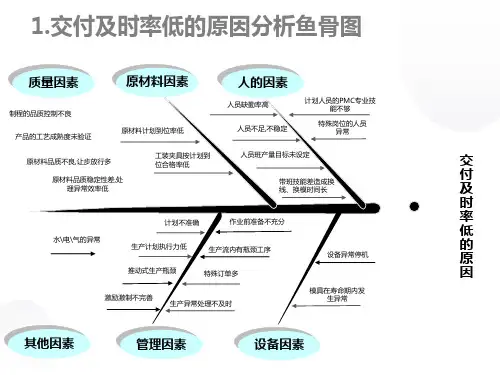

质量分析鱼骨图示例

- 格式:doc

- 大小:19.04 KB

- 文档页数:1

质量控制鱼骨图质量控制鱼骨图,也被称为因果图或石川图,是一种用于分析和解决问题的工具。

它通过将问题分解为不同的因素,并将其呈现在鱼骨状的图表中,以帮助团队识别问题的根本原因。

质量控制鱼骨图通常用于质量管理和过程改进,以确保产品或服务的质量达到预期标准。

鱼骨图的结构包括一个“鱼头”和多个“鱼骨”,其中鱼头代表问题的总体目标,而鱼骨则代表导致问题的不同因素。

常见的鱼骨图因素包括人员、方法、材料、机器、测量和环境,也可以根据具体情况进行调整。

以下是一个示例的质量控制鱼骨图,用于分析和解决一个产品质量问题:问题描述:产品A的质量问题,导致客户投诉率上升。

鱼头:产品A质量问题鱼骨1:人员- 缺乏培训和技能- 工作压力大- 缺乏沟通和协作鱼骨2:方法- 生产工艺不合理- 测试流程不完善- 缺乏质量控制标准鱼骨3:材料- 供应商质量不稳定- 原材料不符合规格- 存储条件不当鱼骨4:机器- 设备老化- 设备维护不及时- 设备操作不规范鱼骨5:测量- 测量工具不准确- 测量方法不正确- 数据记录不完整鱼骨6:环境- 温度湿度变化大- 生产场地不洁净- 环境噪音干扰通过分析这个质量控制鱼骨图,我们可以得出以下结论和解决方案:1. 人员方面:提供培训和技能提升机会,减轻工作压力,改善沟通和协作机制。

2. 方法方面:优化生产工艺和测试流程,制定和执行严格的质量控制标准。

3. 材料方面:与供应商合作,确保原材料符合规格,并改善存储条件。

4. 机器方面:定期维护设备,更新老化设备,培训员工正确操作设备。

5. 测量方面:校准测量工具,制定准确的测量方法,并完善数据记录流程。

6. 环境方面:控制温度湿度变化,保持生产场地的清洁和安静。

通过实施以上解决方案,我们可以提高产品A的质量,减少客户投诉率,提升客户满意度。

质量控制鱼骨图是一个简单而有效的工具,帮助团队识别和解决问题的根本原因,从而改进和提升质量管理过程。

鱼骨图分析法分析案例鱼骨图分析法,又称因果图、石川图,是一种常用的问题分析工具,用于识别和解决问题的根本原因。

接下来以一个生产中出现的质量问题为例,进行鱼骨图分析法的分析。

在某企业的生产线上,最近出现了一批产品的质量问题,主要表现为产品外观粗糙、颜色不均匀。

为了找到问题根本原因,并解决质量问题,我们可以利用鱼骨图进行分析。

首先,在纸上画出鱼骨图的基本框架,如下图所示:---------------> 人员 ---------------> 方法 ---------------> 环境 ---------------> 材料 ---------------> 设备人员素质操作规程生产环境原材料质量生产设备然后,我们可以根据问题的具体情况,逐项分析可能的原因。

首先,我们来看人员这一项。

在人员素质方面存在的问题可能是操作技术不熟练、经验不足或者是缺乏必要的培训。

其次,对于操作规程,我们需要检查操作规程是否科学合理,并且是否能够清晰明确地指导操作流程。

再者,对于生产环境,可能需要查看生产场所是否有灰尘、异味等污染物,以及温湿度等环境参数是否适宜。

接下来,我们来看原材料质量方面的问题,这个问题可能是因为供应商提供的原材料质量不稳定,或者是存储、运输环节对原材料的影响较大。

最后,我们来看生产设备这一项,可能存在的问题可能是设备老化、维护不当导致设备状态不稳定。

接下来,我们对这些问题逐项进行分析,并进行进一步细化。

比如,在人员素质方面,我们可以考虑是否需要提供更多的培训机会,加强技术人员的素质提升;在操作规程方面,我们可以确认操作规程的可行性,是否需要对操作规程进行修订,并要求操作人员按照操作规程进行操作;在生产环境方面,我们可以进行环境检测,确认环境参数是否符合要求,并采取相应措施进行改善;在原材料质量方面,我们可以加强与供应商的沟通,要求提供稳定质量的原材料,并进行严格的进货检验;在生产设备方面,我们可以对设备进行定期的维护保养,并提前进行设备更新计划。

质量控制鱼骨图质量控制鱼骨图,也被称为因果图或石川图,是一种用于问题分析和质量控制的工具。

它可以帮助团队识别问题的根本原因,并找到解决方案。

质量控制鱼骨图的形状类似于一条鱼的骨架,因此得名。

鱼骨图的结构包括一个中央问题或目标,以及与之相关的几个主要因素或类别。

这些类别通常包括人员、方法、机器、材料、环境和测量。

每个类别下面会有更具体的细分因素。

通过将问题与这些因素联系起来,团队可以更好地理解问题的来源,并找到解决方案。

下面是一个示例,展示了如何使用质量控制鱼骨图来解决一个生产线上的质量问题:问题描述:生产线上出现了大量的次品产品。

1. 方法- 操作员培训不足- 工作指导书不清晰- 操作规程不完善2. 人员- 操作员技能不足- 缺乏团队合作精神- 没有及时反馈问题3. 机器- 设备老化- 机器故障频繁- 维护不及时4. 材料- 原材料质量不稳定- 供应商问题- 物料配比错误5. 环境- 温度湿度不稳定- 环境污染- 噪音干扰6. 测量- 检测设备失效- 检测方法不准确- 检测频率不够通过分析以上因素,团队可以得出以下结论和解决方案:- 操作员培训不足和工作指导书不清晰可能导致操作规程不完善。

团队可以加强培训,更新工作指导书,并与操作员进行沟通,以确保操作规程的准确性。

- 操作员技能不足和缺乏团队合作精神可能导致质量问题。

团队可以提供培训和培养团队合作精神,以提高操作员的技能和意识。

- 设备老化和维护不及时可能导致机器故障频繁。

团队可以考虑设备更新和定期维护,以确保机器的正常运行。

- 原材料质量不稳定和供应商问题可能导致产品质量问题。

团队可以与供应商合作,制定质量标准,并加强对原材料的检测和筛选。

- 温度湿度不稳定和环境污染可能对生产线产生负面影响。

团队可以优化环境条件,确保温度和湿度的稳定,并加强环境管理。

- 检测设备失效和检测方法不准确可能导致质量问题未被及时发现。

团队可以定期检查和维护检测设备,并确保检测方法的准确性。

质量控制鱼骨图质量控制鱼骨图,也被称为因果图或石川图,是一种用于分析问题的图形工具。

它能够帮助团队识别和解决问题的根本原因,从而改进产品或服务的质量。

下面是一个标准格式的质量控制鱼骨图的示例,以便更好地理解其结构和用途。

1. 背景介绍在这一部分,我们将简要介绍需要进行质量控制的产品或服务的背景信息。

例如,我们可以描述产品的特点、市场需求、竞争环境等。

此外,还可以提供一些与质量相关的数据,如客户投诉率、产品退货率等。

2. 问题陈述在这一部分,我们将明确需要解决的问题。

问题陈述应该简明扼要,并能够准确描述团队所面临的挑战。

例如,问题可能是产品质量不稳定,导致客户投诉增加,或者服务响应时间过长,影响客户满意度。

3. 鱼骨图结构在这一部分,我们将详细介绍质量控制鱼骨图的结构。

鱼骨图通常由一个中心线和多个分支组成。

中心线上写明问题陈述,而分支则表示可能的问题原因。

常见的分支包括人员、方法、材料、机器、测量和环境等。

4. 问题原因分析在这一部分,我们将对每个分支进行问题原因分析。

团队成员可以根据自己的经验和知识,提出可能导致问题的原因。

例如,如果问题是产品质量不稳定,可能的原因包括操作员技能不足、生产设备故障、原材料质量不合格等。

5. 数据支持在这一部分,我们将提供数据来支持问题原因的分析。

数据可以是来自实验、测试、调查或其他可靠来源的定量或定性信息。

数据的使用可以帮助团队更加客观地分析问题,并确定最可能的原因。

6. 解决方案在这一部分,我们将提出解决问题的方案。

解决方案应该基于前面的问题原因分析,并针对每个原因提供相应的对策。

例如,如果问题原因是操作员技能不足,解决方案可能包括培训和教育计划,以提高操作员的技能水平。

7. 实施计划在这一部分,我们将制定实施解决方案的计划。

计划应该明确列出每个解决方案的具体步骤、责任人和时间表。

此外,还可以制定一些指标来衡量解决方案的效果,以确保问题得到有效解决。

8. 结论在这一部分,我们将总结质量控制鱼骨图的分析结果和解决方案。

质量控制鱼骨图质量控制鱼骨图,也被称为因果图或者是石川图,是一种用于分析问题根本原因的工具。

它是由日本质量管理专家石川馨于20世纪60年代提出的。

质量控制鱼骨图的形状像一条鱼的骨骼,因此得名。

质量控制鱼骨图的目的是匡助团队识别和分析问题的根本原因,以便采取相应的对策来解决问题,并提高产品或者服务的质量。

它能够将问题的各个方面整理出来,从而更加清晰地了解问题的本质。

质量控制鱼骨图的构成包括鱼头、鱼骨和鱼刺三个部份。

鱼头是问题的总体描述,鱼骨是问题的主要分类,而鱼刺则是具体问题的分支。

常见的鱼骨分类包括人员、方法、材料、机器、测量和环境等。

以下是一个示例,展示了如何使用质量控制鱼骨图来分析和解决一个质量问题:问题描述:产品的质量不稳定,存在缺陷和不合格情况。

鱼头:产品质量不稳定鱼骨分类:1. 人员- 缺乏培训- 操作不规范- 人员流动频繁2. 方法- 流程不清晰- 检验标准不明确- 检验方法不许确3. 材料- 原材料质量不稳定- 供应商问题4. 机器- 设备老化- 维护不及时- 机器故障率高5. 测量- 测量设备不许确- 检测方法不合理6. 环境- 温湿度不稳定- 作业场所不整洁通过对每一个鱼刺进行进一步的分析,我们可以找出问题的根本原因,并制定相应的对策来解决问题。

例如,在人员分类中,我们可以加强员工培训,确保操作规范;在方法分类中,我们可以优化流程并明确检验标准;在材料分类中,我们可以与供应商合作改善原材料质量等。

质量控制鱼骨图不仅可以用于解决质量问题,也可以用于其他问题的分析和解决。

它的优点在于能够将问题的各个方面清晰地呈现出来,并匡助团队更好地理解问题的本质。

同时,它也能够促进团队的合作和创新,提高问题解决的效率。

总结:质量控制鱼骨图是一种用于分析问题根本原因的工具,能够匡助团队识别和解决问题。

它的构成包括鱼头、鱼骨和鱼刺三个部份,通过将问题的各个方面整理出来,更加清晰地了解问题的本质。

通过对每一个鱼刺进行进一步的分析,可以找出问题的根本原因,并制定相应的对策来解决问题。

质量控制鱼骨图质量控制鱼骨图是一种常用的质量管理工具,也被称为因果图或者石川图。

它通过将问题或者缺陷的根本原因分解为不同的因素,匡助团队识别和解决质量问题。

以下是一份详细的标准格式文本,介绍了质量控制鱼骨图的定义、目的、步骤和示例。

定义:质量控制鱼骨图,又称因果图或者石川图,是一种质量管理工具,用于分析问题或者缺陷的根本原因。

它通过将问题分解为不同的因素,匡助团队识别和解决质量问题。

鱼骨图的形状类似于鱼骨,因此得名。

目的:质量控制鱼骨图的主要目的是匡助团队识别和解决质量问题的根本原因。

通过将问题分解为不同的因素,团队可以更好地理解问题,并采取适当的措施来改进质量。

此外,鱼骨图还可以促进团队合作,鼓励成员之间的讨论和思量。

步骤:1. 确定问题:首先,团队需要明确问题或者缺陷是什么。

这可以是产品质量问题、流程问题或者服务问题等。

2. 绘制鱼骨图:在一张大纸上或者使用电子工具,绘制一个鱼骨图的框架。

将问题写在鱼头部份的右侧。

3. 确定主要因素:根据问题的性质,确定可能影响该问题的主要因素。

这些因素通常包括人员、方法、材料、机器、环境和测量等。

4. 细分因素:在鱼骨图的主干上,根据主要因素,细分出更具体的子因素。

例如,如果主要因素是人员,子因素可以包括培训、技能水平、工作负荷等。

5. 分析原因:对于每一个子因素,团队需要分析其对问题的贡献。

这可以通过讨论、数据采集和分析等方法来完成。

6. 寻觅解决方案:根据分析结果,团队可以提出相应的解决方案。

这些解决方案应该针对每一个子因素,并能够解决根本原因。

示例:假设某公司的产品浮现了质量问题,主要表现为产品的尺寸不一致。

团队决定使用质量控制鱼骨图来分析问题。

1. 确定问题:产品尺寸不一致。

2. 绘制鱼骨图:在纸上绘制了一个鱼骨图的框架,将问题写在鱼头部份的右侧。

3. 确定主要因素:人员、方法、材料、机器、环境和测量。

4. 细分因素:在鱼骨图的主干上,细分出更具体的子因素。

质量控制鱼骨图质量控制鱼骨图,也被称为因果图或者石川图,是一种用于分析问题原因的图表工具。

它以鱼骨的形状展示了问题的根本原因,匡助团队识别和解决质量问题。

本文将详细介绍质量控制鱼骨图的标准格式及其使用方法。

一、质量控制鱼骨图的标准格式质量控制鱼骨图通常由以下几个部份组成:1. 问题陈述:在图表的右侧,明确描述要解决的问题。

例如,假设我们要解决一个产品质量问题,问题陈述可以是“产品存在质量问题导致客户投诉增加”。

2. 主要因素:在图表的左侧,绘制一条水平线,并从该线上分支出几条倾斜的线条,形成鱼骨的骨架。

每条倾斜线条代表一个主要因素,通常包括以下几个方面:a. 人员(People):涉及到人员的技能水平、培训、意识等因素;b. 方法(Methods):涉及到工作流程、操作规范、工艺流程等因素;c. 机器(Machines):涉及到设备的性能、维护保养、故障率等因素;d. 材料(Materials):涉及到原材料的质量、供应稳定性、成本等因素;e. 环境(Environment):涉及到工作环境的温度、湿度、清洁度等因素。

3. 细分因素:在每一个主要因素下,进一步绘制分支线,列出可能的细分因素。

例如,在“人员”这个主要因素下,可能的细分因素包括“技能不足”、“培训不完善”、“意识不够”等。

4. 数据采集:在每一个细分因素下,记录相关的数据,以支持问题分析和解决。

数据可以是定量的,如产品不合格率、客户投诉数量等;也可以是定性的,如员工的反馈意见、设备维修记录等。

二、使用质量控制鱼骨图的方法使用质量控制鱼骨图进行问题分析和解决通常包括以下几个步骤:1. 确定问题:明确要解决的问题,并在图表的右侧进行问题陈述。

问题应该具体明确,以便团队能够更好地聚焦和解决。

2. 召集团队:召集一个跨部门的团队,包括相关的专家和利益相关者。

团队成员应该具备相关的知识和经验,以便能够提供有价值的意见和建议。

3. 绘制鱼骨图:在白板或者纸上绘制质量控制鱼骨图的标准格式,按照主要因素和细分因素的思路进行分支和记录。

鱼骨图经典案例鱼骨图,又称为因果图或者石川图,是一种用来分析问题根本原因的图表工具。

它通过将问题分解成不同的部分,帮助我们找出问题的根本原因,从而有针对性地解决问题。

下面,我们将通过一些经典案例来了解鱼骨图在实际中的运用。

案例一,生产线故障。

某工厂的生产线出现了频繁的故障,导致生产效率低下。

通过鱼骨图的分析,发现故障的根本原因并不是生产设备的质量问题,而是由于操作员的操作不当导致的。

进一步分析发现,操作员缺乏相关的培训和指导,导致在操作设备时出现了一些不规范的行为,从而引发了故障。

因此,工厂采取了加强操作员培训的措施,故障率明显下降,生产效率得到了提高。

案例二,客户投诉增加。

某家电商公司的客户投诉量在近期持续增加,严重影响了公司的声誉和业务发展。

通过鱼骨图的分析,发现客户投诉的根本原因并不是产品质量问题,而是由于物流配送环节出现了问题。

进一步分析发现,物流配送环节存在着人员不足、配送路线不合理等问题,导致了客户收到商品的时间延长和商品损坏的情况增多。

因此,公司对物流配送环节进行了全面的优化和改进,客户投诉量得到了明显的下降。

案例三,项目延期。

某公司的项目总是出现延期的情况,严重影响了公司的项目进度和客户满意度。

通过鱼骨图的分析,发现项目延期的根本原因并不是人员能力不足或者资源不足,而是由于沟通不畅导致的信息不对称。

进一步分析发现,项目组内部和客户之间的沟通存在着问题,导致了项目进度无法及时把控和调整。

因此,公司加强了内部和客户之间的沟通,建立了更加完善的沟通机制,项目延期问题得到了有效的改善。

通过以上的案例分析,我们可以看到鱼骨图在实际中的运用是非常灵活和有效的。

它能够帮助我们找出问题的根本原因,并且能够指导我们采取有针对性的措施来解决问题。

因此,在实际工作中,我们可以充分利用鱼骨图这一工具,来帮助我们更好地分析和解决问题,提高工作效率和质量。

BON-12、13、14品质不良原因解析1.问题描述:产能如何保证2.流程:破碎—投料—高混—片材—正负压成型—包装拣选—入库4.确定方案:⑴新工上岗岗前培训。

涉及品质、安全、机器设备操作均需有专人负责落地。

⑵物料粉碎划分好区域,方便破碎工取料,并予以区分操作、包装标识、归位。

⑶片材参数、高混、正负压、注塑参数设定需建立标准。

参照《片材检查指引》操作,涉及片材厚度需建立公差,严格操作执行、涉及相关人员,投料工、高混工、片材成型工需严格建立标准,做好职责,配合,过程出现品质不良,要建立沟通处理机制:不良反馈(尺寸超标)、改善处理、不良隔离、标识、处理。

而不是问题解决了,不良仍然没有标识隔离或标识隔离了,又转序至正负压生产,造成不良。

⑷涉及与产品有接触员工,均需每周培训1次,并由工序负责人、生产主管监管考核有无将培训内容落到实处。

⑸涉及上工序不良(片材)正负压工序发现,可不做,由当班QC确认后生产标识隔离,待处理。

围追堵截从过程控制不良的产生。

⑹包装终检员工需明确标准,知道好坏,便于过程拣选区分,以免造成良品挑出,标准不清、人员返工现象。

(岗前培训、转换产品)生产员工参照成型不良目视看板、实物样对上工序流入包装产品进行拣选分类,过程发现新品质缺陷,需咨询现场QC给予指引判定。

⑺涉及配方更改,需做信息共享,防止信息断层导致误判、内耗现象。

如生产在《生产任务单》基础上更改片材配方、片材厚度需及时书面告知品管部人员(颜色、规格尺寸过程变异)。

⑻每次生产前需做首件确认、过程异常生产相关人员需及时配合处理,不可以在调机为借口拖延改善时机。

⑼品质不良改善三道标准:作业方法的标准占80%(SOP/SIP/QC工程图/工艺参数记录),作业条件的标准15%(机器设备配置、物料供应),原始设计的标准占5%(图面、公差、配方)。

四道检查:①有没有标准②有没有照标准做③照做是否符合标准⑷标准有无定期更新。

⑽机器故障频率高改善建议:机器无新旧,只有保养好坏。