圆柱分度凸轮机构的分析与设计

- 格式:doc

- 大小:25.50 KB

- 文档页数:4

第5章凸轮机构(一)教学要求1.了解凸轮机构的工作原理2.掌握常用从动件运动规律及特性3.掌握盘形凸轮轮廓的设计4.了解凸轮机构的尺寸的确定(二)教学的重点与难点1.凸轮的工作原理2.用反转法设计凸轮轮廓3.凸轮的尺寸对其机构的影响(三)教学内容5.1概述5.1.1 概念1.凸轮机构的组成:凸轮是由从动件、机架、凸轮三部分组成的高幅机构。

2.凸轮:是一种具有曲线轮廓或凹糟的构件,它通过与从动什的高副接触,在运动时可以使从动件获得连续或不连续的任意预期运动。

3.特点:结构相当简单,只要设计出适当的凸轮轮廓曲线,就可以使从动件实现任何预期的运动规律。

但另一方面,由于凸轮机构是高副机构,易于磨损,因此只适用于传递动力不大的场合。

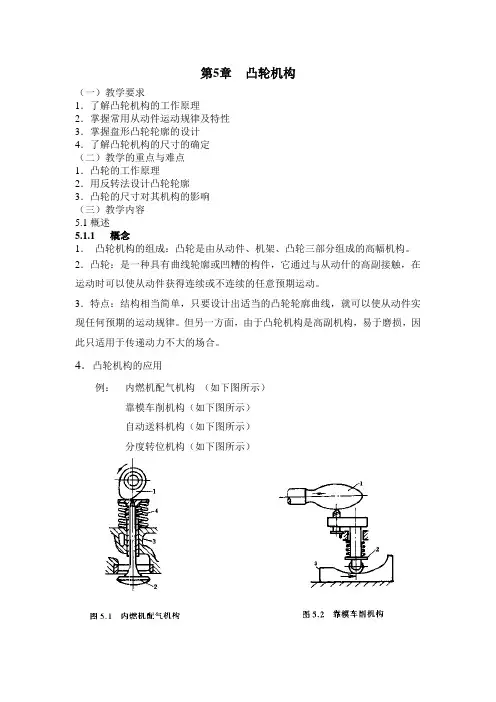

4.凸轮机构的应用例:内燃机配气机构(如下图所示)靠模车削机构(如下图所示)自动送料机构(如下图所示)分度转位机构(如下图所示)5.1.2 凸轮机构的分类1、按照凸轮的形状分为:(1)盘形凸轮凸轮中最基本的形式。

凸轮是绕固定铂转动且向径变化的盘形零件,凸轮与从动件互作平面运动,是平面凸轮机构。

(2)移动凸轮可看作是回转半径无限大的盘形凸轮,凸轮作往复移动,是平面凸轮机构。

(3)圆柱凸轮可看作是移动凸轮绕在圆柱体上演化而成的,从动件与凸轮之间的相对运动为空间运动,是一种空间凸轮机构。

(4)曲面凸轮当圆柱表面用圆弧面代替时,就演化成曲面凸轮,它也是一空间凸轮机构。

2、按锁合方式的不同凸轮可分为:(1)力锁合凸轮,如靠重力、弹簧力锁合的凸轮等;(2)几何锁合凸轮,如沟槽凸轮、等径及等宽凸轮、共轭凸轮等。

3、按从动件型式分为:(1)尖顶从动件(2)滚子从动件(3)平底从动件根据从动件运动型式不同分为直动从动件和摆动从动件。

5.1.3 凸轮和滚子的材料凸轮机构的主要失效形式:磨损和疲劳点蚀要求凸轮和滚子的工作表面硬度高、耐磨并且有足够的表面接触强度。

对于经常受到冲击的凸轮机构还要求凸轮芯部有较强的韧性。

圆柱凸轮的三维参数化设计及数控加工编程摘要:作为拥有良好运动性能的圆柱凸轮,会受到动件运动规律因素影响,生成复杂空间曲面,导致在设计、加工等方面面临较大困难。

本文对于圆柱凸轮的三维参数化设计及数控加工编程进行详细分析,通过Pro/E系统进行三维参数化设计,使用Master CAM软件进行数控加工编程。

旨在为我国众多制造企业提供技术帮助,推动国民经济有序发展。

关键词:圆柱凸轮;三维参数化设计;数控加工编程相较于平面凸轮机构,圆柱凸轮这种空间凸轮机构具有良好刚性,控制从动件运动稳定,可以满足机械高速运行的需求。

空间凸轮拥有这些特性,主要是因为其具有凸轮轮廓曲面。

考虑到圆柱凸轮设计、加工较为困难,过去常使用矩形平面取代圆柱面,并以平面凸轮计算轮廓坐标。

仍存在加工精度偏低的问题,无法满足制造业生产需求,需要寻找更加便利方法进行凸轮设计、加工。

1三维参数化设计对于圆柱凸轮三维参数化设计作业,需要将轮廓曲面设计作为重点内容严格对待。

以自变参数原始数据作为设计基础,建设三维模型,从而分析和三维模型相对应的参数化模型。

对于尖顶推杆圆柱凸轮,可以从正弦加速度、余弦减速度两个方面入手,利用这种运动规律,优化圆柱凸轮三维参数化设计工作。

1.1设计自变设计参数在设计圆柱凸轮的轮廓曲面时,其结构参数与从动件运动规律已经提前获得。

所以,在设计圆柱凸轮数据模型时,选择Pro/E系统的应用工具,设置圆柱凸轮自变参数后,赋予参数初值即可。

这里需要注意一点,对于推程角、远休角、回程角、近休角几个参数,需要保证初值之和为360°,即各段曲线是以封闭状态构成凸轮曲线[1]。

1.2利用方程曲线分段模式,描述轮廓曲面扫描轨迹控制线根据圆柱凸轮轮廓曲线数学模型和从动件运动规律,使用方程曲线对轮廓曲面扫描轨迹控制线进行描述。

主要选择推程角、远休角、回程角、近休角,利用这几个角度相对的轮廓曲面,描述圆柱凸轮的平面坐标。

1.3通过扫描变截面,获得凸轮实体选择Pro/E系统中的Fron模块,利用圆周描述凸轮轮廓扫描轨迹原始控制线。

圆柱凸轮分度机构的设计计算及运动仿真圆柱凸轮分度机构是一种常见的传动机构,用于将连续运动转换为间断运动。

它由凸轮、凸轮轴、旋转体、均衡轮、从动件和驱动件等部分组成。

设计计算和运动仿真是圆柱凸轮分度机构设计过程中的重要步骤,下面将对其进行详细介绍。

设计计算是圆柱凸轮分度机构设计的关键步骤之一、首先需要确定驱动件和从动件的构型。

通常,驱动件为凸轮轴,从动件为旋转体。

然后,需要根据要求的间断角度和转速计算凸轮的几何参数,如凸轮半径、凸轮高度和凸轮轴位置。

凸轮的几何参数决定了从动件的运动特性,如加速度和速度。

计算凸轮的几何参数时,可采用凸轮的设计曲线。

设计曲线可以通过将所需的运动规律与给定凹模曲线相叠加得到。

凹模曲线是一个以分度运动为基础的曲线,其参数对凸轮的运动特性有重要影响。

凹模曲线的形状和尺寸决定了从动件在分度运动过程中的加速度和速度的变化规律。

在完成设计计算后,需要进行运动仿真来验证设计的准确性和可行性。

运动仿真可以通过使用专业的仿真软件,如ADAMS(Automatic Dynamic Analysis of Mechanical Systems)来实现。

通过建立凸轮、凸轮轴、旋转体、均衡轮、从动件和驱动件的几何模型,并设置运动和约束条件,可以模拟圆柱凸轮分度机构的运动过程。

运动仿真可以得到从动件的运动规律和性能参数,例如位置、速度和加速度的变化规律。

通过对仿真结果的分析和评估,可以判断设计的合理性,并根据需要对凸轮的几何参数进行调整和优化,以满足运动要求。

综上所述,圆柱凸轮分度机构的设计计算和运动仿真是设计过程中不可或缺的步骤。

通过设计计算和运动仿真,可以确定凸轮的几何参数,并验证设计的准确性和可行性。

这为圆柱凸轮分度机构的制造和应用提供了重要的参考依据。

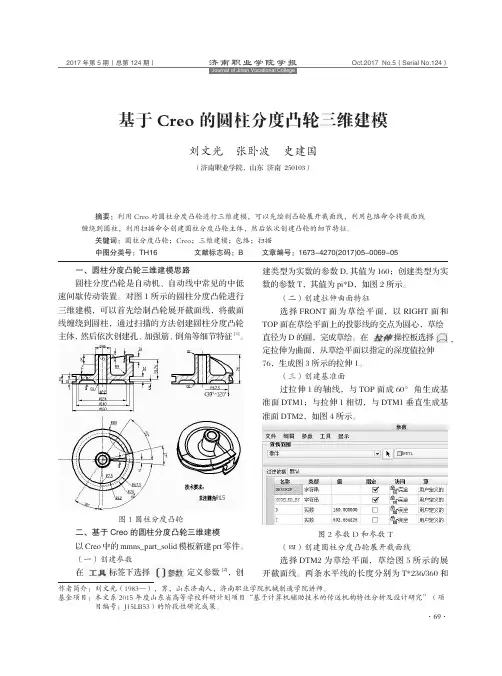

·69·基于Creo 的圆柱分度凸轮三维建模刘文光 张卧波 史建国(济南职业学院,山东 济南 250103)摘要:利用Creo 对圆柱分度凸轮进行三维建模,可以先绘制凸轮展开截面线,利用包络命令将截面线缠绕到圆柱,利用扫描命令创建圆柱分度凸轮主体,然后依次创建凸轮的细节特征。

关键词:圆柱分度凸轮;Creo;三维建模;包络;扫描中图分类号:TH16 文献标志码:B 文章编号:1673-4270(2017)05-0069-05一、圆柱分度凸轮三维建模思路圆柱分度凸轮是自动机、自动线中常见的中低速间歇传动装置。

对图1所示的圆柱分度凸轮进行三维建模,可以首先绘制凸轮展开截面线,将截面线缠绕到圆柱,通过扫描的方法创建圆柱分度凸轮主体,然后依次创建孔、加强筋、倒角等细节特征[1]。

图1 圆柱分度凸轮二、基于Creo 的圆柱分度凸轮三维建模以Creo 中的mmns_part_solid 模板新建prt 零件。

(一)创建参数在 标签下选择 定义参数[2],创建类型为实数的参数D,其值为160;创建类型为实数的参数T,其值为pi*D,如图2所示。

(二)创建拉伸曲面特征选择FRONT 面为草绘平面,以RIGHT 面和TOP 面在草绘平面上的投影线的交点为圆心,草绘直径为D 的圆,完成草绘。

在 操控板选择 设定拉伸为曲面,从草绘平面以指定的深度值拉伸76,生成图3所示的拉伸1。

(三)创建基准面过拉伸1的轴线,与TOP 面成60°角生成基准面DTM1;与拉伸1相切,与DTM1垂直生成基准面DTM2,如图4所示。

图2 参数D 和参数T(四)创建圆柱分度凸轮展开截面线选择DTM2为草绘平面,草绘图5所示的展开截面线。

两条水平线的长度分别为T*236/360和作者简介:刘文光(1983—),男,山东济南人,济南职业学院机械制造学院讲师。

基金项目:本文系2015年度山东省高等学校科研计划项目“基于计算机辅助技术的传送机构特性分析及设计研究”(项 目编号:J15LB53)的阶段性研究成果。

凸轮机构(分度盘)选型范例介绍•本站搜索更多关于“分度机构论坛”的内容典型范例:以下内容更改机构选型:已知条件,设计资料(1)回转台工位数(分度数)S: S=8(2)每工位驱动时间:1/3秒 ;定位时间:2/3秒(3)输入轴凸轮轴转速:N=60转/分钟(4)凸轮曲线:变形正弦曲线(5)回转盘的尺寸:φ600mm×16mm(6)夹具的重量:2.5kg/组(7)工件的重量:0.3kg/组(8)转盘依靠其底部的滑动面支持本身重量负荷,有效半径:R1= 250mm(9)驱动角:θ=360×(驱动时间)/(驱动时间+定位时间)=120deg解答:回转台工位数:s=8输入轴凸轮轴转速:N=60rpm 凸轮曲线是变形正弦曲线,因此Vm=1.76 Am=5.53 Qm=0.9911、负载扭矩:Tt(1)惯性扭矩:Ti(a)转盘重量:w3w1=π×R×R×t×7.8×1/1000=π×300×300×16×7.8×1/(1000×1000) =35.29(kg)w2=2.5×8=20(kg)w3=0.3×8=2.4(kg)(b)回转盘惯性矩:I1; 夹具惯性矩:I2; 工件惯性矩:I3为I1=(w1×R×R)/2G=(35.29×300×300)/(2×9.8×1000×1000)=0.16(kg.m.s²) I2=(w2×R1×R1)/G=(20×250×250)/(9.8×1000×1000)=0.13(kg.m.s²)I3=(w3×R1×R1)/G=(2.4×250×250)/(9.8×1000×1000)=0.015(kg.m.s²)(c)总惯性矩:I=I1+I2+I3 =0.16+0.13+0.015=0.305(kg.m.s²)(d)输出轴最大角加速度:α=Am×2π/S×(360/θ×N/60)α=5.53×2π/8×(360/120×60/60)2=39.09(rad/s²)(1)惯性扭矩:TiTi=I×α=0.305×39、09=11.92(kg.m)(2)磨擦扭矩:TfTf=μ×w×R1=0.15×(35.29+20+2.4)×250/1000=2.16(Kg.m)(3)作功扭矩:Tw在间歇分度时没有作功,因此Tw=0(4)以上总负载扭矩:Tt=Ti+Tf+Tw=11.92+2.16+0=14.08(kg.m)2、实际负载扭矩:Te安全负载的因数fe=1.8Te=Tt×fe=14.08×1.8=25.34(kg.m)输入轴扭矩:Tca(注:输入轴起动负载扭矩视为0 ,因此Tca=0Tc=360/(θ×s)×Qm×(Te+Tca)=360/(120×8)×0.99×(25.34+0)=9.41(kg.m) 计算所需的马力:p=Tc×N/(716×f )(HP)或P=Tc×N/(975×f)(kw)假设效率f=60%那么P=9.41×60/(716×0.6)=1.31(HP)P=9.41×60/(975×0.6)=0.965(Kw)事实上,以上所计算的值为起动时最大马力,而连续传动所需的马力为1/2选择适用的间歇分度器根据以上所计算的资料以及输入轴的转数60rpm来选择,请参考说明书上所记载,凡是输出轴扭矩高于以上所计算的Te值者均可选用。

凸轮机构种类认识及选用目录1.凸轮机构认识2.常见凸轮机构约束方法3.凸轮机构简要说明4.凸轮曲线5.凸轮机构的设计6.凸轮材料7.凸轮加工8.凸轮应用9.凸轮的设计要点FollowerPressure anglePitch curveCam profile Base circle 1、凸轮机构的相关术语一、凸轮机构认识凸轮机构的相关术语说明1.凸轮理论廓线:从动件(推杆)对凸轮作相对运动时,从动件上的参考点(尖端从动件的尖端和滚子从动件的滚子中心等)在凸轮平面上所面的曲线.2.凸轮工作廓线:与从动件直接接触的凸轮轮廓曲线,也称凸轮实际廓线.3.压力角:凸轮给从动件的正压力方向(即接触点的公法线nn 方向)与从动件受力点速度v方向间所夹的锐角.4.基圆及其半径:以凸轮转动中心o为圆心,凸轮理论廓线的最小半径为半径所画的圆称为基圆,其半径称为基圆半径,以Rb表示.a)圆端直动从动杆移动凸轮b)圆端直动从动杆移动凸轮(从动型)c)圆端摆动从动杆移动凸轮d)圆端直动从动杆平面凸轮e)圆端摆动从动杆平面凸轮f )平端直动从动杆平面凸轮一、凸轮机构认识2、凸轮机构的简介一、凸轮机构认识g)平端摆动从动杆平面凸轮h)圆端直动从动杆沟槽凸轮i)圆端摆动从动杆沟槽凸轮j)等幅凸轮k)共轭凸轮(摆动从动件)l)共轭凸轮(直动从动件)一、凸轮机构认识m)平行分度凸轮n)圆端直动从动杆端面凸轮o)圆端摆动从动杆端面凸轮p)圆端直动从动杆圆柱凸轮q)圆端直动从动杆凸缘凸轮r)筒形凸轮s)弧面凸轮三.凸轮机构简要说明基圆指从动件在停留角的状态下走过的凸轮轮廓的最小半径所在的圆.φ从动件运动方向凸轮法向方向压力角指运动接触点的凸轮法向方向与从动件运动方向的夹角压力角越小越好,设计时直动的压力角应<20 °,摆动从动件可以略大四.凸轮曲线凸轮曲线指凸轮驱动的从动件的运动曲线,横轴为时间,纵轴为位移.四.凸轮曲线目前常用的2种凸轮曲线:修正梯形修正正弦四.凸轮曲线由此根据时间和位移的比例关系来确定有量纲的s,v,a,j值.例n=200rpm,stroke=3mm,MS凸轮曲线,升程角60°,圆端直动从动杆平面凸轮机构,根据无量纲参数可以求出v m,a m,j m1.凸轮转速(200/60)*360=1200°/s2.升程时间t h=60/1200=0.05s3.v m=(stroke/t h)*V m=(3/0.05)*1.76=105.6mm/s4.a m=(stroke/t h2)*A m=(3/0.052)*5.528=6633.6mm/s25.j m=(stroke/t h3)*J m=(3/0.053)*69.47=1667280mm/s3(j m是反映加速度变化快慢的参数,可以理解为接触点受力变化的程度.)五.凸轮机构设计1.顶切2.浮起凸轮设计时应注意凸轮的曲率半径的问题.1.顶切,在设计中先确定cam follower 中心的运动曲线,然后再决定凸轮的轮廓曲线时若ρ凸min <r cam follower ,发生顶切现象.2.浮起,在设计中如果ρ凹min <r cam follower , cam follower 不能到达最低段,发生浮起现象.曲率半径影响凸轮表面的接触应力,曲率半径一般取ρ凹min >2r cam follower ,越大越好.平滑的样式Rc作为设计计算时的基圆半径Rcθ*Rc可以将此凸轮曲线转化为平面凸轮圆半径五.凸轮机构设计以端子插针机为例介绍凸轮机构设计步骤:1.分析插针动作确定使用凸轮数量目前厂内端子插针有下列三个动作a.端子裁切端子与料带分离,与Holder夹紧端子b.端子插入端子插入HSGc.Holder回位holder张开保证端子脱离上述三个动作是按时间配合的独立动作,因此需要三个凸轮来完成.五.凸轮机构设计2.时序确定Punchholderinsertcam曲线的类型45 °时从动件的位置凸轮旋转方向(正时针,逆时针)凸轮基圆半径strokevAJθR10deg五.凸轮机构设计5.草图设计根据速度,加速度,跳动,求出凸轮机构所需要的动力,以裁切凸轮为例计算.a.量纲转换n=600rpm=10*2*3.14rad/sV max=6.72*10-3*3.14*10*2=0.42m/s, 裁切时的速度约为最大速度a max=26.9*10-3*(3.14*10*2)2=106m/s2b.裁切工作负载F=t*L*σ=0.2*4*53=42kgfc.惯性负载F=m*a max=0.1*106=1kgfd.裁切功率P=F*v=43*9.8*0.42=180we.裁切扭矩T=P/ω=180/(3.14*2*10)=2.9N*mf.马达选取Panasonic MSMD042G1U 400w未考虑凸轮机构约束弹簧的力,阻尼等因子,因此有必要在马达前加减速机,确保能提供所需的扭矩..五.凸轮机构设计345k=4N/mmF0=2*3*4=24N五.凸轮机构设计6.凸轮机构约束弹簧的选定约束弹簧的选定可以根据计算,也可以根据图解法得出,以裁切凸轮为例.•计算法:假设滚子刚好脱离凸轮便力平衡的方程m从动件质量a从动件加速度k弹簧系数y从动件位移F0弹簧初始张力α=F0/(k*y h)ma+ky+F0=0 (未考虑粘性阻力系数,摩擦力)0.3*106-k*1.5-2*3*k=0K=4.2N/mm 与图解法相近.Punchholderinsertcam五.凸轮机构设计7.凸轮图面图面中应该注明的要素有a.凸轮的外形尺寸b.时序c.stroked.cam follower 尺寸e.凸轮从动件运动的方式f.凸轮曲线类型g.凸轮旋转方向h.凸轮加工的技术要求i.凸轮材料,表面处理的方式六.凸轮材料凸轮和滚子的材料应该由足够的接触强度和良好的耐磨性.1.提高表面硬度可以提高接触强度2.耐磨性与材料的表面硬度有关,硬度越高,耐磨性越好.3.耐磨性与凸轮和滚子材料的搭配业有关.淬硬钢与磷青铜耐磨性好,但未淬硬钢与青铜之间的耐磨性就差.凸轮的材料有很多,目前使用的有SKD11,SCM440等,它们都应做表面处理,高频表面淬火,渗氮等.滚子一般都是外购标准品.七.凸轮加工1.直动凸轮X,Y联动工作台可以实现直动凸轮加工,刀具的直径可以比滚子直径小.七.凸轮加工2.平面凸轮X,Y轴联动加工刀具直动,凸轮旋转联动加工加工平面的沟槽凸轮时,精加工的阶段采用立铣刀的直径与滚子相同.七.凸轮加工3.圆柱凸轮直动从动件圆柱凸轮采用刀具直动,凸轮旋转联动加工,精加工的阶段采用立铣刀的直径与滚子相同.摆动从动件圆柱凸轮采用刀具X,Y联动,凸轮旋转联动加工,精加工的阶段采用立铣刀的直径与滚子相同.4. 双滚子空间凸轮实际运用:裁切.插针.夹持八.凸轮应用5. 盘形槽式凸轮实际运用:压入.辅助定位.植入一般槽凸轮均会有接触点不再同一侧的问题,这使滚子在沟槽内的运动时而正转、时而逆转,使滚子与沟槽产生相互撞击影响凸轮与滚子的寿命。

% 圆柱分度凸轮机构设计计算和运动分析% 函数文件1:绘制凸轮机构运动曲线(zxjs_ydxt.m)% 函数文件2:整理圆柱分度凸轮轮廓曲面三维坐标数据(zxjs_3Dzb.m)disp ' 用键盘输入已知条件:'n=input(' 凸轮转速(r/min) n = ');disp ' * 机构中心距C:凸轮轴线z1到转盘轴线z2的距离'C=input(' 机构中心距(mm) C = ');disp ' * 机构基距A:凸轮轴线z1到转盘基准端面O2x2y2的距离'A=input(' 机构基距(mm) A = ');disp ' * 选择凸轮头数H=1、2、3、4:'H=input(' 凸轮头数H = ');disp ' * 选择凸轮分度期转角theta_f=120~240度:'theta_f=input(' 凸轮分度期转角(度) theta_f = ');disp ' * 选择转盘分度数(按照工作机械工位要求)'I=input(' 转盘分度数I = ');disp ' * 选择凸轮分度廓线旋向(左旋L、右旋R):'LXX=input(' 凸轮分度廓线旋向LXX = ','s');% 1-圆柱分度凸轮机构运动分析% 凸轮角速度omega_1=pi*n/30;% 转盘滚子数z=H*I;% 凸轮停歇期转角theta_d=360-theta_f;% 转盘分度期转位角phi_f=360/I;% 机构分度期时间t_f和停歇期时间t_dhd=pi/180.0; % 角度转换为弧度的系数t_f=theta_f*hd/omega_1;t_d=theta_d*hd/omega_1;% 机构动停比k和运动系数tauk=t_f/t_d;tau=t_f/(t_f+t_d);% 凸轮分度廓线旋向系数if LXX=='L'p=1;elseif LXX=='R'p=-1;enddisp '======== 圆柱分度凸轮机构基本数据========'fprintf(' 凸轮转速n = %3.4f r/min \n',n)fprintf(' 机构中心距 C = %3.4f mm \n',C)fprintf(' 机构基距 A = %3.4f mm \n',A)fprintf(' 凸轮头数H = %3.0f \n',H)fprintf(' 凸轮分度廓线旋向LXX = %s \n',LXX)fprintf(' 转盘分度数I = %3.0f \n',I)fprintf(' 转盘滚子数z = %3.0f \n',z)fprintf(' 凸轮角速度omega_1 = %3.4f 1/s \n',omega_1)fprintf(' 凸轮分度期转角theta_f = %3.4f 度\n',theta_f)fprintf(' 凸轮停歇期转角theta_d = %3.4f 度\n',theta_d)fprintf(' 转盘分度期转角phi_f = %3.4f 度\n',phi_f)fprintf(' 机构分度期时间t_f = %3.4f s \n',t_f)fprintf(' 机构停歇期时间t_d = %3.4f s \n',t_d)fprintf(' 机构动停比k = %3.4f \n',k)fprintf(' 机构运动系数tau = %3.4f \n',tau)% 计算凸轮机构运动参数bc_theta=1; % 转角分度步长1~2度% 转盘分度期采用正弦加速运动规律i_zxjs=0;for theta=0:bc_theta:theta_fi_zxjs=i_zxjs+1;phi_2=phi_f*hd*(theta/theta_f-sin(2*pi*theta/theta_f)/(2*pi));omega_2=omega_1*phi_f/theta_f*(1-cos(2*pi*theta/theta_f));epsilon_2=omega_1^2*2*pi*phi_f/theta_f^2*sin(2*pi*theta/theta_f);zeta_2=omega_1^3*4*pi^2*phi_f/theta_f^3*cos(2*pi*theta/theta_f);omega_2_1=omega_2/omega_1;epsilon_2_1=epsilon_2/omega_1^2;zxjs(i_zxjs,:)=[theta phi_2 omega_2 epsilon_2 zeta_2 omega_2_1 epsilon_2_1];endfprintf(' 正弦加速运动参数数组行数i_zxjs = %3.0f \n',i_zxjs)% 输出圆柱分度凸轮机构运动参数[' 凸轮转角',' 转盘角位移',' 角速度',' 角加速度',' 跃度',' 角速度比',' 角加速度比'][zxjs(:,1),zxjs(:,2)/hd,zxjs(:,3),zxjs(:,4),zxjs(:,5),zxjs(:,6),zxjs(:,7)]disp ' 圆柱分度凸轮机构运动参数的最大值'Vm=2.00;Am=6.28;Jm=39.5; % 正弦加速运动加速运动部分的特征值omega_2_1_max=Vm*phi_f/theta_f;omega_2_max=Vm*phi_f/theta_f*omega_1;epsilon_2_max=Am*phi_f/theta_f^2*omega_1^2;zeta_2_max=Jm*phi_f/theta_f^3*omega_1^3;fprintf(' 最大角速度比omega_2_1_max = %3.4f \n',omega_2_1_max);fprintf(' 最大角速度omega_2_max = %3.4f \n',omega_2_max);fprintf(' 最大角加速度epsilon_2_max = %3.4f \n',epsilon_2_max);fprintf(' 最大跃度zeta_2_max = %3.4f \n',zeta_2_max);% 绘制凸轮机构运动曲线(调用正弦加速绘图M文件:zxjs_ydxt.m)zxjs_ydxt(zxjs,hd,theta_f)% 导出fig图形命令:openfig('YZ200-H1-I16-R_ydxt');% 2-圆柱分度凸轮机构几何尺寸计算disp ' 圆柱分度凸轮机构许用压力角一般为30~40度'alpha_p=input(' 确定许用压力角(度) alpha_p = ');% 转盘节圆半径Rp_2j=2*C/(1+cos(phi_f*hd/2)); % 转盘节圆半径计算值Rp_2=round(Rp_2j+0.5); % 对转盘节圆半径计算值四舍五入圆整% 凸轮节圆半径Rp_1j=Vm*Rp_2*phi_f/theta_f/tan(alpha_p*hd); % 凸轮节圆半径计算值fprintf(' 凸轮节圆半径计算值Rp_1j = %3.4f mm \n',Rp_1j);Rp_1=input(' 确定凸轮节圆半径(mm) Rp_1 = ');% 转盘滚子中心角phi_z=360/z;% 转盘滚子半径(fix是朝0方向取整函数)fprintf(' 转盘滚子半径最小值Rrmin = %3.4f mm \n',fix(0.4*Rp_2*sin(pi/z)));fprintf(' 转盘滚子半径最大值Rrmax = %3.4f mm \n',fix(0.6*Rp_2*sin(pi/z)));Rr=input(' 确定滚子半径(mm) Rr = ');% 转盘滚子宽度fprintf(' 转盘滚子宽度最小值bmin = %3.4f mm \n',fix(Rr));fprintf(' 转盘滚子宽度最大值bmax = %3.4f mm \n',fix(1.4*Rr));b=input(' 确定滚子宽度(mm) b = ');% 转盘滚子与凸轮槽底之间的间隙fprintf(' 转盘滚子与凸轮槽底间隙的最小值emin = %3.4f mm \n',fix(0.2*b));fprintf(' 转盘滚子与凸轮槽底间隙的最大值emax = %3.4f mm \n',fix(0.4*b));disp ' 转盘滚子与凸轮槽底至少取间隙值 e = 5~10 mm'e=input(' 确定滚子与凸轮槽底的间隙(mm) e = ');% 凸轮定位环面的径向深度h=b+e;% 凸轮定位环面的外圆直径Do=2*Rp_1+b;% 凸轮定位环面的内圆直径Di=Do-2*h;% 凸轮宽度fprintf(' 凸轮宽度的最小值Lmin = %3.4f mm \n',fix(2*Rp_2*sin(phi_f*hd/2)));fprintf(' 凸轮宽度的最大值Lmax = %3.4f mm \n',fix(2*Rp_2*sin(phi_f*hd/2)+2*Rr)); L=input(' 确定凸轮宽度(mm) L = ');% 转盘的外圆直径fprintf(' 转盘外圆直径的最小值D_2min = %3.4f mm \n',2*(Rp_2+Rr));D_2=input(' 确定转盘外圆直径(mm) D_2 = ');% 转盘基准端面到滚子宽度中点的轴向距离rG=A-Rp_1;% 转盘基准端面到滚子上端面的轴向距离rO=rG-b/2;% 转盘基准端面到滚子下端面的轴向距离re=rG+b/2;% 输出圆柱分度凸轮机构几何尺寸计算结果disp ' ======== 圆柱分度凸轮机构几何尺寸========'fprintf(' 许用压力角alpha_p = %3.4f 度\n',alpha_p); fprintf(' 凸轮节圆半径Rp_1 = %3.4f mm \n',Rp_1); fprintf(' 转盘节圆半径Rp_2 = %3.4f mm \n',Rp_2); fprintf(' 转盘滚子中心角phi_z = %3.4f 度\n',phi_z); fprintf(' 滚子半径Rr = %3.4f mm \n',Rr);fprintf(' 滚子宽度 b = %3.4f mm \n',b);fprintf(' 转盘滚子与凸轮槽底间隙 e = %3.4f mm \n',e);fprintf(' 凸轮定位环面的径向深度h = %3.4f mm \n',h);fprintf(' 凸轮定位环面的外圆直径Do = %3.4f mm \n',Do); fprintf(' 凸轮定位环面的内圆直径Di = %3.4f mm \n',Di); fprintf(' 凸轮宽度L = %3.4f mm \n',L);fprintf(' 转盘外圆直径D_2 = %3.4f mm \n',D_2); fprintf(' 转盘基准端面到滚子上端面的轴向距离rO = %3.4f mm \n',rO); fprintf(' 转盘基准端面到滚子宽度中点轴向距离rG = %3.4f mm \n',rG); fprintf(' 转盘基准端面到滚子上端面的轴向距离re = %3.4f mm \n',re);% 3-圆柱分度凸轮机构压力角的计算% 1#、2#、3#滚子的起始位置角(单位:度)phi0_1=-p*0.5*phi_z;phi0_2=p*0.5*phi_z;phi0_3=p*1.5*phi_z;% 计算1#、2#、3#滚子位置角(单位:度)phi=zeros(i_zxjs,3); % 变量初始化phi1=phi0_1-p.*zxjs(:,2); % zxjs(:,2)存储转盘角位移phi_2 phi2=phi0_2-p.*zxjs(:,2);phi3=phi0_3-p.*zxjs(:,2);phi=[phi1 phi2 phi3]; % 行-theta,列-滚子位置角% 转盘节圆半径处的压力角% 机构的角速度比(omega_2/omega_1)—数组zxjs(:,6)alpha_fz=Rp_2.*zxjs(:,6); % 计算压力角的分子数组alpha_fm_1=C-Rp_2.*cos(phi(:,1)); % 计算1#滚子压力角的分母数组alpha_1=atan2(alpha_fz,alpha_fm_1);alpha_fm_2=C-Rp_2.*cos(phi(:,2)); % 计算2#滚子压力角的分母数组alpha_2=atan2(alpha_fz,alpha_fm_2);alpha_fm_3=C-Rp_2.*cos(phi(:,3)); % 计算3#滚子压力角的分母数组alpha_3=atan2(alpha_fz,alpha_fm_3);% 绘制转盘节圆半径处与1#、2#、3#滚子相啮合的压力角变化线图figure(2);subplot(3,1,1);plot(zxjs(:,1),alpha_1/hd);title('转盘节圆半径处与1号滚子相啮合的压力角变化线图');grid;xlabel('凸轮转角\theta (^。

机电系统设计与分析课程作业间歇运动机构在工业中的应用学院:专业:学号: 姓名:间歇运动机构在工业中的应用摘要:在自动化设备和半自动化设备中,往往需要某些机构来实现周期性的转位、间歇动作以及带有分度的动作,实现这种运动的机构称为间歇机构。

它可以将连续运动转化为间歇移动或转动,从而使系统能在停歇段完成预定的工艺动作。

自动机械向高速化、精密化、轻量化的方向发展,对间歇机构运动学与动力学性能的要求越来越高。

凸轮间歇机构、棘轮机构、槽轮机构和不完全齿轮都是间歇运动机构,本文将从它们的结构特点、工作原理与应用场合做以分析。

关键词:间歇运动机构,工业应用引言随着当前机械产品向自动化方向的发展,各种各样的自动机械在机械产品中的地位日益显著。

由于生产工艺的要求,有些机械需要其构件周期地运动和停歇。

能够将原动件的连续转动转变为从动件周期性运动和停歇的机构,称为间歇运动机构。

例如牛头刨床工作台的横向进给运动,电影放映机的送片运动等都用有间歇运动机构。

按照这些要求,该执行机构应具有以下两个基本功能:(1)运动(位移或速度)缩小(2)运动停歇常见的间歇运动机构有:凸轮机构、棘轮机构、槽轮机构和不完全齿轮机构。

1. 凸轮机构凸轮型间歇机构具有结构简单,能自动定位,动静比可任意选择的特点,更适用于要求高速、高分度精度的场合,因而成为现代间歇机构发展的主要方向。

滚子齿形凸轮式间歇运动机构,工程上又称为凸轮分度机构,常见有圆柱分度凸轮机构和弧面分度凸轮机构等。

1.1圆柱分度凸轮机构圆柱分度凸轮机构,如图1.1所示。

该机构由圆柱凸轮1、转盘2及机架组成。

转盘上均匀分布着若干个滚子3, 滚子轴线与转盘轴线相平行,凸轮轴线与转盘轴线垂直交错。

当凸轮匀速转动时,转盘作单向间歇运动,转盘的运动完全取决于凸轮轮廓曲线的形状,凸轮轮廓线由分度段和停歇段组成。

当凸轮回转时,其分度段轮廓推动滚子使转盘分度转位;当凸轮转到停歇段轮廓时,转盘上两相邻滚子跨夹在凸轮的圆环面突脊上使转盘停歇。

圆柱分度凸轮机构的分析与设计

【摘要】如何分析圆柱分度机构。

【关键词】分度盘;圆柱凸轮

根据机构运动分配图所确定的原始数据,分别设计各组独立的执行机构。

进行凸轮机构尺寸设计时,通常需完成以下过程。

1.凸轮机构选型

在设计计算凸轮几何参数前,要先确定采用何种形式的凸轮机构,其中包括凸轮的几何形状、从动件的几何形状、从动件的运动方式、从动件和凸轮轮廓维持接触的方式等。

选型设计的灵活性很强,同一工作要求可以由多种不同的凸轮机构类型来实现:

(1)从动件的运动方式可以与执行机构的运动方式相同,也可以不同。

他们之间可通过适当的传动机构进行变换,即移动变为摆动,或者摆动变为移动。

(2)凸轮的几何形状(平面的或空间的)选择要考虑到它在机床中的安装位置,目的是尽量简化由从动件至执行机构之间的传动机构。

(3)平面凸轮机构可用各种形式的从动件,即尖底、滚子或平底的,而空间凸轮机构中通常只能采用滚子从动件。

2.计算从动件的主要运动参数

根据执行构件的运动要求计算出凸轮机构的从动件行程(最大位移量或最大旋转角度)。

对于执行构件与凸轮机构的从动件固定连接的情况,运动要求是一致的。

对于执行构件与凸轮机构的从动件两者之间还具有运动传递机构的情况,则需要采用机构位置分析方法进行计算。

如果执行机构件在运动过程中有一个或数个驻点位置需要保证与其它执行构件的运动协调关系,则也需计算出与这些驻点对应的从动件位置参数。

3.确定从动件的运动规律

从动件在整个运动范围内的运动特性,诸如位移、转角、速度等(有驻点要求时还包括通过驻点位置时的运动特性),是与执行构件工作特性密切相关的,也与所选定的凸轮机构的类型之间存在一定制约因素。

因此,在确定从动件的运动规律时需要分析各种有关的影响因素。

4.凸轮机构的基本尺寸设计

凸轮机构的基本尺寸主要受两种矛盾因素的制约。

如果基本尺寸较大,则相应的机构总体尺寸较大,造成原材料和加工工时的浪费、机器尺寸过大;而基本尺寸太小,会造成运动失真、机构自锁、强度不足等不良后果。

机构的基本尺寸设计是要寻求合理的机构尺寸,使之能够兼顾矛盾的两个方面。

5.凸轮机构的凸轮轮廓设计

基于凸轮机构的基本尺寸和从动件的运动规律,即可求的凸轮的轮廓曲线坐标。

当凸轮机构运动速度较高或凸轮机构中构件刚性较小时,构件的弹性变形将对从动件的实际运动特性产生明显的影响。

对于此类情况,必须对所设计的凸轮机构按高速凸轮机构的特性进行分析和设计。

圆柱分度凸轮机构的设计如图1所示。

图2中给出圆柱分度凸轮机构的设计的展开图。

分度盘的分度运动和静止都是由圆柱分度凸轮上的凸缘两个工作侧面控制:分度运动时凸缘控制主滚子2和后续滚子3,当分度运动结束时,主滚子2到达前导滚子1的位置,而后续滚子3则到达主滚子1的位置;静止时主滚子2和前导滚子1受y值不变的凸缘工作侧面控制,使分度盘固定不动。

为了确保分度盘从静止向分度运动平稳过渡,在凸缘的左端设置一段休止期轮廓的延伸量,使休止期结束前工作滚子平稳的从主滚子2和前导滚子1过渡为主滚子2和后续滚子3。

为了控制理论计算误差,凸轮机构的中心距可设置为:

a=L(1+cosψ)(1)

凸轮的展开轮廓曲线坐标可按主滚子2和后续滚子3进行计算。

主滚子2:

分度运动理论坐标为:

式中,φ∈[0,?],ψ=ψ(φ)根据选定的分度运算规律计算确定。

分度运动实际轮廓坐标为:

式中,R是分度盘滚子半径,a2是机构的压力角,由图2可得

由于P点是凸轮与分度盘的速度瞬心,因此得:

式中,R为凸轮分度圆柱面半径,dψdφ=dψdφ(φ)为分度盘的类角速度。

后续滚子3:

分度运动理论轮廓坐标为:

分度运动实际轮廓坐标为:

式中,Rr是分度盘滚子半径,a是机构的压力角,由图2可得。

由于速度瞬心P点位置不变,因此得:

凸轮基圆半径按许用压力角条件选用。

由于机构不存在回程期,dψdφ恒为正值,由式(4)、(5)得条件式。

分度盘静止区段所对应的凸轮轮廓是环状的圆弧段,展开轮廓坐标可按前导滚子1和主滚子2的位置确定。

前导滚子1:

理论轮廓坐标为:

实际轮廓坐标为:

如上所述,为了使分度盘平稳地从静止过渡到分度运动,在凸缘的左边即分度运动的始端需要延伸一段休止期轮廓。

该段延伸的休止期轮廓所占的凸轮回转角约为(0.2-0.3)?s,所对应的轮廓坐标可按主滚子2和后续滚子3计算。

主滚子2:

理论轮廓坐标为:

实际轮廓坐标为:

理论轮廓坐标为:

实际轮廓坐标为:

为了使主滚子2和后续滚子3顺利滑入延伸段凸缘,宜将凸缘的端部适当修薄。

凸缘式圆柱凸轮机构动静比可根据工作要求确定,不受机构自身特点的限制,而且控制分度运动的凸轮轮廓曲线可根据运动特性要求设计,实现高速运转条件下地起步和停步。

【参考文献】

[1]凸轮机构设计与应用创新.机械工业出版社.

[2]机械设计通用手册——机械工业出版社.

[3]重型机床设计与计算——北京工业大学出版社.

[4]新编机械设计实用手册——学苑出版社.。