Q235B中厚钢板伸长率不合格原因分析

- 格式:doc

- 大小:214.00 KB

- 文档页数:5

中厚板拉伸断口分层及延伸率不合格原因分析薛宪营;刘奉家【摘要】利用光学显微镜、扫描电镜及能谱等手段,对低合金高强钢Q345B系列和容器钢Q345R中厚板拉伸断口分层及延伸率不合格的原因进行了分析,最后提出了相应的整改措施.【期刊名称】《新疆钢铁》【年(卷),期】2010(000)003【总页数】4页(P39-41,44)【关键词】Q345B;Q345R;中厚板;断口分层;延伸率不合格【作者】薛宪营;刘奉家【作者单位】宝钢集团八钢公司制造管理部;宝钢集团八钢公司制造管理部【正文语种】中文【中图分类】TG115.2八钢生产的中厚板产品,在工程建设、钢结构、风电以及煤炭机械、石油储罐等方面被应用并且有很好的市场前景。

为适应市场需要,八钢在提高产量时,也进行了品种的拓展,为提高中厚板产品质量,对钢板缺陷种类和缺陷率进行跟踪分析。

以生产Q345B系列低合金高强钢和Q345R容器钢为例,曾出现多批拉伸断口分层并伴随延伸率不合格现象,不合格钢板规格不一,与中厚板探伤不合格有一定的对应关系[1,2],而且阶段性集中出现多次,对生产组织和合同兑现造成较大影响。

为降低中厚板性能废的比例,提高中厚板成材率、探伤合格率和合同兑现率,优化生产组织和质量控制,通过实验手段利用光学显微镜、扫描电镜及能谱对拉伸断口分层及延伸率不合格现象进行了分析。

Q345B和Q345R化学成分分别见表1和表2。

检验批号为30494、30766、31049、31051、31122的Q345B和30631的Q345R中厚板时,发现拉伸断口分层现象,屈服和抗拉强度正常,冷弯合格,但延伸率预警(预警定义为“小于标准规定最小值+2”)或不合格,其力学性能检测结果见表3。

由图1可见,试样的拉伸断口有明显的层状断裂特征,分层分布在断口厚度的中心,并呈白亮色,正常断裂位置呈灰色。

断口分层主要有如下几种类型:一是局部分层(图1中a),二是木纹状分层(图1中b),三是贯穿分层(图1中c)。

中厚板延伸率不合原因分析彭洪宇潘咏忠廖明肖彪张夫恩黄光东(重庆钢铁股份公司钢研所, 重庆 400084)摘 要 针对中厚板生产中出现的延伸率不合的问题,采用低倍检验、金相分析、扫描电镜检验等对中厚板金相组织和缺陷形貌进行研究。

结果表明:钢中偏析带中的硫化物夹杂是这一类型中厚板延伸不合的主要原因。

关键词 延伸率硫化物夹杂轧制压缩比The Reason Analysis on Incompetent Elongation of Medium PlatePeng Hongyu Pan Yongzhong Liao Ming Xiao BiaoZhang Fuen Huang Guangdong(Iron and Steel Research Institute of Chongqing Iron and Steel Co.,Ltd., Chongqing, 400084)Abstract Against on the problem of low elongation medium plate ,study on macrostructure , macrostructure and fracturepattern of steel plate and slab was performed . The effect of the slab intermediate crack low power rating and rollingcompression ratio to the steel properties and the inspection results had been analyzed.Key words incompetent elongation, sulfide inclusion, rolling compression ratio1 前言延伸率是反映钢材塑性的重要性能指标,某钢厂生产的中厚钢板有时会出现因延伸不合造成判废或改判的现象。

q235b钢板的标准要求1. 引言在建筑和制造领域,q235b钢板是一种常见的钢材。

它具有良好的可焊性、可塑性和机械性能,被广泛应用于结构和制造中。

为了确保使用安全和质量,q235b钢板需要符合一系列的标准要求。

本文将深入探讨q235b钢板的标准要求,以及该标准的背后原因和意义。

2. q235b钢板的标准要求2.1 材料化学成分要求q235b钢板的化学成分是其性能和特性的基础。

根据相关标准,q235b钢板的化学成分应包括碳(C)、硅(Si)、锰(Mn)、硫(S)和磷(P)等元素的含量要求。

其中,碳的含量控制在0.12-0.20%之间,硅的含量不超过0.30%,锰的含量在0.30-0.70%之间,硫和磷的含量分别限制在0.045%以内。

2.2 机械性能要求除了化学成分要求,q235b钢板还需要满足一定的机械性能要求。

这些要求通常包括抗拉强度、屈服强度、伸长率和冲击韧性等指标。

根据标准规定,q235b钢板的抗拉强度应在375-500MPa之间,屈服强度不低于235MPa,伸长率应不小于25%,并且冲击韧性满足标准要求。

2.3 尺寸和外观要求除了化学成分和机械性能的要求外,q235b钢板还需要符合一定的尺寸和外观要求。

这些要求通常涉及板材的厚度、宽度和长度,以及表面的光洁度、平整度和划伤等缺陷的限制。

标准规定了q235b钢板的尺寸范围和相应的允许偏差,同时也规定了板材表面的质量要求。

3. 标准要求的背后原因和意义3.1 保证结构安全和可靠性q235b钢板的标准要求旨在保证其在结构设计和工程施工中的安全和可靠性。

通过限制化学成分和机械性能,可以确保q235b钢板在使用过程中的强度、韧性和可塑性符合设计要求,并能承受所需的载荷和外力作用,从而保证结构的稳定性和耐久性。

3.2 促进产品质量和一致性标准要求还有助于促进q235b钢板的生产和加工过程中的质量控制和一致性。

通过限制化学成分和机械性能的要求,可以确保不同厂家生产的q235b钢板具有相似的性能和特性,从而提高产品的可比性和交换性。

Q235B钢板冷弯性能和断后伸长率不合格原因分析李炳一【摘要】通过利用直读光谱仪检测化学成分,利用金相显微镜检测金相组织和夹杂物级别,利用扫描电镜和能谱仪对拉伸试样断口形貌进行分析,发现Q235B钢中P、S含量偏高,导致钢中带状组织加重,沿轧向分布的大量长条状硫化物夹杂成为裂纹源,降低了钢板的横向塑性,导致冷弯试样开裂,拉伸断口出现分层,呈木纹形貌断口,造成Q235B钢板冷弯性能和断后伸长率不合格.采取工艺措施,提高钢的纯净度,有效减少钢中的P、S含量,严格控制钢中的硫化物夹杂的数量和形态,有利于使Q235B钢板冷弯性能和断后伸长率指标合格.【期刊名称】《天津冶金》【年(卷),期】2017(000)0z1【总页数】3页(P38-40)【关键词】钢板;冷弯性能;断后伸长率【作者】李炳一【作者单位】天津钢铁集团有限公司,天津 300301【正文语种】中文冷弯试验和拉伸试验是中厚板必不可少的性能检测项目,而冷弯性能和断后伸长率又是中厚板产品的重要力学性能指标。

天津钢铁集团有限公司中厚板厂生产的Q235B钢板在力学检验过程中出现了若干批次的断后伸长率与弯曲性能同时不合格的现象。

经观察,拉伸试样断口心部位置呈木纹形貌,冷弯开裂处出现心部开裂情况。

为了进一步分析其产生原因,对不合格试样分别进行取样,通过化学成分检测、金相组织检验和拉伸试样断口检验,分析造成Q235B钢板冷弯性能和断后伸长率不合格的原因。

在拉伸试样未变形区域切取化学成分检测试样和金相组织检测试样,并切取拉伸断口。

所取拉伸试样的力学性能情况如表1所示。

试验采用对比的方式进行,其中1、2号为冷弯性能不合且断后伸长率不合的钢板试样,3号为力学性能均合格的同规格钢板试样,作为对比试样进行检测分析。

对所取的成分试样和金相试样进行磨抛,利用直读光谱仪对成分试样进行化学成分检测;利用金相显微镜对金相试样进行夹杂物检测和评级,再用4%的硝酸酒精侵蚀金相试样,利用金相显微镜对组织进行观察;利用扫描电子显微镜及附带的能谱仪对拉伸断口进行检测。

高强钢延伸率不合分析摘要:在Q345B的实际生产中,出现批量厚规格性能不合的情况。

通过对炼钢过程、热轧及不合格卷取样及检验过程进行分析,发现断后延伸率不合与钢板金相组织不均和夹杂物有关。

钢中存在的带状组织对断后延伸率影响相对较小,但改善带状组织有利于改善钢卷的塑性。

关键词:延伸率不合;夹杂;金相组织1 断后延伸率不合情况简介2013年11月1日-15日厚规格Q345B热轧卷出现大批断后延伸率不合的现象,经复验终判17卷不合。

钢卷厚度为9.75-19.75mm,共涉及8个炉次,断后延伸率为13.5-19.5%,标准要求≥20%。

2 炼钢过程分析2.1 情况分析2.1.1 过热度Q345B浇注过热度分布板卷断后延伸率不合对应铸坯浇注过热度控制没有明显异常,基本属于正常。

2.1.2 拉速111B06319炉次浇注断面为2050mm,按照要点要求,其拉速应为1.1m/min,但因为过热度偏高,连浇紧张,拉速为0.8m/min,该炉次头坯轧制板卷断后延伸率不合,原因可能与头坯拉速低过热度高,钢水纯净度较差有一定关系。

111B06230炉次浇注断面为1250mm,按照要点要求拉速应为1.5m/min,该炉实际拉速为1.2m/min,拉速控制偏低。

其余炉次均出自10月8-9日生产的浇次,该浇次铸坯断面1500mm,拉速基本正常均为1.3m/min。

2.1.3 Ca/S通过对断后延伸率不合残样的金相及电镜分析发现残样的带状组织中普遍存在条状的MnS夹杂,为此对钢水的钙处理情况分析如下:断后延伸率不合Q345B板卷Ca/S,断后延伸率不合板卷Ca/S平均为0.28,最低0.23。

Q345B合格板卷Ca/S平均0.3445,最低0.18,大部分Ca/S集中在0.18-0.35。

钙处理与板卷延伸率不合没有明显对应关系。

2.1.4 铸坯低倍评级情况从表1中可以看出,这17卷钢的过热度为16-32℃,没有异常,拉速除了两块头坯外浇注均正常。

Q235B中厚钢板伸长率不合格原因分析摘要:通过利用金相显微镜观察Q235B钢板伸长率不合格试样的组织、夹杂物级别,利用扫描电镜能谱议对试样断口形貌、夹杂物分布、夹杂物成分进行分析,确定造成Q235B钢板延伸率不合格主要是由于钢中夹杂物多,特别是MnS夹杂物较多且分布不均造成的。

伸长率是反映钢板塑性的重要指标,太钢集团临汾钢铁有限公司(以下简称临钢)生产的Q235B钢板,在力学性能检验中存在部分伸长率不合格。

为了分析造成钢板伸长率不合格的原因,在合格与不合格试样断口附近取样,进行金相组织、夹杂物级别检验,并对断口形貌进行了扫描电镜观察及能谱夹杂物成分对比分析。

1试验分析1.1试验方式在正常生产检验中,伸长率合格与不合格试样(厚度规格为40 mm,50 mm)的断口附近取样,在靠近断口未变形区截取金相试样,用金相显微镜进行组织观察和夹杂物评级,之后,又用扫描电镜能谱议对断口形貌、夹杂物分布及成分进行观测和分析。

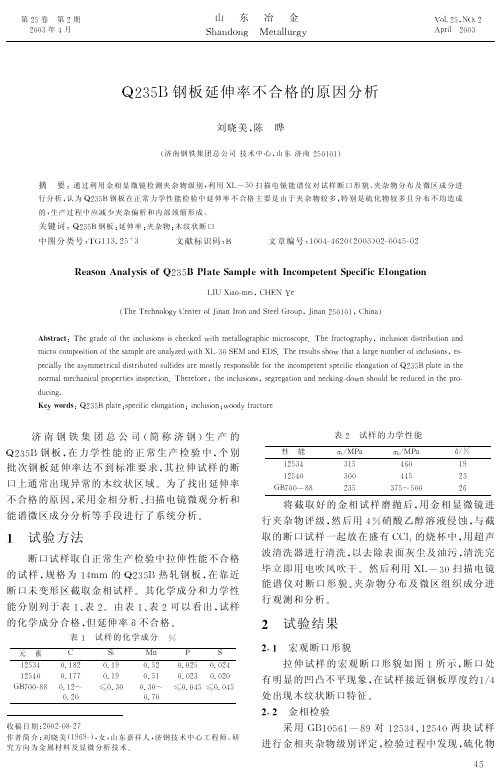

表1为所取试样的化学成分和力学性能表。

1.2试验结果1.2.1断口宏观形貌伸长率不合格试样断口的宏观形貌见图1。

其断口凹凸不齐,呈撕裂状,裂缝处存在明显分层,在试样厚度约1/4处上有0.5~1.0 mm厚的木纹样条状物,试样延伸不明显,表现为脆性断裂。

伸长率合格试样断口的宏观形貌见图2。

其断口有明显缩颈,呈韧窝状,为延性断裂。

1.2.2断口扫描电镜能谱仪检验不合格试样断口木纹样条状物处电镜观察的微观形貌见下页图3,能谱分析见下页图4。

通过观察可见该区有较多的条状MnS夹杂物。

电镜观察合格试样的微观形貌见下页图5,断口基本为韧窝断口。

1.2.3金相组织检验伸长率不合格批的组织中存在较严重的带状组织,尤其在板厚1/4处带状组织更为严重,见图6。

金相检验伸长率合格批的组织分布较均匀,见图7。

夹杂物级别评定见表2。

从表2可以看出,合格与不合格试样的C,D类夹杂物没有差别,A类夹杂物不合格试样比合格试样高。

Q235B中厚钢板伸长率不合格原因分析

摘要:通过利用金相显微镜观察Q235B钢板伸长率不合格试样的组织、夹杂物级别,利用扫描电镜能谱议对试样断口形貌、夹杂物分布、夹杂物成分进行分析,确定造成

Q235B钢板延伸率不合格主要是由于钢中夹杂物多,特别是MnS夹杂物较多且分布不均造成的。

伸长率是反映钢板塑性的重要指标,太钢集团临汾钢铁有限公司(以下简称临钢)生产的Q235B钢板,在力学性能检验中存在部分伸长率不合格。

为了分析造成钢板伸长率不合格的原因,在合格与不合格试样断口附近取样,进行金相组织、夹杂物级别检验,并对断口形貌进行了扫描电镜观察及能谱夹杂物成分对比分析。

1试验分析

1.1试验方式

在正常生产检验中,伸长率合格与不合格试样(厚度规格为40 mm,50 mm)的断口附近取样,在靠近断口未变形区截取金相试样,用金相显微镜进行组织观察和夹杂物评级,之后,又用扫描电镜能谱议对断口形貌、夹杂物分布及成分进行观测和分析。

表1为所取试样的化学成分和力学性能表。

1.2试验结果

1.2.1断口宏观形貌

伸长率不合格试样断口的宏观形貌见图1。

其断口凹凸不齐,呈撕裂状,裂缝处存在明显分层,在试样厚度约1/4处上有0.5~1.0 mm厚的木纹样条状物,试样延伸不明显,表现为脆性断裂。

伸长率合格试样断口的宏观形貌见图2。

其断口有明显缩颈,呈韧窝状,为延性断裂。

1.2.2断口扫描电镜能谱仪检验

不合格试样断口木纹样条状物处电镜观察的微观形貌见下页图3,能谱分析见下页图4。

通过观察可见该区有较多的条状MnS夹杂物。

电镜观察合格试样的微观形貌见下页图5,断口基本为韧窝断口。

1.2.3金相组织检验

伸长率不合格批的组织中存在较严重的带状组织,尤其在板厚1/4处带状组织更为严重,见图6。

金相检验伸长率合格批的组织分布较均匀,见图7。

夹杂物级别评定见表2。

从表2可以看出,合格与不合格试样的C,D类夹杂物没有差别,A类夹杂物不合格试样比合格试样高。

1.3分析讨论

弧形连铸机铸坯内未凝固钢液中的夹杂物,夹杂物在上浮过程中易被铸坯内弧侧凝固界面捕获,在铸坯内弧侧厚度约1/4处形成夹杂物聚集带[1]。

通常夹杂物对钢材的纵向延性影响不大,而对横向延性的影响很明显[2]。

夹杂物的形状对横向延性的影响更加明显,断裂往往从条状夹杂物与基体界面处产生的显微裂纹开始,条状夹杂物数量越多,显微裂纹越容易连接[3]。

A类和C类夹杂物均为条状夹杂物,但不合格试样的A类夹杂物级别较高,C类夹杂物级别与合格试样相同,因此,确定造成钢板伸长率不合格主要是A 类夹杂物所致。

用能谱仪对A类夹杂物级别较高(木纹样条状物)的部分试样进行成分分析,分析表明,条状夹杂物(A类夹杂物)主要为塑性夹杂物MnS。

钢板在轧制过程中,钢中的塑性夹杂物MnS发生变形并沿轧制方向延伸形成条带状,破坏了基体的连续性,使钢板的力学性能呈各向异性。

当钢板试样受到拉伸外力作用时,该处形成应力集中而开裂(无带状组织时,变形是在各个晶粒中均匀传递和分担的),使钢板的塑性指标如断面收缩率、延伸率显著降低。

2结论

(1)造成Q235B钢板延伸率不合格,使钢板发生脆性断裂主要是钢中带状组织引起的,而带状组织又主要是钢中的塑性夹杂物(MnS)较多且分布不均,轧制时沿轧制方向延伸形成的。

(2)加强炼钢工序控制,提高钢水的纯净度,并对夹杂物进行变性处理,使夹杂物从大量的片状、条带状改变为少量、分散的颗粒状,可减小应力集中,提高钢板的伸长率。