钢板Z向拉伸断裂原因分析

- 格式:pdf

- 大小:376.84 KB

- 文档页数:2

海洋工程钢结构Z向裂纹成因及管控分析摘要:随着社会和经济的不断发展,船舶制造、海洋工程等领域都有了长足的进步,造船技术也有了长足的进步。

随着建造技术的进步,对钢板的性能要求也在不断的增加,对高强度、高韧性、高焊接性能的要求也越来越高,对钢板的抗折性能也提出了更高的要求。

因此,很多钢铁生产厂家都在致力于开发适用于海洋工程领域、能够有效抵抗Z向裂纹的高性能钢板。

尤其是近几年,我国海洋工程建设技术、制造管理方式发生了巨大变革,海洋工程施工的结构形式不断涌现,对海洋工程钢结构材料的性能提出了更高的要求;尤其是大厚度钢板的需求量日益增加,其主要原因在于,大厚度钢板能够显著改善整个海洋工程的整体性能提高海洋工程钢结构质量;大厚度钢板在抵御Z向裂纹时所遇到的困难是亟待解决的。

因此,文章就海洋工程中出现Z向裂纹的成因及防止其发生的方法作了探讨,以期对防止其发生Z向裂纹起到积极作用。

关键词:海洋工程;钢结构Z向裂纹;管控1钢结构Z向裂纹产生的原因分析1.1结构内部原因由于海洋工程钢结构材料的不均匀性,导致了结构内因所产生的Z向裂纹,由于钢结构中存在着大量的硫化物、硅酸盐等杂质,这些杂质在钢中的分布并不是很均匀,如果有大量的杂质聚集在一起,就会形成比较薄弱的夹层。

而海洋工程钢结构所用的钢板一般都比较厚,所以很有可能会因为不均匀的杂质而产生夹层。

也就是说,随着钢板厚度的增大,Z向裂纹的发生也会增加。

另外,由于母材和焊接材料的不同,造成了焊接部位和其他部位的材料不同,从而使焊缝部位产生Z向裂纹。

与传统的船舶相比,近代船舶出现了明显的“大型化”,这与以往在海上工程中遇到的“Z”向裂纹现象类似,在现代船舶建设中也存在着同样的问题。

现在的船只大部分都是150米以上,甚至更长的超大型船只,船体的长度越长,总纵强度的问题就越严重,所以需要加大船体板的厚度。

比如大多数货柜船的甲板都有80mm厚,而中档甲板的厚度则有30mm以上,越是厚实的货柜,就越是容易产生“Z”形裂纹。

钢板边部纵裂纹的形态及成因分析2010-06-07 20:41:49 作者:连铸来源:制钢参考网浏览次数:35 文字大小:【大】【中】【小】随着品种开发的不断深入,高附加值品种钢日趋增多,钢种成分设计上加入大量的微合金元素如:Nb、V、Ti、Cr、Mo、Ni、Cu等,此类钢板在轧制过程中,出现了各种各样的裂纹,包括星裂、网裂、细小的边部纵裂纹,特别是细小的边部纵裂纹最多,占裂纹总量的70%。

边部小纵裂纹的出现,造成大量钢板报废。

济钢第三炼钢厂通过组织攻关、邀请专家进行学术交流,进行了大量对比试验、数据统计、电镜扫描等工作,找出了产生边部纵裂纹的原因,通过采取有效措施,使该类缺陷得到有效控制。

边部小纵裂纹断续,但总体沿轧制方向,缺陷体较尖锐、细小,深度约0.1~210mm,力学试验不影响钢板冷弯性能。

绝大部分分布在据钢板边部300mm左右,偶尔分布在钢板整个表面。

取裂纹试样观察其金相照片,发现其种边部小纵裂纹和铸坯表面大纵裂不同,一般不存在脱碳现象,没有晶粒长大和氧化物原点。

该裂纹没有氧化原点,使用电镜对裂纹处进行扫描分析,没有发现其保护渣成分,表明该裂纹并不是在结晶器内产生的。

最初怀疑该种裂纹极有可能是铸坯的皮下裂纹或铸坯在进加热炉加热及轧制过程中产生的。

为了寻找裂纹产生的根源,现场取了很多低倍样,对应钢板出现边部小纵裂纹的炉次,对铸坯试样进行了酸洗。

将铸坯试样浸泡于工业盐酸水溶液,酸洗后用钢刷将附着在铸坯表面的少量的氧化铁皮除去,清水冲洗后,用放大镜来观察铸坯表面的情况,均没有发现细小裂纹。

为了验证是否由皮下裂纹、夹杂或气泡造成的钢板表面裂纹,对酸洗后的试样进行表面铣、磨加工,沿内弧面向里1.5、310、415、715、1010mm逐层加工,并进行2次酸洗,逐层进行观察,没有发现有边部小纵裂纹、气泡、夹杂等迹象。

据有关资料介绍,现有连铸-冷却-再加热工艺中,当冷却到600~800℃范围,发生奥氏体向铁素体的转变,同时晶粒体积发生变化,碳氮化物容易在晶界析出并降低了晶界结合力。

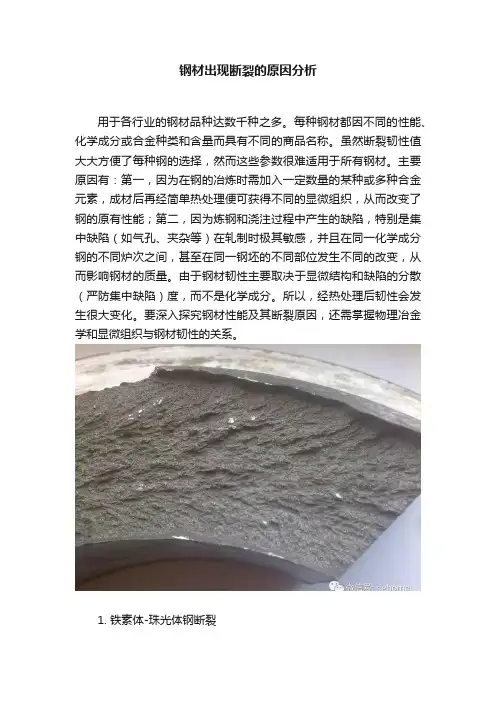

钢材出现断裂的原因分析用于各行业的钢材品种达数千种之多。

每种钢材都因不同的性能、化学成分或合金种类和含量而具有不同的商品名称。

虽然断裂韧性值大大方便了每种钢的选择,然而这些参数很难适用于所有钢材。

主要原因有:第一,因为在钢的冶炼时需加入一定数量的某种或多种合金元素,成材后再经简单热处理便可获得不同的显微组织,从而改变了钢的原有性能;第二,因为炼钢和浇注过程中产生的缺陷,特别是集中缺陷(如气孔、夹杂等)在轧制时极其敏感,并且在同一化学成分钢的不同炉次之间,甚至在同一钢坯的不同部位发生不同的改变,从而影响钢材的质量。

由于钢材韧性主要取决于显微结构和缺陷的分散(严防集中缺陷)度,而不是化学成分。

所以,经热处理后韧性会发生很大变化。

要深入探究钢材性能及其断裂原因,还需掌握物理冶金学和显微组织与钢材韧性的关系。

1. 铁素体-珠光体钢断裂铁素体-珠光体钢占钢总产量的绝大多数。

它们通常是含碳量在0.05%~0.20%之间的铁-碳和为提高屈服强度及韧性而加入的其它少量合金元素的合金。

铁素体-珠光体的显微组织由BBC铁(铁素体)、0.01%C、可溶合金和Fe3C组成。

在碳含量很低的碳钢中,渗碳体颗粒(碳化物)停留在铁素体晶粒边界和晶粒之中。

但当碳含量高于0.02%时,绝大多数的Fe3C形成具有某些铁素体的片状结构,而称为珠光体,同时趋向于作为“晶粒”和球结(晶界析出物)分散在铁素体基体中。

含碳量在0.10%~0.20%的低碳钢显微组织中,珠光体含量占10%~25%。

尽管珠光体颗粒很坚硬,但却能非常广泛地分散在铁素体基体上,并且围绕铁素体轻松地变形。

通常,铁素体的晶粒尺寸会随着珠光体含量的增加而减小。

因为珠光体球结的形成和转化会妨碍铁素体晶粒长大。

因此,珠光体会通过升高d-1/2(d为晶粒平均直径)而间接升高拉伸屈服应力δy。

从断裂分析的观点看,在低碳钢中有两种含碳量范围的钢,其性能令人关注。

一是,含碳量在0.03%以下,碳以珠光体球结的形式存在,对钢的韧性影响较小;二是,含碳量较高时,以球光体形式直接影响韧性和夏比曲线。

Q345B钢板伸长率不合的原因分析摘要通过对Q345B钢板伸长率影响因素的分析和研究,表明钢中夹杂物、异常组织及带状组织是Q345B钢板伸长率不合的主要原因。

并提出了工艺改进等相关措施,改善并提高了钢板伸长率性能。

0 前言Q345B钢板是低合金高强度结构钢,广泛用于制造各类结构件。

最近在对天津钢铁公司一批Q345B钢板进行力学性能检测时,发现伸长率明显偏低,规格集中在厚度30 mm以上,严重影响该产品的正常生产和合同交货期。

本文利用光学金相、扫描电镜分析等手段,对Q345B钢板拉伸断口试样进行显微组织、断口形貌、夹杂物类型分析,找出了造成Q345B钢板伸长率偏低的原因。

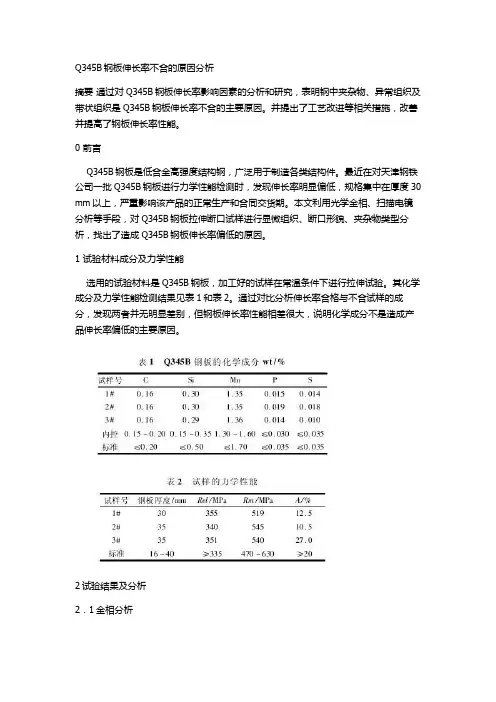

1 试验材料成分及力学性能选用的试验材料是Q345B钢板,加工好的试样在常温条件下进行拉伸试验。

其化学成分及力学性能检测结果见表1和表2。

通过对比分析伸长率合格与不合试样的成分,发现两者并无明显差别,但钢板伸长率性能相差很大,说明化学成分不是造成产品伸长率偏低的主要原因。

2试验结果及分析2.1金相分析从伸长率不合的1#试样钢板上取纵向试样,进行磨制、抛光,在光学金相显微镜下观察评定钢中夹杂物,发现钢中夹杂物主要以A类(硫化物)和B类(硅酸盐)为主,且试样中夹杂物级别较高,A类为细系2.5,B类为细系2.0。

D类和DS类夹杂物级别一般,D类为细系1.0,DS类为·39·第18卷第3期2012年6月宽厚板WIDE AND HEAVY PLATEVol.18,No.3June 20120.5,且由于尺寸较小,分布较为弥散,因此,A类和B类夹杂物对塑性指标的影响较大。

用4%硝酸酒精侵蚀后,观察其金相组织,见图1。

图1 1#试样板厚1/2处显微组织从金相结果来看,板厚1/2处金相组织为铁素体、珠光体和少量针状铁素体,试样心部存在贝氏体,这两类组织可降低钢板的塑性指标,此外,心部还有微裂纹;带状组织级别为2.5~3.0级,导致钢板横向性能变差,并在拉伸过程中产生木纹状断口,影响伸长率指标[1];晶粒度级别为7.5~8级。

厚钢板焊接加工层状撕裂的原因以及预防措施对于厚度不小于40 mm的厚钢板而言,在焊接过程中易发生层状撕裂,究其原因,有两方面,一方面为钢板越厚,非金属夹杂缺陷越多;另一方面为焊缝越厚,焊接应力和变形就越大,今天就来解析一下厚钢板加工焊接时层状撕裂的原因以及预防措施。

一、厚钢板焊接加工层状撕裂的原因层状撕裂产生的主要原因为钢中存在片状硫化物与层状硅酸盐或大量成片地密集于同一平面内的氧化铝夹杂物,可能导致Z向塑性降低,沿钢材轧制方向发生阶梯状的层状撕裂。

二、厚钢板焊接加工防层状撕裂的预防措施1.原材料控制(1)要求Q345B钢中S含量≤0.04%、P含量≤0.04%。

在原材料进厂复验过程中,对钢板的S、P含量需进行严格的控制,S、P含量的实测值应低于标准要求的1/2。

(2)厚板原材料进厂后应逐块进行无损检测,检测板内有无夹层。

(3)对不符合要求的钢板必须要求退货处理。

2.焊接接头设计要点(1)在满足焊透深度要求和焊缝致密性条件下,采用较小的焊接坡口角度及间隙。

(2)在角接接头中,采用对称坡口或偏向于侧板的坡口。

(3)采用双面坡口对称焊接代替单面坡口非对称焊接。

(4)在T形或角接接头中,板厚方向承受焊接拉应力的板材端头伸出接头焊缝区。

3.焊接材料的选择在满足接头强度要求的条件下,选用具有较好熔敷金属塑性性能的焊接材料,气保焊丝ER50-6是一种强度等级较低的低氢性焊接材料,焊丝的熔敷效率高且具有较好的塑性性能,也是一种公认的厚板焊接材料。

4.焊接方法的选择在焊接厚板时,采用富氩混合气体保护焊,此种焊接方法为低氢焊接方法的一种,比纯CO2气体保护焊更容易、更有效的控制焊缝金属内部的含氢量。

5.坡口的制备(1)厚板的坡口制备需优先采用机械坡口机进行加工,避免采用火焰切割,以免导致焊接部位重复受热。

(2)制定合理的坡口角度,在满足焊缝连接强度的同时,尽可能减小坡口尺寸,以达到减少焊缝熔敷金属填充量的目的。

(3)在坡口加工过程中,应严格按照既定要求限制坡口角度及钝边尺寸的偏差。

BV AH36船板拉伸断口分层原因分析[摘要】钢板拉伸试验后出现断口分层现象。

利用扫描电镜、电子探针和金相显微镜, 对断口以及断口附近钢板截面的组织进行了观察、检测和分析, 指出分层现象与板厚中心偏析处的贝氏体组织、混晶以及Nb、Ti、 Mn、C的成分偏析有关。

关键词:断口分层、中心偏析、带状、贝氏体分析。

前言:近阶段我公司生产的中厚规格的BV AH36船板,在力学性能检验中,由于拉伸试样断口分层的现象十分突出,既影响了船板产品的正常交货,又加重了生产负担。

为此本文通过对拉伸断口分层的试样进行系统的分析和研究,以期找出影响拉伸断口分层的原因,提高BV AH36船板钢的合格率。

1检验结果1、1 拉伸试验按常规拉伸试验取样要求,钢板拉伸试验试样为板材原始厚度的横向试样, 即试样拉伸方向垂直于轧制方向, 而断口表面平行于轧制方向并垂直于板材表面。

BV AH36船板拉伸试验结果及国家标准(船用产品材料与焊接规范) 值见表1。

表1力学性能检验结果表中数据显示, 该钢板的屈服强度、抗拉强度满足标准要求, 但拉伸断口有分层现象, 断后伸长率低于标准值。

1. 2化学成分取分层试样作化学成分分析, 结果见表2。

结果表明, 钢板的化学成分符合标准要求。

表二:1. 3 断口分析图一断口宏观形貌:试样的拉伸断口有明显的中心分层断裂特征,分层的中心线与试样厚度的中心线大致重合。

通过对大量拉伸试样断口检查,我们对分层的拉伸断口形态归纳为断口有明显的层状断裂特征,白亮色和灰色交替出现使试样厚度中心位置上呈现多层结构,见图1 。

宏观断面与拉伸方向垂直,断口平齐而光亮,见图1(b);宏观断面与拉伸方向夹约45°角,断口表面光亮,见图1(c)。

附断口照片2-3个图二、白点断口形貌;放大倍数:9X。

上呈现隐约平行条纹特征,并有二次裂纹;放大倍数:50X图四白点区域,裂纹两边均为脆性解理状;放大倍数:500X。

图五白点断口放大呈现人字开裂形貌;两边均为脆性断裂;放大倍数:354X;放大倍数:1,200X。

钢材断裂基本原因分析大全用于各行业的钢材品种达数千种之多。

每种钢材都因不同的性能、化学成分或合金种类和含量而具有不同的商品名称。

虽然断裂韧性值大大方便了每种钢的选择,然而这些参数很难适用于所有钢材。

主要原因有:第一,因为在钢的冶炼时需加入一定数量的某种或多种合金元素,成材后再经简单热处理便可获得不同的显微组织,从而改变了钢的原有性能;第二,因为炼钢和浇注过程中产生的缺陷,特别是集中缺陷(如气孔、夹杂等)在轧制时极其敏感,并且在同一化学成分钢的不同炉次之间,甚至在同一钢坯的不同部位发生不同的改变,从而影响钢材的质量。

由于钢材韧性主要取决于显微结构和缺陷的分散(严防集中缺陷)度,而不是化学成分。

所以,经热处理后韧性会发生很大变化。

要深入探究钢材性能及其断裂原因,还需掌握物理冶金学和显微组织与钢材韧性的关系。

1. 铁素体-珠光体钢断裂铁素体-珠光体钢占钢总产量的绝大多数。

它们通常是含碳量在0.05%~0.20%之间的铁-碳和为提高屈服强度及韧性而加入的其它少量合金元素的合金。

铁素体-珠光体的显微组织由BBC铁(铁素体)、0.01%C、可溶合金和Fe3C 组成。

在碳含量很低的碳钢中,渗碳体颗粒(碳化物)停留在铁素体晶粒边界和晶粒之中。

但当碳含量高于0.02%时,绝大多数的Fe3C形成具有某些铁素体的片状结构,而称为珠光体,同时趋向于作为“晶粒”和球结(晶界析出物)分散在铁素体基体中。

含碳量在0.10%~0.20%的低碳钢显微组织中,珠光体含量占10%~25%。

尽管珠光体颗粒很坚硬,但却能非常广泛地分散在铁素体基体上,并且围绕铁素体轻松地变形。

通常,铁素体的晶粒尺寸会随着珠光体含量的增加而减小。

因为珠光体球结的形成和转化会妨碍铁素体晶粒长大。

因此,珠光体会通过升高d-1/2(d为晶粒平均直径)而间接升高拉伸屈服应力δy。

从断裂分析的观点看,在低碳钢中有两种含碳量范围的钢,其性能令人关注。

一是,含碳量在0.03%以下,碳以珠光体球结的形式存在,对钢的韧性影响较小;二是,含碳量较高时,以球光体形式直接影响韧性和夏比曲线。

300M 钢拉伸试样异常断裂原因分析崔刚【摘要】300M 钢在进行拉伸试验时,在试样夹持头过渡区发生异常断裂。

通过化学成分分析、宏观检验、金相检验、硬度测试与扫描电镜分析的方法,对试样异常断裂的原因进行了分析。

结果表明:该试样的异常断裂与试样热处理过程中产生增碳现象和试样夹持头台阶设计不合理有关。

%The abnormal fracture happened to the transition section of gripping head during the tensile test of 300M steel specimens.The specimens were investigated by means of chemical composition analysis,macrographic examination,metallographic examination,hardness test and SEM analysis,in order to find the causes of the abnormal fracture.The results show that:the abnormal fracture of the specimens was related to the generation of carburization phenomenon caused by the heat treatment,and the unreasonable design of the transition section of the gripping head.【期刊名称】《理化检验-物理分册》【年(卷),期】2016(000)003【总页数】4页(P213-216)【关键词】300M钢;拉伸试验;异常断裂;沿晶开裂;增碳现象【作者】崔刚【作者单位】中航工业航宇救生装备有限公司,襄阳 441003【正文语种】中文【中图分类】TG115.2300M钢(40CrNi2Si2MoVA)采用真空感应熔炼+真空自耗重熔冶炼,主要应用于飞机起落架等航空模锻件和自由锻件。

钢材压延加工中的断裂与损伤机制钢材压延加工是一种重要的金属成型工艺,广泛应用于汽车、建筑、容器等行业。

在压延加工过程中,钢材经过拉伸、压缩、弯曲等变形,使其达到所需的形状和尺寸。

然而,在这个过程中,钢材容易出现断裂和损伤现象,严重影响产品的质量和使用寿命。

本文将从专业角度分析钢材压延加工中的断裂与损伤机制。

断裂机制钢材在压延加工过程中发生的断裂主要有两种类型:韧性断裂和脆性断裂。

韧性断裂韧性断裂是指钢材在塑性变形过程中,由于应力超过了材料的屈服强度而产生的断裂。

在韧性断裂过程中,钢材表面会出现明显的颈缩现象,断口表面呈现纤维状。

韧性断裂的发生通常与以下因素有关:1.材料的化学成分:含碳量较高的钢材,其韧性相对较低;2.材料的微观组织:晶粒粗大的钢材,其韧性较差;3.加工工艺:过度变形、温度过低等都会导致韧性断裂的发生。

脆性断裂是指钢材在塑性变形很小或没有塑性变形的情况下发生的断裂。

脆性断裂的特点是断裂过程迅速,没有明显的颈缩现象,断口表面呈现解理状。

脆性断裂的发生通常与以下因素有关:1.材料的化学成分:含碳量较低的钢材,其脆性相对较高;2.材料的微观组织:晶粒细小的钢材,其脆性较差;3.加工工艺:温度过低、变形速度过快等都会导致脆性断裂的发生。

损伤机制钢材在压延加工过程中产生的损伤主要有以下几种形式:表面损伤表面损伤是指钢材表面产生的裂纹、凹坑等缺陷。

表面损伤的主要原因是:1.原材料缺陷:如夹杂物、缩孔等;2.加工过程中的摩擦:导致钢材表面产生划痕;3.温度梯度:在压延过程中,钢材内部和表面温度不一致,导致表面产生应力,从而产生损伤。

内部损伤是指钢材内部产生的裂纹、孔洞等缺陷。

内部损伤的主要原因是:1.材料的不均匀性:如成分不均匀、微观组织不均匀等;2.加工过程中的应力集中:如孔洞、夹杂物等导致的应力集中;3.温度梯度:在压延过程中,钢材内部和表面温度不一致,导致内部产生应力,从而产生损伤。

钢材在压延加工过程中容易发生断裂和损伤,影响产品的质量和使用寿命。

高强钢板拉伸试验断裂位置偏移影响因素姜鸿亮;王晶;孙雪娇;闵凡启【摘要】从试样制备、试验机同轴度、试样夹持及试样材料等4个方面对影响高强钢板拉伸试验断裂位置偏移的因素进行了分析和讨论.结果表明:前3个因素都会造成拉伸试样断裂位置发生偏移,进而导致拉伸试验无效,最后一个因素则会导致材料塑性指标的波动;因此试验室应保证试样制备的精确性、试验机的同轴度以及试验人员的标准化操作,同时注重生产工艺参数的控制.%Influence factors of fracture position deviation of high strength steel plates during tensile testing were analyzed and discussed from the following fouraspects:specimen preparation,coaxiality of testing machines,specimen clamping and specimen material.The results show that the former three factors all could result in fracture position deviation and lead to invalid tensile test,and the last factor would lead to fluctuation of plasticity of the material.So the laboratory should guarantee the accuracy of specimen preparation,coaxiality of testing machines and standardized operation of testers, and more attention should be paid to the control of production process and parameters.【期刊名称】《理化检验-物理分册》【年(卷),期】2018(054)002【总页数】4页(P111-114)【关键词】高强钢板;拉伸试验;断裂位置;偏移;影响因素【作者】姜鸿亮;王晶;孙雪娇;闵凡启【作者单位】日照钢铁有限公司冶金技术处,日照276806;山钢股份莱芜分公司宽厚板事业部,莱芜271104;山钢股份莱芜分公司宽厚板事业部,莱芜271104;山钢股份莱芜分公司宽厚板事业部,莱芜271104【正文语种】中文【中图分类】TG115.5+2室温拉伸试验是金属材料获取力学性能指标最常用、最基本的手段,在钢材的各种性能检测中应用最为广泛。

拉伸开裂分析本页仅作为文档封面,使用时可以删除This document is for reference only-rar21year.March拉伸开裂分析拉伸模的常有缺陷壁破裂这种缺陷一般出现在方筒角部附近的侧壁,通常,出现在凹模圆角半径(rcd)附近。

在模具设计阶段,一般难以预料。

即倒W字形,在其上方出现与拉深方向呈45°的交*网格。

交*网格象用划线针划过一样,当寻找壁破裂产生原因时,如不注意,往往不会看漏。

它是一种原因比较清楚而又少见的疵病。

方筒拉深,直边部和角部变形不均匀。

随着拉深的进行,板厚只在角部增加。

从而,研磨了的压边圈,压边力集中于角部,同时,也促进了加工硬化。

为此,弯曲和变直中所需要的力就增大,拉深载荷集中于角部,这种拉深的行程载荷曲线载荷峰值出现两次。

第一峰值与拉深破裂相对应,第二峰值与壁破裂相对应。

就平均载荷而言,第一峰值最高。

就角部来说,在加工后期由于拉深载荷明显地向角部集中,在第二峰值就往往出现壁破裂。

与碳素钢板(软钢板)相比较,18—8系列不锈钢由于加工硬化严重,容易发生壁破裂。

即使拉深象圆筒那样的均匀的产品,往往也会发生谄屏选?原因及消除方法(1)制品形状。

①拉深深度过深。

由于该缺陷是在深拉深时产生的,如将拉深深度降低即可解决。

但是必须按图纸尺寸要求进行拉深时,用其他方法解决的例子也很多。

② rd、rc过小。

由于该缺陷是在方筒角部半径(rc)过小时发生的,所以就应增大rc。

凹模圆角半径(rd)小而进行深拉深时,也有产生壁破裂的危险。

如果产生破裂,就要好好研磨(rd),将其加大(2)冲压条件。

①压边力过大。

只要不起皱,就可降低压边力。

如果起皱是引起破裂的原因,则降低压边力必须慎重。

如果在整个凸缘上发生薄薄的折皱,又还在破裂地方发亮,那就可能是由于缓冲销高度没有加工好,模具精度差,压力机精度低,压边圈的平行度不好及发生撞击等局部原因。

必须采取相应措施。

是否存在上述因素,可以通过撞击痕迹来加以判断,如果撞击痕迹正常,形状就整齐,如果不整齐,则表明某处一定有问题。

金属板料拉伸成形过程中破裂的研究发布时间:2021-09-03T03:17:19.643Z 来源:《学习与科普》2021年8期作者:王洪芬杨佳俊赵博王浥凝[导读] 并提出相应的解决措施,以免出现板材的浪费,造成生产企业的经济损失。

吉林工程技术师范学院摘要:金属板料拉伸主要是利用冲压、拉环或金属模工艺将金属板料做成各种形状。

金属板料拉伸技术在实际生产中的应用是十分广泛的,例如汽车零件的加工,厨房用品的制造等,很多生产厂家都会应用到金属板料拉伸技术。

但是在金属板料拉伸成形的过程中会存在各种因素导致板料出现破裂、起皱等损坏现象,造成板料的浪费。

本文主要对金属板料拉伸成形过程中出现破裂的原因进行分析,给出相应的改进措施,并提出了预防板料破裂的意见。

关键词:金属板料;拉伸成形;破裂研究引言:在实际金属板料拉伸成形的操作中,与冲压成形质量相关的参数比较多,而且这些参数之间又存在很多关联,导致在操作过程中板料容易出现质量缺陷。

技术人员应该对出现的问题进行研究,找出质量缺陷的原因所在,并提出相应的解决措施,以免出现板材的浪费,造成生产企业的经济损失。

1.板料拉伸成形过程中破裂的原因1.1工程应力过大,延展性较差金属板料在拉伸操作时,不断加大工程应力,当达到板料所能承受的最大拉伸应力时,如果持续增加应力,则会导致板料发生断裂,金属板料的断裂强度与断裂时发生的应力值相对应。

板料的延展性是指板料在断裂前能够承受的塑性变形程度的量,大多数的金属在室温的条件下会存在一定的延展性,但是温度下降后,会变为脆性,出现破裂的情况。

有些材料在出现应力误差或温度骤降时,发生局部变形但是不会破裂,这种现象虽然不至于板料的浪费,但是影响其美观和使用性能,也会造成产品利润受损。

1.2模具质量问题,参数执行不准确板料拉伸时,模具的选择与使用会影响板料拉伸成形的质量。

例如模具表面太粗糙;在拉伸的过程中,板料与模具接触不良;模具的凹凸模间隙太小;拉伸筋布置不均匀等问题都容易导致板材破裂。

防止钢材层状撕裂的z向钢-回复如何防止钢材层状撕裂的问题。

引言:钢材层状撕裂是一种常见的缺陷,其发生会导致钢材的结构破裂和强度下降,从而对工程造成严重影响。

为了确保钢材的质量和可靠性,需要采取相应的措施来防止层状撕裂问题的发生。

本文将详细介绍如何通过优化钢材的生产工艺、合理设计工艺流程控制、调整合金元素含量等方面进行层状撕裂问题的预防。

主体部分:1.了解层状撕裂问题及其成因:钢材层状撕裂是指钢材中出现沿层状方向的撕裂缺陷,通常出现在热轧或热处理过程中。

其主要成因可以归结为以下几点:第一,过高的轧制温度和压力导致钢材内部组织结构不稳定,容易出现层状撕裂。

第二,钢材的化学成分不合理,过高或过低的含碳量、含硫量等都会增加层状撕裂的风险。

第三,不适当的冷却和回火工艺也会导致层状撕裂的发生。

2.优化生产工艺:钢材的热处理和轧制工艺是防止层状撕裂问题的关键。

首先,控制轧制温度和压力,确保钢材内部组织的均匀变形,避免局部过热导致层状撕裂。

其次,在冷却过程中采用适当的冷却速率和工艺,避免温度梯度过大造成层状撕裂。

此外,通过适当的回火工艺,使钢材获得均匀的晶粒细化和组织再结晶,有助于预防层状撕裂。

3.合理设计工艺流程控制:在钢材生产过程中,合理设计工艺流程和控制参数也能有效防止层状撕裂的发生。

首先,建立严格的热处理参数控制体系,确保每一道热处理工序的温度、时间和冷却速率等参数符合要求,避免温度过高或过低导致层状撕裂。

其次,严格控制加热和冷却速率的变化范围,避免温度梯度过大引起的层状撕裂。

最后,定期检查热处理设备的性能和工艺流程的稳定性,及时进行维护和调整,确保工艺流程的稳定性和可靠性。

4.调整合金元素含量:钢材的化学成分对层状撕裂的发生有着重要影响。

合金元素的选择和含量调整可以有效减少层状撕裂的风险。

首先,控制钢材中含碳量的范围,过高的碳含量容易导致层状撕裂。

其次,适当添加合金元素,如钼、铌、钛等,可以改善钢材的层状撕裂倾向。

钢带拉伸断裂原因一、引言钢带广泛应用于各种工程和制造领域,其拉伸断裂是一个常见的问题。

本文旨在分析钢带拉伸断裂的主要原因,以预防和减少此类问题的发生。

我们将从以下几个方面展开讨论:钢材缺陷、温度不均、应力集中、钢材老化、过度拉伸、化学腐蚀和机械损伤。

二、钢材缺陷钢材缺陷是导致钢带拉伸断裂的主要原因之一。

这些缺陷可能包括气孔、夹渣、裂纹、疏松等。

这些缺陷降低了钢带的力学性能,使其在受到拉伸时容易断裂。

因此,生产过程中应严格控制质量,减少钢材缺陷的产生。

三、温度不均温度不均也是钢带拉伸断裂的一个重要原因。

在热处理过程中,如果钢带的温度分布不均匀,会导致其内部应力的不均分布,从而引发断裂。

因此,在热处理过程中,应严格控制温度,确保钢带的温度分布均匀。

四、应力集中应力集中是指钢带在受到拉伸时,局部区域的应力超过其承载能力,导致断裂。

这种情况通常发生在钢带存在缺陷或受到外力作用时。

为了减少应力集中,应优化产品设计,避免产生应力集中的结构形式,并对钢带进行全面的检测,及时发现和处理缺陷。

五、钢材老化钢材老化是指钢带在长期使用过程中,由于受到环境因素(如氧气、水蒸气等)的影响,其力学性能逐渐降低,最终导致断裂。

因此,对于长期使用的钢带,应定期进行检测和维护,以防止老化引发断裂。

六、过度拉伸过度拉伸是指钢带在受到超过其承载能力的拉伸力时发生的断裂。

为了防止过度拉伸,应严格控制拉伸过程中的力值和伸长量,确保在安全范围内操作。

同时,应定期对设备进行检查和维护,确保其正常运转。

七、化学腐蚀化学腐蚀是钢带在某些腐蚀性环境中发生的化学反应,导致其力学性能降低,最终引发断裂。

为了防止化学腐蚀,应对钢带进行防腐蚀处理,如涂层、镀层等。

此外,应尽可能减少钢带与腐蚀性物质的接触,以延长其使用寿命。

八、机械损伤机械损伤是指钢带受到外力作用时发生的物理损伤,如划痕、凹陷等。

这些损伤会影响钢带的力学性能,使其在受到拉伸时容易断裂。

因此,应加强对钢带的保护措施,避免其受到机械损伤。