钢板断裂原因分析报告

- 格式:ppt

- 大小:1.59 MB

- 文档页数:20

浅谈钢材韧性及断裂的原因分析用于各行业的钢材品种达数千种之多。

每种钢材都因不同的性能、化学成分或合金种类和含量而具有不同的商品名称。

虽然断裂韧性值大大方便了每种钢的选择,然而这些参数很难适用于所有钢材。

主要原因有:第一,因为在钢的冶炼时需加入一定数量的某种或多种合金元素,成材后再经简单热处理便可获得不同的显微组织,从而改变了钢的原有性能;第二,因为炼钢和浇注过程中产生的缺陷,特别是集中缺陷(如气孔、夹杂等)在轧制时极其敏感,并且在同一化学成分钢的不同炉次之间,甚至在同一钢坯的不同部位发生不同的改变,从而影响钢材的质量。

由于钢材韧性主要取决于显微结构和缺陷的分散(严防集中缺陷)度,而不是化学成分。

所以,经热处理后韧性会发生很大变化。

要深入探究钢材性能及其断裂原因,还需掌握物理冶金学和显微组织与钢材韧性的关系。

1、铁素体-珠光体钢断裂铁素体-珠光体钢占钢总产量的绝大多数。

它们通常是含碳量在0.05%~0.20%之间的铁-碳和为提高屈服强度及韧性而加入的其它少量合金元素的合金。

铁素体-珠光体的显微组织由BBC铁(铁素体)、0.01%C、可溶合金和Fe3C组成。

在碳含量很低的碳钢中,渗碳体颗粒(碳化物)停留在铁素体晶粒边界和晶粒之中。

但当碳含量高于0.02%时,绝大多数的Fe3C形成具有某些铁素体的片状结构,而称为珠光体,同时趋向于作为“晶粒”和球结(晶界析出物)分散在铁素体基体中。

含碳量在0.10%~0.20%的低碳钢显微组织中,珠光体含量占10%~25%。

尽管珠光体颗粒很坚硬,但却能非常广泛地分散在铁素体基体上,并且围绕铁素体轻松地变形。

通常,铁素体的晶粒尺寸会随着珠光体含量的增加而减小。

因为珠光体球结的形成和转化会妨碍铁素体晶粒长大。

因此,珠光体会通过升高d-1/2(d为晶粒平均直径)而间接升高拉伸屈服应力δy。

从断裂分析的观点看,在低碳钢中有两种含碳量范围的钢,其性能令人关注。

一是含碳量在0.03%以下,碳以珠光体球结的形式存在,对钢的韧性影响较小;二是含碳量较高时,以球光体形式直接影响韧性和夏比曲线。

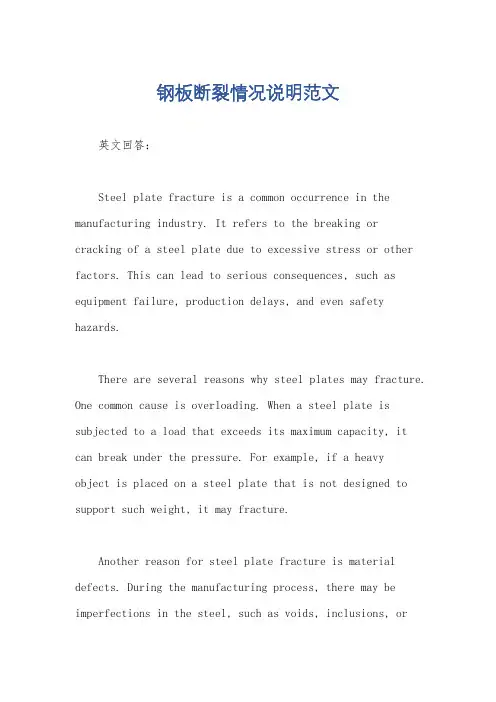

钢板断裂情况说明范文英文回答:Steel plate fracture is a common occurrence in the manufacturing industry. It refers to the breaking or cracking of a steel plate due to excessive stress or other factors. This can lead to serious consequences, such as equipment failure, production delays, and even safety hazards.There are several reasons why steel plates may fracture. One common cause is overloading. When a steel plate is subjected to a load that exceeds its maximum capacity, it can break under the pressure. For example, if a heavyobject is placed on a steel plate that is not designed to support such weight, it may fracture.Another reason for steel plate fracture is material defects. During the manufacturing process, there may be imperfections in the steel, such as voids, inclusions, orcracks. These defects can weaken the plate and make it more susceptible to fracture. For instance, if a steel plate has a hidden crack, it may break when subjected to stress.Improper handling or installation can also contribute to steel plate fracture. If a plate is mishandled during transportation or improperly installed, it may develop stress concentrations or other structural weaknesses that can lead to fracture. For instance, if a plate is dropped or bent during handling, it may develop a weakened areathat can break under load.In addition, environmental factors can play a role in steel plate fracture. Exposure to extreme temperatures, corrosive substances, or high humidity can weaken the plate and make it more prone to fracture. For example, if a steel plate is exposed to high temperatures for an extended period of time, it may lose its strength and fracture under stress.To prevent steel plate fracture, it is important to follow proper manufacturing and installation procedures.This includes using high-quality materials, conducting thorough inspections for defects, and ensuring proper handling and installation. Regular maintenance and inspections can also help identify any potential issues before they escalate into fractures.In conclusion, steel plate fracture is a common problem in the manufacturing industry. It can be caused by factors such as overloading, material defects, improper handling or installation, and environmental factors. By following proper procedures and conducting regular maintenance, we can minimize the risk of steel plate fracture and ensure the safety and efficiency of our operations.中文回答:钢板断裂是制造业中常见的问题。

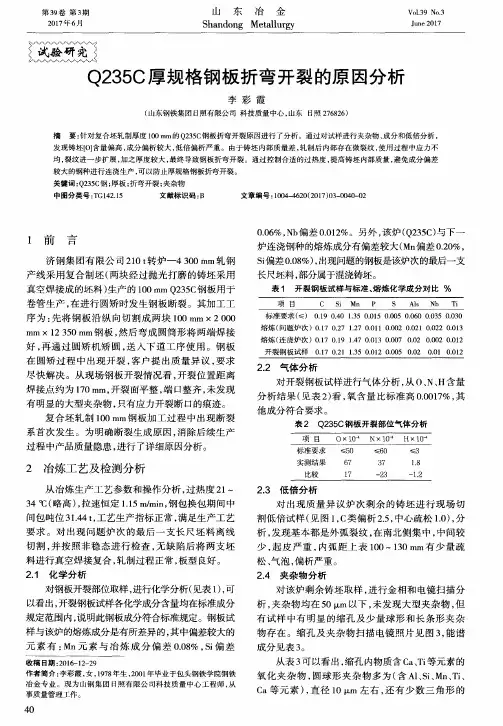

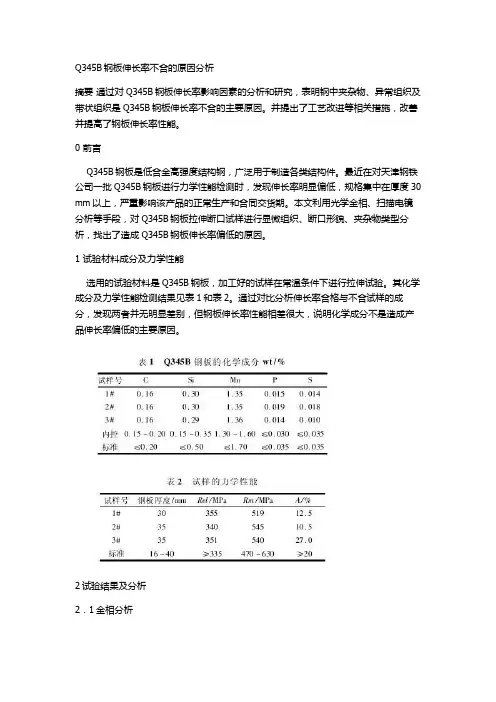

Q345B钢板伸长率不合的原因分析摘要通过对Q345B钢板伸长率影响因素的分析和研究,表明钢中夹杂物、异常组织及带状组织是Q345B钢板伸长率不合的主要原因。

并提出了工艺改进等相关措施,改善并提高了钢板伸长率性能。

0 前言Q345B钢板是低合金高强度结构钢,广泛用于制造各类结构件。

最近在对天津钢铁公司一批Q345B钢板进行力学性能检测时,发现伸长率明显偏低,规格集中在厚度30 mm以上,严重影响该产品的正常生产和合同交货期。

本文利用光学金相、扫描电镜分析等手段,对Q345B钢板拉伸断口试样进行显微组织、断口形貌、夹杂物类型分析,找出了造成Q345B钢板伸长率偏低的原因。

1 试验材料成分及力学性能选用的试验材料是Q345B钢板,加工好的试样在常温条件下进行拉伸试验。

其化学成分及力学性能检测结果见表1和表2。

通过对比分析伸长率合格与不合试样的成分,发现两者并无明显差别,但钢板伸长率性能相差很大,说明化学成分不是造成产品伸长率偏低的主要原因。

2试验结果及分析2.1金相分析从伸长率不合的1#试样钢板上取纵向试样,进行磨制、抛光,在光学金相显微镜下观察评定钢中夹杂物,发现钢中夹杂物主要以A类(硫化物)和B类(硅酸盐)为主,且试样中夹杂物级别较高,A类为细系2.5,B类为细系2.0。

D类和DS类夹杂物级别一般,D类为细系1.0,DS类为·39·第18卷第3期2012年6月宽厚板WIDE AND HEAVY PLATEVol.18,No.3June 20120.5,且由于尺寸较小,分布较为弥散,因此,A类和B类夹杂物对塑性指标的影响较大。

用4%硝酸酒精侵蚀后,观察其金相组织,见图1。

图1 1#试样板厚1/2处显微组织从金相结果来看,板厚1/2处金相组织为铁素体、珠光体和少量针状铁素体,试样心部存在贝氏体,这两类组织可降低钢板的塑性指标,此外,心部还有微裂纹;带状组织级别为2.5~3.0级,导致钢板横向性能变差,并在拉伸过程中产生木纹状断口,影响伸长率指标[1];晶粒度级别为7.5~8级。

锁骨骨折钢板断裂原因分析及预防发表时间:2013-02-01T09:54:42.980Z 来源:《中外健康文摘》2012年第43期供稿作者:亢军强[导读] 过早用力、负重以及不正确的功能锻炼是钢板断裂主要原因。

亢军强(解放军第154中心医院骨科河南信阳 464000)【中图分类号】R683.41【文献标识码】A【文章编号】1672-5085(2012)43-0232-01 骨折钢板内固定术后钢板断裂的现象在四肢骨折特别是股骨干骨折较常见,锁骨属上肢带骨,受力相对较小和单一,传统治疗方法主张局部行手法复位后锁骨带固定,此方法简单、痛苦少,但不能达到解剖复位,易造成局部隆突、影响美观,现多数学者主张行手术治疗,其骨折内固定术后钢板断裂应引起重视。

本院在2007年2月至2011年12月期间,231例锁骨骨折钢板内固定术后,11例发生锁骨术后钢板断裂,现将其原因分析如下。

1 临床资料1.1 一般资料本组11例,其中男8例,女3例,年龄18-64岁,平均36.8岁。

骨折发生左侧3例,右侧8例。

所有骨折均为粉碎性,有移位。

骨折位置为骨折中段或外侧段,受伤距手术时间3-5天,所有骨折均用重建钢板内固定。

钢板断裂时间术后1-12个月。

1.2 术后处理术后以前臂悬吊带悬吊4个月。

2 结果11例钢板断裂的病例中,2例是由于外伤导致断裂,5例为提重物或干活所致。

3例断裂后骨折断端没有移位,8例骨折断端有明显移位,其中2例导致骨不连,骨折断端硬化。

3 讨论3.1 钢板断裂是骨折内固定术后常见并发症,以四肢长骨多见,尤其以股骨发生率最高[1]。

绝大部分钢板断裂都发生在术后3-4个月[2]或20d[3]-13个月[1]不等,钢板起张力带固定效应,经对抗弯曲应力和旋转应力,较为合适是重建钢板,因锁骨也承受重量,应选用至少6孔钢板。

对于中段粉碎性骨折,可采用重建钢板螺丝钉内固定,至少6-7孔,置于锁骨上方。

3.2 锁骨骨折术后钢板断裂常见原因:3.2.1 骨折断端不稳定是造成钢板断裂的主要客观因素,当骨折不稳定,由于长期的金属疲劳及局部微动,使应当有骨质本身承载的负荷更多的由钢板负担,终究导致钢板断裂。

骨折术后钢板断裂的问题调查发现体力劳动者内固定的折断率远高于脑力劳动者,钢板断裂的时间大多发生在术后3-5个月。

经查阅及总结文献,主要原因如下:1.骨折的不稳定是造成钢板断裂的主要客观因素,当骨折不稳定,使应由骨质自身承载的负荷更多地由钢板负担,终究导致钢板断裂。

2.过早的用力和负重以及不正确的功能锻炼是钢板断裂的主观因素。

例如:股骨干骨折骨折平均愈合时间为14-15周,所以三个月内应避免完全负重;如锁骨骨折术后早期应悬吊患侧肢体,禁止患侧侧卧,防止用患侧的手臂用力提物、支撑、用力等。

3.术前适应症把握不准,钢板选择不当:①所选钢板长度不够,导致钢板力臂不足而断裂,长度要达到骨折处骨干直径的4-5倍,但对于长斜形或粉碎性骨折,主要看钢板有效螺钉数。

②钢板宽度和厚度不够,或者不适宜钢板固定。

4.术中操作不当,手术技巧不足;其又包括①骨折解剖复位不当,如骨折复位不当或钢板对侧皮质缺损时骨折处骨质无法承担连接作用,钢板将承受骨骼上的全部负荷,并成为支点。

骨缺损尽量一期植骨。

②术中钢板放置不当。

钢板未放置在张力侧或者钢板的中心未放置在骨折线上。

还有术中将钢板反复塑形,使钢板机械性能改变,强度下降或者螺钉过少,螺钉的把持力不够。

③骨膜剥离过多,损伤局部血运,影响骨痂生长,手术时间过长或者没有严格遵守无菌操作,导致急慢性感染。

5、金属材质不同,发生电解反应,加速钢板的疲劳或者钢板本身存在质量问题。

钢板断裂的预防1.要掌握好手术指针、适应症、禁忌症,做该做的手术不要做想做的手术。

根据骨折部位,骨折类型,患者年龄,性别,职业,生理心理状况,社会经济能力以及医生的技术水平和医院的设备条件等综合情况,对患者高度负责精神,适当决定,不生搬硬套。

2.做好术前准备:做好术前计划和讨论,对于手术方案要有周密的考虑,对于术中可能发生的情况要有很好的应对措施。

完善术前必要的检查,认真阅读X 线片,CT等检查,选择最好的内固定方式,准备一种或多种内固定材料,对疑难手术要做好科内或院内讨论。

钢材断裂基本原因分析大全用于各行业的钢材品种达数千种之多。

每种钢材都因不同的性能、化学成分或合金种类和含量而具有不同的商品名称。

虽然断裂韧性值大大方便了每种钢的选择,然而这些参数很难适用于所有钢材。

主要原因有:第一,因为在钢的冶炼时需加入一定数量的某种或多种合金元素,成材后再经简单热处理便可获得不同的显微组织,从而改变了钢的原有性能;第二,因为炼钢和浇注过程中产生的缺陷,特别是集中缺陷(如气孔、夹杂等)在轧制时极其敏感,并且在同一化学成分钢的不同炉次之间,甚至在同一钢坯的不同部位发生不同的改变,从而影响钢材的质量。

由于钢材韧性主要取决于显微结构和缺陷的分散(严防集中缺陷)度,而不是化学成分。

所以,经热处理后韧性会发生很大变化。

要深入探究钢材性能及其断裂原因,还需掌握物理冶金学和显微组织与钢材韧性的关系。

1. 铁素体-珠光体钢断裂铁素体-珠光体钢占钢总产量的绝大多数。

它们通常是含碳量在0.05%~0.20%之间的铁-碳和为提高屈服强度及韧性而加入的其它少量合金元素的合金。

铁素体-珠光体的显微组织由BBC铁(铁素体)、0.01%C、可溶合金和Fe3C 组成。

在碳含量很低的碳钢中,渗碳体颗粒(碳化物)停留在铁素体晶粒边界和晶粒之中。

但当碳含量高于0.02%时,绝大多数的Fe3C形成具有某些铁素体的片状结构,而称为珠光体,同时趋向于作为“晶粒”和球结(晶界析出物)分散在铁素体基体中。

含碳量在0.10%~0.20%的低碳钢显微组织中,珠光体含量占10%~25%。

尽管珠光体颗粒很坚硬,但却能非常广泛地分散在铁素体基体上,并且围绕铁素体轻松地变形。

通常,铁素体的晶粒尺寸会随着珠光体含量的增加而减小。

因为珠光体球结的形成和转化会妨碍铁素体晶粒长大。

因此,珠光体会通过升高d-1/2(d为晶粒平均直径)而间接升高拉伸屈服应力δy。

从断裂分析的观点看,在低碳钢中有两种含碳量范围的钢,其性能令人关注。

一是,含碳量在0.03%以下,碳以珠光体球结的形式存在,对钢的韧性影响较小;二是,含碳量较高时,以球光体形式直接影响韧性和夏比曲线。

高强钢板制管开裂原因分析雷娜;吴科敏;赵乃胜;崔全法【摘要】The cracking reasons of a rolled high strength steel plate in the process of tube-making were analyzed by means of macroanalysis,chemical composition analysis,metallographicexamination,fracture analysis and tersile test at ambient temperature.The results show that many non-metallic inclusions and stress concentration caused by central segregation were main reasons for the cracking of the high strength steel plate in the process of tube-making.In addition,the uneven mechanical properties along the width direction of the steel plate also promoted the cracking.Finally,the preventive measures were put forward according to the cracking reasons of the high strength steel plate.%采用宏观分析、化学成分分析、金相检验、断口分析、室温拉伸试验等方法对某卷高强钢板制管成型过程中发生开裂的原因进行了分析.结果表明:高强钢板中较多的非金属夹杂物和中心偏析引起的应力集中是导致其制管开裂的主要原因;此外,钢板宽度方向上的力学性能不均匀也促进了高强钢板的制管开裂.最后根据高强钢板开裂原因提出了改进措施.【期刊名称】《理化检验-物理分册》【年(卷),期】2017(053)002【总页数】4页(P132-135)【关键词】高强钢板;制管开裂;非金属夹杂物;中心偏析;力学性能【作者】雷娜;吴科敏;赵乃胜;崔全法【作者单位】首钢股份公司迁安钢铁公司,迁安064400;首钢股份公司迁安钢铁公司,迁安064400;首钢股份公司迁安钢铁公司,迁安064400;首钢股份公司迁安钢铁公司,迁安064400【正文语种】中文【中图分类】TH142.1汽车工业飞速发展带来的安全、环保、能源等问题日益受到人们的关注,促使汽车制造材料向高强度、轻量化发展[1-2]。

·革新与交流·中厚钢板表面裂纹产生原因分析王高田(太钢集团临汾钢铁有限公司技术中心,山西 临汾 041000)摘 要:通过对比轧制试验和材料显微组织分析,找出了太钢集团临汾钢铁有限公司中板厂某次生产中钢板成品表面出现大量裂纹的原因,是板坯表面存在热应力裂纹,并据此提出了相应的改进措施。

关键词:表面裂纹;中厚板;连铸坯中图分类号:TG 335151 文献标识码:B 文章编号:1003-9996(2006)03-0058-02C auses Analysis of Surface Cracking of PlateWAN G G ao 2tian(Linfen Iron &Steel Co 1,Ltd 1,Taiyuan Iron &Steel Group Co 1,Linfen 041000,China )Abstract :The cause of surface cracking of plate was found out by rolling testing and microstructure analyzed ,which was the thermal stress crack on casting slabs 1Meanwhile ,the countermeasures were put forward 1K ey w ords :surface crack ;plate ;casting billet收稿日期:2006-02-10作者简介:王高田(1965-),男(汉族),山西原平人,高级工程师。

1 前言2005年10月,太钢集团临汾钢铁有限公司中板厂四辊轧机生产线使用炼钢厂1#连铸机生产的Q235B 、断面尺寸为180mm ×1260mm 连铸坯轧制厚16~40mm 钢板时,钢板表面出现大量裂纹,造成钢板返切改尺或降级、判废。

钢板表面出现大量裂纹,这在临钢还是首次。

摘要:针对钢板原始剪切边在用户再加工过程中产生边部开裂的问题,采用钢板纵向样进行了实验室模拟试验,分析认为,边部开裂的主要原因是钢板原始剪切面剪切弯钩、毛刺引起的应力集中及再加工工艺不当。

剪切间隙、重叠量调整、剪切温度、剪切力、剪切量等因素都影响钢板的剪切质量。

结合安钢实际情况,采取新上风雾冷却装置,降低钢板剪切温度,优化剪刃重叠量、水平间隙调整工艺及热态毛边放尺量等措施,提高了钢板剪切质量,减少了质量异议。

关键词:钢板;边部开裂;圆盘剪;剪切质量;改进措施钢板剪切边开裂原因分析及改进剪切质量的措施2.1 钢板原始剪切边无角横裂的试验为找出钢板原始剪切边在再加工过程中产生边部开裂的原因,采用25mm厚钢板纵向样,在实验室条件下,模拟用户使用条件做了一系列的试验。

试样长350mm、宽50mm,沿长度方向一边为圆盘剪原始剪切边,另一边经过机加工。

试验条件超出了标准规定的钢板机械性能范畴,即对试验标准弯心直径进行调整,25mm普板弯心直径由标准规定的d为3a调整到d为128mm的较大弯心直径。

(1)保留圆盘剪原始剪切边,做弯曲试验。

6根试样受弯面一半采用圆盘剪剪切板面的上表面,一半采用下表面。

剪切板面为下表面的,即受弯面带有剪切弯钩的3根试样均开裂,裂缝产生均由原始剪切边在厚度方向从外向里开裂;在厚度方向和宽度方向基本裂透。

剪切板面为上表面的,弯曲后完好。

(2)将圆盘剪剪切边加工光滑,加工量2~3mm,做弯曲试验。

6根试样弯曲后均完好。

(3)保留原始剪切边,250℃保温1.5h,做弯曲试验。

6根试样弯曲后结果与(1)相同,即受弯面带有剪切弯钩的均开裂,裂缝产生均由圆盘剪原始剪切边在厚度方向从外向里开裂。

(4)带毛边的试样。

去除毛边鼓形宽展部分进行弯曲,6根试样均完好;保留火切边部和鼓形宽展部分进行弯曲,6根试样带鼓形宽展侧未发生开裂和裂纹,火焰切割边残留的切割瘤在夹持范围内出现宽2mm、深3mm裂纹,但未向厚度和宽度方向扩展。

骨折固定钢板断裂21例分析骨折是人们常见的意外伤害问题之一,而对于复杂的骨折病例,固定钢板已经成为了一种常用的手术治疗方案。

但在这种治疗方式中,也存在着一些风险,其中之一就是钢板断裂。

本文将针对钢板断裂这一问题,在分析21例病例后进行总结。

钢板断裂的原因钢板断裂是骨折治疗中比较常见的并发症,大多数情况下是因为以下原因导致的:1.手术时没有正确选择钢板型号和长度;2.固定钢板的钉孔位置和数量不够,钢板与骨骼支撑不牢;3.术后骨骼应力过大,使得固定钢板发生疲劳断裂;4.外力撞击导致固定的钢板受到严重损伤。

21例分析我们对21例钢板断裂病例进行了分析,具体情况如下:患者情况这21位患者均是因为骨折而接受了手术治疗,年龄在18岁到60岁之间,其中男性13例,女性8例。

钢板型号这21例中,有12例是使用常规钢板,9例是使用角钢板。

我们发现,使用常规钢板的患者中,有8例发生了钢板断裂,而使用角钢板的患者中,仅有1例发生了钢板断裂。

手术方式这21例病例中,11例是采用切开复位内固定术(ORIF),另外10例则是使用闭合内固定术(CIF)。

我们发现,CIF手术中,有7例患者出现了钢板断裂。

钉孔位置和数量在这21例中,有8例患者因钢板钉孔位置和数量不够而出现了钢板断裂。

术后处理骨折术后,患者需要采取适当的生活方式、饮食习惯和康复锻炼来促进恢复,及时复查以检查钢板和骨骼的情况。

治疗方式对于这21例患者,随机分成了两组。

其中一组患者采用了保守治疗方式,另外一组则直接进行了再手术治疗。

我们发现,使用保守治疗方式的患者中,有7例出现了复发骨折的情况,而使用再手术治疗的患者中,钢板断裂再次发生的比例较低。

总结从上述分析中我们可以看出,钢板断裂是一种比较常见的并发症。

对于这种情况,应该采取更加科学的预防和处理措施。

在手术治疗时,需要认真选择钢板型号和长度,以及钉孔位置和数量。

在术后,应该采取适当的康复锻炼和生活方式,及时复查。

2 断裂原因分析2.1 未达解剖复位、加压固定骨折治疗的首要原则就是解剖复位、恢复骨结构的完整性,在此基础上坚强固定后,大部分应力仍通过骨传导,内固定物的作用主要是维持骨折的稳定性,而不能依赖其承担所有应力。

实验证明,用钢制造的所谓坚强内固定物的强度,与骨骼处于轴向负荷时的强度相似,但钢板在弯曲应力下比骨骼的强度小25倍,在扭转应力下,强度小20倍[1]。

骨折解剖复位,骨折端牢固固定后,作用于内固定物上的负荷减少,达到“骨骼应该保护内固定物”的目的。

蒋协远[2]认为骨折端2mm间隙,或内侧有骨缺损者,易引起再骨折、钢板断裂。

因此,骨折复位不良、内固定物所受应力过大是造成术后内固定物断裂的主要原因。

预防内固定物折断的首要任务是力求解剖复位,复位时要特别注意固定钢板对侧骨质有无分离或缺损,必要时一期植骨。

骨折端加压可产生加压性前负荷及足够的摩擦力,造成骨折的稳定性。

加压的实现可通过拉力螺丝钉,加压钢板、钢板预弯及张力带实现。

本组2例原股骨粉碎性骨折手术复位固定后,骨折端间隙大于2mm,且钢板对侧有骨缺损,术后钢板断裂。

2例股骨粗隆部粉碎性骨折DHS固定,骨端间隙过大,加之过早负重,术后2.5个月内固定物断裂2.2功能锻炼不当积极的活动和负重锻炼,能促进骨折愈合防止骨质疏松,对骨折愈合是有利的。

但负重的力度要严格控制,要让病人自己学会并熟练掌握。

作者曾设想把部分负重量化,根据每个病人的具体情况,计算出部分负重的具体数值,如:10kg、20kg、30kg。

经过反复训练后,在患者感知这个力量的情况下进行功能锻练。

由于条件所限,至今这个设想还不够成熟。

本组病例都存在超负荷负重的情况。

分析原因主要有以下几点:(1)病人对内固定手术期望过高,认为做了手术就万事大吉,可以随便活动了。

其实内固定手术既不能加速骨折的愈合,又不能承受完全负重所施加的压力。

(2)手术三周以后病人往往感觉伤肢情况良好,活动自如,疼痛减轻或消失,便抱有侥幸心理下床负重行走。