铝镁粉尘爆炸环境及危险区的划分

- 格式:docx

- 大小:31.25 KB

- 文档页数:4

粉尘爆炸危险区域的范围划分前言粉尘爆炸是工业生产中一种常见的安全隐患。

许多生产加工过程都会产生粉尘,如果不加以有效地控制和处理,就容易形成粉尘堆积,进而引发粉尘爆炸事故,造成人员伤亡以及财产损失等严重后果。

为了避免这种情况的发生,需要对粉尘爆炸危险区域进行有效地划分和管理。

本文将介绍粉尘爆炸危险区域的范围划分方法和相关要求,帮助工业企业科学、合理地确定危险区域,提高安全性能和生产效率。

危险区域划分的重要性粉尘爆炸是一种类似于气体爆炸的一种燃烧现象,但其爆炸的危害性和范围却很大,不可小觑。

如果在生产加工过程中,工人对粉尘随意处理,将会造成严重的后果。

粉尘爆炸危险区域的划分是避免其爆炸的重要手段之一。

这种划分可以有效地预防爆炸事故,减少人员伤亡和财产损失。

同时,划分后的危险区域可以使工人更有意识地进行保护和维护工作,从而提高生产效率和粉尘处理效率。

危险区域划分的方法粉尘爆炸危险区域的划分方法主要有三种,分别是气体划分法、组合法和计算法。

以下将对这三种方法进行详细介绍:气体划分法气体划分法是一种较为简单的划分方法,其基本原理是认为粉尘的扩散范围相当于气体的扩散范围。

因此,只需要根据物质粉尘的密度和爆炸下限,通过测量空间体积等参数,可以很方便地划分危险区域。

具体的划分步骤如下:1.确定危险区域的长度、宽度和高度等参数;2.测量空间内物质粉尘的密度和爆炸下限;3.根据物质粉尘参数计算出危险区域的距离等参数;4.根据计算结果划分出气体危险区域;气体划分法的优点是简单、易操作,但其缺点也较明显。

首先,它只考虑了粉尘密度和爆炸下限等参数,没有考虑物质的其他特性和环境因素等影响。

另外,粉尘扩散性有时较差,可能会造成误判,使划分结果略显偏差。

组合法组合法是一种基于物质特性和空间因素相结合的划分方法,主要分为两种形式,即主导因素法和限制因素法。

主导因素法按照物质的敏感性和需求等特点进行划分,其优点在于划分结构较为合理,具备推广应用的优势。

铝镁粉尘爆炸环境及危险区的划分一、铝镁制品机械加工存在铝镁粉尘的粉尘层、沉淀和堆积的场所应被视为可能形成铝镁粉尘爆炸危险环境,在铝镁粉尘爆炸危险环境中,产生爆炸必须同时存在下列条件:1.存在铝镁粉尘混合物其浓度在爆炸极限以内。

2.存在足以点燃铝镁粉尘混合物的火花、电弧、高温、静电放电或能量辐射,或者存在使到铝镁粉尘混合物遇水受潮产生自燃。

二、铝镁粉尘爆炸环境1.铝镁粉尘爆炸环境由粉尘释放源而形成。

粉尘释放源应按铝镁粉尘释放频繁程度和持续时间长短分级,并应符合下列规定:(1)连续级释放源:铝镁粉尘云持续存在或预计长期或短期经常出现的部位。

(2)一级释放源:在正常运行时预计可能周期性地或偶尔释放的释放源。

(3)二级释放源:在正常运行时,预计不可能释放,如果释放也仅是不经常地并且是短期地释放。

2.存在铝镁粉尘的粉尘云、粉尘层、沉淀和堆积的场所应被视为形成铝镁粉尘爆炸危险环境。

三、铝镁粉尘爆炸危险区1.铝镁粉尘爆炸危险区域应根据铝镁粉尘爆炸环境出现的频繁程度和持续时间,按下列规定进行划分:(1)20 区:空气中的铝镁粉尘云持续地或长期地或频繁地出现于爆炸性环境中的区域;(2)21 区:在正常运行时,空气中的铝镁粉尘云很可能偶尔出现于爆炸性环境中的区域;(3)22 区:在正常运行时,空气中的铝镁粉尘云一般不可能出现于铝镁粉尘环境中的区域,即使出现,持续时间也是短暂的。

2.爆炸危险区域的划分应按铝镁粉尘的粉尘量、粉尘云爆炸极限和通风条件确定。

3.符合下列条件之一时,可划为非爆炸危险区域:(1)安装有良好铝镁粉尘除尘效果的除尘装置,当该除尘装置停车时,工艺机组能联锁停车。

(2)设有为铝镁粉尘环境服务,并用墙隔绝的送风机室,其通向铝镁粉尘环境的风道设有能防止铝镁粉尘混合物侵入的安全装置,如单向流通风道及能阻火的安全装置。

(3)区域内产生铝镁粉尘的量不大,且在排风柜内或风罩下进行操作,除尘排风系统完全吸除机械加工产生的粉尘。

《严防企业粉尘爆炸五条规定》条文释义《严防企业粉尘爆炸五条规定》(国家安全监管总局令第68号)适用于工贸行业中涉及煤粉、铝粉、镁粉、锌粉、钛粉、锆粉、面粉、淀粉、糖粉、奶粉、血粉、鱼骨粉、纺织纤维粉、木粉、纸粉、橡胶塑料粉、烟草等企业的爆炸性粉尘作业场所。

其中,第一条是针对厂房的规定,第二条是针对防尘的规定,第三条是针对防火的规定,第四条是针对防水的规定,第五条是针对制度的规定。

第一条必须确保作业场所符合标准规范要求,严禁设置在违规多层房、安全间距不达标厂房和居民区内。

条文释义:1.粉尘爆炸危险作业场所的厂房,必须满足《建筑设计防火规范》(GB50016-2006)和《粉尘防爆安全规程》(GB15577-2007)的要求。

厂房宜采用单层设计,屋顶采用轻型结构。

如厂房为多层设计,则应为框架结构,并保证四周墙体设有足够面积泄爆口,保证楼层之间隔板的强度能承受爆炸的冲击,保证一层以上楼层具有独立安全出口。

2.粉尘爆炸危险作业场所的厂房应与其他厂房或建(构)筑物分离,其防火安全间距应符合GB50016的相关规定。

3.由于粉尘爆炸威力巨大,危害波及范围广,因此,粉尘爆炸危险作业场所严禁设置在居民区内。

第二条必须按标准规范设计、安装、使用和维护通风除尘系统,每班按规定检测和规范清理粉尘,在除尘系统停运期间和粉尘超标时严禁作业,并停产撤人。

条文释义:1.通风除尘系统可有效降低作业场所粉尘浓度、减少作业现场粉尘沉积。

企业必须按照GB15577、GB50016、《粉尘爆炸危险场所用收尘器防爆导则》(GB/T17919-2008)和《采暖通风与空气调节设计规范》(GB50019-2003)等规定,对除尘系统进行设计、安装、使用和维护。

2.粉尘爆炸危险作业场所除尘系统必须根据GB15577规定,按工艺分片(分区)相对独立设置,所有产尘点均应装设吸尘罩,各除尘系统管网间禁止互通互连,防止连锁爆炸。

3.为保证除尘器安全可靠运行,企业必须按照GB/T17919规定,对除尘系统的进出风口压差、进出风口和灰斗的温度等指标(参数)进行检测。

编号:SM-ZD-43837粉尘爆炸危险区域的范围划分Orga nize en terprise safety man ageme nt pla nning, guida nee, in spect ion and decisi on-mak ing,en sure the safety status, and unify the overall pla n objectives本文档下载后可任意修改编号:SM-ZD-43837 ______________________________________时间: ________________本文档下载后可任意修改粉尘爆炸危险区域的范围划分简介:该平安管理资料适用于平安管理工作中组织实施企业平安管理规划、指导、检查和决策等事项,保证生产中的人、物、环境因素处于最正确平安状态,从而使整体方案目标统一,行动协调,过程有条不紊。

文档可直接下载或修改,使用时请详细阅读内容。

1.爆炸性粉尘和可燃纤维应防止向周围扩散或飞扬,对其邻近厂房或场所的等级划分,应根据具体扩散或沉积情况确定。

要求采取措施防止二次爆炸。

2.非开敞式爆炸性粉尘或可燃纤维危险场所,以生产厂房为一个单位,不管共释放源的位置和厂房空间的大小,应划为同一级危险区域。

A10区范围以厂房为界。

在自然通风良好条件下,通向露天的门、窗外7 . 5米〔通风不良时为15米〕,地面和屋顶上方3以内的空间可以降低一级为11区。

B11区的范围虽以厂房为界,但通向露天的门、窗外②R为油罐的半径。

③r为呼吸阀阀口的半径。

②有斜线的两个数字,分子为通风良好值,分母为通风不良值。

③括弧内数字是厂房内为11区时,厂房外11区的范围。

水平3米,地面以上3米、屋顶上方1米以内的空间也应划为11区,见下列图。

3.开敞式或半开敞式厂房的区域范围划分A10区的范围以厂房边线为界。

自然通风良好时,开敞面以外水平距离7 . 5米〔通风不良时为15米〕,地面和屋顶上方3米以内的空间为11区。

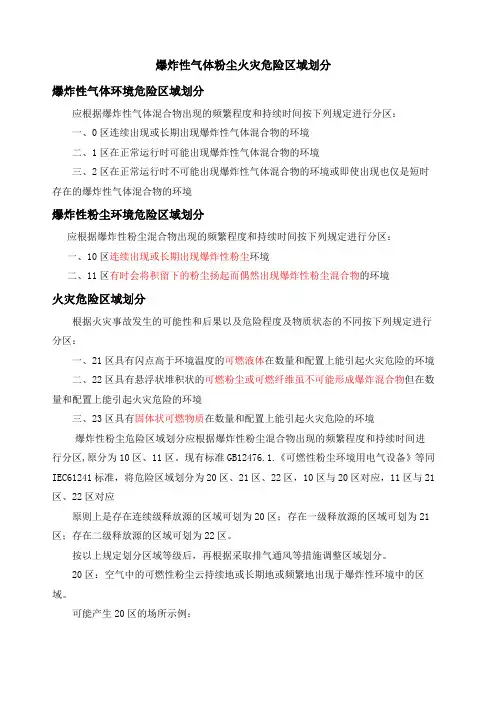

爆炸性气体粉尘火灾危险区域划分爆炸性气体环境危险区域划分应根据爆炸性气体混合物出现的频繁程度和持续时间按下列规定进行分区:一、0区连续出现或长期出现爆炸性气体混合物的环境二、1区在正常运行时可能出现爆炸性气体混合物的环境三、2区在正常运行时不可能出现爆炸性气体混合物的环境或即使出现也仅是短时存在的爆炸性气体混合物的环境爆炸性粉尘环境危险区域划分应根据爆炸性粉尘混合物出现的频繁程度和持续时间按下列规定进行分区:一、10区连续出现或长期出现爆炸性粉尘环境二、11区有时会将积留下的粉尘扬起而偶然出现爆炸性粉尘混合物的环境火灾危险区域划分根据火灾事故发生的可能性和后果以及危险程度及物质状态的不同按下列规定进行分区:一、21区具有闪点高于环境温度的可燃液体在数量和配置上能引起火灾危险的环境二、22区具有悬浮状堆积状的可燃粉尘或可燃纤维虽不可能形成爆炸混合物但在数量和配置上能引起火灾危险的环境三、23区具有固体状可燃物质在数量和配置上能引起火灾危险的环境爆炸性粉尘危险区域划分应根据爆炸性粉尘混合物出现的频繁程度和持续时间进行分区,原分为10区、11区。

现有标准GB12476.1.《可燃性粉尘环境用电气设备》等同IEC61241标准,将危险区域划分为20区、21区、22区,10区与20区对应,11区与21区、22区对应原则上是存在连续级释放源的区域可划为20区;存在一级释放源的区域可划为21区;存在二级释放源的区域可划为22区。

按以上规定划分区域等级后,再根据采取排气通风等措施调整区域划分。

20区:空气中的可燃性粉尘云持续地或长期地或频繁地出现于爆炸性环境中的区域。

可能产生20区的场所示例:――粉尘容器内部;――贮料槽,筒仓等,旋风除尘器和过滤器;――粉料传送系统等,但不包括皮带和链式输送机的某些部分;――搅拌机,研磨机,干燥机和装料设备等。

21区:在正常运行时,空气中的可燃粉尘云一般不可能出现于爆炸性粉尘环境中的区域,即使出现,持续时间也是短暂的。

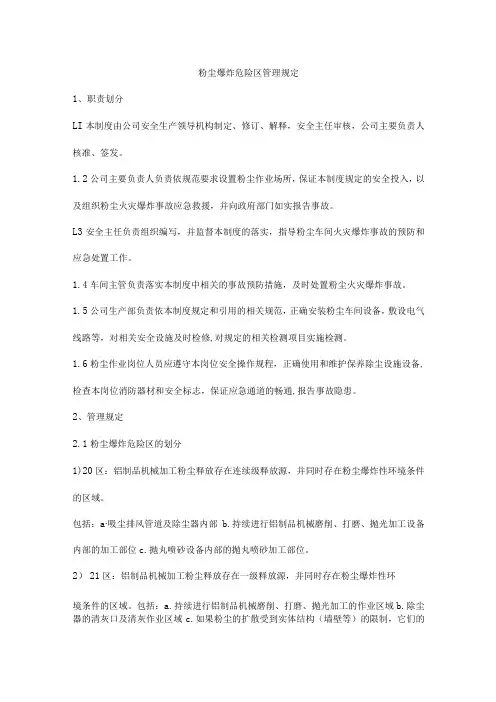

粉尘爆炸危险区管理规定1、职责划分LI本制度由公司安全生产领导机构制定、修订、解释,安全主任审核,公司主要负责人核准、签发。

1.2公司主要负责人负责依规范要求设置粉尘作业场所,保证本制度规定的安全投入,以及组织粉尘火灾爆炸事故应急救援,并向政府部门如实报告事故。

L3安全主任负责组织编写,并监督本制度的落实,指导粉尘车间火灾爆炸事故的预防和应急处置工作。

1.4车间主管负责落实本制度中相关的事故预防措施,及时处置粉尘火灾爆炸事故。

1.5公司生产部负责依本制度规定和引用的相关规范,正确安装粉尘车间设备,敷设电气线路等,对相关安全设施及时检修,对规定的相关检测项目实施检测。

1.6粉尘作业岗位人员应遵守本岗位安全操作规程,正确使用和维护保养除尘设施设备,检查本岗位消防器材和安全标志,保证应急通道的畅通,报告事故隐患。

2、管理规定2.1粉尘爆炸危险区的划分1)20区:铝制品机械加工粉尘释放存在连续级释放源,并同时存在粉尘爆炸性环境条件的区域。

包括:a∙吸尘排风管道及除尘器内部b.持续进行铝制品机械磨削、打磨、抛光加工设备内部的加工部位c.抛丸喷砂设备内部的抛丸喷砂加工部位。

2)21区:铝制品机械加工粉尘释放存在一级释放源,并同时存在粉尘爆炸性环境条件的区域。

包括:a.持续进行铝制品机械磨削、打磨、抛光加工的作业区域b.除尘器的清灰口及清灰作业区域c.如果粉尘的扩散受到实体结构(墙壁等)的限制,它们的表面可作为该区域的边界。

3)22区:铝制品机械加工粉尘释放存在二级释放源,并同时存在粉尘爆炸性环境条件的区域。

包括:a.吸尘排风管道的清灰口及清灰作业区域b.抛丸喷砂设备的清灰口及清灰作业区域c.持续进行铝镁制品机械磨削、打磨、抛光加工设备加工部位的清灰口及清灰作业区域;d.铝镁制品抛光采用动力工具的手工作业的作业区域;e.如果粉尘的扩散受到实体结构(墙壁等)的限制,它们的表面可作为该区域的边界。

2.2粉尘防爆区的安全管理1)抛光车间,应与其它建(构)筑物分离,其防火间距应符合国标50016的相关规定。

工贸企业粉尘防爆安全规定(应急部6号令)以下为《工贸企业粉尘防爆安全规定(应急部6号令)》的无排版文字预览,完整格式请下载第6号《工贸企业粉尘防爆安全规定》已经2020年11月30日应急管理部第35次部务会议审议通过,现予公布,自2021年9月1日起施行。

2021年7月25日工贸企业粉尘防爆安全规定第一章总则第一条为了加强工贸企业粉尘防爆安全工作,预防和减少粉尘爆炸事故,保障从业人员生命安全,根据《中华人民共和国安全生产法》等法律法规,制定本规定。

第二条存在可燃性粉尘爆炸危险的冶金、有色、建材、机械、轻工、纺织、烟草、商贸等工贸企业(以下简称粉尘涉爆企业)的粉尘防爆安全工作及其监督管理,适用本规定。

第三条本规定所称可燃性粉尘,是指在大气条件下,能与气态氧化剂(主要是空气)发生剧烈氧化反应的粉尘、纤维或者飞絮。

本规定所称粉尘爆炸危险场所,是指存在可燃性粉尘和气态氧化剂(主要是空气)的场所,根据爆炸性环境出现的频率或者持续的时间,可划分为不同危险区域。

第四条粉尘涉爆企业对粉尘防爆安全工作负主体责任,应当具备有关法律法规、规章、国家标准或者行业标准规定的粉尘防爆安全生产条件,建立健全全员安全生产责任制和相关规章制度,加强安全生产标准化、信息化建设,构建安全风险分级管控和隐患排查治理双重预防机制,健全风险防范化解机制,确保安全生产。

第五条县级以上地方人民政府负责粉尘涉爆企业安全生产监督管理的部门(以下统称负责粉尘涉爆企业安全监管的部门),根据本级人民政府规定的职责,按照分级属地的原则,对本行政区域内粉尘涉爆企业的粉尘防爆安全工作实施监督管理。

国务院应急管理部门应当加强指导监督。

第二章安全生产保障第六条粉尘涉爆企业主要负责人是粉尘防爆安全工作的第一责任人,其他负责人在各自职责范围内对粉尘防爆安全工作负责。

粉尘涉爆企业应当在本单位安全生产责任制中明确主要负责人、相关部门负责人、生产车间负责人及粉尘作业岗位人员粉尘防爆安全职责。

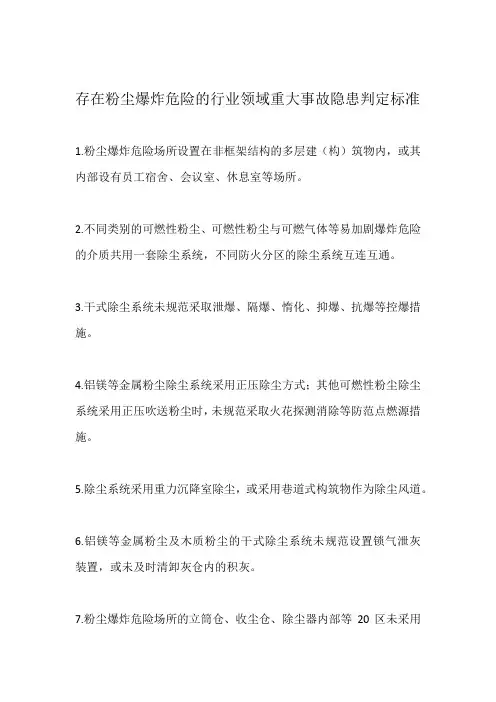

存在粉尘爆炸危险的行业领域重大事故隐患判定标准

1.粉尘爆炸危险场所设置在非框架结构的多层建(构)筑物内,或其内部设有员工宿舍、会议室、休息室等场所。

2.不同类别的可燃性粉尘、可燃性粉尘与可燃气体等易加剧爆炸危险的介质共用一套除尘系统,不同防火分区的除尘系统互连互通。

3.干式除尘系统未规范采取泄爆、隔爆、惰化、抑爆、抗爆等控爆措施。

4.铝镁等金属粉尘除尘系统采用正压除尘方式;其他可燃性粉尘除尘系统采用正压吹送粉尘时,未规范采取火花探测消除等防范点燃源措施。

5.除尘系统采用重力沉降室除尘,或采用巷道式构筑物作为除尘风道。

6.铝镁等金属粉尘及木质粉尘的干式除尘系统未规范设置锁气泄灰装置,或未及时清卸灰仓内的积灰。

7.粉尘爆炸危险场所的立筒仓、收尘仓、除尘器内部等20区未采用

符合要求的防爆型电气设备。

8.粉碎、研磨、造粒、砂光等易产生机械火花的工艺,未规范采取杂物去除或火花探测消除等防范点燃源措施。

9.未规范制定粉尘清理制度,未及时规范清理作业现场和相关设备设施积尘。

10.铝镁等金属粉尘的收集、贮存等场所未采取防水防潮、通风、氢气浓度监测等防火防爆措施。

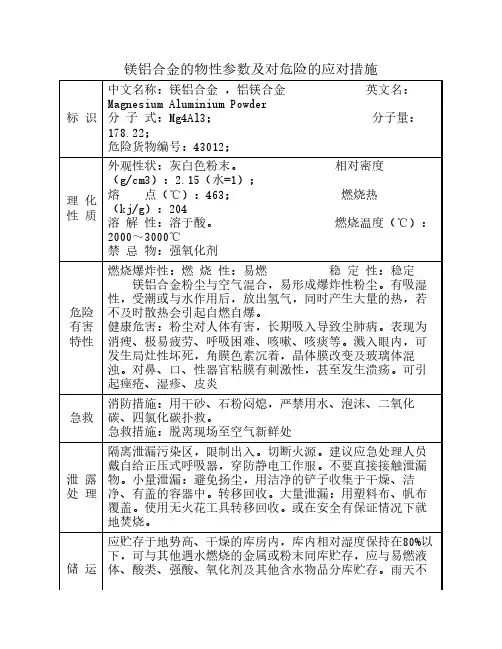

镁铝合金的物性参数及对危险的应对措施标 识中文名称:镁铝合金 ,铝镁合金 英文名:Magnesium Aluminium Powder分 子 式:Mg4Al3; 分子量:178.22;危险货物编号:43012;理 化性 质外观性状:灰白色粉末。

相对密度(g/cm3):2.15(水=1);熔 点(℃):463; 燃烧热(kj/g):204溶 解 性:溶于酸。

燃烧温度(℃): 2000~3000℃禁 忌 物:强氧化剂危险有害特性燃烧爆炸性:燃 烧 性:易燃 稳 定 性:稳定 镁铝合金粉尘与空气混合,易形成爆炸性粉尘。

有吸湿性,受潮或与水作用后,放出氢气,同时产生大量的热,若不及时散热会引起自燃自爆。

健康危害:粉尘对人体有害,长期吸入导致尘肺病。

表现为消瘦、极易疲劳、呼吸困难、咳嗽、咳痰等。

溅入眼内,可发生局灶性坏死,角膜色素沉着,晶体膜改变及玻璃体混浊。

对鼻、口、性器官粘膜有刺激性,甚至发生溃疡。

可引起痤疮、湿疹、皮炎急救消防措施:用干砂、石粉闷熄,严禁用水、泡沫、二氧化碳、四氯化碳扑救。

急救措施:脱离现场至空气新鲜处泄 露处 理隔离泄漏污染区,限制出入。

切断火源。

建议应急处理人员戴自给正压式呼吸器,穿防静电工作服。

不要直接接触泄漏物。

小量泄漏:避免扬尘,用洁净的铲子收集于干燥、洁净、有盖的容器中。

转移回收。

大量泄漏:用塑料布、帆布覆盖。

使用无火花工具转移回收。

或在安全有保证情况下就地焚烧。

储 运应贮存于地势高、干燥的库房内,库内相对湿度保持在80%以下,可与其他遇水燃烧的金属或粉末同库贮存,应与易燃液体、酸类、强酸、氧化剂及其他含水物品分库贮存。

雨天不得运输,搬运时应轻装轻卸,防止损害和泄漏。

ICS 13.100C 65中华人民共和国安全准AQ 4272—2016 铝镁制品机械加工粉尘防爆安全技术规范 Safety specifications for prevention of dust explosions from themechanical processing of aluminum and magnesium products(报批稿)2016-08-29发布 2017-03-01 实施国家安全生产监督管理总局 发 布目次前言 (II)1 范围 (1)2 规范性引用文件 (1)3 术语和定义 (1)4 一般要求 (2)5 粉尘爆炸环境危险区域 (3)6 建(构)筑物的布局与结构 (4)7 防火及消防设施 (4)8 电气防爆安全 (5)9 除尘系统防爆安全 (5)10 机械加工设备安全 (9)11 作业安全 (9)12 粉尘清理 (10)13 安全管理 (10)前言本标准除1、2、3章及5.1、5.2、6.2a)、9.2.4c)、9.4.2、9.5.1.1、9.5.1.6、9.5.1.7、9.7.3a)、10.4c)外的全部技术内容为强制性。

本标准按照GB/T 1.1-2009给出的规则起草。

本标准由国家安全生产监督管理总局监管四司提出。

本标准由全国安全生产标准化技术委员会粉尘防爆分技术委员会(SAC/TC288/SC5)归口。

本标准起草单位:广东金方圆安全技术检测有限公司、广东省安全生产协会、海南省安全生产协会、格力电器(中山)小家电制造有限公司、广州汽车集团零部件有限公司。

本标准主要起草人:孟宪卫、冯桂深、孟婷婷、周耀、邱德诚、汤彩成、林伟佳、王艳红、冯刚、杨戈。

铝镁制品机械加工粉尘防爆安全技术规范1 范围本标准规定了铝镁制品机械加工过程的粉尘防爆措施,以及防火安全、设备及设施安全、作业安全、粉尘清理和安全管理的要求。

本标准适用于铝镁制品机械加工的车间、场所及设备和设施。

粉尘爆炸危险区管理制度是指为了预防和控制粉尘爆炸事故,确保工作场所安全,制定的一系列管理措施和规定。

1. 确定粉尘爆炸危险区:根据工艺过程和粉尘特性,确定粉尘爆炸危险区域,并进行明确标示。

2. 防火防爆设施:在粉尘爆炸危险区域内设置防火防爆设施,包括防爆电器设备、防爆照明设备和防爆通风系统等,确保设备能够在危险环境下安全运行。

3. 防爆运输和存储:对于易爆的粉尘物质,要使用防爆包装和容器进行运输和存储,同时做好防火防爆措施,防止粉尘爆炸风险。

4. 人员培训和防护:对从事粉尘危险工作的人员进行培训,使其了解粉尘爆炸危险和防护措施,同时提供必要的个人防护装备。

5. 粉尘爆炸危险源控制:加强对粉尘爆炸危险源的控制,包括控制粉尘扬尘、定期清理粉尘、防止静电积聚等,减少粉尘爆炸的可能性。

6. 突发事件应急预案:制定粉尘爆炸突发事件的应急预案,明确责任人和应急处理措施,以便在事故发生时能够迅速应对并减少损失。

7. 定期检查和维护:定期对粉尘危险区的防爆设施进行检查和维护,确保其正常运行,并记录相应的检查结果和维护情况。

8. 监测和报警系统:对粉尘爆炸危险区域设置监测设备,并与报警系统相连,及时发现和预警粉尘危险情况,以便采取相应的措施。

以上是粉尘爆炸危险区管理制度的一些基本要点,具体的管理措施和规定可以根据不同的工作场所和粉尘特性进行调整和完善。

粉尘爆炸危险区管理制度(2)粉尘爆炸是一种常见的工业危险,对工人的生命安全和财产造成严重威胁。

为了预防和控制粉尘爆炸事故的发生,保护工人的健康和安全,企业应建立粉尘爆炸危险区管理制度,并严格执行。

下面是一份____字的粉尘爆炸危险区管理制度的草案,供参考。

一、制度目的本制度的目的是规范粉尘爆炸危险区的管理,确保工作场所的安全和健康条件,防止粉尘爆炸事故的发生,保护工人的生命安全和财产。

二、适用范围本制度适用于所有存在粉尘产生和积聚的作业区域,包括生产车间、仓库、设备间、办公室等。

粉尘爆炸危险区域的划分方法1 粉尘爆炸危险区域划分的意义可燃性粉尘在具备一定浓度(超过爆炸下限)和足够引燃能量的条件下会发生爆炸。

可燃性粉尘的存在形成了一个潜在的爆炸环境,这些区域的危险性有高低之分,因此有必要对这些危险区域进行分类,以便按照危险区域的类型采取相应的防爆措施,将可燃性粉尘出现爆炸浓度的可能性,或任意点燃源出现的可能性,以及使二者同时出现的可能性尽可能减小,将粉尘爆炸的可能性降到最低程度。

国家安全生产监督管理局在《安全验收评价守则》中明确规定,对于粉尘爆炸的危险环境,有无科学准确的区域划分是验收检验项目中的一项重要内容。

同时,科学地划分危险区域对于节约项目投资也有着重要意义。

粉尘防爆设备的价格是普通产品的2—3倍,只有科学地划分危险区域,才能合理地选用防爆电气设备,避免浪费。

2 粉尘爆炸危险区域划分的原则我国很早就制定了粉尘爆炸危险区域的划分原则,如《爆炸危险场所电气安全规程》(GBJ58—83)、《爆炸性粉尘环境电气设备:粉尘防爆电气设备》(GB12476.1—2000) .( 爆炸和火灾危险环境电力装置设计规范)(GB50085—92),(粮食加工、储运系统粉尘爆炸安全规程)(GB 17440—1998)等都有详细说明。

国际电工委员会(IEC )、美国电气规程(NEC)以及德、日等国对区域划分原则均有规定。

但随时间的推移和国情不同,划分原则不尽一致。

目前国内流行的是“二区”(爆炸危险区域和非爆炸危险区域)、“二级”(10区和11区),GB50085—92和GB17441)—1998均按此划分。

此划分方法正在被IEC1241—3和GB12476.1—2000“二区”(分级区域和非分级区域)、"3级”(20区、21区、22区)所代替,但两者均按爆炸性粉尘混合物出现的频繁程度和持续时间进行分区,见表1。

表1 几种流行的爆炸区域划分标准GB17440强调10区的“封闭环境”,这只是粉尘爆炸的相对条件或充要条件。

铝镁粉尘爆炸环境及危险区的划分

一、铝镁制品机械加工存在铝镁粉尘的粉尘层、沉淀和堆积的场所应被视为可能形成铝镁粉尘爆炸危险环境,在铝镁粉尘爆炸危险环境中,产生爆炸必须同时存在下列条件:

1. 存在铝镁粉尘混合物其浓度在爆炸极限以内。

2. 存在足以点燃铝镁粉尘混合物的火花、电弧、高温、静电放电或能蜀辐射,或者存在使到铝镁粉尘混合物遇水受潮产生白燃。

二、铝镁粉尘爆炸环境

1. 铝镁粉尘爆炸环境由粉尘释放源而形成。

粉尘释放源应按铝镁粉尘释放频繁程度和持续时间长短分级,并应符合下列规定:

(1) 连续级释放源:铝镁粉尘云持续存在或预计长期或短期经常出现的部位。

(2) 一级释放源:在正常运行时预计可能周期性地或偶尔释放的释放源。

(3) 二级释放源:在正常运行时,预计不可能释放,如果释放也仅是不经常地并且是短期地释放。

2. 存在铝镁粉尘的粉尘云、粉尘层、沉淀和堆积的场所应被视为形成铝镁粉尘爆炸危险环境。

三、铝镁粉尘爆炸危险区

1. 铝镁粉尘爆炸危险区域应根据铝镁粉尘爆炸环境出现的频繁程度和

持续时间,按下列规定进行划分:

(1) 20区:空气中的铝镁粉尘云持续地或长期地或频繁地出现于爆炸性

环境中的区域;

(2) 21区:在正常运行时,空气中的铝镁粉尘云很可能偶尔出现于爆炸性环境中的区域;

(3) 22区:在正常运行时,空气中的铝镁粉尘云一般不可能出现于铝镁粉尘环境中的区域,即使出现,持续时间也是短暂的。

2. 爆炸危险区域的划分应按铝镁粉尘的粉尘量、粉尘云爆炸极限和通风条件确定。

3. 符合下列条件之一时,可划为非爆炸危险区域:

(1) 安装有良好铝镁粉尘除尘效果的除尘装置,当该除尘装置停车时,

工艺机组能联锁停车。

(2) 设有为铝镁粉尘环境服务,并用墙隔绝的送风机室,其通向铝镁粉尘环境的风道设有能防止铝镁粉尘混合物侵入的安全装置,如单向流通风道及能阻火的安全装置。

⑶区域内产生铝镁粉尘的量不大,且在排风柜内或风罩下进行操作,除尘排风系统完全吸除机械加工产生的粉尘。

4. 为铝镁粉尘环境服务的排风机室,应与被排风区域的爆炸危险区域等级相同。

四、铝镁粉尘环境爆炸危险区域范围

1. 应评估铝镁制品机械加工产生铝镁粉尘释放源形成级别所引起的铝镁粉尘爆炸环境,确定铝镁粉尘环境爆炸危险区域范围。

2. 爆炸危险区20区的范围应包括:

(1) 铝镁粉尘云连续生成的除尘排风系统的管道、除尘器的内部。

(2) 持续进行铝镁制品磨削、打磨、抛光、抛丸喷砂的作业部位。

(3) 铝镁制品机械加工设备内部的粉尘收尘系统及装置。

3. 爆炸危险区21区的范围与一级释放源相关联,应按下列规定确定:

(1) 存在铝镁粉尘的粉尘云、粉尘层、沉淀和堆积的场所。

(2) 存在铝镁粉尘云的作业区:

非持续进行铝镁制品磨削、打磨、抛光的作业区域;

铝镁制品磨削、打磨、抛光的作业部位没有按照GB/T 16758的要求设

置吸尘排风罩,除尘排风系统不能完全吸除磨削、打磨、抛光产生的

粉尘的区域;

除尘系统管道、除尘器的清灰口及清灰作业区域;

铝镁制品机械加工设备的粉尘收尘系统及装置的清灰口及清灰作业区

域;

释放源周围2m的距离(垂直向下延至地面或楼板水平面)。

(3) 如果铝镁粉尘的扩散受到实体结构(墙壁等等)的限制,它们的表面可作为该区域的边界。

(4) 铝镁制品机械加工车间通排风系统没有按照GB 50016的规定设置全

面及局部通排风,存在铝镁粉尘飘散,应将整个厂房划为21区。

4. 爆炸危险区22区的范围,应按下列规定确定:

(1)铝镁制品机械加工一般不可能产生粉尘的区域,即使出现,持续时

间也是短暂的二级释放源

(2)超出21区3m及二级释放源周围3m的距离(垂直向下延至地面或楼板水平面)。

(3)如果粉尘的扩散受到实体结构(墙壁等等)的限制,它们的表面可作为该区域的边界。

(4)在同一厂房内存在两处(含两处)以上的22区,且区内的粉尘扩散未受到实体结构(墙壁等等)的限制,应将整个厂房划为22区。