铝镁粉尘爆炸环境及危险区的划分

- 格式:docx

- 大小:18.31 KB

- 文档页数:4

爆炸性气体环境危险的区域划分1. 引言爆炸性气体环境是指存在可能导致爆炸的气体混合物的环境。

在许多行业中,如石油化工、化学实验室和煤矿等,存在着爆炸性气体的潜在风险。

为了确保工作环境的安全性,需要对爆炸性气体环境进行合理的划分和管理。

2. 区域划分的目的和意义爆炸性气体环境的区域划分是为了确保工作场所内不同区域的安全性。

通过划分不同的区域,可以采取适当的防护措施和管理措施,减少爆炸事故的风险。

区域划分还有助于指导人员在工作过程中的行为和操作,提高安全意识和防范能力。

3. 区域划分标准3.1 依据气体爆炸性质划分根据气体的爆炸性质,可以将爆炸性气体环境划分为以下几个区域:- Zone 0:爆炸性气体或气体混合物在正常操作条件下连续、长时间存在; - Zone 1:爆炸性气体或气体混合物在正常操作条件下可能偶尔存在; - Zone 2:爆炸性气体或气体混合物在正常操作条件下不会连续、长时间存在,仅在故障或异常情况下短暂存在。

3.2 依据爆炸性气体浓度划分根据爆炸性气体的浓度,可以将爆炸性气体环境划分为以下几个区域: - Lower Explosive Limit (LEL):爆炸性气体的浓度低于LEL时,无法引发爆炸; - Upper Explosive Limit (UEL):爆炸性气体的浓度高于UEL时,无法引发爆炸; - Explosive Range:爆炸性气体的浓度在LEL和UEL之间,能够引发爆炸。

3.3 划分区域的标识和警示在各个划分的区域内都应设置相应的标识和警示,以提醒人员注意危险。

标识和警示应符合国家相关标准,并包括以下内容: - 区域划分的编号或名称; - 相应的爆炸性气体类型和浓度; - 注意事项和防护要求; - 禁止或限制的行为和操作。

4. 区域划分的管理措施为了确保爆炸性气体环境的安全性,需要采取一系列管理措施,包括但不限于:- 定期对工作场所进行爆炸性气体环境的监测和检测; - 采用有效的通风系统,控制气体浓度; - 使用防爆设备和防爆电器; - 培训员工,提高其安全意识和应急处理能力; - 建立应急预案和紧急撤离程序。

GB 17269-2003 铝镁粉加工粉尘防爆安全规程(2012-12-15 08:34:34)转载▼标签:杂谈中华人民共和国国家标准GB 17 26 9 - 20 0 3代替G B 172 69 - 19 98铝镁粉加工粉尘防爆安全规程2003-04-17发布2003-11-01实施本标准 5.2 .2 ,5.2. 6 ,8.3 .3 为推荐性的,其余为强制性的。

本标准根据我国铝镁粉加工的实践经验,参考了美国防火协会NFPA480(镁颗粒、镁粉贮存、处理、加工》标准(1998年版)和NFPA651《铝切削、抛光及铝粉生产、处理》标准(1998年版)编写而成。

本标准代替GB 17269-1998《铝镁粉加工粉尘防爆安全规程》。

本标准与GB 17269-1998相比主要变化如下:—对部分章、节结构做了调整(1998年版的6,7,8,9,10分别对应本版的7,8,10,9,6);—一根据我国的生产实践增加了部分条款(本版的7.3.7);—根据NFPA480( 1998年版)和NFPA651(1998年版)删除了部分条款(1998年版的6.3.4)0本标准由国家安全生产监督管理局提出。

本标准由全国粉尘防爆标准化技术委员会归口。

本标准起草单位:武汉安全环保研究院、东北轻金属粉业公司、北京鑫利华镁粉研究所。

本标准主要起草人:周豪、于永芳、邓煦帆、昊长海、王洪进、李晓飞、才安。

本标准于1998年首次发布。

GB 17269- 2003铝镁粉加工粉尘防爆安全规程范围本标准规定了铝镁粉生产、贮运过程中的防爆安全技术要求。

本标准适用于铝镁粉加工厂(车间)的设计、施工、生产、维修和管理。

2 规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

铝镁粉尘爆炸环境及危险区的划分一、铝镁制品机械加工存在铝镁粉尘的粉尘层、沉淀和堆积的场所应被视为可能形成铝镁粉尘爆炸危险环境,在铝镁粉尘爆炸危险环境中,产生爆炸必须同时存在下列条件:1. 存在铝镁粉尘混合物其浓度在爆炸极限以内。

2. 存在足以点燃铝镁粉尘混合物的火花、电弧、高温、静电放电或能蜀辐射,或者存在使到铝镁粉尘混合物遇水受潮产生白燃。

二、铝镁粉尘爆炸环境1. 铝镁粉尘爆炸环境由粉尘释放源而形成。

粉尘释放源应按铝镁粉尘释放频繁程度和持续时间长短分级,并应符合下列规定:(1) 连续级释放源:铝镁粉尘云持续存在或预计长期或短期经常出现的部位。

(2) 一级释放源:在正常运行时预计可能周期性地或偶尔释放的释放源。

(3) 二级释放源:在正常运行时,预计不可能释放,如果释放也仅是不经常地并且是短期地释放。

2. 存在铝镁粉尘的粉尘云、粉尘层、沉淀和堆积的场所应被视为形成铝镁粉尘爆炸危险环境。

三、铝镁粉尘爆炸危险区1. 铝镁粉尘爆炸危险区域应根据铝镁粉尘爆炸环境出现的频繁程度和持续时间,按下列规定进行划分:(1) 20区:空气中的铝镁粉尘云持续地或长期地或频繁地出现于爆炸性环境中的区域;(2) 21区:在正常运行时,空气中的铝镁粉尘云很可能偶尔出现于爆炸性环境中的区域;(3) 22区:在正常运行时,空气中的铝镁粉尘云一般不可能出现于铝镁粉尘环境中的区域,即使出现,持续时间也是短暂的。

2. 爆炸危险区域的划分应按铝镁粉尘的粉尘量、粉尘云爆炸极限和通风条件确定。

3. 符合下列条件之一时,可划为非爆炸危险区域:(1) 安装有良好铝镁粉尘除尘效果的除尘装置,当该除尘装置停车时,工艺机组能联锁停车。

(2) 设有为铝镁粉尘环境服务,并用墙隔绝的送风机室,其通向铝镁粉尘环境的风道设有能防止铝镁粉尘混合物侵入的安全装置,如单向流通风道及能阻火的安全装置。

⑶区域内产生铝镁粉尘的量不大,且在排风柜内或风罩下进行操作,除尘排风系统完全吸除机械加工产生的粉尘。

铝镁等金属粉尘加工过程中危险、有害因素及其防范措施一、事故案例案例一:松岗“11.20”粉尘爆炸事故(一)事故经过:2012年11月20日10点40分左右,宝安区松岗街道东方社区信新宇五金制品有限公司的打磨车间正在进行打磨、抛光作业。

突然,一声巨大的爆炸声伴着大火覆盖了车间,玻璃被震碎,车间内7名工人被严重烧伤。

(二)事故原因:打磨、抛光作业产生的铝粉尘,在抽排过程中因采集管道内的铝粉尘浓度达到爆炸下极限后,遇静电火花引发爆燃。

案例二:平湖“11.24”镁粉火灾、爆炸事故(一)事故经过:2012年11月24日上午,龙岗区平湖街道平湖嘉瑞镁粉厂发生金属镁粉火灾、爆炸事故。

火灾造成了4名工人烧伤。

(二)事故原因:装有镁粉的包装物存放在镁粉加工车间的门旁,因事故发生前期,深圳为多雨天气,空气湿度大,地面潮湿,且下雨时有雨飘进车间,致使镁粉受潮、包装物内渗进雨水,从而造成镁粉与水发生剧烈的反应,产生易燃的氢气,放出大量的热,引起火灾(自燃)和爆炸。

二、铝、镁粉火灾、爆炸的成因及危害从近期深圳市发生的多起金属粉尘生产安全事故可以得出:铝、镁等粉尘爆炸、火灾事故的危害程度比可燃气体混合物爆炸、火灾事故的危害程度要严重得多。

因此应引起我区同类企业高度重视,以此为教训,对镁、铝粉尘场所应采取相应防火防爆措施。

1. 粉尘爆炸的原因1.1粉尘爆炸的条件铝、镁粉粉尘极易引起火灾、爆炸事故。

铝、镁粉粉尘在与足够的空气混合后,并在一定的火源(明火、电气短路、静电火花等)作用下,任何超细固体燃料粉尘都会发生爆炸。

而且,空气中悬浮的铝、镁粉粉状可燃物完全可能发生扩散型二次爆炸。

一般粉尘颗粒越小,越易发生燃烧。

1.2粉尘爆炸的机理铝、镁粉具有遇湿易燃特性,其爆炸极限范围小,爆炸压力危害大,是导致铝、镁粉加工行业潜在危害的重要因素。

铝、镁粉粉尘爆炸是一个瞬间的连锁反应,属于一个气固二相流反应,其爆炸过程比较复杂,它将受诸多因素的制约。

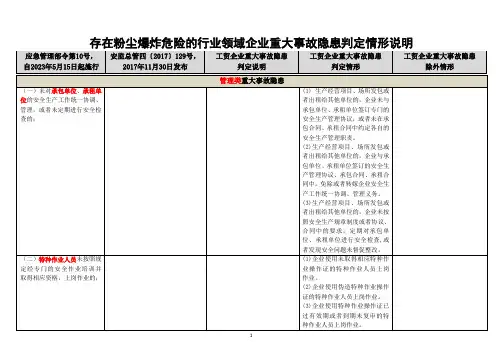

存在粉尘爆炸危险的行业领域重大事故隐患判定标准

1.粉尘爆炸危险场所设置在非框架结构的多层建(构)筑物内,或其内部设有员工宿舍、会议室、休息室等场所。

2.不同类别的可燃性粉尘、可燃性粉尘与可燃气体等易加剧爆炸危险的介质共用一套除尘系统,不同防火分区的除尘系统互连互通。

3.干式除尘系统未规范采取泄爆、隔爆、惰化、抑爆、抗爆等控爆措施。

4.铝镁等金属粉尘除尘系统采用正压除尘方式;其他可燃性粉尘除尘系统采用正压吹送粉尘时,未规范采取火花探测消除等防范点燃源措施。

5.除尘系统采用重力沉降室除尘,或采用巷道式构筑物作为除尘风道。

6.铝镁等金属粉尘及木质粉尘的干式除尘系统未规范设置锁气泄灰装置,或未及时清卸灰仓内的积灰。

7.粉尘爆炸危险场所的立筒仓、收尘仓、除尘器内部等20区未采用

符合要求的防爆型电气设备。

8.粉碎、研磨、造粒、砂光等易产生机械火花的工艺,未规范采取杂物去除或火花探测消除等防范点燃源措施。

9.未规范制定粉尘清理制度,未及时规范清理作业现场和相关设备设施积尘。

10.铝镁等金属粉尘的收集、贮存等场所未采取防水防潮、通风、氢气浓度监测等防火防爆措施。

附件11涉爆粉尘企业重大事故隐患判定

参考标准

1.粉尘爆炸危险场所设置在非框架结构的多层建构筑物内或与居民区、员工宿舍、会议室等人员密集场所安全距离不足。

2.可燃性粉尘与可燃气体等易加剧爆炸危险的介质共用一套除尘系统,不同防火分区的除尘系统互联互通。

3.干式除尘系统未规范采用泄爆、隔爆、惰化、抑爆等任一种控爆措施。

4.除尘系统采用正压吹送粉尘,且未采取可靠的防范点燃源的措施。

5.除尘系统采用粉尘沉降室除尘,或者采用干式巷道式构筑物作为除尘风道。

6.铝镁等金属粉尘及木质粉尘的干式除尘系统未规范设置锁气卸灰装置。

7.粉尘爆炸危险场所的20区未使用防爆电气设备设施。

8.在粉碎、研磨、造粒等易于产生机械点火源的工艺设备前,未按规范设置去除铁、石等异物的装置。

9.木制品加工企业,与砂光机连接的风管未规范设置火花探测报警装置。

10.未制定粉尘清扫制度,作业现场积尘未及时规范清理。

GB 17269- 2003本标准 5.2 .2 ,5.2 .6 ,8.3 .3 为推荐性的,其余为强制性的。

本标准根据我国铝镁粉加工的实践经验,参考了美国防火协会NFPA480((镁颗粒、镁粉贮存、处理、加工》标准(1998年版)和NFPA651《铝切削、抛光及铝粉生产、处理》标准(1998年版)编写而成。

本标准代替GB 17269-1998(铝镁粉加工粉尘防爆安全规程》。

本标准与GB1 7269-1998相比主要变化如下:—对部分章、节结构做了调整(1998年版的6,7,8,9,10分别对应本版的7,8,10,9,6);—根据我国的生产实践增加了部分条款(本版的7.3.7);—根据NFPA480( 1998年版)和NFPA651(1998年版)删除了部分条款(1998年版的6.3.4).本标准由国家安全生产监督管理局提出。

本标准由全国粉尘防爆标准化技术委员会归口。

本标准起草单位:武汉安全环保研究院、东北轻金属粉业公司、北京鑫利华镁粉研究所。

本标准主要起草人:周豪、于永芳、邓煦帆、吴长海、王洪进、李晓飞、才安。

本标准于1998年首次发布。

CB 17269- 2003铝镁粉加工粉尘防爆安全规程1 范围本标准规定了铝镁粉生产、贮运过程中的防爆安全技术要求。

本标准适用于铝镁粉加工厂(车间)的设计、施工、生产、维修和管理。

2 规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

GB 1 247 6.1 可燃性粉尘环境用电气设备第1部分:用外壳和限制表面温度保护的电气设备GB /T 1 5605 粉尘爆炸泄压指南GB /T 1 7919 粉尘爆炸危险场所用收尘器防爆导则GB 5 005 7 建筑物设计防雷规范GB 5 0 05 8 爆炸和火灾危险环境电力装置设计规范GB J 1 6 建筑设计防火规范3 术语和定义下列术语和定义适用于本标准。

危险场所的分区划分易燃易爆场管理所是安全生产管理工作当中重要的组成部分,企业中涉及易燃易爆场所一旦发生事故往往造成的后果是巨大的,无论是企业主要负责人还是安全管理人员一定要把易燃易爆场所的管理做为工作中的重要点,做到合法合规。

只有在平时做到履职尽责,才能尽职免责。

一、什么是爆炸性环境环境中存在的气体、蒸气、薄雾或粉尘可燃物质与空气形成混合物,点燃后能发生燃爆的环境。

二、爆炸危险场所的分类爆炸危险场所按爆炸性物质的物态,分为2类:1.气体爆炸危险场所;2.粉尘爆炸危险场所两类。

二、爆炸性气体环境的分区1.气体爆炸性环境依据气体出现的频率和持续时间把危险场所分为0区、1区和2区三个区域等级。

0区:爆炸性气体环境连续出现或长时间存在的场所。

1区:在正常运行时,可能出现爆炸性气体环境的场所。

2区:在正常运行时,不可能出现爆炸性气体环境,如果出现也是偶尔发生并且仅是短时间存在的场所。

三、可燃性粉尘环境的分区根据可燃性粉尘与空气混合物出现的频率和持续时间及粉尘层厚度,可燃性粉尘环境可分为20区、21区和22区三个区域等级。

20区:在正常运行过程中可燃性粉尘连续出现或经常出现,其数量足以形成可燃性粉尘与空气混合物和/或可能形成无法控制和极厚的粉尘层的场所及容器内部。

21区:在正常运行过程中,可能出现粉尘数量足以形成可燃性粉尘与空气混合物但未划入20区的场所。

该区域包括,与充入或排放粉尘点直接相邻的场所、出现粉尘层和正常操作情况下可能产生可燃浓度的可燃性粉尘与空气混合物的场所。

22区:在异常条件下,可燃性粉尘云偶尔出现并且只是短时间存在、或可燃性粉尘偶尔出现堆积或可能存在粉尘层并且产生可燃性粉尘空气混合物的场所。

如果不能保证排除可燃性粉尘堆积或粉尘层时,则应划分为21区。

《铝镁粉加工粉尘防爆安全规程铝镁粉加工粉尘防爆安全规程一、引言铝镁粉是一种常见的粉尘爆炸危险物质,对加工场所和工人的安全构成潜在威胁。

为了保障工人的生命安全和财产安全,制定铝镁粉加工粉尘防爆安全规程是必要的。

本文将详细介绍铝镁粉加工粉尘防爆的安全规范,以确保加工过程中的安全问题。

二、风险评估与管理1. 首先进行风险评估,了解铝镁粉加工过程中爆炸的潜在风险,包括粉尘积聚、静电积聚、火源等。

2. 根据评估结果,采取相应的防爆措施,包括防爆设备、防爆控制系统的安装和维护,确保工作环境的安全。

三、场所布局与设计1. 加工车间应合理设置通风装置和粉尘抽收设备,确保粉尘能够及时排出,减少积聚可能性。

2. 各种加工设备的布局应符合防爆要求,设备之间的间距应满足操作、维护、清理的需要。

四、职工安全培训1. 新员工加入前应进行安全培训,包括防爆知识培训和操作规程培训。

2. 定期进行安全培训,提高员工的安全意识和应对突发事件的能力。

五、风险控制1. 采取相应的防爆设备和安全控制系统,如爆炸防火器、防爆电器设备等。

2. 确保设备正常运行,及时维修、更换老化设备。

六、粉尘处理1. 定期清理粉尘,避免过多积聚。

采用吸尘设备或湿式清理方法。

2. 避免粉尘暴露在可燃气体源、火源附近,严禁在粉尘堆积的地方进行易燃易爆作业。

七、防火安全1. 加工车间内不得存放易燃易爆物品,对于易燃易爆物品应按规定进行专门存放。

2. 建立防火检查制度,每月进行一次防火巡查,并及时处理隐患。

八、急救措施1. 建立健全的急救制度,明确各急救人员的职责和权限。

2. 提供急救设备和急救知识培训,确保发生意外时能做到及时有效的急救处理。

九、应急预案1. 制定铝镁粉加工粉尘防爆火灾应急预案和救援预案。

2. 安排专门的应急小组,负责处理突发事件,提供紧急救助。

结论铝镁粉加工粉尘防爆安全规程是保障员工安全和工作环境安全的重要措施。

通过制定和执行本规程,能够有效防范和控制铝镁粉加工粉尘引发的爆炸事故,保证工人的生命安全和财产安全。

铝镁制品机械加工粉尘防爆安全技术规范

一、适用范围

本规范适用于铝镁合金加工机床加工时由加工粉尘产生而构成爆炸威胁的工作环境。

二、定义

1. 具有氧化性、腐蚀性、有毒性、可燃性和易发热性的加工粉尘:由铝镁合金加工机

床加工时产生的尘埃,具有比空气密度更大、易悬浮在空气中的特性,具有复合化学性质。

2. 铝镁合金加工粉尘防爆安全技术规范:通过设置合理的技术措施和管理要求,防

止由铝镁合金加工产生的加工粉尘引发爆炸、着火、污染等事故发生。

三、基本要求

1. 设计理念

(1)建立“铝镁合金加工机床加工粉尘防爆安全技术规范”,执行和实施严格的规范;

(2)规定必须按照本规范的要求,进行安全操作和技术管理;

(3)规定要完善粉尘防爆技术措施:包括机床的外型、装配工艺、电气设备、控制器、传动设备和附加部件;

(4)规定部件上必须使用联锁装置,确保防爆安全;

(5)规定设备内部控制器必须实现抽气和拖动式抽气、过滤收集处理、除尘抽吸等

功能;

(6)规定机床必须安装覆盖物,用于防止过健康危害性的受污染空气散播;

(7)规定严格的有效的维护保养标准,确保设备安全运行。

2. 安全设施

(1)机床必须安装抽气装置,用于清除机内无害粉尘;

(2)机床室内必须设置火灾监控系统,用于及时发现有火警;

(3)机床室内必须安装安全逃生门,为现场人员或设备缺乏安全保护。

四、附录

铝镁合金加工机床加工粉尘防爆技术规范属于办公室安全管理规范的一部分,应遵守、执行和实施本规范的全部条款,以确保工作区域的空气污染降至最低限度,并有效防止爆炸、火灾等事故的发生。

附件2:《严防企业粉尘爆炸五条规定》条文释义《严防企业粉尘爆炸五条规定》(国家安全监管总局令第68号)适用于工贸行业中涉及煤粉、铝粉、镁粉、锌粉、钛粉、锆粉、面粉、淀粉、糖粉、奶粉、血粉、鱼骨粉、纺织纤维粉、木粉、纸粉、橡胶塑料粉、烟草等企业的爆炸性粉尘作业场所。

其中,第一条是针对厂房的规定,第二条是针对防尘的规定,第三条是针对防火的规定,第四条是针对防水的规定,第五条是针对制度的规定。

第一条必须确保作业场所符合标准规范要求,严禁设置在违规多层房、安全间距不达标厂房和居民区内。

条文释义:1.粉尘爆炸危险作业场所的厂房,必须满足《建筑设计防火(GB15577-2007)规范》(GB50016-2006)和《粉尘防爆安全规程》的要求。

厂房宜采用单层设计,屋顶采用轻型结构。

如厂房为多层设计,则应为框架结构,并保证四周墙体设有足够面积泄爆口,保证楼层之间隔板的强度能承受爆炸的冲击,保证一层以上楼层具有独立安全出口。

2.粉尘爆炸危险作业场所的厂房应与其他厂房或建(构)筑物分离,其防火安全间距应符合GB50016的相关规定。

3.由于粉尘爆炸威力巨大,危害波及范围广,因此,粉尘爆炸危险作业场所严禁设置在居民区内。

第二条必须按标准规范设计、安装、使用和维护通风除尘系统,每班按规定检测和规范清理粉尘,在除尘系统停运期间和粉尘超标时严禁作业,并停产撤人。

条文释义:1.通风除尘系统可有效降低作业场所粉尘浓度、减少作业现场粉尘沉积。

企业必须按照GB15577、GB50016、《粉尘爆炸危险场所用收尘器防爆导则》(GB/T17919-2008)和《采暖通风与空气调节设计规范》(GB50019-2003)等规定,对除尘系统进行设计、安装、使用和维护。

2.粉尘爆炸危险作业场所除尘系统必须根据GB15577规定,按工艺分片(分区)相对独立设置,所有产尘点均应装设吸尘罩,各除尘系统管网间禁止互通互连,防止连锁爆炸。

3.为保证除尘器安全可靠运行,企业必须按照GB/T17919规定,对除尘系统的进出风口压差、进出风口和灰斗的温度等指标(参数)进行检测。

粉尘爆炸危险区管理规定1、职责划分LI本制度由公司安全生产领导机构制定、修订、解释,安全主任审核,公司主要负责人核准、签发。

1.2公司主要负责人负责依规范要求设置粉尘作业场所,保证本制度规定的安全投入,以及组织粉尘火灾爆炸事故应急救援,并向政府部门如实报告事故。

L3安全主任负责组织编写,并监督本制度的落实,指导粉尘车间火灾爆炸事故的预防和应急处置工作。

1.4车间主管负责落实本制度中相关的事故预防措施,及时处置粉尘火灾爆炸事故。

1.5公司生产部负责依本制度规定和引用的相关规范,正确安装粉尘车间设备,敷设电气线路等,对相关安全设施及时检修,对规定的相关检测项目实施检测。

1.6粉尘作业岗位人员应遵守本岗位安全操作规程,正确使用和维护保养除尘设施设备,检查本岗位消防器材和安全标志,保证应急通道的畅通,报告事故隐患。

2、管理规定2.1粉尘爆炸危险区的划分1)20区:铝制品机械加工粉尘释放存在连续级释放源,并同时存在粉尘爆炸性环境条件的区域。

包括:a∙吸尘排风管道及除尘器内部b.持续进行铝制品机械磨削、打磨、抛光加工设备内部的加工部位c.抛丸喷砂设备内部的抛丸喷砂加工部位。

2)21区:铝制品机械加工粉尘释放存在一级释放源,并同时存在粉尘爆炸性环境条件的区域。

包括:a.持续进行铝制品机械磨削、打磨、抛光加工的作业区域b.除尘器的清灰口及清灰作业区域c.如果粉尘的扩散受到实体结构(墙壁等)的限制,它们的表面可作为该区域的边界。

3)22区:铝制品机械加工粉尘释放存在二级释放源,并同时存在粉尘爆炸性环境条件的区域。

包括:a.吸尘排风管道的清灰口及清灰作业区域b.抛丸喷砂设备的清灰口及清灰作业区域c.持续进行铝镁制品机械磨削、打磨、抛光加工设备加工部位的清灰口及清灰作业区域;d.铝镁制品抛光采用动力工具的手工作业的作业区域;e.如果粉尘的扩散受到实体结构(墙壁等)的限制,它们的表面可作为该区域的边界。

2.2粉尘防爆区的安全管理1)抛光车间,应与其它建(构)筑物分离,其防火间距应符合国标50016的相关规定。

铝镁粉尘爆炸环境及危险区的划分

一、铝镁制品机械加工存在铝镁粉尘的粉尘层、沉淀和堆积的场所应被视为可能形成铝镁粉尘爆炸危险环境,在铝镁粉尘爆炸危险环境中,产生爆炸必须同时存在下列条件:

1.存在铝镁粉尘混合物其浓度在爆炸极限以内。

2.存在足以点燃铝镁粉尘混合物的火花、电弧、高温、静电放电或能量辐射,或者存在使到铝镁粉尘混合物遇水受潮产生自燃。

二、铝镁粉尘爆炸环境

1.铝镁粉尘爆炸环境由粉尘释放源而形成。

粉尘释放源应按铝镁粉尘释放频繁程度和持续时间长短分级,并应符合下列规定:

(1)连续级释放源:铝镁粉尘云持续存在或预计长期或短期经常出现的部位。

(2)一级释放源:在正常运行时预计可能周期性地或偶尔释放的释放源。

(3)二级释放源:在正常运行时,预计不可能释放,如果释放也仅是不经常地并且是短期地释放。

2.存在铝镁粉尘的粉尘云、粉尘层、沉淀和堆积的场所应被视为形成铝镁粉尘爆炸危险环境。

三、铝镁粉尘爆炸危险区

1.铝镁粉尘爆炸危险区域应根据铝镁粉尘爆炸环境出现的频繁程度和持续时间,按下列规定进行划分:

(1)20 区:空气中的铝镁粉尘云持续地或长期地或频繁地出现于爆炸性环境中的区域;

(2)21 区:在正常运行时,空气中的铝镁粉尘云很可能偶尔出现于爆炸性环境中的区域;

(3)22 区:在正常运行时,空气中的铝镁粉尘云一般不可能出现于铝镁粉尘环境中的区域,即使出现,持续时间也是短暂的。

2.爆炸危险区域的划分应按铝镁粉尘的粉尘量、粉尘云爆炸极限和通风条件确定。

3.符合下列条件之一时,可划为非爆炸危险区域:

(1)安装有良好铝镁粉尘除尘效果的除尘装置,当该除尘装置停车时,工艺机组能联锁停车。

(2)设有为铝镁粉尘环境服务,并用墙隔绝的送风机室,其通向铝镁粉尘环境的风道设有能防止铝镁粉尘混合物侵入的安全装置,如单向流通风道及能阻火的安全装置。

(3)区域内产生铝镁粉尘的量不大,且在排风柜内或风罩下进行操作,除尘排风系统完全吸除机械加工产生的粉尘。

4.为铝镁粉尘环境服务的排风机室,应与被排风区域的爆炸危险区域等级相同。

四、铝镁粉尘环境爆炸危险区域范围

1.应评估铝镁制品机械加工产生铝镁粉尘释放源形成级别所引起的铝镁粉尘爆炸环境,确定铝镁粉尘环境爆炸危险区域范围。

2.爆炸危险区20 区的范围应包括:

(1)铝镁粉尘云连续生成的除尘排风系统的管道、除尘器的内部。

(2)持续进行铝镁制品磨削、打磨、抛光、抛丸喷砂的作业部位。

(3)铝镁制品机械加工设备内部的粉尘收尘系统及装置。

3.爆炸危险区21 区的范围与一级释放源相关联,应按下列规定确定:

(1)存在铝镁粉尘的粉尘云、粉尘层、沉淀和堆积的场所。

(2)存在铝镁粉尘云的作业区:

非持续进行铝镁制品磨削、打磨、抛光的作业区域;

铝镁制品磨削、打磨、抛光的作业部位没有按照GB/T 16758的要求设置吸尘排风罩,除尘排风系统不能完全吸除磨削、打磨、抛光产生的粉尘的区域;

除尘系统管道、除尘器的清灰口及清灰作业区域;

铝镁制品机械加工设备的粉尘收尘系统及装置的清灰口及清灰作业区域;

释放源周围2m 的距离(垂直向下延至地面或楼板水平面)。

(3)如果铝镁粉尘的扩散受到实体结构(墙壁等等)的限制,它们的表面可作为该区域的边界。

(4)铝镁制品机械加工车间通排风系统没有按照GB 50016的规定设置全面及局部通排风,存在铝镁粉尘飘散,应将整个厂房划为21 区。

4.爆炸危险区22 区的范围,应按下列规定确定:

(1)铝镁制品机械加工一般不可能产生粉尘的区域,即使出现,持续时

间也是短暂的二级释放源。

(2)超出21 区3m 及二级释放源周围3m 的距离(垂直向下延至地面或楼板水平面)。

(3)如果粉尘的扩散受到实体结构(墙壁等等)的限制,它们的表面可作为该区域的边界。

(4)在同一厂房内存在两处(含两处)以上的22 区,且区内的粉尘扩散未受到实体结构(墙壁等等)的限制,应将整个厂房划为22 区。