多面反射镜的超精密切削

- 格式:docx

- 大小:603.62 KB

- 文档页数:12

精密和超精密加工技术复习思考题答案第一章1。

试述精密和超精密加工技术对发展国防和尖端技术的重要意义.答:超精密加工技术在尖端产品和现代化武器的制造中占有非常重要的地位。

国防方面,例如:对于导弹来说,具有决定意义的是导弹的命中精度,而命中精度是由惯性仪表的精度所决定的。

制造惯性仪表,需要有超精密加工技术和相应的设备。

尖端技术方面,大规模集成电路的发展,促进了微细工程的发展,并且密切依赖于微细工程的发展。

因为集成电路的发展要求电路中各种元件微型化,使有限的微小面积上能容纳更多的电子元件,以形成功能复杂和完备的电路。

因此,提高超精密加工水平以减小电路微细图案的最小线条宽度就成了提高集成电路集成度的技术关键。

2。

从机械制造技术发展看,过去和现在达到怎样的精度可被称为精密和超精密加工。

答:通常将加工精度在0。

1—lμm,加工表面粗糙度在Ra 0。

02—0.1μm之间的加工方法称为精密加工。

而将加工精度高于0。

1μm,加工表面粗糙度小于Ra 0.01μm的加工方法称为超精密加工。

3。

精密和超精密加工现在包括哪些领域。

答:精密和超精密加工目前包含三个领域:1)超精密切削,如超精密金刚石刀具切削,可加工各种镜面.它成功地解决了高精度陀螺仪,激光反射镜和某些大型反射镜的加工.2)精密和超精密磨削研磨。

例如解决了大规模集成电路基片的加工和高精度硬磁盘等的加工.3)精密特种加工。

如电子束,离子束加工。

使美国超大规模集成电路线宽达到0.1μm.4。

试展望精密和超精密加工技术的发展。

答:精密和超精密加工的发展分为两大方面:一是高密度高能量的粒子束加工的研究和开发;另一方面是以三维曲面加工为主的高性能的超精密机械加工技术以及作为配套的三维超精密检测技术和加工环境的控制技术。

5.我国的精密和超精密加工技术和发达国家相比情况如何.答:我国当前某些精密产品尚靠进口,有些精密产品靠老工人于艺,因而废品率极高,例如现在生产的某种高精度惯性仪表,从十几台甚至几十台中才能挑选出一台合格品.磁盘生产质量尚未完全过关,激光打印机的多面棱镜尚不能生产.1996年我国进口精密机床价值达32亿多美元(主要是精密机床和数控机床).相当于同年我国机床的总产值,某些大型精密机械和仪器国外还对我们禁运。

国外超精密数控机床概述20世纪50年代后期,美国首先开始进行超精密加工机床方面的研究,当时因开发激光核聚变实验装置和红外线实验装置需要大型金属反射镜,急需反射镜的超精密加工技术和超精密加工机床。

人们通过使用当时精度较高的精密机床,采用单点金刚石车刀对铝合金和无氧化铜进行镜面切削,以此为起点,超精密加工作为一种崭新的机械加工工艺得到了迅速发展。

1962年,Union Carbide公司首先开发出的利用多孔质石墨空气轴承的超精密半球面车床,成功地实现了超精密镜面车削,尺寸精度达到士0.6 um,表面粗糙度为Ra0.025um,从而迈出了亚微米加工的第一步。

但是,金刚石超精密车削比较适合一些较软的金属材料,而在航空航天、天文、军事等应用领域的卫星摄像头方面,最为常用的却是如玻璃、陶瓷等脆性材料的非金属器件。

用金刚石刀具对这些材料进行切削加工,则会使己加工表面产生裂纹。

而超精密磨削则更有利于脆性材料的加工。

Union Carbide公司的另一代表性产品是其在1972年研制成功的R-0方式的非球面创成加工机床。

这是一台具有位置反馈的双坐标数控车床,可实时改变刀座导轨的转角0和半径R,实现非球面的镜面加工。

加工直径达380mm,工件的形状精度为士0.63um,表面粗糙度为Ra0.025 um。

摩尔公司(Mood Special Tool)于1968年研制出带空气主轴的Moori型超精密镜面车床,但为了实现脆性材料的超精密加工,该公司又于1980年在世界上首次开发出三坐标控制的M-18AG型超精密非球面金刚石刀具车削、金刚石砂轮磨削机床。

该机床采用空气主轴,回转精度径向为0.075pm;采用Allen-Braley 7320数控系统;X,Z 轴行程分别为410mm和230mm,其导轨的平直度在全长行程范围内均在0.5um以内,B轴的定位精度在3600范围内是0.38um;采用金刚石砂轮可加工最大直径为356mm的各种非球面的金属反射镜。

超精密切削加工技术介绍

超精密加工技术是适应现代高科技的需要而发展起来的先进制造技术, 是高科技尖端产品开发中不可或缺的关键技术, 是一个国家制造业水平重要标志, 是先进制造技术基础和关键, 也是装备现代化不可缺少的关键技术之一, 在军用和民用工业中有着十分广阔的应用前景。

金刚石超精密切削技术, 是超精密加工技术发展最早的、应用最为广泛的技术之一。

超精密切削加工技术

1、超精密切削的历史

60年代初,由于宇航用的陀螺,计算机用的磁鼓、磁盘,光学扫描用的多面棱镜,大功率激光核聚变装置用的大直径非圆曲面镜,以及各种复杂形状的红外光用的立体镜等等,各种反射镜和多面棱镜精度要求极高,使用磨削、研磨、抛光等方法进行加工,不但加工成本很高,而且很难满足精度和表面粗糙度的要求。

为此,研究、开发了使用高精度、高刚度的机床和金刚石刀具进行切削加工的方法加工。

2、超精密切削加工的应用

(1)平面镜的切削

平面度

金刚石刀具

1、金刚石刀具特点

金刚石刀具拥有很高的高温强度和硬度,而且材质细密,经过精细研磨,切削刃可磨得极为锋利,表面粗糙度值很小,因此可进行镜面切削。

金刚石刀具超精密切削主要用于加工铜、铝等有色金属,如高密度硬磁盘的铝合金基片、激光器的反射镜、复印机的硒鼓、光学平面镜,凹凸镜、抛物面镜等。

超精切削刀具材料有天然金刚石,人造单晶金刚石。

金刚石刀具磨损的常见形式为机械磨损和破损。

机械磨损——机械摩擦、非常微小;破损。

国外超精密数控机床概述20世纪50年代后期,美国首先开始进行超精密加工机床方面的研究,当时因开发激光核聚变实验装置和红外线实验装置需要大型金属反射镜,急需反射镜的超精密加工技术和超精密加工机床。

人们通过使用当时精度较高的精密机床,采用单点金刚石车刀对铝合金和无氧化铜进行镜面切削,以此为起点,超精密加工作为一种崭新的机械加工工艺得到了迅速发展。

1962年,Union Carbide公司首先开发出的利用多孔质石墨空气轴承的超精密半球面车床,成功地实现了超精密镜面车削,尺寸精度达到士0.6 um,表面粗糙度为Ra0.025um,从而迈出了亚微米加工的第一步。

但是,金刚石超精密车削比较适合一些较软的金属材料,而在航空航天、天文、军事等应用领域的卫星摄像头方面,最为常用的却是如玻璃、陶瓷等脆性材料的非金属器件。

用金刚石刀具对这些材料进行切削加工,则会使己加工表面产生裂纹。

而超精密磨削则更有利于脆性材料的加工。

Union Carbide公司的另一代表性产品是其在1972年研制成功的R-0方式的非球面创成加工机床。

这是一台具有位置反馈的双坐标数控车床,可实时改变刀座导轨的转角0和半径R,实现非球面的镜面加工。

加工直径达380mm,工件的形状精度为士0.63um,表面粗糙度为Ra0.025 um。

摩尔公司(Mood Special Tool)于1968年研制出带空气主轴的Moori型超精密镜面车床,但为了实现脆性材料的超精密加工,该公司又于1980年在世界上首次开发出三坐标控制的M-18AG型超精密非球面金刚石刀具车削、金刚石砂轮磨削机床。

该机床采用空气主轴,回转精度径向为0.075pm;采用Allen-Braley 7320数控系统;X,Z 轴行程分别为410mm和230mm,其导轨的平直度在全长行程范围内均在0.5um以内,B轴的定位精度在3600范围内是0.38um;采用金刚石砂轮可加工最大直径为356mm的各种非球面的金属反射镜。

1-1试述精密和超精密加工技术对发展国防和尖端技术的重要意义。

精密和超精密加工是国际竞争取得成功的关键技术。

许多现代技术产品需要高精度制造。

发展尖端技术,发展国防工业,发展微电子工业等都需要精密和超精密加工制造出来的仪器设备。

1-2从机械制造技术发展看,过去和现在达到怎样的精度可被称为精密和超精密加工精密加工:加工精度0.1~1um表面粗糙度Ra在0.02~0.1um超精密加工:加工精度高于0.1um表面粗糙度Ra小于0.01um1-3精密和超精密加工现在包括那些领域。

1)超精密切削(各种镜面)2)精密和超精密磨削研磨(集成电路基片和高精度磁盘)3)精密特种加工(电子束、离子束加工使美国超大规模集成电路线宽达到0.1um)1-4试展望精密和超精密加工技术的发展。

对精密和超精密加工技术给予足够的重视,投入较多的人力物力进行研究和发展,在生产中稳定纳米加工,扩大应用亚微米加工技术,并开始纳米级加工的试验研究,则在10~15年内有希望达到美国等先进国家的水平。

可先在某些单项技术上取得突破,逐步使我国的精密和超精密加工技术达到国际先进水平。

1-5我国的精密和超精密加工技术和发达国家相比情况如何与发达国家相比,仍有不少的差距。

不少精密机电产品尚靠进口。

有些靠老工人手艺,且报废高。

某些精密机电产品我国虽已能生产,但其中的核心关键部件仍需依靠进口,我国每年需进口大量尚不能生产的精密数控机床设备。

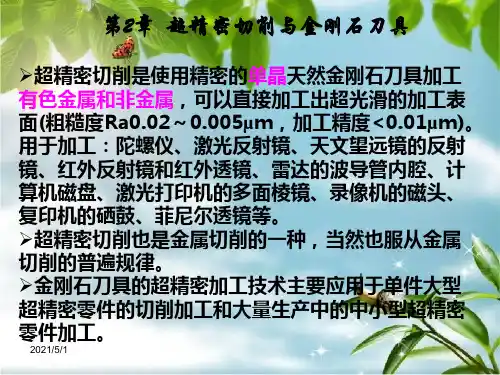

1-6我国要发展精密和超精密加工技术,应重点发展哪些方面的内容?1)超精密切削、磨削的基本理论和工艺2)超精密设备的关键技术、精度、动特性和热稳定性3)超精密加工的精度检测、在线检测和误差补偿4)超精密加工的环境条件;5)超精密加工的材料2-1金刚石刀具超精密切削有哪些应用范围?用于加工铝合金、无氧铜、黄铜、非电解镍等有色金属和某些非金属材料。

用于加工陀螺仪、激光反射镜、天文望远镜的反射镜、红外反射镜和红外透镜、雷达的波导管内腔、计算机磁盘、激光打印机的多面棱镜、复印机的硒鼓、菲尼尔透镜2-2金刚石刀具超精密切削的切削速度如何选择?根据所使用的超精密机床的动特性和切削系统的动特性选取,即选择振动最小的转速。

1、精密和超精密加工代表了加工精度发展的不同阶段,通常,按加工精度划分,可将机械加工分为一般加工、精密加工、超精密加工三个阶段2、什么叫精密加工?加工精度在0.1~1µm,加工表面粗糙度在Ra0.02~0.1µm之间的加工方法称为精密加工。

3、什么叫超精密加工?加工精度高于0.1µm,加工表面粗糙度小于Ra0.01µm之间的加工方法称为超精密加工。

4、以下哪些是精密和超精密加工的分类?A.去除加工B.结合加工;C.变形加工;D.切削加工;E.磨粒加工F.特种加工;G.复合加工;5、影响精密与超精密加工的因素有哪些?加工机理、被加工材料、加工设备及其基础元部件、加工工具、检测与误差补偿、工作环境等。

6、我国今后发展精密与超精密加工技术的重点研究内容包括什么?(1)超精密加工的加工机理;(2)超精密加工设备制造技术;(3)超精密加工刀具、磨具及刃磨技术;(4)精密测量技术及误差补偿技术;(5)超精密加工工作环境条件。

7、举例说明超精密切削的应用范围有哪些?陀螺仪、激光反射镜、天文望远镜的反射镜、红外反射镜和红外透镜、雷达的波导管内腔、计算机磁盘、激光打印机的多面棱镜、录像机的磁头、复印机的硒鼓、菲尼尔透镜等由有色金属和非金属材料制成的零件。

8、超精密切削速度是如何选择的?超精密切削实际速度的选择根据所使用的超精密机床的动特性和切削系统的动特性选取,即选择振动最小的转速。

9、金刚石刀具的尺寸寿命甚高,高速切削时刀具磨损亦甚慢,因此刀具是否磨损以加工表面质量是否下降超差为依据,切削速度并不受刀具寿命的制约。

10、单晶金刚石刀具破损或磨损不能继续使用的标志是?加工表面粗糙度超过规定值。

11、简述超精密切削时切削参数对积屑瘤生成的影响?见书本P13-14。

12、简述超精密切削时积屑瘤对切削力和加工表面粗糙度的影响?见书本P14-15。

13、分别用1-2句话总结切削速度、进给量、修光刃、切削刃、背吃刀量变化对加工表面质量的影响?在常用超精密切削速度范围内,切削速度对加工表面粗糙度基本无影响;带有修光刃的刀具,当f<0.02mm/r时,进给量再减小对表面粗糙度影响不大;修光刃的长度过长,对加工表面粗糙度影响不大。

大尺寸单晶硅反射镜超精密连续抛光和检测的研究的开题报告一、研究背景单晶硅反射镜具有广泛的应用场景,如在太阳能电池板、光纤通信、半导体制造等领域中,都需要使用到大尺寸单晶硅反射镜。

这些领域对单晶硅反射镜的品质和精度要求非常高,因此需要进行超精密的连续抛光和检测。

目前,对大尺寸单晶硅反射镜的超精密连续抛光和检测技术研究还存在一些问题,例如,传统的研磨和抛光技术难以达到高品质反射镜的抛光要求,同时,传统的检测方法也难以满足高精度的反射镜检测要求。

因此,有必要对大尺寸单晶硅反射镜超精密连续抛光和检测技术进行探究。

二、研究目的本研究旨在开发一种适用于大尺寸单晶硅反射镜的超精密连续抛光技术,并结合高精度的检测方法对反射镜进行品质评估。

具体包括以下几个方面:1. 探索适用于大尺寸单晶硅反射镜的超精密连续抛光方法,研究不同抛光参数对反射镜表面质量的影响。

2. 设计并实现一套高精度的反射镜表面质量检测系统,并与传统的检测方法进行比较。

3. 进行大尺寸单晶硅反射镜的连续抛光和检测实验,验证所提出的超精密连续抛光技术和检测方法的有效性和可靠性。

三、研究内容1. 大尺寸单晶硅反射镜的超精密连续抛光技术研究:(1)分析反射镜表面质量对反射性能的影响,探索抛光参数的合理选择。

(2)设计和制造适用于大尺寸单晶硅反射镜的超精密抛光设备,研究抛光工艺和参数。

(3)对抛光后的反射镜表面进行形貌和质量的表征和分析。

2. 高精度反射镜表面质量检测系统研究:(1)研究反射镜检测技术,分析不同检测方法及其优缺点。

(2)设计并实现一套高精度的反射镜表面质量检测系统。

(3)对比传统检测方法,对反射镜表面的平面度、粗糙度及其他质量指标进行评估。

3. 大尺寸单晶硅反射镜的连续抛光和检测实验:(1)进行大尺寸单晶硅反射镜准备工作。

(2)采用所研发的超精密连续抛光技术对反射镜进行抛光。

(3)使用所研发的高精度反射镜表面质量检测系统对抛光后的反射镜表面进行测试和评估,与传统检测方法进行比较。

《精密制造技术与精密测量技术》课程标准二、课程性质和任务精密制造技术与精密测量技术是精密机械技术三年制高职专业设置的一门专业课,是学生具备了一定专业基础知识之后开设的课程。

该课程是学生了解精密加工技术与精密测量技术的基本理论知识的重要理论教学环节,开设一学期,教学时数为64学时,4学分。

本课程任务是介绍精密加工技术与精密测量技术的基本理论、优点及应用等内容,使学生具有精密加工技术与精密测量技术应用的能力。

通过本课程的学习,要求学生熟悉精密加工体系及发展、精密加工的特点、精密加工方法及其分类、使用机械常用测量器具的能力。

三、课程教学目标通过以工作任务导向,使高等职业学院的精密机械技术专业的学生了解与掌握精密加工技术与精密测量技术的基本理论及应用,使学生具有精密加工技术与精密测量技术应用的能力,为学生未来从事专业方面实际工作的能力奠定基础。

(一)知识目标1、熟悉精密加工体系及发展、精密加工的特点、精密加工方法及其分类;2、熟悉精密加工技术中热处理的安排;3、掌握金属精密加工工艺及超精密切削加工工艺;4、掌握精密测量技术。

(二)能力目标1、能明确精密切削加工机理、精密切削加工机床及其应用2、会制定典型零件的精密加工工艺3、会常用测量器具的使用(三)素质目标1)能够把理论知识与应用性较强实例有机结合起来,培养学生的专业实践能力。

同时使学生对专业知识职业能力有深入的理解2)通过知识教学的过程培养学生爱岗敬业与团队合作的基本素质。

四、课程内容与要求学时:64五、教学基本条件为保证理论课程的效果,上课时应在多媒体教室上课,同时应有相关的实验设备。

六、本课程与前后课程的联系本课程是精密机械技术专业的核心课程,本课程使用了《机械设计》,《公差配合与测量技术》,《机械制图》,《液压传动》,《电工与电子》,《企业管理》;《数控机床》等专业技术课。

是各专业技术课的综合应用。

七、课程实施建议1、该课程是一门实践性较强的课程,教学内容包括精密加工技术及测量技术基础等基础知识,涉及的知识面较宽。

精密和超精密加工技术的新进展精密和超精密加工技术是指不断追求更高精度、更细粒度、更小误差和更高效率的加工方法和技术。

这些技术广泛应用于航空航天、医疗器械、微电子、光学仪器等领域,对于产品的性能和质量有着至关重要的影响。

近年来,精密和超精密加工技术取得了许多突破性进展,本文将就此展开讨论。

精密加工技术是在传统机械加工的基础上发展起来的,通过精细的切削、研磨和抛光等手段,实现高精度、高光洁度的加工目标。

近年来,精密加工技术的发展取得了长足的进步,主要表现在以下几个方面:新型加工设备的研发和应用不断取得突破。

例如,五轴联动数控机床、激光加工机、电子束加工机等新型设备的出现,使得复杂零件的精密加工变得更加高效和准确。

新型加工材料的应用也取得了重要进展。

例如,工程塑料、陶瓷、复合材料等高性能非金属材料的广泛应用,使得精密加工的领域得以进一步拓展。

精密加工技术的智能化和自动化水平不断提升。

智能化加工设备能够实现自适应加工、无人值守加工等功能,提高加工效率和质量稳定性。

超精密加工技术是指比精密加工技术更为精细、精确的加工方法和技术。

随着科技的不断进步,超精密加工技术的应用越来越广泛,主要包括以下几个方面:超精密加工技术广泛应用于微电子领域。

微电子产业对于芯片的精度和光洁度要求极高,超精密加工技术能够实现高精度、高效率的微米级加工,对于提升微电子产业的发展水平和竞争力具有重要意义。

超精密加工技术在光学仪器领域也有着广泛的应用。

光学仪器对于透镜、反射镜等光学元件的精度和表面质量要求极高,超精密加工技术能够实现高精度、高稳定性的光学元件加工,对于提高光学仪器的性能和精度具有重要作用。

再次,超精密加工技术在航空航天领域也有着重要的应用。

航空航天领域对于零件的精度和可靠性要求极为严格,超精密加工技术能够实现高精度、高稳定性的零件加工,对于提升航空航天领域的产品质量和性能具有重要意义。

近年来,精密和超精密加工技术的研究和应用不断取得新的进展,在新型加工设备、新型加工材料和智能化加工等方面都取得了重要突破。

超精密切削加⼯主要指⾦刚⽯⼑具的超精密切削超精密切削加⼯主要指⾦刚⽯⼑具的超精密切削。

超精密切削的⼯作机理:普通的切削的切削深度⼀般远⼤于材料晶粒的尺⼨,切削加⼯以数⼗计的晶粒团为加⼯单位,在切削⼒的作⽤下从基体上去除⾦属。

⽽超精密加⼯的切削层很薄或尺⼨很⼩,切削深度和进给量必然很⼩,特别是亚微⽶和纳⽶级的超精密切削,切削深度通常⼩于材料晶粒直径,使的切削只能在晶粒内部进⾏。

超精密切削时的切削⼒的特征为:切削⼒微⼩,单位切削⼒很⼤,切削⼒随着切削深度的减⼩⽽增⼤,⽽在切深很⼩时切削⼒却急剧上升。

超精密切削加⼯的特点与应⽤(1)单位切削⼒⼤实现纳⽶级的超精密加⼯的物理实质是切断材料的分⼦、原⼦间的结合,实现原⼦或者分⼦的去除,因此切削⼒必须超过晶体内部的分⼦、原⼦结合⼒。

(2)切削温度由于超精密切削的切削⽤量极⼩以及⾦刚⽯⼑具和⼯件材料具有的⾼导热性,因此超精密切削温度相当低。

(3)⼑刃圆弧半径对最⼩切削厚度的限制⼑具刃⼝半径限制了其最⼩的切削厚度,⼑具刃⼝越⼩,允许的最⼩切削厚度也越⼩。

超精密切削的应⽤超精密加⼯主要⽤于加⼯软⾦属材料以及光学玻璃、⼤理⽯和碳素纤维板等⾮⾦属材料,主要加⼯对象是精度要求很⾼的镜⾯零件。

(下图是超精密切削球⾯镜的加⼯原理图)球⾯镜的加⼯原理1-主轴;2-凹⾯镜;3-⼑具轴超精密磨削超精密磨削是当代能达到最低磨削表⾯粗糙度值和最⾼加⼯精度的磨削⽅法。

超精密磨削去除量最薄,采⽤较⼩修整导程和吃⼑量来修整砂轮,是靠超微细磨粒等⾼微刃磨削作⽤,并采⽤较⼩的磨削⽤量磨削。

超精密磨削要求严格消除振动,并保证恒温及超净的⼯作环境。

超精密磨削的光磨微细摩擦作⽤带有⼀定的研抛作⽤性质。

1.超精密砂轮磨削的磨削超精密砂轮磨削机理:( 1 ) 超微量切除超精密磨削是⼀种极薄切削,切屑厚度极⼩,磨削深度可能⼩于晶粒的⼤⼩,磨削就在晶粒内进⾏,因此磨削⼒⼀定要超过晶体内部⾮常⼤的原⼦、分⼦结合⼒,从⽽磨粒上所承受的切应⼒就急速地增加并变得⾮常⼤,可能接近被磨削材料的剪切强度的极限。

离轴非球面反射镜设计与超精密加工技术温凌峰;姚亚斌;周启飚;赵军;孙红岩【摘要】离轴非球面反射镜的设计与加工涉及到零件非球面设计,工艺路线的安排,工装夹具设计,以及超精密加工设备的使用、检测等多方面技术,加工难度大,在国内属于先进的加工技术.通过进行工艺攻关,应用Pro/E软件进行零件三维曲面设计,优化了夹具设计,在减轻夹具质量的同时,保证了其具备足够的刚度、强度,从而减少了切削时的振动影响.在加工过程中,通过调整加工参数,保证了曲面的表面粗糙度和面形要求.运用三坐标测量装置对零件进行了精密测量,验证了零件的尺寸精度符合设计要求.该技术的使用对加工同类型非球面离轴反射镜具有很好的借鉴和推广作用.%Off-axis aspheric design and machining involved many fields such as design of aspheric surface parts ,arrangement of craft route, clamping design of tooling, operation of ultra-precision equipment, inspection and so on.it has the characteristic of difficult machining and belongs to developed machining technology.Through process reform, Pro/E parts 3D curved surface design was solved, optimization clamp design was solved, which reduced clamp weigh and ensured enough stiffness and strength, so vibration was reduced when cutting.Through adjusting machining parameters during operating, ensured roughness and surface shape, accurate measurement through three coordinates measurement device to parts testified size and accuracy neet design requirement.The usage of it has reference and promotion value to machining the same kind of aspheric off-axis mirror.【期刊名称】《新技术新工艺》【年(卷),期】2017(000)002【总页数】4页(P75-78)【关键词】非球面;离轴;反射镜;超精密加工【作者】温凌峰;姚亚斌;周启飚;赵军;孙红岩【作者单位】北方信息控制研究院集团有限公司,江苏扬州 225009;北方信息控制研究院集团有限公司,江苏扬州 225009;北方信息控制研究院集团有限公司,江苏扬州 225009;北方信息控制研究院集团有限公司,江苏扬州 225009;北方信息控制研究院集团有限公司,江苏扬州 225009【正文语种】中文【中图分类】TG519.3离轴非球面反射镜(以下简称反射镜)属于光学元件,具有精度高、可靠性高和性能优良等光学性能,被广泛应用于现代光电系统中;但由于非球面固有的复杂性,其设计、加工和检测相对于球面光学元件来讲比较困难,使得该技术在国内起步较晚,还未形成良好的加工体系,设备与工艺的衔接集成度差。

超精密加工技术在光学元件制造中的应用近年来,随着科技的不断发展和现代工业的不断进步,各种新型材料和光学器件也不断出现,为人类生产生活带来了无限的便利和发展。

而为了满足这些新型材料和光学器件在精度上的要求,超精密加工技术越来越被广泛地应用于光学元件的制造过程中。

一、超精密加工技术的概念和应用超精密加工技术是近年来迅猛发展起来的一种高精度加工技术,是指在微小尺寸范围内,对光学元件进行精密加工的机械加工技术。

这种技术利用了光束的自相干性和波前控制技术,可以对光学元件进行高精度的加工,并且实现微尺度的三维加工,并且其加工精度可以达到亚纳米甚至更高的水平。

超精密加工技术在光学元件的制造中,广泛应用于光学棱镜、光学透镜、光学反射器等领域。

这种技术在光学元件制造领域的应用可以解决传统机械加工技术在加工精度、表面质量等方面存在的局限性,可以实现更高效更精准的加工效果。

二、超精密加工技术在光学元件制造中的优势1. 高加工精度:超精密加工技术采用了非接触式的加工方式,避免了直接接触对工件产生的形变和精度损失,可以将加工精度控制在亚纳米甚至更高的水平,可以满足高精度光学元件的制造需求。

2. 高表面质量:超精密加工技术的加工过程需要在超高真空的环境下进行,可以避免采用传统机械加工技术所存在的磨损、热变形等问题,加工出来的表面非常光滑,表面质量非常高。

3. 可加工性广:超精密加工技术采用非接触加工方式,所以可以加工多种各样的材料,如单晶体、非金属材料、金属材料等。

三、超精密加工技术在光学元件制造中的应用案例1. 超精密加工技术在反射器制造中的应用:反射器是一种广泛应用于天文望远镜、光学测试等领域的光学器件,制造精度要求高,制造难度大。

超精密加工技术可以在单晶材料上实现反射镜的精密制造,可以实现数百万次的精密加工,从而达到亚纳米级的表面粗糙度和形状精度。

2. 超精密加工技术在透镜制造中的应用:透镜是光学元件中重要的一种,广泛应用于光学仪器、电子设备、照相机等领域。

多面反射镜的超精密切削一、多面反射镜过去多面反射镜只用作测量角度的标准光学元件,在一般情况下,是用它作为测量回转工作台分度精度的角度标准。

随着科学技术的发展,多面反射镜的用途也在不断地扩大,目前广泛地用于激光扫描的装置中,即让多面反射镜高速回转,使照射在多面反射镜上的激光束进行扫描。

利用多面反射镜制作的激光扫描装置用途很广,例如在激光打印机上使激光通过多面反射镜在感光鼓筒上进行扫描,而实现高速印刷。

除此之外,还在检查轧制钢板的表面缺陷及检查胶片等的缺陷,零件、物品等的识别,用a岛激光淬火、焊接等装置上都要使用多面反射镜。

在上述的各种用途中,以用在激光打印机上的多面反射镜精度最高、最有代表性。

图7-20所示是激光打印机的原理图。

多面反射镜是构成激光打印机的核心零件,只有多面反射镜的精度高,反射率高,打印机才能有高的析像度,像汉字、画像这样复杂的图像才能高速地印刷。

因此要求多面反射镜的几何形状精度高,反射镜面的粗糙度R。

值低。

图7—21所示是激光打印机用多面反射镜的技术要求。

从图中225可以看出,镜体的平行度和平面度精度均为0.5f,tm,镜面的角度误差在1“~y,而镜面所要求的粗糙度为R,0.01,ttm,平面度要求为A/5~2/10(Ne—Ni激光A=0.682 8『』m)c在一般情况下,作为激光反射镜必须满足的加工精度是:形状精度(平面度)低于0.1“m,表面粗糙度R。

0.01弘m,表面反射率大于85%,而且没有散乱光和衍射光。

过去因多面反射镜形状复杂,对几何形状精度和表面粗糙度的要求很高,故多采用研磨的方法进行加工。

图7—22为其工艺路线,因为加工工艺复杂,效率较低,所以成本很高。

近来由于多面反射镜用途的不断扩大,用研臃方法进行加工已远远满足不了要求,因而开发了丹j 铜及铜铝系合金等软金属以及塑料等材料,采用金刚石刀具超精密切削加工出多面反射镜的技术,其工艺路线见图7-23。

加工多面反射镜采用超精密切削与采用研磨相比,可以看出:采用超精密切削,工艺路线大大地l一感光滚筒:2一激比发振器;3~数字信号:4一电fi十算机;5一变调器;6-一激光束放大器;7一多【酊反射镜;8一壤焦透镜。

缩短,减少了热处理、电镀等工序;不会在被加工表面上残留有磨料,也不会出现研磨时常有的塌边现象;可以批量生产,因而成本低。

近年来通过大量的试验研究,采用金刚石刀具的超精密切削方法,不仅可以加工像多面反射镜这样较小的反射镜面,而且还可以加工各种平面镜、球面镜、非球面镜和透镜等大直径的镜面。

尽管采用金刚石刀具切削加工镜面有许多优点,但因这还是个新技术,无论是在加工机床、金刚石刀具的形状角度、被加工材料的可加工性、切削方法、切削条件、镜面的评价方法等方面,还存在许多问题需进一步深入地研究和探讨.二、多面反射镜加工机床及其特点切削加工是基于机床的复映原则进行的。

要得到镜面和必要的几何形状精度,就必须有相应高的机床精度和性能。

多面反射镜的加工机床是按第二章第六节所介绍的各种超精密加工用的各部件组合而成的。

回转主轴与直线运动导轨均采用空气静压轴承支承。

国外有一种金刚石刀具切削力U_-L多面反射镜用的机床,它有两个正变并单独驱动的高精度空气静压回转主轴。

左边的主轴为装夹工件(多面镜)用,它可以按多面镜的分度要求进行精确分度。

右边的主轴用于安装金刚石刀具,它具有精确的进给和走刀机构。

用这种机床切削加工的庐40mm,厚度8mm的八面体铝合金反射镜。

面积为15.3ram×8rnm的各镜面的平面度均可低于0.2”m,粗糙度值低于R。

0.02,urn。

所用的时间仅为用研磨加工的数十分之一。

另一种超精密切削多面反射镜专用机床的回转主轴采用超精密球面空气轴承支承。

导轨为超精密直线运动空气静压支承导轨。

它是加工激光打印机用多面反射镜的专用加工机床,以铣削方式进行加工。

其铸铁床身具有很高的结构刚度,在其上安装具有双V型导轨的床鞍。

由床鞍进行吃刀进给和定位。

安装工件的工作台可以直线运动,采用空气静压支承。

工件的走刀、进给通过介于驱动装置之间的空气静压联轴器来实现。

工件装在特制的多齿盘分度:【作台上,其分度精度为l”。

刀具安装在刀具主轴的刀盘上。

主轴采用球面空气静压主轴,刀盘上装有两个金刚石刀具,它可以精确地调整刀尖高度,使一个刀具进行粗加工,另一个刀具进行精加工,即粗、精加工同时进行。

机床的全部操作均集中在操作台上。

此外,还有切削用的喷雾装置和切屑、尘雾的收集装置等。

在此机床上可以加工内切圆及庐30~4,200mm的多面反射镜。

反射镜的面数可以由多齿分度盘确定,面数不限,可以自由选择。

为了能成批、稳定地切削加工出合格的多面反射镜,不仅机床本身要有足够的精度,足够的刚度、热稳定性和排除机床内部的振动装置,而且对环境也有严格的要求。

为了得到长时间的热稳定性,必须把机床设置在恒温间里。

要用空气弹簧隔断外部的振源,同时也要求供给空气静压轴承和导轨的空气温度和压力稳定。

三、金刚石刀具及其调整镜面加工用的金刚石刀具,不仅要仔细地选择制作刀具的金刚石原料及其结晶方位,而且刀具的切削刃要锋利,不允许有缺损。

刀具前刀面和后刀面均不允许有研磨的条痕。

切削反射镜面的金刚石刀具有两种:用于粗加工的刀具刀尖半径小,通常为5~lOmm;用于精加工的刀具刀尖半径大,刀尖半径大于760ram或为直线切削刃刀具。

刀尖半径小(5~lOmm)的刀具调整容易,由于挤光量小和切削力小,所以因切削而产生的残留应力也小,可以得到高平面度的表面。

另外在刀具磨损的情况下,可以使刀具的切削点错开,从而延长刀具的使用寿命。

但是因为刀尖半径小,要想得到没有切削条痕、没有衍射和散乱光的表面,将是很困难的。

刀尖半径大或直线切削刃刀具,如果刀具的位置调整得适当,由于挤光效应,可以得到没有切削条痕的良好镜面。

但要正确地调整刀具的位置,使其处于良好的切削状态是很棘手的问题,必须有丰富的切削经验才能很好地掌握它。

刀具半径大或直线切削刃刀具,切削力大,工具的调整状态和切削刃的锋利性,将影响切削表面的平面度。

而且由于挤压而产生的残留应力,也将使平面度变坏。

综上所述,镜面切削所用的刀具在很大程度上决定了被切削表面状态。

为了得到没有衍射光和散乱光的镜面,夹持刀具的夹具应具有很好的微调机构。

根据经验,在刀具的调整范围内,在走刀的方向上使刀具稍微向前倾斜,可以得到较好的切削效果。

为了使被切削的表面没有切削条痕,不要使用刚经过刃磨的新刀具,采用已经用过一段时间并具有初期磨损状态的刀具较好。

究竟什么样的初期磨损状态为好,目前还不能定量地确定。

按经验对于新刀具最好先用10~30tzm大的吃刀深度进行一段时间切削,以促进刀具的初期磨损,然后再正式使用。

这样可以在较短的时间内获得良好的镜面。

随着切削的进行,将在刀具的刀口上附着如图7-24(口)所示的熔着物,看上去好像产生了磨损,实际上不是磨损,它对切削没有影响。

用4096的氢氧化钠(NaOH)溶液可以很容易地将其清洗掉。

图7—24(b)示出经清洗后去掉熔着物的切削刃,可以看出切削刃仍良好无损。

四、多面反射镜的材质与镜面加工1.反射镜的材料因多面反射镜在使用中要进行高速回转,制造多面反射镜的材料要有足够的强度,可以承受高速回转所产生的离心力,且可用金刚石刀具超精密切削加工成镜面。

此类材_jls以铝合金最为合适。

但经试验证明,并不是所有的铝合金均可以/jn-r成镜面,即使是同一牌号的铝合金,因生产厂家不同,加工效果也不同,有的甚至不能加工出镜面。

从光学镑面的观点出发,对材料中的夹杂物的大小和数量都要有要求。

一般情况下不经切削试裂是很难判断出是否可以加工出镜面来的。

目前,多面反射镜多用AI—Mg合金,硬度为58HB,这种材料的夹杂物,结晶颗粒和晶界状况都较好。

但是由于材料的硬度差和结晶方位的各向异性的影响,在被切削的表面上将产生加工段差或产生切削痕。

图7-25所示是铝合金在镜面切削时因结晶的各向男性和硬度差所产生的加工段差和切削痕迹。

对铝合金来说,加工段差的高度可以说是递种材料的表面粗糙度的加工极限。

目前激光打印机的光源已从He—Ne激光变为半导体激光,从而使打印机小型化,躏低了成本。

但是铝合金的多面反射镜对二者的反射率却有一定的差别。

对He—Ne激井(波长A=0.623 8tan)的反射率可达90%,而对半导体激光(波长A=0.780-0.80胂)雕反射率则只有85%--87%。

因此在使用半导体激光的打印机中,所使用的多面反射镜茑是在铝合金的反射镜面上,真空镀上一层金膜,或是使用无氧铜的多面反射镜。

但是镀盒膜将使成本提高。

而用无氧铜的反射镜,因其密度比铝合金重3倍多,这将使轴承的负布增大,这不但增加了设计高速回转轴承部分的困难,而且也影响使用寿命。

除上述材料外,也有在铝合金上镀上一层非电解镍,然后再经金刚石刀具超精密蔹削。

但是因为镀层的质量不均匀,再加上成本高,与切削铝合金相比,刀具的寿命低等缺点,故使用不多。

目前正在对没有夹杂物和结晶晶界、密度又很小的丙烯酸酯、聚碳酸酯等树脂材料进行试验,制作多面反射镜。

2.镜面的加工多面镜镜面部分的加工是多面镜加工的最后一道工序。

将其部分已加工好,镜面部分也经过粗加:【的工件,安装在夹其中,然后在机床的多齿分度盘上经定心后夹紧。

根据:工件的材质,尺寸大小和多面镜的面数,确定加工条件。

若是全自动专用机床,只要将加工条件输入给控制系统,然后开动机床,便可以全部自动地完成所有镜面的加工。

如果不是多面镜的专用机床,则需每加工完一面后,根据要求用多齿分度盘分度后再加工下一个镜面。

为了提高生产效率,可将数个多面镜装夹在一个心轴上进行多件加工。

切削镜面时,在刀具主轴的刀盘上装有两把金刚石刀具,其中一把是刀尖半径为R5ntm的烧结金刚石刀具,用它进行粗加工;另一把是刀尖半径大或直线切削刃的:疋然单晶金刚石刀具,用它进行超精密加工。

这两把刀具在刀盘上安装时,在刀盘的径向E两把刀具要互相错开。

在轴向上精加:【二用的刀具应比粗加工用的刀具高出一精加工余量,这样在一次走刀中便可以同时完成粗、精加工。

粗加工的余量不能取得太大,如果粗加工余量太大,在被切削表面的四周将产生毛刺,为此粗加工的吃刀深度一般取0.05~0.1 ITllTI为宜。

根据所要求的表面粗糙度和刀具调整的状态,采用不同的切削加工条件。

表7—7列出铝镁合金多面反射镜的切削加工条件,如果粗、精加工在一次走刀中同时进行时,则应按精加工选取切削加工条件。

目前,切削速度与金刚石刀具寿命之间的关系尚不明确。

所以在选择切削速度时,主要考虑要避开机械的共振区,也要提高加工效率。

一般刀盘的转速在1500~2500r/min (切削速度500~900m/min)时较合适。