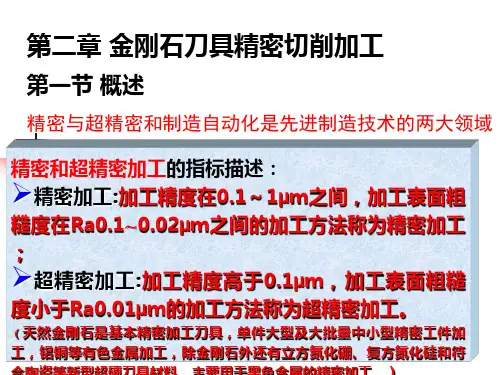

第二章 精密切削加工分析

- 格式:ppt

- 大小:3.85 MB

- 文档页数:110

精密切削加工总结汇报精密切削加工是一项极其重要的制造工艺,它在许多行业中扮演着关键的角色。

在本次总结汇报中,我将对精密切削加工的定义、应用领域、工艺流程、优势和挑战等方面进行详细讨论。

精密切削加工是一种通过切削材料来获得极高精度和表面质量的制造工艺。

该技术广泛应用于航空航天、汽车、医疗器械、光学仪器等高要求的行业。

在这些领域中,零部件的精度和表面质量是至关重要的,而精密切削加工能够通过各种切削工具和机床来实现这些要求。

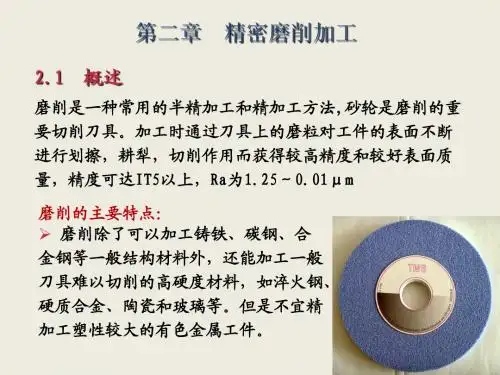

精密切削加工的工艺主要包括车削、铣削、磨削、电火花加工和线切割等。

这些工艺可以实现对工件的内外形状、尺寸和表面质量的高精度加工。

例如,车削可以用于加工旋转对称的工件,而磨削可以用于加工高硬度材料和形状复杂的工件。

通过灵活运用这些工艺,可以满足不同行业对零部件高精度加工的需求。

精密切削加工与其他制造工艺相比具有许多优势。

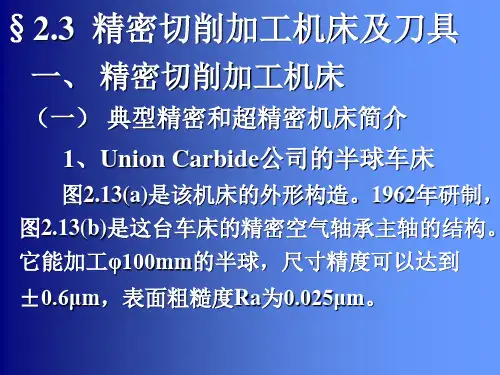

首先,它可以实现高精度加工,精度可以达到亚微米甚至纳米级。

其次,精密切削加工可以获得优异的表面质量,满足行业对光学和光电零件高光洁度的要求。

此外,该工艺还可以适用于各种材料,包括金属、复合材料和陶瓷等,具有非常广泛的应用领域。

然而,精密切削加工也面临一些挑战。

首先,该工艺对设备和工具的要求非常高,需要高精度的切削工具和稳定的机床。

此外,加工过程中还存在工件变形的问题,特别是对于大尺寸和细长的工件来说更加明显。

同时,精密切削加工的工艺参数选择和优化也是一个复杂的任务,需要对材料、切削力、温度等因素进行综合考量。

为了解决这些挑战,我们可以借助先进的切削技术和工艺改进来提高效率和质量。

例如,通过引入高速切削和超精密切削技术,可以提高加工速度和表面质量。

另外,通过优化刀具和刀具材料的选择,可以降低切削力和热变形。

总之,精密切削加工是一项不可或缺的制造工艺,具有广泛的应用领域和重要的经济意义。

在未来,随着科技的进步和工艺的改进,精密切削加工将会进一步提高加工效率和质量,为各行业的发展做出更大的贡献。

机械制造技术课件第二章金属切削基本原理一、教学内容本节课我们将学习《机械制造技术》教材第二章的内容——金属切削基本原理。

具体包括:金属切削的基本概念、切削运动与切削要素、刀具材料及刀具角度、切削力与切削温度、切削液的作用及选用。

二、教学目标1. 理解并掌握金属切削的基本概念、切削运动及切削要素;2. 掌握刀具材料、刀具角度对切削过程的影响;3. 了解切削力、切削温度的产生及变化规律,掌握切削液的选用原则。

三、教学难点与重点教学难点:切削力与切削温度的计算及影响因素、刀具角度的选取。

教学重点:金属切削基本概念、切削运动与切削要素、刀具材料及刀具角度、切削液的选用。

四、教具与学具准备1. 教具:金属切削演示模型、刀具实物、切削液样品;2. 学具:教材、笔记本、计算器。

五、教学过程1. 实践情景引入:展示金属切削加工的实际场景,引导学生思考切削加工中的基本问题;2. 理论讲解:a. 金属切削的基本概念;b. 切削运动与切削要素;c. 刀具材料及刀具角度;d. 切削力与切削温度;e. 切削液的作用及选用;3. 例题讲解:通过具体例题,讲解切削力与切削温度的计算方法,以及刀具角度的选取原则;4. 随堂练习:布置相关练习题,巩固所学知识;六、板书设计1. 金属切削基本概念;2. 切削运动与切削要素;3. 刀具材料及刀具角度;4. 切削力与切削温度;5. 切削液的选用。

七、作业设计1. 作业题目:a. 解释金属切削的基本概念;b. 列出切削运动及切削要素;c. 分析刀具材料、刀具角度对切削过程的影响;d. 计算给定条件下的切削力与切削温度;e. 论述切削液的选用原则。

2. 答案:a. 略;b. 略;c. 略;d. 略;e. 略。

八、课后反思及拓展延伸1. 反思:本节课学生对金属切削基本原理的理解程度,以及切削力与切削温度的计算掌握情况;2. 拓展延伸:引导学生了解金属切削技术的发展趋势,如高速切削、绿色切削等。

精密机械加工中的切削力分析与刀具选择在精密机械加工领域,切削力分析与刀具选择是关键的技术问题。

准确的切削力分析可以帮助优化加工过程、提高加工精度和效率。

同时,选择合适的刀具也是保证加工品质的重要因素。

本文将对精密机械加工中的切削力进行分析,并探讨刀具的选择方法。

一、切削力分析精密机械加工中的切削力是指在切削过程中作用在刀具上的力。

切削力的大小与加工材料、切削条件、刀具性能等因素密切相关。

准确的切削力分析可以指导加工参数的优化和刀具的选择。

1. 切削力的计算方法切削力的计算方法主要有:经验公式法、力学模型法和数值模拟法。

(1)经验公式法:经验公式法是基于实际生产经验总结出来的计算方法。

通过测量切削力和各个加工参数的关系,建立经验公式进行计算。

这种方法简单易行,适用于部分常见加工情况,但精度较低,应用范围有限。

(2)力学模型法:力学模型法基于切削力的力学原理建立数学模型进行计算。

该方法需要考虑切削过程中的各种影响因素,如材料特性、刀具几何形状等。

力学模型法计算精度较高,适用于较为复杂的加工情况,但建模过程复杂,需要具备较高的专业知识。

(3)数值模拟法:数值模拟法利用计算机进行切削力分析,通过建立几何模型和物理模型,采用数值方法求解切削力的分布和大小。

这种方法可以考虑各种复杂加工情况和刀具形状,计算精度较高,但需要较高的计算资源和软件工具支持。

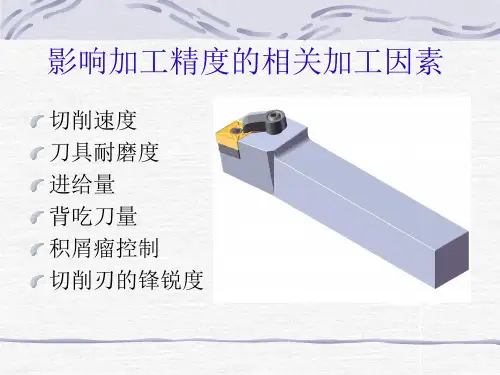

2. 切削力的影响因素切削力的大小受到多种因素的影响,主要包括:(1)材料硬度:材料硬度越高,切削力越大。

(2)切削速度:切削速度增加,切削力一般也会增加。

(3)进给速度:进给速度增加,切削力也会相应增加。

(4)切削深度:切削深度增加,切削力也会增加。

(5)切削角度:合理选择切削角度可以减小切削力。

3. 切削力的测量方法切削力的测量方法主要有:直接测力法、敏感元件法和间接法。

(1)直接测力法:直接测力法通过采用力传感器或测力仪器,直接测量切削过程中的切削力。

这种方法能够提供准确的切削力数据,适用于实际加工过程中的力学参数测量。

第二章切削原理、第三章刀具练习题一、填空题1、铣刀旋转方向与工件进给方向相同,称顺铣方式。

2、切削层面积平面与切削用量的关系是:切削层面积平面仅与背吃刀量a p和进给量f有关,f增加,切削厚度增加。

a p增加,切削层宽度增加。

3、刀具前角越_大_,切削刃越锋利,使剪切角增大,变形系数减小,因此,切削变形减小。

7、在刀具材料中,_硬质合金用于切削速度很高、难加工材料的场合,制造形状较简单的刀具。

12、切削用量的顺序是先选背吃刀量,后选进给量,最后选切削速度。

13、切削用量的三要素是切削速度v、进给量f、切削深度a p。

19、刀具材料分为工具钢、硬质合金、陶瓷刀具、超硬刀具四大类。

21、粗加工时选择较小前角,精加工时选择较大前角。

28、铣削过程中所选用的切削用量称为铣削用量,铣削用量包括铣削宽度、铣削深度、铣削速度、进给量。

33、在切削过程中,工件上形成三个表面:①已加工表面;②待加工表面;③加工表面。

36、一个机械加工工艺系统由机床、夹具、刀具和工件构成。

37、切削运动由主运动、进给运动及辅助运动组成。

39、切削合力可分解为_主切削力、_进给力和_背向力三个分力。

二、解释下列术语1.积屑瘤:以中速或较低的切削速度切削塑性金属时,常在刀具前面粘结一些工件材料,形成一个硬度很高的楔块,称为积屑瘤。

2.顺铣法:铣刀的旋转切入方向与工件的进给方向相同的铣削方式称顺铣法。

3.加工硬化:已加工表面经过严重塑性变形而使表面硬度增大,这种现象称为加工硬化。

4、刀具耐用度:刀具刃磨后开始切削至磨损量达到磨钝标准的总切削时间。

5、机夹车刀:采用普通刀片,用机械夹固的方法将刀片夹持在刀杆上使用的车刀。

6、逆铣法:铣刀的旋转切入方向与工件的进给方向相反的铣削方式称逆铣法。

三、判断题1.(×)高速钢是一种含合金元素较多的工具钢,由硬度和熔点很高的碳化物和金属粘结剂组成。

2.(√)刀具切削部位材料的硬度必须大于工件材料的硬度。