超高速超精密加工技术

- 格式:pptx

- 大小:1.72 MB

- 文档页数:36

术工技加工与超高速加超精密一、技术概述超高速加工技术是指采用超硬材料的刃具,通过极大地提高切削速。

技术和加工质量的现代加工度和进给速度来提高材料切除率、加工精度超高速加工的切削速度范围因不同的工件材料、不同的切削方式而异。

目前,一般认为,超高速切削各种材料的切速范围为:铝合金已超过1600m/min,铸铁为1500m/min,超耐热镍合金达300m/min,钛合金达150~1000m/min,纤维增强塑料为2000~9000m/min。

各种切削工艺的切速范围为:车削700~7000m/min,铣削300~6000m/min,钻以上等等。

削250m/s削200~1100m/min,磨超高速加工技术主要包括:超高速切削与磨削机理研究,超高速主轴单元制造技术,超高速进给单元制造技术,超高速加工用刀具与磨具等。

术在线自动检测与控制技制造技术,超高速加工-c超精密加工当前是指被加工零件的尺寸精度高于0.1μm,表面粗糙度Ra 小于0.025μm,以及所用机床定位精度的分辨率和重复性高于0.01μm 的加工技术,亦称之为亚微米级加工技术,且正在向纳米级加工技术发展。

超精密加工技术主要包括:超精密加工的机理研究,超精密加工的设备制造技术研究,超精密加工工具及刃磨技术研究,超精密测量技术研究。

条件和误差补偿技术研究,超精密加工工作环境展趋势外发二、现状及国内高速加工.超1工业发达国家对超高速加工的研究起步早,水平高。

在此项技术中,意大利等。

国、主要有德国、日本、美处于领先地位的国家在超高速加工技术中,超硬材料工具是实现超高速加工的前提和先决条件,超高速切削磨削技术是现代超高速加工的工艺方法,而高速数控机床和加工中心则是实现超高速加工的关键设备。

目前,刀具材料已从碳素钢和合金工具钢,经高速钢、硬质合金钢、陶瓷材料,发展到人造金刚石及聚晶金刚石(PCD)、立方氮化硼及聚晶立方氮化硼(CBN)。

切削速度亦随着刀具材料创新而从以前的12m/min 提高到1200m/min 以上。

磨削技术论文:超高速磨削及其优势探析一、概述超高速磨削作为一种高精度精密加工技术,已在各个领域得到广泛应用。

本文将从超高速磨削的基本原理入手,分析其优势,探讨其在建筑领域的应用前景。

二、基本原理超高速磨削是利用高速旋转的砂轮磨削工件表面,以达到高精度加工的一种技术。

它与传统的磨削技术不同之处在于,超高速磨削使用的砂轮转速通常在1万~10万转/分之间,较传统的磨削转速快得多。

这种高速磨削技术可以大幅提高加工效率,同时还能够获得更高的精度和光洁度。

三、优势分析1. 精度高超高速磨削的砂轮转速快,磨削力大,可以快速去除工件表面杂质,得到更加精细的加工表面,精度可达到0.005mm以下。

2. 效率高由于砂轮转速快,磨削力大,超高速磨削速度比传统磨削技术快得多。

工件加工时间可以降低30%以上,大幅提高生产效率。

3. 造价低超高速磨削使用的砂轮寿命长,能够在保证加工效率的情况下,延长更换周期,降低磨具成本。

4. 应用范围广超高速磨削是一种高效、环保、精细化的磨削技术,可适用于各种材料的加工,包括金属、非金属材料、陶瓷材料等。

5. 环保超高速磨削使用的是无毒、无害、无污染的磨料,减少了对环境的污染。

四、应用前景在建筑领域,超高速磨削技术可以用于加工各类构件。

它能够大幅节约加工时间,提高生产效率。

同时,它还能精细加工各类构件表面,达到工艺标准,节约原材料,降低生产成本。

在未来,超高速磨削技术有望得到更加广泛的应用。

五、案例分析1. XXX公司的构件加工中,采用超高速磨削技术,成功优化了加工效率,降低了产品成本,得到了客户的一致好评。

2. XX公司将超高速磨削技术应用于钢筋加工中,减少了加工时间,提高了钢筋的精度和尺寸的一致性,受到了建筑公司的赞扬。

3. XX公司采用超高速磨削技术加工门窗构件,成功提高了构件的表面精度和光洁度,降低了产品的废品率,提高了客户的满意度。

4. XX公司采用超高速磨削技术加工凸轮、传动齿轮等构件,减少了加工时间,提高了精度和表面光洁度,获得了广泛应用。

超精密加工制造技术

超精密加工制造技术

超精密加工制造技术是指采用精密加工制造技术,利用激光、电子束、水刀、高速钻以及特种机床,对零部件或组件进行加工,以达到更高精度,更优质品质的制造目的。

目前,超精密加工制造技术主要用于航空、航天、船舶、汽车、医疗设备等高端产品的制造。

它能够满足产品的精密度需求,提高制造材料的品质,并减少制造成本。

超精密加工制造技术有多种,如激光切割技术、EDM(电子束机)技术、高速钻加工技术、高压水刀技术、精密机床加工技术等。

这些技术的应用将极大地提高产品的加工精度,减少加工损耗,从而满足客户对产品加工精度的要求。

超精密加工制造技术有其特定的要求,需要选用正确的机床、加工参数、工艺条件和制造材料,以保证制造出精确的零件或组件。

因此,超精密加工制造技术对制造者具有重大意义,它为制造者提供了一种制造更精确的零件和组件的方法,从而满足客户的高要求。

而且,利用超精密加工制造技术也可以大大节省加工成本,从而提高制造的竞争力。

- 1 -。

机械制造与自动化的新工艺和新方法随着机械工业的发展和科学技术的进步,机械制造工艺的内涵和外延不断发生变化常规工艺不断优化并普及,原来十分严格的工艺界限和分工,如下料和加工、毛坯制造和零件加工,粗加工和精加工、冷加工和热加工等在界限上逐步趋于淡化,在功能上趋于交叉,各种先进加工方法不断出现和发展。

以下为一些机械制造的新工艺和新方法:1、超高速加工技术超高速加工技术是指采用超硬材料刀具磨具和高速运动的自动化制造设备,以极大的切削速度来达到提高材料切除率、加工精度和加工质量的现代加工技术.超高速加工能使被加工金属材料在切除过程中的剪切滑移速度达到或超过某个极限值,使切削加工过程所消耗的能量、切削力、加工表面温度、刀具磨具磨损、加工表面质量、加工效率等明显优于常规切削速度下的指标,它是提高切削和磨削效果、提高加工质量、加工精度和降低加工成本的重要手段。

与常规切削加工相比,超高速加工有以下优点:(1)随着进给速度的提高,单位时间内材料的切除率可以增加3-6倍,可以大幅度缩短零件加工的切削工时,显著提高生产率。

(2)切削力可以降低30%以上。

(3)切削过程极其迅速,95%以上的切削热被切屑带走,来不及传给工件,故特别适合加工容易热变形的零件。

(4)机床作高速运转,振动频率特别高,工作平稳振动小,因而能加工非常精密、非常光洁的零件。

2、超精密加工技术超精密加工是指加工精度和表面质量达到极高程度的精密加工工艺.目前超精密加工的主要手段有:金刚石刀具超精切削,金刚石砂轮和CBN砂轮超精密磨削、超精密研磨和抛光、精密特种加工和复合加工。

金刚石砂轮超精密磨削是当前超精密加工的重要研究方向之一,其主要加工方式有外圆磨、无心磨、、沟槽磨和切割等,被加工材料有陶瓷、半导体等难加工材料,其关键技术包括金刚石砂轮的修整、微粉金刚石砂轮超精密磨削等。

金刚石砂轮的修整包括整形和修锐两部分,对于密实型无气孔的金刚石砂轮,如金属结合剂金刚石砂轮,一般在整形后还需要修锐;有气孔型陶瓷结合剂金刚石砂轮在整形后即可使用。

超高速精密加工技术研究超高速精密加工技术是近年来制造领域的重要技术之一,它可以实现对各种材料的高速、高精度、高质量的加工,广泛应用于航空、航天、光学、电子、汽车等领域。

本文将从技术发展、应用领域以及未来发展等方面对超高速精密加工技术进行探讨。

一、技术发展超高速精密加工技术最早起源于日本,1975年,日本理化学研究所研制成功了激光磨削技术,这使得加工速度和精度大大提高。

1980年代初,随着计算机数控技术的发展,超高速加工被广泛应用于模具加工和精密加工领域。

此后,各种新的超高速加工技术如电解加工、电火花加工、等离子体加工、水喷射加工、纳米加工等相继出现,使得加工精度和速度更加突出。

二、应用领域在航空领域,超高速精密加工技术被广泛应用于航空发动机叶片制造、螺旋桨制造等方面。

这些领域对零件要求的精度和表面质量非常高,超高速加工技术可以保证零件的质量和稳定性。

在航天领域,超高速精密加工技术可以用于制造太阳能电池板、航天器外壳、反射镜等。

这些零件的加工难度非常大,超高速加工技术可以大大提高生产效率和品质。

在电子领域,超高速精密加工技术主要应用于半导体芯片加工、各类机械零件加工等方面。

这些领域对零件尺寸和表面精度要求非常高,超高速加工技术可以极大提高生产效率和品质。

在汽车领域,超高速精密加工技术主要应用于发动机零件加工、车身零件加工等方面。

这些领域对零件质量和精度要求较高,超高速加工技术可以保证零件的生产效率和品质。

三、未来发展未来,超高速精密加工技术将继续向深度化和高效化方向发展。

一方面,随着新材料的出现,超高速加工技术将有更广泛的应用领域。

另一方面,随着机械、电子、计算机等技术手段的不断提高,超高速加工技术将更具创新性和智能化。

四、结语超高速精密加工技术是当前制造领域中具有重要地位的技术之一,它的发展对制造业的发展具有重要意义。

未来,随着技术手段的不断提高和领域的不断拓展,超高速加工将更好地服务于制造业的进步和发展。

超精密加工技术在材料制造中的应用随着科技的不断发展,超精密加工技术在材料制造领域中日益得到广泛应用。

超精密加工技术已经成为了当代材料制造的重要工具,它可以帮助我们制造各种高精度、高性能、高材料的产品,为现代产业的发展提供了有力的技术支撑。

一、超精密加工技术的基本概念超精密加工技术是一种较为先进的加工技术,它的原理是通过在工件表面上形成微小的切削屑来实现对工件的加工。

同时,该技术还可以利用其高精度的控制系统,对工件进行高精度的加工和加工参数的调整,以实现对工件加工的最优化。

超精密加工技术已经被广泛应用于各种工程领域中,如电子元器件加工、汽车制造、航空航天制造和精密半导体制造等。

这些领域所需要的产品均需要高精度、高性能和高材料的工件来支持其功能,因此超精密加工技术的应用对于这些领域的发展具有非常关键的作用。

二、超精密加工技术的应用范围目前,超精密加工技术的应用领域已经相当广泛,其中主要包括以下几个方面:1、半导体工业由于半导体工业对于制造产品的精度和质量要求很高,因此超精密加工技术可以为半导体工业提供非常有力的技术支持。

在半导体制造过程中,超精密加工技术可以用于制造高精度的微电子器件、光学器件和微机械系统等。

2、光学工业光学工业则需要制造大量的高性能光学元件,其中的加工难度尤为突出。

超精密加工技术可以实现对光学元件表面的质量进行高精度的加工,为光学工业的发展提供了关键的技术支持。

3、医疗器械在医疗器械的制造过程中,超精密加工技术可以实现医疗器械零部件的高精度加工和改进产品的结构设计。

这些器械的高精度制造,可以为提高医疗器械的制造水平和疗效提供技术保障。

4、汽车工业在汽车工业中,超精密加工技术可以用于制造高精度零部件,包括汽车发动机的部件以及底盘零部件等。

这些零部件可以提高汽车的性能,同时降低燃油的消耗和减少环境污染。

三、超精密加工技术在材料制造中的优势超精密加工技术具有很多优势,它可以大大提高加工效率,同时还可以实现对工件的高度可控性和高剛度的加工精度,为快速生产高质量的零部件提供了保障。

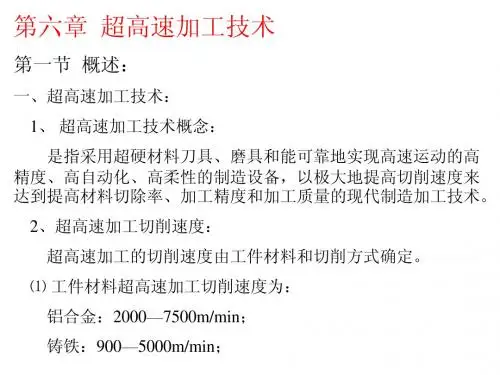

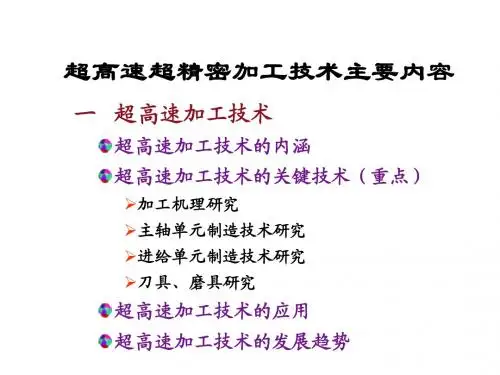

超高速加工与超精密加工技术一、技术概述超高速加工技术是指采纳超硬材料的刃具,通过极大地提高切削速度和进给速度来提高材料切除率、加工精度和加工质量的现代加工技术。

超高速加工的切削速度范围因不同的工件材料、不同的切削方式而异。

目前,一般认为,超高速切削各种材料的切速范围为:铝合金已超过1600m/min,铸铁为1500m/min,超耐热镍合金达300m/min,钛合金达150~1000m/min,纤维加强塑料为2000~9000m/min。

各种切削工艺的切速范围为:车削700~7000m/min,铣削300~6000m/min,钻削200~1100m/min,磨削250m/s以上等等。

超高速加工技术重要包括:超高速切削与磨削机理讨论,超高速主轴单元制造技术,超高速进给单元制造技术,超高速加工用刀具与磨具制造技术,超高速加工在线自动检测与掌控技术等。

超精密加工当前是指被加工零件的尺寸精度高于0.1m,表面粗糙度Ra小于0.025m,以及所用机床定位精度的辨别率和重复性高于0.01m的加工技术,亦称之为亚微米级加工技术,且正在向纳米级加工技术进展。

超精密加工技术重要包括:超精密加工的机理讨论,超精密加工的设备制造技术讨论,超精密加工工具及刃磨技术讨论,超精密测量技术和误差补偿技术讨论,超精密加工工作环境条件讨论。

二、现状及国内外进展趋势1.超高速加工工业发达国家对超高速加工的讨论起步早,水平高。

在此项技术中,处于领先地位的国家重要有德国、日本、美国、意大利等。

在超高速加工技术中,超硬材料工具是实现超高速加工的前提和先决条件,超高速切削磨削技术是现代超高速加工的工艺方法,而高速数控机床和加工中心则是实现超高速加工的关键设备。

目前,刀具材料已从碳素钢和合金工具钢,经高速钢、硬质合金钢、陶瓷材料,进展到人造金刚石及聚晶金刚石(PCD)、立方氮化硼及聚晶立方氮化硼(CBN)。

切削速度亦随着刀具材料创新而从以前的12m/min提高到1200m/min以上。

外文原文:Ultraprecisio processing,andultra-high-speedprocessing technologiesFirst, Technical overviewSophisticated, ultra-precision processing is a relative concept but as a general increase in the level of craftsmanship, different divisions have different age limits, but no strict uniform standards. From the current level of mechanical processing technology and ultra precision processing usually processing precision<0.3μm ,Surface roughness Ra value<0.03μm.Hypervelocity processing technology refers to the cutlery used paint materials through greatly increased cutting speed and chin to improve the material removal rate of speed, accuracy and Processing processing quality modern processing technology. Hypervelocity scope for cutting speed processing different working materials, different ways and different machines. Currently, the general view, ultra high speed machining of the cutting speed range of materials : aluminum alloy over 1600m /min, cast iron for 1500m /min, ultra heat -300m /min nickel alloys, titanium alloys to 150 ~1000m /min, fibre reinforced plastics for 2000 ~9000m /min. The cutting speed range of alternative processes for Chexue 700 ~7000m /min, Xianxiao 300 ~6000m /min, drilling 200 ~1100m /min, grinding 250m /s above, and so on.Ultra high speed processing technologies include : ultra high speed machining and grinding research mechanisms, hypervelocity main modules manufacturing technology, ultra high speed into the module manufacturing technology, ultra high-speed processing with cutlery and abrasive manufacturing technology, ultra high speed processing online automatic detection and control technologies.Ultra precision processing refers to the current processing components size precision than 0.1μm, the surface roughness Ra <0.025 μm, and the machine tools used in the resolution positioning accuracy and repetitive than 0.01μm processing technology, also known as the Asian micrometres processing technology, and is to nano-class processing technology development.Ultra precision processing technology include : ultra precision processing experiment,ultra precision processing equipment manufacturing technology research, tools and Renmo super precision processing technology research, technology and ultra-precision measurement error compensation technology research, ultra precision processing work study environmental conditions.Second, the current situation and development trend1)Ultra high speed processingDeveloped ultra-high-speed processing of industrial research earlier, the high level. In this technology, in a leading position in the country mainly Germany , Japan , the United States , Italy .In hypervelocity processing technology, the frame material to achieve ultra high speed processing tool is the prerequisite and preconditions, ultra high speed grinding machine technology is a modern method of hypervelocity processing techniques, and high-speed digital machine tools and processing center is the key to achieving ultra-high-speed processing equipment. Currently, cutlery materials from carbon steel and alloy tool steel, the high-speed steel, hard alloy steel, ceramic materials, the development of artificial diamonds and Jujing diamond (PCD), and Ju Jing cubic feet Danhuapeng Danhuapeng (CBN). Cutting speed is as innovative materials and cutlery from the former 12m /min to 1200m /min above. Abrasive Wheels materials used in the past primarily corundum is, silicon carbide is, the United States G. E companies in the 1950s, synthetic diamonds success, the 1960s was the first success CBN. 1990s ceramic or resin combination agents CBN grinding wheel, diamond grinding wheel speed up 125m /s lines, some up to 150m /s and single-level electroplating CBN grinding wheel to 250m /s. It was felt that with the new cutlery (Saint), the continuous development of materials, cutting speed to be doubled every decade, the emergence of subsonic and supersonic processing will not be too far off. In hypervelocity cutting technology, developed in 1976 by a U.S. company Vought Taiwan hypervelocity milling machine, the maximum rotational speed of 20000rpm reached. Special attention is the Federal University of production engineering and machine tools industry Darmstadt Institute (PTW) from 1978 began a systematic study of hypervelocity alternative mechanisms for the various metals and non-metallic materials for high-speed machining tests Federal dozens of enterprises and organizations provided more than 2,000 million DM in support of the study, since the late 1980s, since the commercialization of emerging ultra-high-speed machining machine tools, super-high-speed machine tools from a single super high-speed milling machine into hypervelocity vehicles milling machine, drilling of high-speed milling machine and processing centres. Switzerland , the United Kingdom , Japan has launched its ultra high speed machine tools. Japan Hitachi smart machines HG400III maximum rotational speed of the speech-processing center 36000 ~40000r/min, workstations rapid mobile speed 36 ~40m /min. Using linear electrical U.S.-based high-speed processing HVM800 Ingersoll companies to move into the center for 60m /min speed.In high-speed and ultra-high-speed grinding technology, people developed high-speed, ultra high speed grinding, deep relief for grinding into, deep into the fast grinding (HEDG), multi-piece grinding wheel and multi-grinding wheel-grinding, and many other high-speed efficient grinding, high-speed efficient grinding technology in the past 20 years has been considerable development and application. Germany Guehring Automation Company in 1983 created the first time the world's most powerful 60kw Taiwan Firm CBN grinding wheel grinder, versus reach 140 ~160m /s. A German enjoy Industrial University, the University of Bremen in high-skills research achieved world-recognized achievements, and actively in the aluminum alloy, titanium alloys, nickel alloys, and other difficult for recreational materials for the efficient processing of deep research skills. German Bosch company processing applications CBN grinding wheel speed grinding wheel Chixing using hypervelocity grinding electroplating CBN grinding wheel to replace the original roll teeth and shaving teeth processing techniques, and materials processing 16MnCr5 gear Chixing, Vs= 155m /s its reach 811mm 3 /mm.s Q, German companies use high-speed Kapp deep processing lumber mill parts Shencao, working materials for 100Cr6 bearing steel, using electroplating CBN grinding wheel, reached 300m /s versus the Q`= 140mm 3 /mm.s, grinding processing, the leaves will quench pump rotors a Zhuangjia 10, a meticulous rotor shafts, grinding, her chin to speed 1.2m /min average processing time within 10 seconds of each rotor, Caokuan accuracy assured in two 16ug m, a grinding wheel chain 1,300 working. Currently, the Japanese industry has 200m /s practical grinding pace, the United States Conneticut University grinding Research Center , 1996 its intention Bamboo high-speed grinder, the grinding wheel grinding maximum speed of 250m /s.2)Ultra precision processingUltra precision processing technology in the leading position internationally in thecountries the United States , Britain and Japan . These countries not only ultra-precision processing technology sets the overall high level, but also a very high degree of commercialization.The United States is conducting the first study ultra-precision processing technology, and so far its leading position in the world countries. Back in the 1950s, because of space needs in the development of sophisticated technology, the United States developed the first ultra-precision machining diamond cutlery technology called "SPDT technology" (Single Point Diamond Turning), or "micro-inch technology" (1 micro-inch =0.025μm) and the development of corresponding ultra-precision air bearing spindle machine tools. For processing laser nuclear fusion reflection mirror, and tactical missiles and manned spacecraft with large spherical non-spherical parts, and so on. If the United States LLL Y-12 factories and laboratories in support of the United States Department of Energy in July 1983 successfully developed large ultra-precision diamond lathe DTM-3 type, the machine tool chain largest parts 2100mm , weight 4500kg laser nuclear fusion using a mirror reflection of the various metals, using infrared devices spare parts, large celestial telescopes (including X-ray celestial telescopes). The processing precision machine tools to shape error to reach 28nm (radius), Yuan degrees and horizontal degrees of 12.5nm, surface roughness for Ra4.2nm processing. The Machine Tool Laboratory in 1984 with the development of ultra-precision lathe, a large Lodtm is now recognized in the world the highest level of technology, precision highest-precision lathe large diamonds.In ultra-precision processing technology, the British Cranfield Institute of Technology belongs Cranfield Precision Engineering Institute (short for CUPE) enjoy higher prestige, it is the world's precision engineering research centres, the British super-precision processing technology unique. If CUPE production Nanocentre (nanometer processing center) for ultra-sophisticated Chexue can also carry Motou can conduct ultra precision grinding, precision processing final shape up 0.1μm, the surface roughness RaCrystal Mirror processing methods usually used grinding, grinding pace of the V=25 ~35m /s, Cumo, t=0.02 ~0.07mm , Jingmo, t=3 ~10μm; When the oil stone, left, V=10 ~50m /min, material removal rate to 0.1μm ~1μm/min. Ultra-precision grinding may reach 0.01μm ~0.002μm Ra Yuan degrees and the surface roughness.Spherical mirror research, and he requested a study be maintained in the processing of surface upward law, there are two guaranteed ways : First, through the Site (1) positioning itself since the body to reach; Second, through the use of digital systems for ground first (2) in favor of one Kok to achieve. Spherical mirror of himself behind in the use of laser processing law is the establishment of interference device (4) surface (3) measurement error basis. Measurement, laser interference device along the X and Y coordinates of movement in one direction or along X,Y movement and workstations (5) rotation, the mirror errors measurements were recorded in analog or digital volume of memory devices, and then proceed to deal with. According to the directive from digital systems Motou (the Site) was marked by the movement of a given face the greatest error and bias Department finds inter materials. After the surface was re-testing and duplication processes. It was so gradual convergence in the way of achieving the required face precision. Graphic processing is the mirror of the main methods used for grinding and processing techniques behind the current bill could have reached the highest level degrees3)Physical processing of FranceThere are many methods of physical processing, which was the most widespread application is Feb abrasive polishing and ion beams surface processing. The former is the essence of the electrolytic processes resulting from the oxidation and left by the abrasive material removed from the surface to be processed was the mirror; After firing on ion generator which is the ion beams on the surface.In addition to the above methods, there are other ultra-sophisticated composite processing methods, such as electric spark shape processed and then used fluid polishing law, electrochemical polishing law, ultrasonic chemical polishing law, power equipment suspended law, law and the use of magnetic fluid grinding Elid grinding technology law. Elid technology used optical glass processing non-spherical lenses, face up to 0.2μm accuracy, surface roughness is reached Ra=20nm.Thrid,Super-precision processing machine tool design and manufactureUltra precision processing machine tool design and manufacture of key and core issue is that super-precision machining and objectives. Thus, the super-precision processing machine tool design and manufacture of the basic principles and requirements are : toeliminate or reduce the sources of heat and Zhenyuan machine tools; Improve the structure of rigidity and geometric precision machine tools; Reduce the deformation machine tools (including temperature deformation and strength deformation) of the impact of precision machine tools for processing. To achieve these basic principles and requirements, ultra precision processing machine tool design, some of the principles often take measures :The first is to be made or used friction heat large transmission devices (such as mechanical Mojitiaosu devices), and the process of heat large sources of heat (such as electrical, cooling lubricants boxes, etc.) and structural separation or machine tools identity insulation to avoid heat from the structure of the machine tool machine tools identity caused hot deformation.Choice of hot and heat conduction rate coefficient alpha coefficient of the material for low value of machine tool λimportant parts materials. Meanwhile, it should be used as thermal physical properties to the same or similar materials in the manufacture of machine tool components and spare parts.Components designed to heat symmetrical structure, but should consider forced air or liquid cooling and set aside corresponding coolant flow cycle routes. When cooling in the size range 200mm ~1500mm , wind flow should be (3 ~10) m 3 /s or liquid flux for (1 ~10) L/s, thereby maintaining separate temperature fluctuations ±0.05°C and ±0.02°C meridian east. Service to individual strong sources of heat (such as main bearings) arising from the heat and, if necessary, be devoted to the thermal control away. Ultra precision processing machine tools not only to consider the installation and work in constant temperature room, but in a very high-precision requirements, should be considered in the temperature control machine tools ±0.01°C meridian east of the oil shower thermostatic box, the machine tool must be fully automated process or remotely, it was not at the scene, to avoid human activity and temperature conditions impact on the environment.In order to avoid vibration impact processing accuracy, in addition to the installation of machine tools in the air supports, spring-loaded supports or other effective Gezhen device supports the foundations, the machine tool rotary movement of a motion to strictly, the volume of residual imbalance to be smaller than 0.5 ~1g .mm. At the same time, in order to eliminate and reduce machine tool itself Zhenyuan, a campaign to try to smooththe drivetrain system, such as non-contact pneumatic and liquid transmission, or to avoid using an impact on the transmission, if the gap for the institutions.Zhenyuan vibration frequencies through adjustments (such as changes in rotational speed), or through the quality of machine tool technology systems and spring-loaded cut for the choice of parameters to the vibration frequencies and Zhenyuan machine tool technology systems inherent frequency away from each other, avoid resonance zone, and reduce the impact of vibration on the machine tool.Choice of a high Zunijishuo materials such as natural marble, artificial marble, ceramic, or using the double wall unclear sand cast iron pieces as the structure of machine tools to ensure a high degree of internal decay and external from the vibration, because vibration decay results in direct ratio Zunijishuo (decay index). Under normal conditions, the decay index for 0.006 ~0.008 cast iron, and the degradation of natural marble and artificial marble index respectively 0.02 ~0.04 0.06 ~0.08; unclear sand and the double wall of the metal structure can greatly increase damping, and thus greatly enhance decay vibration effects.The main components of the design is a key indicator of rotation accuracy and rigidity, for the priority use of a low noise temperature axis of electrical or electromagnetic torque and through the membrane and the couplings connected with the main axis of a driven, since the main bearings are used with the functional positioning liquid static pressure spherical bearings structures. The main structure in this precision (radial and axial beating) to 0.01μm. When the pressure of work for 0.3MPa ~0.6MPa, bearings average cut for 200N ~400N/μm, liquid static pressure bearings and 600N ~1000N/μm. But for the sake of not more than 0.05 μm line beating, oil pressure fluctuations should not be greater than the value of 0.01 MPa, fluctuations should not be larger than 0.05°CInto the design to the transmission main requirements are : to ensure effective compensation for the error dynamic precision; 5nm the minimum achievable pulse displacement; After the introduction of amendments to the system of 2nm high positioning accuracy. To this end, the choice to run into the following manner : Gunzhusigang deputy. Characterized by rigidity large, achievable incremental shift to 100nm (0.1μm).Friction transmission. Transmission cut to 50N ~100N/μm, pull-100N, achievable incremental movement to 5nm. Deficiency is the low life expectancy, lack of flexibility.(a) transmission. Only suitable for use in computerized bed.Piezoelectric and magnetostrictive transmission. Movement of less than 5nm can, but the general itinerary of a small, only 100 ~200μm, the majority of cases it is with other transmission methods (such as Gunzhusigang Deputy) portfolio.Since the positioning of static pressure Sigang deputy. Chixing Kok characterized as small (only 10 meridian east), the cut large (up to 100N ~1000N/μm) and can achieve modest incremental displacement. Youwen shortcomings is the guarantee of stability and hydraulic systems more complex.Incremental-hydrauli ctransmission.Cut up 600N/μm,80nm displacement incremental, but oil complex systems.Electromagnetic Sigang Deputy transmission. It is a rare material from the magnetic Tu Sigang mixture of the nut with a coil interaction to achieve transmission. Achievable modest incremental displacement, but cut too low, only 10N/μm.Guide design. Guide is ultra precision processing machine tools, to ensure the realization of sophisticated trace into one of the important elements that have multiple choices, but is most widely used in liquid static pressure guide and guide. The former cut to 6KN ~8KN/μm and 0.02μm ~0.04μm accuracy guarantee displacement 1μm/ 400mm itinerary; For the latter cut 1KN ~2KN/μm, when gas membrane thickness for 4μm ~8μm, and liquid static pressure guide can guarantee the same displacement precision. Static pressure of the liquid and Qguide may be as high as 0.02μm/ 100mm linear.In the overall layout design, ultra-precision machine tool processing structure shall be divided into parts and bearing measurement. At this time, the precision machine tools can achieve largely depends on the validity of measurement systems. Therefore, generally using laser interference devices such as high-precision, high-resolution instruments for measuring devices, and installed in separate supports the measurement framework, and not only the installation of measuring devices, Abeche principles to be observed in a broader understanding, but also to comply with the principles of Abeche. Abeche principles, to be close to the knife point measurement axis, in order to eliminate the possibility of error by lever principles enlarged. From this standpoint, guide andmeasuring devices should be located at the same level ground, carrying system in the machine tool to cut and avoid the use of air-shen not constant element.中文译文:超精密加工与超高速加工技术一.技术概述精密、超精密加工是个相对概念,而且随着工艺水平的普遍提高,不同年代有着不同的划分界限,但并无严格统一的标准。

超高速超精密加工技术研究与应用随着科技日益发展,加工技术也在不断更新迭代。

超高速超精密加工技术已成为当下最具前沿性的研究领域之一。

该技术通过高速旋转和高频振荡等方式,实现对物体表面微观方面的加工。

具有加工精度高、效率快、环保等优点,广泛应用于航空、航天、汽车、电子等行业,并有望在未来成为制造业不可或缺的一环。

一、超高速超精密加工技术发展历程1960年代,美国的机械工程师Jean Wang第一次提出了超精密加工的概念,并开始研究如何在微尺度下进行高效率的加工。

80年代,日本和欧洲等国家开始着手研究这一新型加工技术,并加速了其发展进程。

随着技术的不断成熟,超高速超精密加工技术已经形成了多种类别,包括微加工技术、脉冲激光微成型技术、电子束微细加工技术等。

二、超高速超精密加工技术特点超高速超精密加工技术可以实现对物体表面微观方面的加工,具有以下优点:1. 高效率。

超高速超精密加工技术直接控制物体表面的微观结构,可大大缩短加工时间,提高加工效率。

2. 加工精度高。

该技术能够实现微米甚至纳米级别的加工精度,大大提高了产品的质量和可靠性。

3. 环保。

超高速超精密加工技术不需要使用任何化学物质,对环境没有影响。

三、超高速超精密加工技术应用领域超高速超精密加工技术已经广泛应用于多个领域,以下列举几个典型应用领域:1. 航空航天领域。

超高速超精密加工技术可以制造航空航天器件的复杂结构,并提高其性能。

2. 汽车制造领域。

超高速超精密加工技术可以加工汽车发动机零部件的表面,提高其耐磨性、减少磨擦,并增加其使用寿命。

3. 电子领域。

超高速超精密加工技术可以制造微型电子器件,并提高电子设备的性能。

四、超高速超精密加工技术研究进展目前,超高速超精密加工技术的研究主要集中在以下方面:1. 技术优化。

研究如何进一步提高超高速超精密加工技术的加工效率、精度和稳定性,开发更多更优化的加工工具。

2. 新型材料的加工。

研究如何将超高速超精密加工技术应用于新型材料的加工,比如先进的合金材料和光学材料等。