树脂膜熔渗工艺用FRP模具的设计与制备

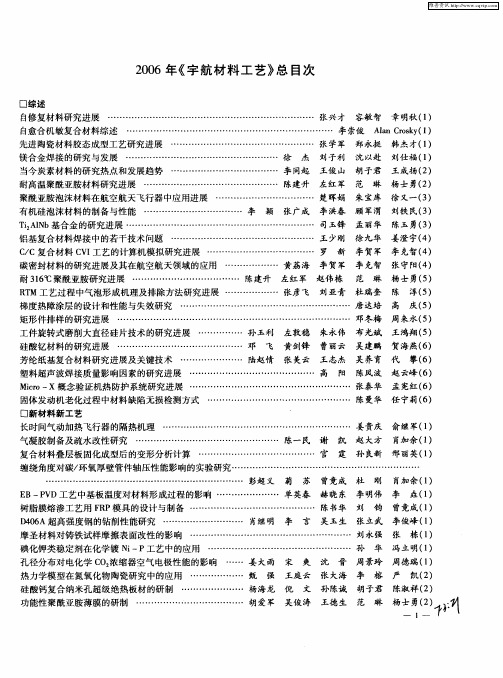

- 格式:pdf

- 大小:244.38 KB

- 文档页数:4

frp生产工艺

FRP的原材料选择非常重要。

一般来说,纤维的选择包括玻璃纤维、碳纤维和芳纶纤维等。

树脂的选择则要考虑到使用环境和工艺要求,常用的有不饱和聚酯树脂、环氧树脂等。

同时,还需要选择适当的填料和助剂,以提高FRP的性能。

FRP的制备过程主要包括纤维的预处理和树脂的固化。

纤维的预处理一般包括剪切、拼接和表面处理等步骤,以保证纤维的均匀分布和良好的粘结性。

树脂的固化过程一般有手工涂布、喷涂、浸渍等方法,其中浸渍法是最常用的,通过将纤维浸渍在树脂中,使其充分渗透并固化。

然后,FRP的成型方式有很多种,常见的有手工层叠、压模成型、注塑成型等。

手工层叠是最简单的方式,适用于小批量生产和复杂形状的制品。

压模成型则需要使用模具,将纤维与树脂层叠在一起,并通过加热和压力使其固化。

注塑成型则是将树脂加热至熔化状态,通过注射装置将熔融树脂注入模具中,然后冷却固化。

FRP的后处理包括修整、拼接、打磨和涂装等步骤。

修整是为了去除多余的材料和不良的表面,使FRP制品更加平整和美观。

拼接则是将多个FRP制品连接在一起,形成更大的构件。

打磨则是为了进一步提高表面的光洁度和质感。

涂装则是为了增加FRP制品的耐候性和美观度,常用的涂装材料有聚氨酯漆和丙烯酸漆等。

FRP的生产工艺包括原材料选择、制备、成型和后处理等多个环节。

通过合理选择原材料、科学制备和精细加工,可以生产出具有优异性能的FRP制品。

随着科技的不断进步,FRP的生产工艺也在不断创新和发展,为各行各业提供更多应用和解决方案。

复合材料树脂渗透成型工艺随着行业发展对生产速度提出更高的需求,单依靠传统的手糊成型工艺已经难以满足日益增长的市场需求,因此,加工工艺的自动化是顺应这一潮流的必然趋势。

最常见的自动化成型工艺是树脂传递模塑工艺(-ResinTransferMolding),有时也被称为液体成型工艺(LiquidMolding)。

树脂传递模塑工艺是一种十分简单的成型工艺:其原理是首先在金属或复合材料制成的闭合模具中铺放干增强材料预成型体(preform),然后将树脂和催化剂按照一定比例计量并充分混合,再采用注射设备通过注射口(injectionports)利用压力注入到模具中,使树脂按照预先设计的路径浸润到增强材料上的过程。

树脂传递模塑工艺要求极低粘度的树脂,特别是当预成型体较厚时,较好的树脂的流动性能够确保更及时和更充分的浸润效果。

如有需要,模具和树脂可以进行加热,但是成型工艺的固化无需使用热压釜。

但是,一部分应用于高温的制品通常在脱模后还要进行后固化(postcure)。

大多数的应用程序都采用双组分环氧树脂配方(two-partepoxyformulation):双马来酰亚胺(Bismaleimideresin)和聚酰亚胺树脂(polyimideresin)。

组分的配方过程不会提前太早,通常在注射前进行。

轻型树脂传递模塑工艺(Light)是近年来发展较快的低成本成型工艺,是树脂传递模塑工的变体工艺。

轻型树脂传递模塑工艺不仅具备工艺的所有特点,还降低了成型工艺对一系列指标的要求,例如,注射压力,真空耦合(coupledwithvacuum),和模具的造价和刚性指标。

树脂传递模塑工艺具有许多显著的优点。

一般来说,在树脂传递模塑工艺过程中所使用的干预成型体和树脂材料的价格都比预浸料便宜,而且还可以在室温下存放。

利用这种工艺可以生产较厚的净成形零件,同时免去许多后续加工程序。

该工艺还能帮助生产尺寸精确,表面工艺精湛的复杂零件。

frp施工工艺一、引言frp是一种常用的复合材料,具有优异的性能和广泛的应用领域。

在frp施工过程中,采用合适的工艺能够保证产品的质量和使用寿命。

本文将介绍frp施工的工艺流程和注意事项。

二、工艺流程1.材料准备在frp施工前,需要进行材料的准备。

首先要选择合适的树脂和增强材料,根据实际使用需求来确定。

然后将树脂和固化剂按照一定的比例混合均匀,以备后续使用。

2.模具制作frp施工过程中,需要根据产品的形状和尺寸制作相应的模具。

模具可以采用木质、塑料或金属等材料制作,制作时要保证模具的平整度和尺寸精度,以确保成品的质量。

3.涂布制备将事先准备好的树脂固化剂混合物涂布在模具表面,涂布时要均匀、密实,避免出现气泡和空隙。

涂布完后,根据需要可以进行多次涂布,以增加产品的厚度和强度。

4.增强材料铺设在树脂涂布后,需要将增强材料铺设在涂布层上。

增强材料可以是玻璃纤维布、碳纤维布等,铺设时要保证材料的平整度和紧密度,避免出现皱褶和空隙。

5.压实处理铺设增强材料后,需要进行压实处理。

可以采用辊压、挤压或真空吸附等方式,将增强材料与树脂涂布层充分融合,并排除气泡和空隙,提高产品的强度和密度。

6.固化和拆模经过压实处理后,frp产品需要进行固化,使树脂固化剂发生化学反应,形成坚硬的结构。

根据材料的不同,固化时间也会有所差异。

固化完成后,可以拆模,将成品取出。

7.修整和润饰frp成品取出后,可能会存在一些不平整或凹凸的地方,需要进行修整和润饰。

可以使用砂纸、打磨机等工具,将表面光滑、平整,达到预期的效果。

8.质量检测和验收对frp产品进行质量检测和验收。

可以通过外观检查、尺寸测量、物理性能测试等方法来评估产品的质量和性能,确保产品符合要求。

三、注意事项1.树脂和固化剂的配比要准确,避免过量或不足,影响固化效果。

2.涂布和铺设时要注意均匀、紧密,避免出现气泡和空隙。

3.压实处理时要控制力度和时间,避免过度压实导致变形或破损。

Science &Technology Vision科技视界0引言用尼龙单体浸渍纤维后原位聚合形成高强度复合材料,在工艺参数上研究仍然较少[1-3]。

因此,本论文研究单体聚合的影响条件,为确定反应参数寻找理论依据。

1实验部分1.1试剂己内酰胺,工业级,保定市满城昌盛塑料厂;NaOH,试剂级,吉林省昊迪化学试剂经销有限责任公司;HDI 脲二酮(Desmodur N3400),NCO 含量21.8±0.7%,德国拜耳。

1.2试样制备与分析表征准确计量一定比例的单体放入装置中,加入引发剂NaOH 后减压,迅速加入活化剂N-3400,聚合反应30min,并进行测试分析。

采用NDJ-4旋转黏度计读取黏度数值;将尼龙碎片置于称量瓶中,在150℃恒温干燥至恒重G 0后,置于索式抽提器中,以蒸馏水为溶剂抽提7小时,取出样品再在150℃下恒温干燥至恒重G 1,计算转化率X =G 1/G 0×100%。

按照国家标准GB1033-1986,采用比重瓶法测定尼龙的相对密度和结晶度;按GB /T1040-92/IF 测定试样拉伸性能;按照GB/T1043-93硬质塑料简支梁冲击试验方法测定冲击强度。

2结果与讨论2.1引发剂与活化剂用量对尼龙的影响1mol 己内酰胺中加入NaOH,抽真空30min 后加入异氰酸酯N-3400迅速搅拌均匀,于165℃反应30min,结果见表1。

由表1看出,当NaOH 用量在0.003~0.005摩尔比时,其单体转化率达97.8%以上。

当活化剂用量达到0.003摩尔比时,反应得以快速进行,分子量分布均匀,综合性能变好;活化剂添量继续增大,则明显缩短反应时间,但是使分子量也变小,影响尼龙6力学性能。

尼龙的拉伸强度与引发剂添加量的关系,强度先是增加而后降低,呈开口向下的抛物线形。

随着引发剂的增加,伸长率先是降低而后又有增加趋势;随着引发剂的加量到0.003摩尔比时,单体反应完全,且反应分子量很高、分子链结晶度大等使尼龙断裂延伸率下降。

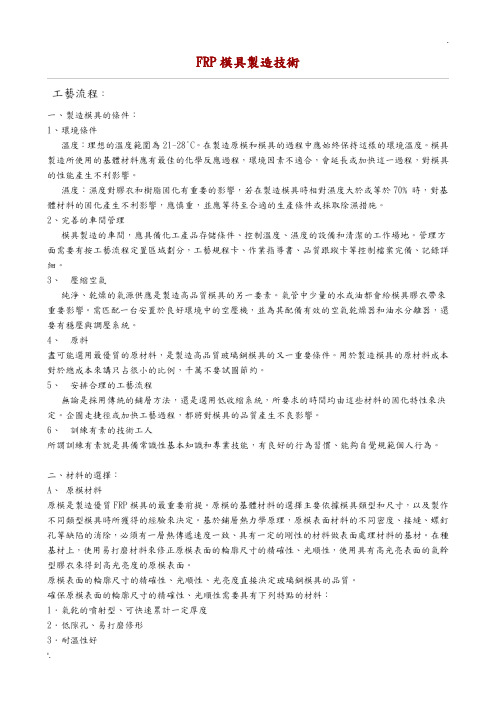

FRP模具製造技術工藝流程:一、製造模具的條件:1、環境條件溫度:理想的溫度範圍為21-28°C。

在製造原模和模具的過程中應始終保持這樣的環境溫度。

模具製造所使用的基體材料應有最佳的化學反應過程,環境因素不適合,會延長或加快這一過程,對模具的性能產生不利影響。

濕度:濕度對膠衣和樹脂固化有重要的影響,若在製造模具時相對濕度大於或等於70﹪時,對基體材料的固化產生不利影響,應慎重,並應等待至合適的生產條件或採取除濕措施。

2、完善的車間管理模具製造的車間,應具備化工產品存儲條件、控制溫度、濕度的設備和清潔的工作場地。

管理方面需要有按工藝流程定置區域劃分,工藝規程卡、作業指導書、品質跟蹤卡等控制檔案完備、記錄詳細。

3、壓縮空氣純淨、乾燥的氣源供應是製造高品質模具的另一要素。

氣管中少量的水或油都會給模具膠衣帶來重要影響。

需匹配一台安置於良好環境中的空壓機,並為其配備有效的空氣乾燥器和油水分離器,還要有穩壓與調壓系統。

4、原料盡可能選用最優質的原材料,是製造高品質玻璃鋼模具的又一重要條件。

用於製造模具的原材料成本對於總成本來講只占很小的比例,千萬不要試圖節約。

5、安排合理的工藝流程無論是採用傳統的鋪層方法,還是選用低收縮系統,所要求的時間均由這些材料的固化特性來決定。

企圖走捷徑或加快工藝過程,都將對模具的品質產生不良影響。

6、訓練有素的技術工人所謂訓練有素就是具備常識性基本知識和專業技能,有良好的行為習慣、能夠自覺規範個人行為。

二、材料的選擇:A、原模材料原模是製造優質FRP模具的最重要前提。

原模的基體材料的選擇主要依據模具類型和尺寸,以及製作不同類型模具時所獲得的經驗來決定。

基於鋪層熱力學原理,原模表面材料的不同密度、接縫、螺釘孔等缺陷的消除,必須有一層熱傳遞速度一致、具有一定的剛性的材料做表面處理材料的基材。

在種基材上,使用易打磨材料來修正原模表面的輪廓尺寸的精確性、光順性,使用具有高光亮表面的氣幹型膠衣來得到高光亮度的原模表面。

树脂模具制造工艺流程一、模具设计。

做树脂模具,设计是头一步。

这就像盖房子要先画图纸一样。

得先搞清楚要做个啥样的模具,它的形状、大小、结构啥的都得考虑好。

比如说,要是做个小摆件的模具,那就得把小摆件的每个细节都想清楚,哪里有个小凸起,哪里有个小凹陷,都得在设计里体现出来。

这个设计阶段可不能马虎,就像给一个即将出生的宝宝设计衣服,得合身又好看才行。

二、母模制作。

有了设计图,接下来就是做母模啦。

母模就像是一个样板,是用来复制出树脂模具的。

做母模的材料有好多选择呢,像木头啊、石膏啊、甚至是3D打印材料都可以。

要是用木头做母模,那师傅就得像个小木匠一样,拿着工具精雕细琢。

要是用石膏呢,就像小时候玩泥巴,不过得更细致,把石膏按照设计的形状一点一点堆起来、打磨好。

3D打印就更酷啦,只要把设计图输入到机器里,它就能像变魔术一样把母模给打印出来。

不管用哪种材料,母模的表面都得光滑得像小婴儿的皮肤一样,这样做出来的树脂模具才会漂亮。

三、模具分模。

母模做好了,就要进行分模啦。

这就好比把一个完整的蛋糕切成几块,方便后面往里面灌树脂。

分模得根据母模的形状和结构来,得找好切割的位置,不能乱切一气。

就像切蛋糕得切在合适的地方,不然蛋糕就会变得乱七八糟。

这个过程需要经验和技巧,就像厨师切菜,刀工好的厨师切出来的菜就是整齐又好看。

四、模具型腔处理。

分好模之后呢,要对模具型腔进行处理。

这个型腔就是将来树脂要待的地方。

得把型腔清理干净,不能有杂物,不然树脂里面就会有小瑕疵。

然后还得涂上脱模剂,这就像是给型腔穿上一层光滑的衣服,这样树脂成型之后就可以很容易地从模具里取出来啦。

就像给小脸蛋擦上香香的面霜,让皮肤滑滑的。

五、树脂调配与灌注。

现在就到了树脂的环节啦。

树脂要按照一定的比例调配,就像调鸡尾酒一样,各种原料的比例得刚刚好。

调配好之后呢,就小心翼翼地把树脂灌注到模具型腔里。

这个过程要慢慢的,就像给小花浇水一样,不能一下子倒太多,不然树脂会流得到处都是,那可就乱套了。

frp生产工艺FRP (Fiber Reinforced Plastic) 生产工艺是使用纤维增强塑料制作复杂产品的一种方法。

它结合了聚合物基质和纤维增强材料的优势,使得最终产品具有轻质、高强度、抗腐蚀等特点。

下面是对FRP生产工艺的一些介绍,共计700字。

FRP生产工艺的第一步是选择合适的纤维增强材料。

常用的纤维材料包括玻璃纤维、碳纤维和芳纶纤维等。

这些纤维材料具有高强度、高刚度和抗腐蚀等特点,可以增强最终产品的性能。

第二步是制备树脂基质。

树脂是FRP的基础材料,常用的树脂有环氧树脂、酚醛树脂和酚醚树脂等。

树脂的选择要根据最终产品的要求来确定,不同的树脂具有不同的特性,例如环氧树脂具有优良的耐化学腐蚀性能,适用于制作耐腐蚀设备。

第三步是将纤维材料与树脂基质进行混合。

通常的方法是将纤维材料与树脂进行打散,并在特定的比例下混合。

混合之后,可以根据产品的形状使用不同的成型方法来制备最终产品。

其中一种常见的成型方法是手工层叠法。

在手工层叠法中,工人将预先切割好的纤维材料逐层贴在模具上,并使用刷子或滚筒涂抹树脂基质,以使纤维材料与树脂充分浸润。

这种方法适用于制作复杂形状的产品,但需要手工操作,制作周期较长。

另一种常见的成型方法是模压法。

在模压法中,纤维材料和树脂基质被预先混合,并放置在模具中。

然后,模具在高温和高压下进行加热和压缩,使纤维材料与树脂基质充分结合。

这种方法适用于大批量制造,但模具的制作成本较高。

最后一步是产品的后处理。

在后处理过程中,需要对制备好的产品进行切割、修整和涂层等工艺处理,以确保产品的外观和性能符合要求。

总结起来,FRP生产工艺包括选择纤维增强材料、制备树脂基质、混合纤维材料与树脂基质、成型和后处理等步骤。

这些步骤的选择和操作将直接影响到最终产品的质量和性能。

因此,在FRP生产过程中,需要严格控制每个步骤的参数,并进行质量检测和控制,以确保产品的一致性和可靠性。

树脂膜熔融浸渍工艺用环氧树脂膜及其制备方法我折腾了好久树脂膜熔融浸渍工艺用环氧树脂膜及其制备方法,总算找到点门道。

刚开始的时候,真的是一头雾水,就像在黑暗里摸瞎一样。

我试过好多种树脂,那真的是乱抓一通。

我就想着只要是树脂,说不定哪一种就能行呢。

结果可想而知,失败了好多回。

比如说有一次,我拿了一种表面看起来特别光滑质感很好的树脂,我想这个应该行吧,就按照我当时自以为正确的方法进行制备。

我就把它放在容器里加热,希望能熔成我想要的那种膜。

但是加热之后,那状态简直没法形容,它并没有像我期待的那样均匀地熔融,反而有的地方焦糊了,有的地方还根本没动,就像做饭的时候火大了有些地方糊了有些地方还生着一样。

后来我就开始认真研究,看书查资料什么的。

我知道了要想做出好的环氧树脂膜,选对树脂的类型很关键。

我就找了几种专门用于工程上类似工艺的树脂,感觉靠谱许多。

这次我在加热的时候就小心翼翼多了,像照顾小婴儿一样,温度不敢升得太快。

我慢慢地一点一点增加温度,还不停地搅拌,这个搅拌和厨师炒菜时不停翻锅是一个道理,就是为了让它受热均匀,不让它在某个地方过热或者没融化好。

关于制备过程中的添加剂呢,我也是多次试验。

有时候加多了,那做出来的膜就特别脆,就跟那种放了很久干巴巴的饼似的,一捏就碎。

后来经过尝试,我才确定了合适的添加量。

还有凝固的过程,这个也挺难把握的。

我以前就试过让它自然冷却凝固,结果表面有很多小孔,不平整。

后来我就想到把它放到一个温度比较恒定且合适的环境里让它慢慢凝固,就像把鸡蛋放在合适温度的孵化箱里一样。

不过有一点我还不太确定就是要不要添加一些特殊的抗氧化物质。

我试过加一点,但是感觉效果不是很明显,也许还需要更多的尝试,我觉得如果要加,量的控制和种类的选择也肯定大有讲究,要是有高人能指点一二就好了。

再说到原料的预处理这一块,我也是走过弯路的。

一开始没有太在意原材料是否干燥,后来发现哪怕有一点点水分,对整个制备过程影响都特大。