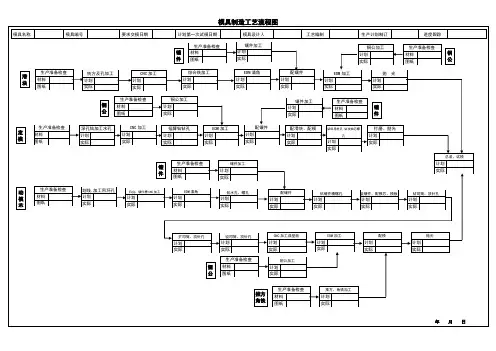

模具生产工艺流程图(精AA

- 格式:doc

- 大小:121.00 KB

- 文档页数:1

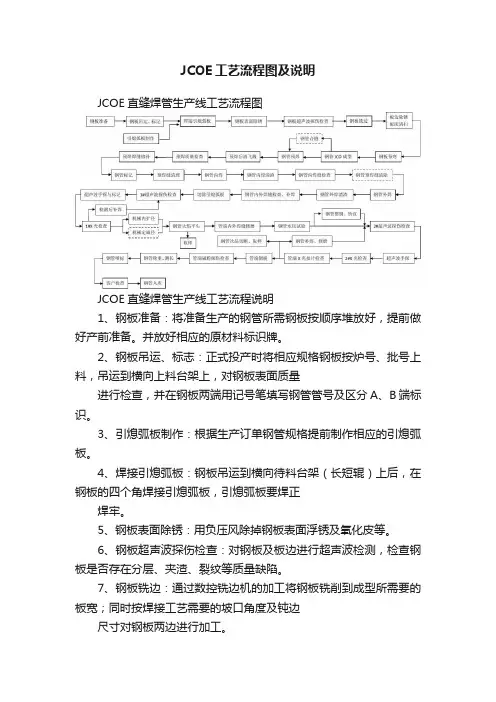

JCOE工艺流程图及说明JCOE直缝焊管生产线工艺流程图JCOE直缝焊管生产线工艺流程说明1、钢板准备:将准备生产的钢管所需钢板按顺序堆放好,提前做好产前准备。

并放好相应的原材料标识牌。

2、钢板吊运、标志:正式投产时将相应规格钢板按炉号、批号上料,吊运到横向上料台架上,对钢板表面质量进行检查,并在钢板两端用记号笔填写钢管管号及区分A、B端标识。

3、引熄弧板制作:根据生产订单钢管规格提前制作相应的引熄弧板。

4、焊接引熄弧板:钢板吊运到横向待料台架(长短辊)上后,在钢板的四个角焊接引熄弧板,引熄弧板要焊正焊牢。

5、钢板表面除锈:用负压风除掉钢板表面浮锈及氧化皮等。

6、钢板超声波探伤检查:对钢板及板边进行超声波检测,检查钢板是否存在分层、夹渣、裂纹等质量缺陷。

7、钢板铣边:通过数控铣边机的加工将钢板铣削到成型所需要的板宽;同时按焊接工艺需要的坡口角度及钝边尺寸对钢板两边进行加工。

8、板边除锈、板面清扫:将铣边后的钢板坡口两侧50mm内浮锈除掉,提高焊接合格率;清扫板面铣边残留的铁屑,防止残留铁屑在预弯和成型时被压入管体内。

9、钢板预弯:预弯机将钢板分段进行板边预弯,使其板边达到所要求的曲率半径(圆弧)。

10、JCO成型:成型机通过上下模具对预弯边后的钢板一半进行多次步进压制,将钢板压成横卧的“J”形,再将钢板的另一半通过同样工序压成横卧的“C”形管坯,最后在“C”形管坯中间进行压制,形成开口的“O”形管筒。

11、钢管预焊:预焊机使成型后的管筒合缝并采用Ar+CO2气体保护焊进行连续焊接,开口的管坯合缝状态,将直接影响钢管内、外焊接的质量。

12、预焊后清飞溅:将钢管预焊时飞溅在坡口两侧的飞溅物清除干净。

13、预焊质量检查:检查预焊后的管子焊缝是否有断弧、漏焊、焊接不均匀、气孔等缺陷。

14、预焊焊缝修补:对预焊质量检查岗位检查出来焊缝有缺陷的钢管进行手工修补。

15、钢管标志:在钢管外表面用记号笔写管号。

16、预焊缝清理:对成型过程中钢管内部残留的氧化皮、锈蚀等进行清理,尤其预焊缝坡口内的杂物要清理干净。

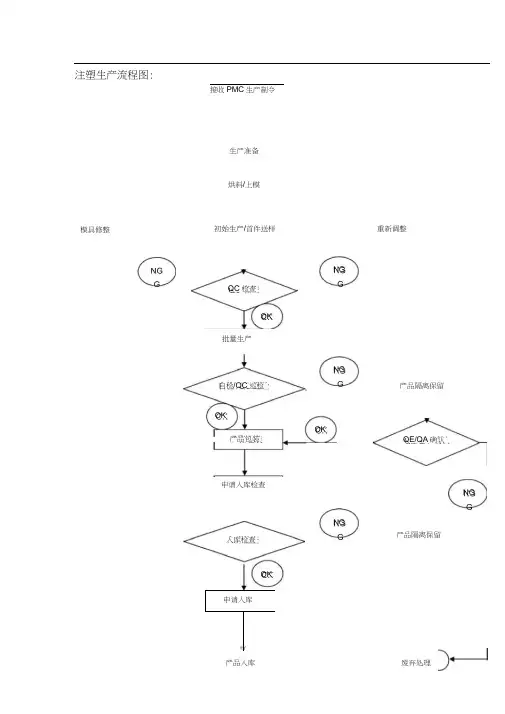

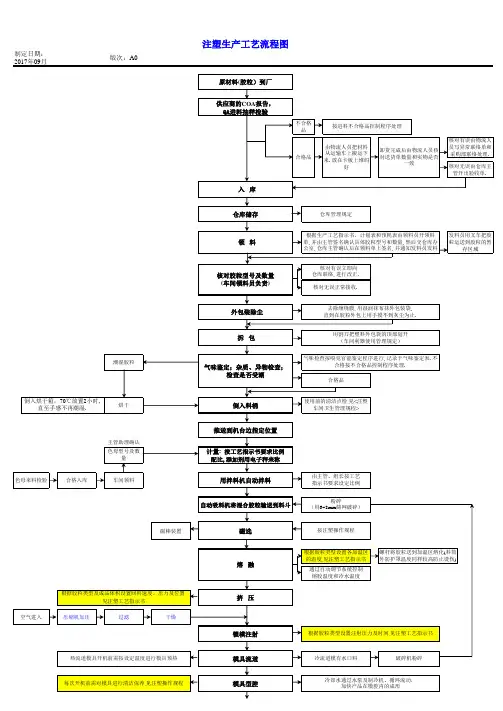

注塑生产流程图:

接收PMC 生产制令

生产准备

烘料/上模

模具修整 初始生产/首件送样 重新调整

QC 检查

OK

批量生产

NG

OK

OK

申请入库检查

自检/QC 巡检

NG

产品隔离保留

产品包装

QE/QA 确认

OK

入库检查

NG

NG

产品隔离保留

申请入库

理 f

产品入库

废弃处理

材料使用记录 材料干燥记录 成型条件参数表 模具状态票 模具装卸记录 样品送样单 成型条件日常点检表 设备日常点检表 注塑生产记录 构成 LOT NO 如:

06 (年) 04(月) 10(日) 112(机器) 01(编号) 入

库记录表

入库反检记录表 产品废弃记录表

用到的表格有

001。

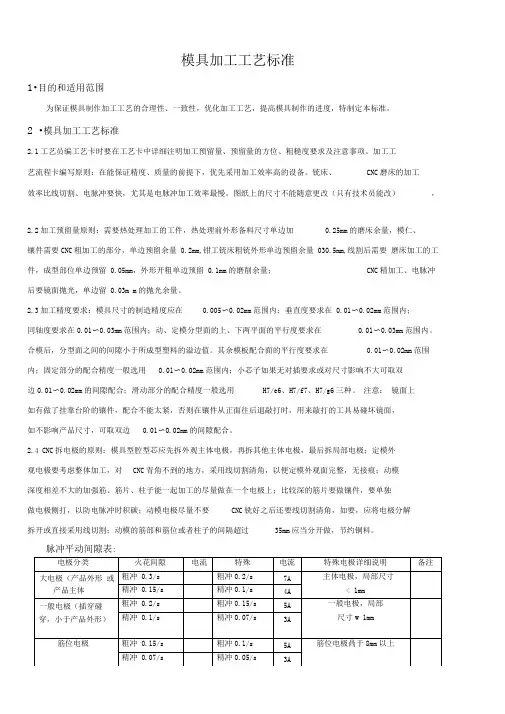

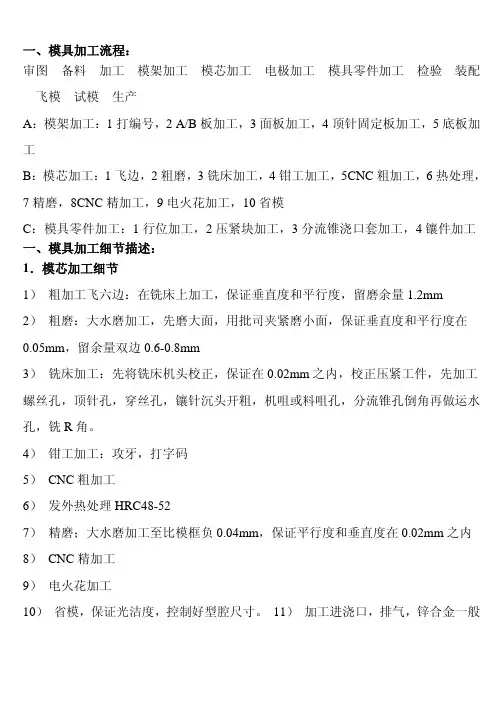

模具加工工艺标准1•目的和适用范围为保证模具制作加工工艺的合理性、一致性,优化加工工艺,提高模具制作的进度,特制定本标准。

2 •模具加工工艺标准2.1工艺员编工艺卡时要在工艺卡中详细注明加工预留量、预留量的方位、粗糙度要求及注意事项。

加工工艺流程卡编写原则:在能保证精度、质量的前提下,优先采用加工效率高的设备。

铳床、CNC磨床的加工效率比线切割、电脉冲要快,尤其是电脉冲加工效率最慢。

图纸上的尺寸不能随意更改(只有技术员能改),2.2加工预留量原则:需要热处理加工的工件,热处理前外形备料尺寸单边加0.25mm的磨床余量,模仁、镶件需要CNC粗加工的部分,单边预留余量0.2mm,钳工铳床粗铳外形单边预留余量030.5mm,线割后需要磨床加工的工件,成型部位单边预留0.05mm,外形开粗单边预留0.1mm的磨削余量;CNC精加工、电脉冲后要镜面抛光,单边留0.03m m的抛光余量。

2.3加工精度要求:模具尺寸的制造精度应在0.005〜0.02mm范围内;垂直度要求在0.01〜0.02mm范围内;同轴度要求在0.01〜0.03mm范围内;动、定模分型面的上、下两平面的平行度要求在0.01〜0.03mm范围内。

合模后,分型面之间的间隙小于所成型塑料的溢边值。

其余模板配合面的平行度要求在0.01〜0.02mm范围内;固定部分的配合精度一般选用0.01〜0.02mm范围内;小芯子如果无对插要求或对尺寸影响不大可取双边0.01〜0.02mm的间隙配合;滑动部分的配合精度一般选用H7/e6、H7/f7、H7/g6三种。

注意:镜面上如有做了挂靠台阶的镶件,配合不能太紧,否则在镶件从正面往后退敲打时,用来敲打的工具易碰坏镜面,如不影响产品尺寸,可取双边0.01〜0.02mm的间隙配合。

2.4 CNC拆电极的原则:模具型腔型芯应先拆外观主体电极,再拆其他主体电极,最后拆局部电极;定模外观电极要考虑整体加工,对CNC青角不到的地方,采用线切割清角,以便定模外观面完整,无接痕;动模深度相差不大的加强筋、筋片、柱子能一起加工的尽量做在一个电极上;比较深的筋片要做镶件,要单独做电极侧打,以防电脉冲时积碳;动模电极尽量不要CNC铣好之后还要线切割清角,如要,应将电极分解拆开或直接采用线切割;动模的筋部和筋位或者柱子的间隔超过35mm应当分开做,节约铜料。

一:填空题生产过程是将原材料或半成品转化为成品的各有关劳动过程的总和。

工艺过程生产过程中与原材料变为成品直接有关的过程,如毛坏制造、机械加工、热处理和装配等过程。

工序是一个工人(或一组工人)在一个固定的工作地点(如机床或钳工台),对一个(或同进几个)工件所连续完成的哪部分工艺过程。

工步是当加工表面、切削工具和切削用量中的转速与进给量均不变时,所完成的哪部分工序。

工位是工件在机床上占据的每一个加工位置都称为一个工位。

生产纲领是工厂制造产品(或零件)的年产量。

工艺规程是描述产品由毛坯加工成为零件的过程的一种工艺文件。

制定工艺规程的原则是在一定的生产条件下,要使所编制的工艺规程能以最少的劳动量和最低的费用,可靠地加工出符合图样及技术要求的零件。

切削用量是切削时各参数的合称、包括切削速度、进给量、切削深度三要素。

设计基准是在零件图上用以确定其它点、线、面的基准。

工艺基准是指在工艺过程中零件在加工或装配中所采用的基准。

又可分为定位工序基准、定位测量基准和装配测量基准。

定位基准是加工时使工件在机床或夹具中占据正确位置所用的基准。

测量基准是零件检验时,用以测量已加工表面尺寸及位置的基准。

装配基准是装配时用以确定零件在部件或产品中位置的基准。

工件在加工时,安装方法可归纳为直接找正法、单件小批量精度要求很高划线找正法、采用夹具安装法单件小批量生产中的铸件粗加工。

加工阶段通常可划分为粗加工阶段、半精加工半精加工阶段、精加工精加工阶段和光整加工光整加工阶段。

划分加工阶段的好处是:1) 有利于保证零件的加工质量加工精度;2) 有利于毛坯的缺陷合理使用设备;3)便于安排热处理工序加工设备插入热;4)有利于发现毛坯缺陷。

机械加工的精基准选择中,以加工表面设计基准作为定位基准的原则称之为基准重合基准重合原则;使较多的加工表面采用同一个表面为基准的原则称之为基准统一基准统一原则。

工序集中是使每个工序中包括尺可能多的工小内容,工序分散是将工艺路线中的工步内容分散在更多的工序中完成。

铸造生产工艺流程图铸造生产工艺流程图铸造是一种常用的金属成形工艺,通过将熔化后的金属注入到预先制作好的铸型中,经过冷却固化后得到所需的金属零件。

下面我们就来详细介绍一下铸造的生产工艺流程。

铸造的工艺流程可以分为五个主要的步骤:模具制作、熔炼金属、准备铸型、浇注、冷却回火。

首先,模具制作。

模具是铸造中非常重要的工具,它决定了最终产品的形状和尺寸。

模具制作需要根据产品的形状和尺寸来设计,通常使用砂芯制作模具。

首先,对产品的形状进行三维设计,并根据设计图纸制作出模具的箱体。

然后,在模具箱体内放入砂粒,然后将产品的模具放入其中,最后用除砂器将多余的砂粒去除,得到完整的模具。

接下来,熔炼金属。

熔炼是将固态金属加热至液态的过程。

通常使用电炉或火炉对金属进行加热。

首先,将金属原料根据配比放入炉中。

然后,加热炉子,使金属原料逐渐熔化。

最后,将熔化后的金属倒入浇口。

准备铸型。

铸造前需要准备好铸型,通常使用砂型。

首先,在模具箱体内涂上一层分离剂,以防止砂粒粘附在模具上。

然后,将准备好的湿砂加入模具中,并用震动器震动,使砂型更加均匀牢固。

最后,将模具箱体放入烘干室中,用高温烘干砂型,以确保砂型中的水分能够蒸发掉。

浇注是铸造的关键一步。

首先,将预热好的模具箱体取出,并将浇口对准浇注口。

然后,慢慢将熔化后的金属倒入浇口,注意要控制好浇注的速度和角度。

最后,等待金属冷却固化。

冷却回火。

在铸造完成后,要对金属零件进行冷却回火处理,以提高其硬度和强度。

首先,将铸件放入冷却池中,在水中迅速冷却。

然后,将铸件放入回火炉中进行加热处理,使其达到所需的强度。

以上就是铸造生产工艺的主要流程。

铸造工艺的流程图可以清晰地展示出每个步骤的顺序和关系,帮助工作人员更好地掌握生产流程,提高生产效率。

铸造工艺的流程图对于优化生产工艺、提高产品质量具有重要意义。

希望这篇文章对您有所帮助。

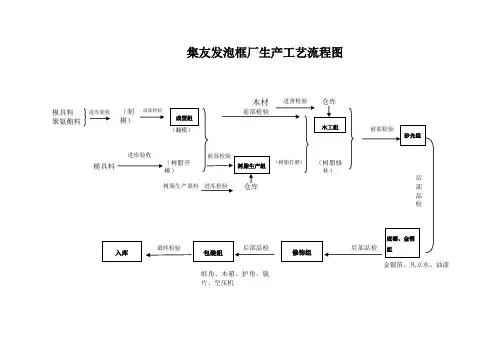

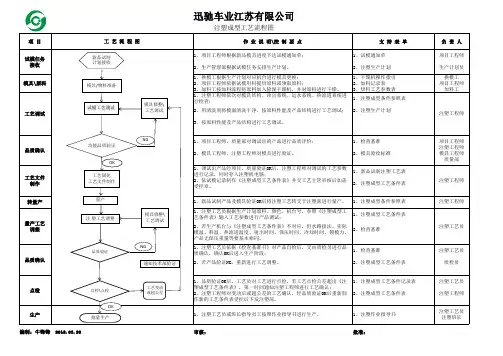

模具制造流程图

文件修订履历表

项 目 制订/修订日期 前版本/版次 最新版本/版次 修订

页次 内 容 摘 要 1 2017-11-10

A0 新制定

批 准

审 核

制 订

部 门

合约评审

图纸、样品及产品资料 市场部接单

模具制造流程图

铜公加工工 粗加工

手板制造

设计评审 产品模具设计

进料检验物料采购

下达生产指令 CNC 、线切割、EDM

精加工型腔、行位、斜顶

合 模 品质检验 品质检验 品质检验 氮 化

电 镀

蚀 纹

品质检验

模具组装 试模 品质检验

客户认可

交模试产

注塑制造流程图

市场部接单

合约评审

下达生产指令单

制作生产排程

领料、生产前准备

上模调机做首件

首件确认

量产

IPQC检验

加工包装。

模具工序知识点总结大全一、模具工序概述模具工序是制造模具的一系列生产工艺,包括模具设计、模具制造和模具调试等多个环节。

模具工序是工业制造中不可或缺的一部分,它直接影响到产品的质量、成本和效率。

一个优秀的模具工艺,可以大大提高产品的生产效率和降低成本,从而增强企业的竞争力。

模具工序的主要内容包括模具设计、模具材料选择、模具加工、模具表面处理、模具组装、模具调试等几个方面。

这些工序紧密相连,需要严格执行,以保证模具的质量和性能。

二、模具设计1. 模具设计的基本原则(1) 综合考虑产品设计要求,确定模具结构类型。

(2) 合理布局模具结构,确保模具的使用性能和生产效率。

(3) 选择合适的模具材料,保证模具的使用寿命和生产成本。

(4) 减少模具零部件数量,简化模具结构,提高模具制造和维护的便利性。

(5) 克服模具加工、装配和调试等工艺难题,减少模具制造周期和成本。

2. 模具设计的内容和步骤(1) 确定产品的结构形式和尺寸要求。

(2) 绘制产品的三视图和尺寸标注。

(3) 设计模具的结构和零部件。

(4) 绘制模具的详图和加工工艺图。

(5) 制定模具的加工和组装工序。

(6) 完善模具的零部件清单和工艺文件。

三、模具材料选择1. 模具材料的种类(1) 金属材料:包括钢、铝、铜等。

常用的模具钢有 P20、718、H13 等。

(2) 非金属材料:包括塑料、橡胶、陶瓷等。

常用的模具塑料有 POM、PA66、PC 等。

2. 模具材料的选择原则(1) 根据产品的材料和加工要求,选择适合的模具材料。

(2) 根据模具的使用寿命和生产成本,选择适当的模具材料。

(3) 根据模具的加工难度和工艺要求,选择合适的模具材料。

四、模具加工1. 模具加工的工艺流程(1) 模具零部件的加工工艺:包括车削、铣削、磨削、电火花加工等。

(2) 模具表面的处理工艺:包括热处理、电镀、喷涂等。

(3) 模具组装和调试工艺:包括零部件的装配和整机的调试。

2. 模具加工的要求和技术(1) 精度要求:模具加工的精度包括尺寸精度、形位精度和表面质量。