齿轮的材料、寿命系数和极限应力

- 格式:docx

- 大小:1.94 MB

- 文档页数:36

齿轮齿条传动设计计算1.选用直齿圆柱齿轮齿条传动,精度等级为7级(GB-88),小齿轮材料为40Cr(调质)硬度为280HBS,齿条材料为XXX(调质)硬度为240HBS,小齿轮齿数为24,大齿轮齿数为无穷大。

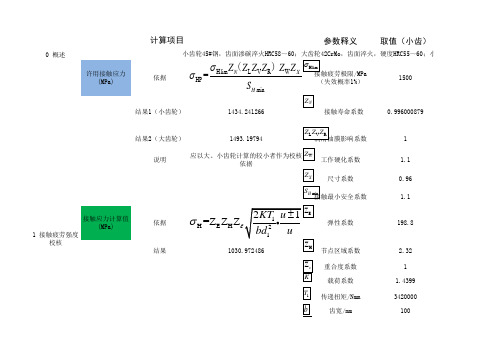

2.按照齿面接触强度进行设计,通过设计计算公式计算得到齿轮传递的转矩为2.908×105N∙mm。

选用载荷系数K t1.3,齿宽系数φd0.5,材料的弹性影响系数ZE189.8MPa,小齿轮的接触疲劳强度极限σHlim1600MPa,齿条的接触疲劳强度极限σHlim2550MPa。

通过计算应力循环次数得到N16.113×104,接触疲劳寿命系数KHN11.7.根据失效概率为1%和安全系数S=1,计算得到接触疲劳许用应力[σH11020MPa。

3.计算小齿轮分度圆直径dt1为68.89mm,圆周速度v为0.029m/s,齿宽b为34.445mm,齿宽与齿高之比为2.87,齿高为6.46mm。

计算载荷系数根据速度v=0.029m/s、精度为7级,查图10-8得动载荷系数KV=1;由于是直齿轮,故KHα=KFα=1;根据表10-2得使用系数KA=1.5;根据表10-4用插值法得到7级精度、小齿轮为悬臂布置时的KHβ=1.250.再根据h=5.33和KHβ=1.250查图10-13得KFβ=1.185.因此,载荷系数K=KA×KV×KHα×KHβ=1.5×1×1×1.250=1.875.按实际的载荷系数校正所算得的分度圆直径,由式(10-10a)得d1t=31.875K/d1=68.89mm,因此d1=77.84mm。

计算模数m根据齿根弯曲强度设计,由式(10-5)得弯曲强度设计公式为:m≥(2KT1YFaYSa)/(φdz1[σF]3)确定公式内各计算数值:1.根据图10-20c,小齿轮的弯曲疲劳强度极限σFE1=500MPa,齿条的弯曲强度极限σFE2=380MPa。

133第11章 齿轮传动11.1考点提要11.1.1 重要的术语及概念软齿面、硬齿面、许用应力、弯曲疲劳强度、接触疲劳强度、接触应力、弯曲应力、点蚀、胶合、载荷系数、齿宽系数、齿形系数、应力集中系数、应力循环次数、齿轮精度等级。

11.1.2 许用应力的计算接触疲劳强度的许用应力为: HH HN H S K lim ][σσ= (11—1) 式中:HN K 称为寿命系数,由应力循环次数确定;lim H σ是齿面材料的接触疲劳极限;H S 为安全系数。

即使两齿轮采用同样的材料和热处理,由于两齿轮会有齿数不同,所以应力循环次数也就不同,从而导致寿命系数HN K 不同,因此许用应力也不同。

只有两齿轮齿数相同或齿数虽不同但都按无限寿命取相同的寿命系数HN K 并取相同的安全系数H S ,许用应力才相同。

弯曲疲劳强度的许用应力为:FFE FN F S K σσ=][ (11—2) 式中:环次数确定)为寿命系数(由应力循FN K ;FE σ为齿面材料的弯曲疲劳极限;F S 为安全系数。

即使两齿轮采用同样的材料和热处理,由于两齿轮会有齿数不同,所以应力循环次数也就不同,从而导致寿命系数FN K 不同,因此许用应力也不同。

如果两齿轮齿数相同或齿数虽不同但都按无限寿命取相同的寿命系数FN K 并取相同的安全系数F S ,许用应力才会相同。

为实现等强度设计,如果采用软齿面(HBS 350≤),一般小齿轮比大齿轮硬度高30-50HBS,小齿轮对大齿轮有冷作硬化作用。

如采用硬齿面(HBS 350>),在淬火处理中难以做到如此的硬度差,设计时按同样硬度设计。

要注意:如果是开式齿轮传动,则极限应力要乘以0.7,由于极限应力是按单向转动所获得的数据,如果是双向转动,则也要乘以0.7。

11.1.3齿轮的失效形式和计算准则齿轮的失效形式有五种:(1)轮齿折断。

减缓措施:增大齿根的圆角半径,提高齿面加工精度,增大轴及支承的刚度。

1 的疲劳破坏疲劳是一种十分有趣的现象,当材料或结构受到多次重复变化的载荷作用后,应力值虽然始终没有超过材料的强度极限,甚至比屈服极限还低的情况下就可能发生破坏,这种在交变载荷重复作用下材料或结构的破坏现象就叫做疲劳破坏。

如图1所示,F表示齿轮啮合时作用于齿轮上的力。

齿轮每旋转一周,轮齿啮合一次。

啮合时,F由零迅速增加到最大值,然后又减小为零。

因此,齿根处的弯曲应力or也由零迅速增加到某一最大值再减小为零。

此过程随着齿轮的转动也不停的重复。

应力or随时间t的变化曲线如图2所示。

图1 齿轮啮合时受力情况图2 齿根应力随时间变化曲线在现代工业中,很多零件和构件都是承受着交变载荷作用,工程塑料齿轮就是其中的典型零件。

工程塑料齿轮因其质量小、自润滑、吸振好、噪声低等优点在纺织、印染、造纸和食品等传动载荷适中的轻工机械中应用很广。

疲劳破坏与传统的静力破坏有着许多明显的本质差别:1)静力破坏是一次最大载荷作用下的破坏;疲劳被坏是多次反复载荷作用下产生的破坏,它不是短期内发生的,而是要经历一定的时间。

2)当静应力小于屈服极限或强度极限时,不会发生静力破坏;而交变应力在远小于静强度极限,甚至小于屈服极限的情况下,疲劳破坏就可能发生。

3)静力破坏通常有明显的塑性变形产生;疲劳破坏通常没有外在宏观的显着塑性变形迹象,事先不易觉察出来,这就表明疲劳破坏具有更大的危险性。

工程塑料齿轮的疲劳寿命,是设计人员十分关注的课题,也是与实际生产紧密相关的问题。

然而,在疲劳载荷作用下的疲劳寿命计算十分复杂。

因为要计算疲劳寿命,必须有精确的载荷谱,材料特性或构件的S-N曲线,合适的累积损伤理论,合适的裂纹扩展理论等。

本文对工程塑料齿轮疲劳分析的最终目的,就是要确定其在各种质量情况下的疲劳寿命。

通过利用有限元方法和CAE软件对工程塑料齿轮的疲劳寿命进行分析研究有一定工程价值。

2 工程塑料齿轮材料的确定超高分子量聚乙烯(UHMWPE)是一种综合性能优异的新型热塑性工程塑料,它的分子结构与普通聚乙烯(PE)完全相同,但相对分子质量可达(1~4)×106。

齿轮使用系数ka全文共四篇示例,供读者参考第一篇示例:齿轮使用系数ka是机械传动中一个重要的参数,它描述了齿轮在设计工作条件下的实际使用状况和性能。

通过正确计算和选择齿轮使用系数,可以保证齿轮传动系统的可靠性和稳定性,防止因齿轮磨损、断裂或过载造成的故障,提高齿轮传动的使用寿命和效率。

齿轮使用系数ka的确定是一个复杂的过程,它受到多种因素的影响,包括齿轮材料、工艺、设计参数、运行条件等。

在实际应用中,通常会根据不同的情况选择不同的齿轮使用系数,以满足不同的要求和条件。

齿轮使用系数ka与齿轮材料的强度和硬度密切相关。

根据材料的强度和硬度指标,可以确定合适的齿轮使用系数,以保证齿轮在正常工作条件下不会出现过载和磨损。

在选择材料时,要注意考虑其耐磨性、耐疲劳性和工作温度范围,以确定适合的齿轮使用系数。

齿轮使用系数ka还与齿轮的设计参数有关。

例如模数、齿数、齿形等设计参数会直接影响齿轮的传动效率和负载能力,进而影响齿轮使用系数的选择。

在设计过程中,要合理选择设计参数,避免出现过载或磨损的情况,从而确定适合的齿轮使用系数。

齿轮使用系数ka还与齿轮的工作条件有关。

工作条件包括工作温度、速度、负载、润滑情况等多个方面。

这些工作条件会直接影响到齿轮的摩擦、磨损和疲劳寿命,从而影响到齿轮使用系数的选择。

在齿轮传动系统设计和应用中,需要对工作条件进行充分的分析和评估,以确定合适的齿轮使用系数,保证齿轮传动系统的可靠性和稳定性。

在实际工程中,通常会根据经验和实验数据确定齿轮使用系数ka的数值。

齿轮使用系数一般在0.5~2之间,具体数值取决于具体的情况和要求。

在选择齿轮使用系数时,要综合考虑以上因素,避免出现齿轮传动系统的故障和失效。

第二篇示例:齿轮使用系数ka是指在齿轮传动系统中,齿轮在正常工作条件下所采用的系数。

这个系数可以反映齿轮的使用寿命、可靠性、传动效率等方面的特性。

在设计和选择齿轮传动系统时,对于不同类型的齿轮会根据其具体参数和工作环境确定不同的使用系数ka。

齿轮寿命计算公式

齿轮寿命计算公式是指通过数学计算得出齿轮在特定条件下的

寿命预估值的公式。

齿轮的寿命取决于多种因素,包括齿轮材料、载荷、转速、温度等。

常用的齿轮寿命计算公式有以下几种:

1. 按照ISO 6336标准,齿轮的基本寿命公式为:

Lh = (C / P) * K * S * H * B * F * I

其中,Lh表示基本寿命,C为基本动载荷,P为齿轮模数,K为载荷系数,S为速度系数,H为材料硬度系数,B为齿面宽度系数,F 为温度系数,I为影响系数。

2. 齿轮的疲劳寿命公式为:

Nf = (Cf / (P * Kv * Ks * Ke * Ka * Kf)) ^ (1 / a) 其中,Nf表示疲劳寿命,Cf为疲劳极限,Kv为应力循环系数,Ks为应力浓度系数,Ke为环境系数,Ka为可靠度系数,Kf为几何系数,a为S-N曲线的斜率。

3. 齿轮的弯曲疲劳寿命公式为:

Nf = (Cf / (P * Kv * Ks * Ka * Kf)) ^ (1 / a) 其中,Nf表示弯曲疲劳寿命,Cf为疲劳极限,Kv为应力循环系数,Ks为应力浓度系数,Ka为可靠度系数,Kf为几何系数,a为S-N 曲线的斜率。

以上是齿轮寿命计算公式的简介,不同的计算公式适用于不同的齿轮类型和工作条件,需要综合考虑多种因素才能得到准确的寿命预估值。

一、常用的齿轮材料是钢、铸铁和非金属材料。

1、锻钢钢材的韧性好,耐冲击,还可以通过热处理或化学热处理改善其力学性能及提高齿面硬度,故最适应于用来制造齿轮。

除尺寸过大(da>400~600mm)或者是结构形状复杂只宜铸造者外,一般都用锻钢制造齿轮,常用的是含碳量在(0.15~0.6)%的碳钢或合金钢。

制造齿轮的锻钢可分为:软齿面(硬度≤350HBS):经热处理后切齿的齿轮所用的锻钢对于强度、速度及精度都要求不高的齿轮,应采用以便于切齿,并使刀具不致迅速磨损变钝。

因此,应将齿轮毛坯经过正火(正火)或调质处理后切齿。

切制后即为成品。

其精度一般为8级,精切时可达7级。

这类齿轮制造简便、经济、生产效率高。

硬齿面(硬度>350HBS):需进行精加工的齿轮所用的锻钢高速、重载及精密机器(如精密机床、航空发动机)所用的主要齿轮传动,除要求材料性能优良,轮齿具有高强度及齿面具有高硬度(如58~65HRC)外,还应进行磨齿等精加工。

需精加工的齿轮目前多是先切齿,再做表面硬化处理,最后进行精加工,精度可达5级或4级。

这类齿轮精度高,价格较贵,所以热处理方法有表面淬火、滲碳、氮化、软氮化及氰化等。

所以材料视具体要求及热处理方法而定。

合金钢根据所含金属的成分及性能,可分别使材料的韧性、耐冲击、耐磨及抗胶合的性能等获得提高,也可通过热处理或化学热处理改善材料的力学性能及提高齿面的硬度。

所以对于既是高速、重载又要求尺寸小、质量小的航空用齿轮,就都用性能优良的合金钢(如20CrMnTi,20Cr2Ni4A等)来制造。

2、铸钢铸钢的耐磨性及强度均较好,但应经退火及正火处理,必要时也可进行调质。

铸钢常用于尺寸较大的齿轮。

3.铸铁灰铸铁性质较脆,抗冲击及耐磨性都较差,但抗胶合及抗点蚀的能力较好。

灰铸铁齿轮常用于工作平稳、速度较低、功率不大的场合。

4.非金属材料对高速轻载及精度不高的齿轮传动,为了降低噪声,常用非金属材料(如夹布胶木、尼龙等)做小齿轮,大齿轮仍用钢或铸铁制造。