牙轮钻机介绍

- 格式:doc

- 大小:26.50 KB

- 文档页数:3

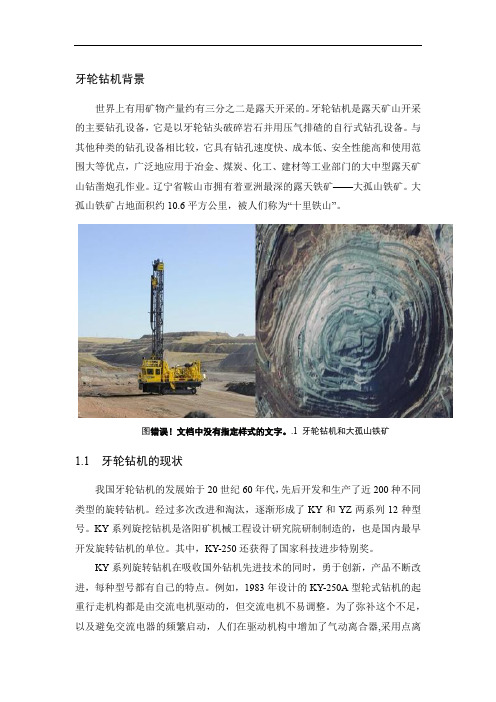

牙轮钻机背景世界上有用矿物产量约有三分之二是露天开采的。

牙轮钻机是露天矿山开采的主要钻孔设备,它是以牙轮钻头破碎岩石并用压气排碴的自行式钻孔设备。

与其他种类的钻孔设备相比较,它具有钻孔速度快、成本低、安全性能高和使用范围大等优点,广泛地应用于冶金、煤炭、化工、建材等工业部门的大中型露天矿山钻凿炮孔作业。

辽宁省鞍山市拥有着亚洲最深的露天铁矿——大孤山铁矿。

大孤山铁矿占地面积约10.6平方公里,被人们称为“十里铁山”。

1.1 牙轮钻机的现状我国牙轮钻机的发展始于20世纪60年代,先后开发和生产了近200种不同类型的旋转钻机。

经过多次改进和淘汰,逐渐形成了KY 和YZ 两系列12种型号。

KY 系列旋挖钻机是洛阳矿机械工程设计研究院研制制造的,也是国内最早开发旋转钻机的单位。

其中,KY-250还获得了国家科技进步特别奖。

KY 系列旋转钻机在吸收国外钻机先进技术的同时,勇于创新,产品不断改进,每种型号都有自己的特点。

例如,1983年设计的KY-250A 型轮式钻机的起重行走机构都是由交流电机驱动的,但交流电机不易调整。

为了弥补这个不足,以及避免交流电器的频繁启动,人们在驱动机构中增加了气动离合器,采用点离图错误!文档中没有指定样式的文字。

.1 牙轮钻机和大孤山铁矿合器可以方便地调节速度。

,直流电机驱动相比,这种驱动方式节省了调速装置,简化了电气控制系统,同时大大节省了成本。

而衡阳有色冶金机械厂的特色产品就是YZ系列的牙床机器。

从上个世纪八十代初开始生产,经过了和长沙矿山研究院等其他单位合作,开发了更加优良的产品。

比如无链加压钻机,YZ-35牙轮钻机器是目前国际领域内唯一的中国品牌,曾经获得了国家金奖。

虽然我国牙轮钻机的起步工作比较晚,但有了国家的大力支持,已然得到了极速发展,经过50年的刻苦努力,我国牙轮钻机水平在80年代已经接近了美国,而且在某些方面我们还有所突破和创新。

1.2牙轮钻机的发展趋势伴随着采矿业越来越大,大型牙轮钻机的需求也越来越大,尤其是在露天煤矿等场合。

KY-250D牙轮钻机主要技术参数、配置及结构说明一、设备名称:牙轮钻机二、型号:KY-250D三、主要技术规格参数1、孔径:250mm2、孔深:18m(不接杆)3、孔向:垂直4、适应矿岩硬度系数:f=4~205、轴压:0~370KN6、钻具推进速度:0~2.1m/min7、回转速度:0~88r/min8、额定回转扭矩:9405N·m9、提升速度:0~21m/min10、行走速度:0~1.0km/h11、爬坡能力:12º(21%)12、排渣空压机型号:MZ200II(上海英格索兰)排渣风量:41.5m3/min排渣风压:0.5Mpa13、除尘方式:湿式(压气喷水)14、加压方式:油马达加压15、回转电机功率(交流变频):75KW16、行走电机功率(交流变频):75KW17、液压油泵电机:22KW18、电源:3相、6KV19、安装总功率:390KW20、变压器容量:500KV A21、机重:107t22、外形尺寸(长×宽×高):钻架竖起:12107×6215×26170钻架倒下:26128×6215×7214四、KY-250D技术结构配置及制造工艺说明1、行走机构行走机构由履带装置、平衡梁、横轴、传动链条及链轮、轴等组成。

由YTSP280S-4 75KW交流变频电机经主传动机构减速器及三级链条传动,驱动履带行走,履带板节距为370mm,宽为800mm,材质ZGMn13,由山西华晋冶金机械厂制造,末级行走链采用节距为140mm的加强型弯板链。

履带架、平衡梁等均采用16Mn钢板焊接而成,并经振动时效处理与平台三支点联接,横轴材质为40Cr,经调质处理。

履带的张紧由手动液压缸实现。

行走电机采用日本ABB变频器控制,行走速度在0~1Km/h 范围内无级调速。

2、平台平台是安装各种动力装置(主传动装置、液压系统、压气系统、排渣系统、电气系统)以及钻架等工作机构的基础,由两条高为700mm的变截面梁作主梁焊接而成。

牙轮钻机工作原理及结构特征双击自动滚屏一、牙轮钻机的工作原理牙轮钻机钻孔时,依靠加压、回转机构通过钻杆,对牙轮钻头提供足够大的轴压力和回转扭矩,牙轮钻头在岩石上同时钻进和回转,对岩石产生静压力和冲击动压力作用。

牙轮在孔底滚动中连续地挤压、切削冲击破碎岩石;有一定压力和流量流速的压缩空气,经钻杆内腔从钻头喷嘴喷出,将岩渣从孔底沿钻杆和孔壁的环形空间不断地吹至孔外,直至形成所需孔深的钻孔。

二、牙轮钻机的主要结构特征1、钻具牙轮钻机钻具主要有牙轮钻头、钻杆和稳杆器。

1)牙轮钻头。

牙轮钻具工作原理:钻机通过钻杆给钻头施加足够大的轴压力和回转扭矩,牙轮钻头转动时,各牙轮又绕自身轴滚动,滚动的方向与钻头转动方向相反。

牙轮齿在加压滚动过程中,对岩石产生碾压作用;由于牙轮齿以单齿和双齿交替地接触岩石,当单齿着地时牙轮轴心高,而双齿着地时轴心低,如此反复进行,使岩石受到周期性冲击作用;又由于牙轮的超顶、退轴(3个牙轮的锥顶与钻头中心不重合)、移动(3个牙轮的轴线不交于钻头中心线)和牙轮的复锥形状、使牙轮在孔底工作时还产生一定的滑动,对岩石产生切削作用。

因此,牙轮钻头破碎岩石实际上是冲击、碾压和切削的复合作用。

(1)牙轮钻头的分类与基本结构。

牙轮钻头按牙轮的数目分,有单牙轮、双牙轮、三牙轮及多牙轮的钻头。

单牙轮及双牙轮钻头多用于直径小于150mm 的软岩钻进。

多牙轮钻头多用于炮孔直径180mm以上岩心钻进,矿山主要使用三牙轮钻头,三牙轮钻头又可分为压缩空气排渣风冷式及储油密封式两种。

压气排渣风冷式牙轮钻头(简称压气式钻头)是用压缩空气排除岩渣的。

此种钻头使用于露天矿的钻孔作业。

通常钻凿炮孔直径为150~445mm,孔深在20m 以下。

压气式钻头由3片牙爪及在其轴颈上通过轴承(滚柱、钢球、滑动衬套)装配3个互相配合的牙轮所组成。

牙爪尾部螺纹与钻杆相连接。

牙轮上镶嵌硬质合金柱齿,起着直接破碎岩石的作用。

牙爪借助滚柱、钢球和衬套绕爪轴口转,钻机钻压通过轴承传递给牙齿并作用于岩石。

牙轮钻机履带行走机构摘要:牙轮钻机是大型露天矿爆破的主要钻孔设备。

基于此,本文重点论述了牙轮钻机履带行走机构。

关键词:牙轮钻机;工作原理;履带行走牙轮钻机是当前常用的一种露天钻孔设备,主要用于露天矿、水利工程施工和建筑物基础施工等作业中爆破工程的前期穿孔。

牙轮钻机工作方式特点是用牙轮钻头破岩钻孔,并用压气法排渣,是一种自行式钻孔设备。

一、牙轮钻机起源和分类1933年,比塞洛斯进入钻机市场;1952年,比塞洛斯生产了第一台商业认可的电动型牙轮钻机;1945年,俄罗斯重型机械联合公司(即乌拉尔机械)开始制造重型牙轮钻机;此后,美国的加登纳-丹佛公司(简称G-D公司)和德雷赛工业公司马里恩机铲分公司也相继开发了牙轮钻机。

在20世纪90年代初期,P-H公司也开发了牙轮钻机;我国从20世纪60年代起开始研制牙轮钻机,到80年代研制成功并投入市场。

牙轮钻机是一种钻孔设备,根据钻孔孔径及轴压力,分为小型、中型、大型、特大型。

其中,小型牙轮钻机的钻孔直径≤150mm,轴压力≤200kN;中型牙轮钻机的钻孔直径≤280mm,轴压力≤400kN;大型牙轮钻机的钻孔直径≤380mm,轴压力≤550kN;特大型牙轮钻机的钻孔直径≤445mm,轴压力≤650kN。

二、牙轮钻机工作原理用牙轮钻机的钻头辗压作用来破碎矿岩,主要适用于在硬矿岩上钻直径150mm~440mm的孔,它具有效率高、劳动强度小的优点,1981年,一些企业研制生产出最新型,高性能,低消耗,露天的各种型号钻孔机械,随后,在新产品的开发上牙轮钻机具有了专业技术人员上的优势,再加上与科研院校常年合作,研制出了新型的液压潜孔钻机并投入使用。

在露天矿山开采设备中,牙轮钻机是采矿工程中最易被忽视的一种设备,因在操作中,牙轮钻机穿孔的费用在生产成本里占的比例较小,但牙轮钻机也是最易实现自动化的露天开采矿业的专业设备。

在实际操作中,牙轮钻机适用于大部分的硬度矿岩的钻孔作业,并且与之前使用的风动凿岩机比较,机器的易损件寿命提高,拆机维修的周期缩短、机器备件的消耗量也随之减少,工作人员也更加省时省力,维修费用也相应得到降低。

KY-250D牙轮钻机主要技术参数、配置及结构说明一、设备名称:牙轮钻机二、型号:KY-250D三、主要技术规格参数1、孔径:250mm2、孔深:18m(不接杆)3、孔向:垂直4、适应矿岩硬度系数:f=4~205、轴压:0~370KN6、钻具推进速度:0~2.1m/min7、回转速度:0~88r/min8、额定回转扭矩:9405N·m9、提升速度:0~21m/min10、行走速度:0~1.0km/h11、爬坡能力:12º(21%)12、排渣空压机型号:MZ200II(上海英格索兰)排渣风量:41.5m3/min排渣风压:0.5Mpa13、除尘方式:湿式(压气喷水)14、加压方式:油马达加压15、回转电机功率(交流变频):75KW16、行走电机功率(交流变频):75KW17、液压油泵电机:22KW18、电源:3相、6KV19、安装总功率:390KW20、变压器容量:500KV A21、机重:107t22、外形尺寸(长×宽×高):钻架竖起:12107×6215×26170钻架倒下:26128×6215×7214四、KY-250D技术结构配置及制造工艺说明1、行走机构行走机构由履带装置、平衡梁、横轴、传动链条及链轮、轴等组成。

由YTSP280S-4 75KW交流变频电机经主传动机构减速器及三级链条传动,驱动履带行走,履带板节距为370mm,宽为800mm,材质ZGMn13,由山西华晋冶金机械厂制造,末级行走链采用节距为140mm的加强型弯板链。

履带架、平衡梁等均采用16Mn钢板焊接而成,并经振动时效处理与平台三支点联接,横轴材质为40Cr,经调质处理。

履带的张紧由手动液压缸实现。

行走电机采用日本ABB变频器控制,行走速度在0~1Km/h 范围内无级调速。

2、平台平台是安装各种动力装置(主传动装置、液压系统、压气系统、排渣系统、电气系统)以及钻架等工作机构的基础,由两条高为700mm的变截面梁作主梁焊接而成。

1 牙轮钻机——国内领先水平

1、1 国外牙轮钻机发展情况

牙轮钻机是大型露天矿山爆破的主要钻孔设备。

随着露天矿山大型化和数字化,国外牙轮钻机也在向大型化和自动化、智能化发展,穿孔直径由早期的270mm、311mm逐步向更大孔径发展。

如美国BI公司49RⅢ型孔径达406mm,59R孔径达到444mm,P&H公司100XP和120A 分别达到349mm和559mm,以适应特大型重型金属矿山的穿孔作业,但大型露天矿使用最多的炮孔直径仍为310~380mm。

随着IT技术的快速发展,国外著名的牙轮钻机制造商及时集成应用最新技术成果,加速了牙轮钻机的升级换代,正在向着全自动化和智能化方向发展,为数字化矿山创造了条件。

美国BI公司开发的Holepro炮孔可编程控制系统更新了早期的局部自动化。

它由PLC和显示器构成的PLC-视屏系统,可显示钻机的运行参数,在孔深程序控制下,使钻孔深度准确无误,通过钻孔参数,可绘出炮孔纵向矿岩石剖面结构图,精确区分矿岩性质的微观地质资料。

Harnisch Feger公司在钻机上装有CommandTMcontrol 控制系统,以PLC为基础的控制装置将全部控制和显示功能集中在一个现代化的司机控制盘上,可控制钻进参数,监控设备状态,实现自动钻进、自动调平和自动润滑,各种参数的自动监测和调整。

加拿大Wenco公司开发了钻机导航与传感器监视系统。

应用GPS 技术的导航系统可精确纪录行车路线和钻杆摆动,精确确定钻头位置。

加拿大Aquila采矿公司开发了用于露天矿山钻孔作业的计算机辅助监视系统和导航系统,其范围从生产监视和矿岩自动识别到GPS

辅助导航系统。

1.2 国内基本情况

我国露天矿用牙轮钻机研制虽然起步晚,但起点高,发展较快,1985年已生产YZ和KY二个系列,达到美国八十年代技术水平,实现替代进口,但以后技术发展缓慢,与国外先进技术差距拉大,主要表现在自动控制技术。

中钢衡重早在上世纪八十年代初便开始牙轮钻机的研制。

在原冶金部组织下,联合鞍钢矿山研究所、长沙矿山研究院、东北大学和北京科技大学,通过消化吸收美国BI公司45R牙轮钻机,开发YZ-35型牙轮钻机,1982年12月通过部级鉴定。

1982年中钢衡重又开始开发YZ-55牙轮钻机,1985年通过部级鉴定,1984年开始自主开发YZ-12牙轮钻机,1987年通过部级鉴定,中钢衡重形成了三种系列,钻孔直径从95~310mm的牙轮钻机。

江西南昌凯马有限公司采矿机械分公司也从上世纪八十年代开始按洛阳矿山设计院设计图纸研制牙轮钻机,生产KY-150、KY-250、KY310三种型号牙轮钻机,其电气控制依赖专业电控设备制造厂配套。

我国的牙轮钻机应用IT技术还刚刚起步,中钢衡重自行开发的钻机电气控制系统应用了触摸屏和PLC技术,对钻机实现了局部自动控制。

1.3 公司在相关产品和技术研发上已取得的最新阶段成果和达到的技术水平

中钢衡重是国内唯一具有牙轮钻机自主设计开发能力的企业,二十多年来,对YZ系列牙轮钻机不断进行设计改进,技术性能不断提

高,YZ-35型牙轮钻机已更新换代到第四代产品,YZ-55型牙轮钻机也推出了第三代产品。

公司自2007年开始进行牙轮钻机自动化研究,2008年开发的牙轮钻机电气系统,在YZ-35型牙轮钻机上实现了局部自动化。

2008年对YZ-55型牙轮钻机也进行局部自动化开发。

公司的牙轮钻机已经应用交流变频调速、PLC、现场总线、触摸屏、自动测深、数据无线传输等技术,简化了钻机的电气线路,实现自动调平和测深,降低司机劳动强度,提高作业效率。

公司现已独立完成牙轮钻机的电气、液压系统配套,掌握了牙轮钻机整机核心技术。

国内某研究院在上世纪九十年代也开展了牙轮钻机钻进参数自动调节研究,并在牙轮钻机进行了试验,提高了钻孔速度,延长钻头使用寿命,取得了一定的经验。

江西南昌凯马公司的电控系统采用进口的直流调速或交流变频调速系统,并配置一最简单的PLC进行控制,PLC只是简单的继电控制,并没参与到其它的控制,也就无法利用PLC强大的运算功能,实现电控系统的监控、以及自适应控制等,所以总的来讲自动化水平还是不高。