热挤压凹模

- 格式:ppt

- 大小:1.81 MB

- 文档页数:27

挤压模具的分类挤压模具是一种用于加工金属材料的工具,广泛应用于汽车、航空航天、家电等行业。

按照其结构和用途的不同,可以将挤压模具分为下面几类。

一、冷挤压模具冷挤压模具是指在室温下对金属材料进行挤压加工的模具。

它主要用于生产形状复杂、尺寸精度要求高的零部件,如汽车发动机缸套、铝合金管材等。

冷挤压模具通常由上下模和芯棒组成,通过挤压机将金属材料挤压至模具腔中,经过一系列工序完成加工。

二、热挤压模具热挤压模具是指在高温下对金属材料进行挤压加工的模具。

它主要用于生产大型、长尺寸的金属材料,如铝合金型材、铜管等。

热挤压模具一般由上下模和加热设备组成,通过加热后的金属材料在模具中受到挤压形成所需的截面形状。

三、异形挤压模具异形挤压模具是指用于加工非圆形或复杂形状的金属材料的模具。

它通常由多个模块组成,每个模块负责加工金属材料的一个特定区域。

异形挤压模具广泛应用于汽车车身、航空航天结构件等领域,能够有效提高生产效率和产品质量。

四、管材挤压模具管材挤压模具是指用于加工金属管材的模具。

它主要用于生产各种规格和形状的金属管材,如铝合金管、不锈钢管等。

管材挤压模具一般由多个模块组成,通过挤压机将金属材料挤压成所需的管状形状。

五、复合挤压模具复合挤压模具是指用于加工复合材料的模具。

它主要用于生产复合材料制品,如碳纤维板、玻璃钢制品等。

复合挤压模具通常由上下模和压板组成,通过挤压机将复合材料与增强材料挤压在一起形成所需的形状。

六、背吹挤压模具背吹挤压模具是指用于加工中空形状的模具。

它主要用于生产中空金属制品,如铝合金箱体、铜合金管等。

背吹挤压模具一般由上下模和背吹设备组成,通过背吹压力将金属材料挤压成所需的中空形状。

七、液压挤压模具液压挤压模具是指采用液压系统作为动力源的挤压模具。

它主要用于加工大型或高强度的金属材料,如船舶结构件、桥梁构件等。

液压挤压模具具有挤压力大、稳定性好的特点,能够满足对金属材料的高强度加工需求。

热挤压模具设计与制造基础

热挤压是一种常用的金属加工技术,其需要依靠高温和压力来将金属材料挤压成所需形状,这就需要使用热挤压模具。

热挤压模具的设计和制造是热挤压加工中至关重要的环节,直接关系到加工效率和成品质量。

以下是热挤压模具设计与制造的基础知识。

1. 热挤压模具的种类

热挤压模具根据其结构和用途可以分为以下几类:简单模具、复合模具、角模和弯头模。

简单模具和复合模具适用于各种简单形状的挤压件,角模适用于各种角度的挤压件,弯头模适用于弯曲形状的挤压件。

2. 热挤压模具的设计要点

热挤压模具的设计需要考虑以下因素:挤压形状、材料性质、挤压温度、挤压速度、挤压力度、模具材料、模具寿命等。

其中,最重要的是挤压形状和材料性质,这直接关系到成品质量。

3. 热挤压模具的制造技术

热挤压模具的制造需要采用高精度的加工技术和材料。

制造过程中需要注意以下几点:材料的选择和处理、模具结构的设计和加工、表面处理工艺、热处理工艺等。

这些因素直接影响到模具的精度、硬度和寿命。

总之,热挤压模具设计与制造是热挤压加工中不可或缺的环节。

只有加强对模具设计和制造的理解,才能提高热挤压加工的效率和产品质量。

铝型材热挤压模具标准

铝型材热挤压模具标准通常参考以下几个方面:

1. 尺寸精度标准:模具的尺寸精度要符合国家标准或行业标准的要求,如GB/T 6892-2015《铝及铝合金挤压型材》中的尺

寸公差要求。

2. 表面质量标准:模具的表面质量要求光洁平整,并排除缺陷如气泡、凹坑、裂纹等,符合产品外观要求。

3. 硬度标准:模具的硬度要符合材质标准或相关技术要求,以保证模具在工作过程中的强度和寿命。

4. 结构设计标准:模具的结构设计要合理,包括模腔结构、进料系统、冷却系统等,以保证挤压过程中的均匀性和稳定性。

5. 材质标准:模具材料应选择高强度、高耐磨、高热稳定性的工具钢或特殊合金钢,以保证模具的寿命和使用效果。

以上标准可以视具体情况进行调整和补充,以满足不同产品的要求。

同时,国际上也有一些相关标准和规范,如ISO 13002:2010《Aluminium and aluminium alloys - Wrought products - Visual method for assessing the effect of surface defects》等。

热挤压热挤压时加热温度在毛坯金属的再结晶温度以上,且是三向受压,主要用来制造普通等截面的长形件、棒、管、型材等。

很多材料都可以热挤。

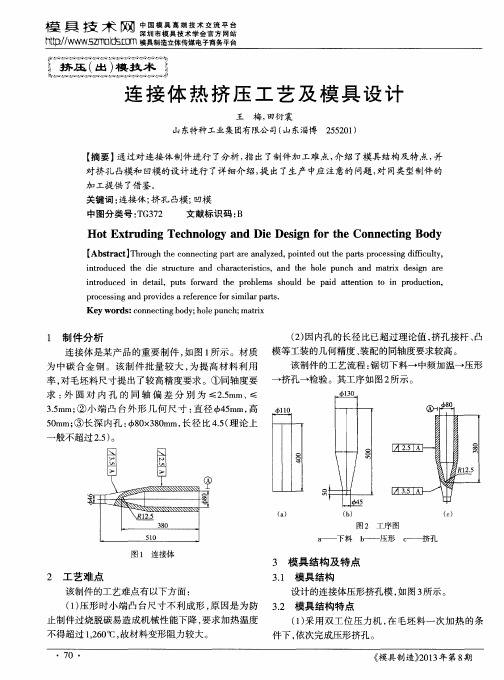

常用的热挤压形式如图1所示。

挤压时,坯料放入挤压筒内,在挤压杆的作用下,当压力超过材料的抗力时,便通过模孔变形,从而获得所需工件的形状。

与冷、温挤相比,热挤时变形力小,变形量大,可挤出很复杂的断面。

但模具要求高,热工件表面粗糙度也大。

(a)深孔反挤压 (b)实心反挤压 (c)空心正挤压 (d)实心正挤压 (e)复合挤压 (f )可分凹模径向挤压1-挤压筒 2-凹模 3-挤压杆 4-挤压杆(凸模) 5-凹模 6-芯棒 7-凸模 8-凹模 9-凸模 10-可分凹模 11-凹模套图1 热挤压的各种形式挤压件可直接作为结构件或者切断后予以精加工作为机器零件。

表1为热挤压用材料和制件用途。

表1 热挤压用材料和制件用途1 挤压比与挤压金属流出速度(1)挤压比的计算与选择棒材挤压时的挤压比按下式计算:220d D m式中,D -挤压筒直径;d -挤压棒直径。

管材挤压时的挤压比按下式计算:()14220+--=s s d d D m式中,0D 、d -分别为挤压筒、挤压管材直径; s -挤压管材壁厚。

(2)挤压金属流出速度的选定热挤压时应变硬化和恢复再结晶软化共同决定了抗力和变形量。

常见的挤压速度列于表2。

表2 挤压金属流出速度挤压流出速度和变形程度等工艺参数最佳配合。

钛合金在700℃-1100℃范围内有足够高的塑性,但是它有粘结模具的倾向,因此要求挤压金属流出速度要大。

采用快速压力机和增加变形程度可增加金属流动速度,但增加变形程度与提高变形速度一样,会引起变形区的热量增加。

因此在低温下挤压重要零件时,对变形程度与流动速度应加以限制。

同时挤压流出速度的下限受毛坯在挤压筒中冷却的限制。

根据挤压变形条件的不同,金属流出速度以不小于500mm/s为宜,见表3。

对强度与塑性有相当高要求的重要零件,钛合金毛坯的加热温度必须在ββα⇔+转变点以下。

汽车轮毂轴管热挤压模具设计分析摘要:对汽车轮毂轴管零件热挤压各工序金属变形特点进行理论分析,介绍各工序变形时金属的流动规律、金属成形时易形成弊端的原因,并提出解决方案。

关键词:轮毂轴管热挤压模具设计1 压型模设计1.1 压型工序金属变形特点压型工序又称制坯工序,在热挤压工艺中是重要的一个环节,压型是在封闭的模腔内进行的,当压型凸模与坯料接触后,在力的作用下,金属开始发生塑性变形并很快消除毛坯同挤压凹模之间的径向间隙而充满凹模,此时坯料高度开始降低,断面增大,金属在向水平方向流动的同时又向下流动,在三向不均匀压应力的作用下,金属内部存在微观缺陷得以消除。

同时,金属的塑性和致密性也得到了改善。

1.2 压型工序中易出现的问题汽车轮毂轴管在压型过程中易出现的主要问题是下端充不满,这是因为金属变形流动时,沿横向流动的金属先水平外流,与模壁接触后,部分金属才开始转向内角处流动,因此,金属变形流动规律决定于沿横向内角处是最难充满的地方。

另外,下顶杆和凹模腔配合过分紧密,高压空气溢不出、凹模孔内积有大量的氧化皮也是下端充不满的原因之一。

2 镦挤成形模设计2.1 镦挤成形工序金属变形特点镦挤成形工序是汽车轮毂轴管复合挤压工艺中最为关键的一道。

镦挤成形时,坯料在上下模闭合后,凸模开始与坯料接触,金属由于模具内腔空间较大,变形后的坯料呈现轻微的鼓形,随着挤压进一步深入。

在凸模的作用下,坯料上部的金属在内形冲头转角处产生分流,一部分金属向上流动不断形成工件的侧壁,另一部分向凹模的内侧壁方向流动以逐渐充满凹模(即金属在向水平方向移动的时,也向轴向移动)在压力的作用下,轴向移动的金属被迫也做水平方向移动。

在此变形阶段由于毛坯的自由表面较多,金属的流动较为便利,随着变形的继续压型冲已深入凹模内,模具对坯料逐渐形成一个完全封闭的空间,坯料的自由表面大幅减少,与模具接触表面温度也逐渐降低。

坯料外表面金属的流动速度小于坯料内部金属的流动速度,导致工件外表面台阶过渡处难于充满,此过程实质上是一个复合挤压的过程。