6.1冷挤压模具设计

- 格式:ppt

- 大小:735.50 KB

- 文档页数:20

《冷挤压成型工艺及模具设计》课程教学大纲一、课程名称(中英文)中文名称:冷挤压成型工艺及模具设计英文名称:Cold Extrusion Processes and Die Design二、课程编码及性质课程编码:0817761课程性质:选修课三、学时与学分总学时:24学分:1.5四、先修课程机械设计、材料成形工艺、金属学及热处理和材料成形原理等五、授课对象本课程面向材料成型及控制工程专业学生开设,也可以供材料科学与工程专业和电子封装技术专业学生选修。

六、课程教学目的(对学生知识、能力、素质培养的贡献和作用)本课程是第七学期开设的一般选修课,其教学目的主要包括:1、掌握金属材料冷挤压的变形性质和成型规律,以及冷挤压模具设计的方法;2、掌握冷挤压成型工艺及模具设计的特点及国内外发展概况,查找并掌握冷挤压技术及模具设计发展前沿的新技术的特性;3、掌握挤压成形的各种方法,能独立编制工艺规程和设计冷挤压模具,分析和解决冷挤压生产问题,具有今后从事冷挤压成型工艺和复杂模具开发与设计的能力。

表1 课程目标对毕业要求的支撑关系七、教学重点与难点:教学重点:1)本课程以介绍冷挤压成型工艺与模具为主体、以讲述两者的设计为重点;2)在全面了解与掌握挤压成形的材料原理及力学原理的基础上,重点学习冷挤压加工工序和模具的设计;3)重点学习的章节内容包括:第2章“挤压基本原理”(6学时)、第5章“冷挤压加工工序设计”(4学时)、第6章“冷挤压模具设计”(6学时)。

教学难点:1)冷挤压成型工艺及模具设计是实践性极强的课程之一,本课程将密切结合学生的生产实习、课程设计、实验课等实践环节,培养学生对冷挤压成型工艺及模具的认识及设计能力,提高授课质量与效果。

2)通过本课程学习,要求掌握冷挤压成型工艺的变形特点、应用范围、质量控制方法等,具备合理设计冷挤压成型工艺和复杂模具的实践能力。

八、教学方法与手段:教学方法:(1)采用现代化教学方法(含PPT演示,工艺动画,视频资料等),讲授冷挤压工艺的变形特点及应用领域,以提高教学效果及效率;(2)采用课堂教学与学生PPT汇报、交流讨论等方式,进行课堂互动,吸引学生的注意力、激发学生的学习热情,提高学生的学习效果。

1. 背景介绍冷挤压是一种常见的金属成形工艺,它可以用于制作各种形状的零件。

凹模在冷挤压工艺中起到关键作用,它决定了产生的零件的几何形状和尺寸。

因此,设计一个合适的冷挤压凹模对于生产高质量的零件至关重要。

2. 设计目标设计一个高效、可靠和经济的冷挤压凹模,以满足以下目标:•减少材料浪费:尽量减少冷挤压过程中的材料浪费,提高材料利用率。

•提高零件质量:确保冷挤压过程中产生的零件质量稳定可靠。

•减少生产成本:尽量减少凹模的制造成本,降低生产成本。

•提高生产效率:设计一个高效率的冷挤压凹模,提高生产效率。

3. 设计步骤3.1 确定零件要求首先要确定要生产的零件的形状、尺寸和材料等要求。

这些要求将直接影响凹模的设计和制造。

3.2 材料选择根据零件要求和工艺要求,选择适合的材料作为凹模的材料。

常用的材料包括工具钢、硬质合金等。

3.3 凹模的结构设计根据冷挤压工艺的特点和要求,设计凹模的结构。

主要包括凹模的几何形状、凹模的运动方式、冷挤压辅助装置等。

3.4 凹模的尺寸设计根据零件的尺寸和形状,设计凹模的尺寸。

凹模的尺寸应确保零件在冷挤压过程中能够得到正确的形状和尺寸,并保证冷挤压的稳定性和一致性。

3.5 凹模的加工工艺设计根据凹模的结构和尺寸,设计凹模的加工工艺。

包括凹模的加工方法、加工工序、加工设备等。

4. 设计考虑因素在设计冷挤压凹模时,需要考虑以下因素:•凹模的强度和硬度:确保凹模能够承受冷挤压过程中的压力和摩擦力,保证凹模的使用寿命。

•凹模的表面质量:凹模的表面应平整光滑,以确保零件的表面质量。

•凹模的冷却方式:采用适当的冷却方式来控制凹模的温度,以确保凹模的使用稳定性。

•凹模的润滑方式:选择适当的润滑方式来减少凹模与零件之间的摩擦,提高冷挤压的效果。

•凹模的磨损和维护:定期检查凹模的磨损情况,及时维修和更换凹模。

5. 结论冷挤压凹模的设计是一个复杂的工程,需要综合考虑各种因素。

通过科学合理的设计,可以制造出高质量、高效率、低成本的冷挤压凹模,满足生产的需求。

华南模具论坛——学习与交流的好地方!/?fromuid=16冷挤压模结构设计概 论: 冷挤压就是把金属毛坯放在冷挤压模腔中,在室温下,通过压力机上固定的 凸模向毛坯施加压力,使金属毛坯产生塑性变形而制得零件的加工方法。

一、基本类型 1. 正挤压:正挤压时,金属的流动方向与凸模的运动方向一致(图 1a、b)。

正挤压可以制造各种形状的实心件和空心件(图 2)。

2.反挤压:反挤压时,金属的流动方向与凸模的运动方向相反(图 1c)。

反挤压 可以获得各种形状的杯形件。

如图 2-8 缸体,图 3-5 所示盖。

图 1 冷挤压变形类型示意图1—凸模 2—凹模 3—毛坯 4—挤压件 5—顶件杆 3.复合挤压:挤压时,毛坯一部分金属流动方向与凸模运动方向相同,而另一个 部分金属流动方向与凸模运动方向相反(图 1d)。

复合挤压可制得各种杯一杯、 杯一杆、杯一筒零件(图 3)。

4.径向挤压;挤压时,金属的流动方向与凸模运动方向相垂直(图 1e)。

径向挤 压又可分为向心挤压和离心挤压(图 4),径向挤压用来制造斜齿轮、花键盘等零 件。

图 2 冷挤压件实例之一 1—导管 2—后车轴 3—筒体 5,6—空心轴 7—导向缸体 8—缸体 9—驱动轴图 2 冷挤压件实例之二 1-螺母 2-保持器 3-导套 4-特殊螺母 5-盖 6-紧固螺母 7-支撑住 8-支承器 9齿轮毛坯 10-螺母5.锻压:镦压时,金属毛坯径向向外流动(图 1f)。

镦压用于制造带法兰的轴类 零件或凸缘的杯形零件(图 4)。

正挤压、反挤压与复合挤压是冷挤压技术中应用最广泛的三种方法。

它们的金属 流动方向与凸模的轴线平行。

因此,有不少资料上又称这三种方法为轴向挤压。

如前所述,轴向挤压可以制得各种实心和空心零件,如球头销、梭心壳、弹壳等。

径向挤压是最近十几年才发展起来的,主要用于通讯器材的号码盘、自行车的花 键盘等。

以上是几种基本的冷挤压变形方式,随着冷挤压技术的发展,有时还将冷体 积模锻等归属为冷挤压。

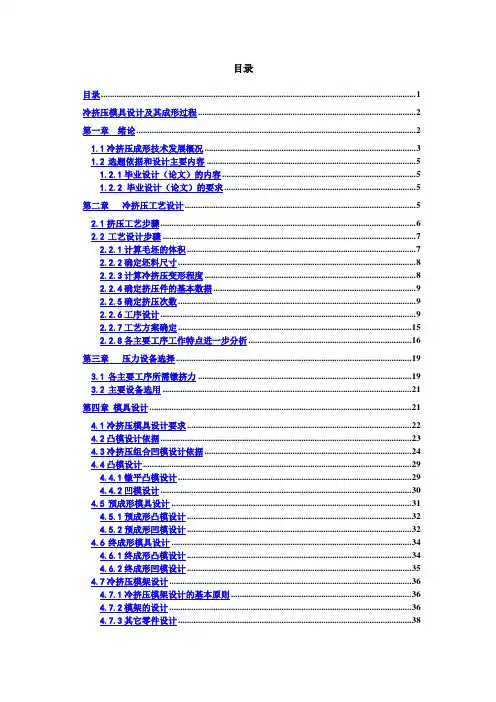

冷挤压模具设计及其成形过程毕业目录目录 (1)冷挤压模具设计及其成形过程 (3)第一章绪论 (3)1.1冷挤压成形技术发展概况 (4)1.2选题依据和设计主要内容 (6)1.2.1毕业设计(论文)的内容 (6)1.2.2毕业设计(论文)的要求 (6)第二章冷挤压工艺设计 (7)2.1挤压工艺步骤 (7)2.2工艺设计步骤 (9)2.2.1计算毛坯的体积 (9)2.2.2确定坯料尺寸 (10)2.2.3计算冷挤压变形程度 (11)2.2.4确定挤压件的基本数据 (13)2.2.5确定挤压次数 (13)2.2.6工序设计 (13)2.2.7工艺方案确定 (19)2.2.8各主要工序工作特点进一步分析 (21)第三章压力设备选择 (24)3.1各主要工序所需镦挤力 (24)3.2主要设备选用 (25)第四章模具设计 (26)4.1冷挤压模具设计要求 (27)4.2凸模设计依据 (28)4.3冷挤压组合凹模设计依据 (29)4.4凸模设计 (34)4.4.1镦平凸模设计 (34)4.4.2凹模设计 (36)4.5预成形模具设计 (37)4.5.1预成形凸模设计 (38)4.5.2预成形凹模设计 (39)4.6终成形模具设计 (41)4.6.1终成形凸模设计 (41)4.6.2终成形凹模设计 (42)4.7冷挤压模架设计 (43)4.7.1冷挤压模架设计的基本原则 (43)4.7.2模架的设计 (44)4.7.3其它零件设计 (46)第五章挤压模具零件加工工艺的编制 (51)5.1加工工艺编制原则 (51)5.2加工工艺的编制 (51)第六章总结及课题展望 (54)6.1本文工作总结 (54)6.2课题展望 (54)参考文献 (55)谢辞 (57)附录一:英文科技文献翻译 (58)英文翻译: (63)附录二毕业设计任务书 (67)冷挤压模具设计及其成形过程机械与电气工程学院机械设计制造及其自动化专业06城建机械乔红娇指导老师雷声第一章绪论挤压就是零件金属毛坯放在挤压模腔中,在一定温度下,通过压力机上固定的凸模或凹模向毛坯施加压力,使金属毛坯产生塑性变形而制得零件的加工方法。

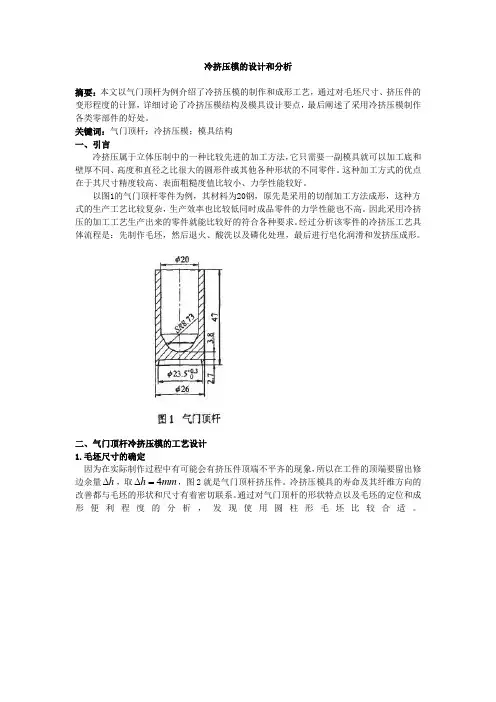

冷挤压模的设计和分析摘要:本文以气门顶杆为例介绍了冷挤压模的制作和成形工艺,通过对毛坯尺寸、挤压件的变形程度的计算,详细讨论了冷挤压模结构及模具设计要点,最后阐述了采用冷挤压模制作各类零部件的好处。

关键词:气门顶杆;冷挤压模;模具结构一、引言冷挤压属于立体压制中的一种比较先进的加工方法,它只需要一副模具就可以加工底和壁厚不同、高度和直径之比很大的圆形件或其他各种形状的不同零件。

这种加工方式的优点在于其尺寸精度较高、表面粗糙度值比较小、力学性能较好。

以图1的气门顶杆零件为例,其材料为20钢,原先是采用的切削加工方法成形,这种方式的生产工艺比较复杂,生产效率也比较低同时成品零件的力学性能也不高。

因此采用冷挤压的加工工艺生产出来的零件就能比较好的符合各种要求。

经过分析该零件的冷挤压工艺具体流程是:先制作毛坯,然后退火、酸洗以及磷化处理,最后进行皂化润滑和发挤压成形。

二、气门顶杆冷挤压模的工艺设计1.毛坯尺寸的确定因为在实际制作过程中有可能会有挤压件顶端不平齐的现象,所以在工件的顶端要留出修边余量h∆,图2就是气门顶杆挤压件。

冷挤压模具的寿命及其纤维方向的∆,取mm=h4改善都与毛坯的形状和尺寸有着密切联系。

通过对气门顶杆的形状特点以及毛坯的定位和成形便利程度的分析,发现使用圆柱形毛坯比较合适。

挤压件毛坯体积的计算是根据制件体积与毛坯体积相等的规则来进行的。

通过计算毛坯体积p V可得:3222119267.2)25.23()7.28.351()220(51)226(mm V p =⨯⨯---⨯⨯-⨯⨯=πππ 为了使得毛坯放入凹模型腔内更加的方便,同时使得模具的磨损减少到最低,进一步提高零件的表面质量,一般凹模型腔尺寸a D 要比毛坯的外径p D 要大,相对于反挤压件来说,凹模型腔尺寸要比毛坯尺寸大mm 5.0左右。

根据这样的原则我们可以计算出毛坯的外径p D ;mm D D a p 95.2505.02605.0=-=-=毛坯长度p l 为: mm D V l p p p 55.22)92.25()119264()()4(2=⨯⨯==ππ经过试验验证,最终将毛坯的实际尺寸确定为mm mm 6.2295.25⨯φ,如图3所示。

冷挤压模具课程设计学院:专业:年级: 指导老师:学生姓名:日期:目录1、冷挤压的定义及特点 (3)1.1.冷挤压的定义 (3)1.2.冷挤压的优点及技术难点 (3)2.材料分析 (5)2.1材料化学成分及机械性能 (5)2.2材料的力学性能分析 (6)2.3毛坯尺寸的确定 (6)2.4坯料制备方法 (6)2.5坯料的软化处理、表面处理及润滑 (6)2.5.1 坯料的软化处理 (6)2.5. 2 坯料的表面处理 (7)2.5. 3 坯料的润滑处理 (8)3 成形工序挤压力的计算 (9)3.1变形程度的计算 (9)3.2图算法冷挤压力的计算 (10)3.3总挤压力 (10)3.4挤压力经验公式的校正 (10)3.5压力机的选择(挤压设备的选择) (10)4.模具设计 (11)4.1挤压模具设计的基本要求 (12)4. 1. 1 模具设计时需考虑的安全措施 (12)4. 1. 2 挤压模具的整体设计 (12)5 . 2 凸、凹模的设计 (12)4. 2. 2 凹模的设计和尺寸 (13)4.3凸、凹模固定圈的设计 (16)4.3.1凸模固定板 (16)4.3.2 凹模固定板 (16)4.4压力垫板的设计 (17)4.5.顶出装置的设计 (17)4.6卸料板的设置 (18)4.7导向装置的设计(导柱导套的设计) (19)4.8模架的设计 (20)5.模具材料的选择 (20)1、冷挤压的定义及特点1.1.冷挤压的定义冷挤压是精密塑性体积成形技术中的一个重要组成部分。

冷挤压是指在冷态下将金属毛坯放入模具模腔内,在强大的压力和一定的速度作用下,迫使金属从模腔中挤出,从而获得所需形状、尺寸以及具有一定力学性能的挤压件。

显然,冷挤压加工是靠模具来控制金属流动,靠金属体积的大量转移来成形零件的。

1.2 . 冷挤压的优点及技术难点目前,冷挤压技术已在紧固件、机械、仪表、电器、轻工、宇航、船舶、军工等工业部门中得到较为广泛的应用,已成为金属塑性体积成形技术中不可缺少的重要加工手段之一。

目录目录 (1)冷挤压模具设计及其成形过程 (2)第一章绪论 (2)1.1冷挤压成形技术发展概况 (3)1.2选题依据和设计主要内容 (5)1.2.1毕业设计(论文)的内容 (5)1.2.2 毕业设计(论文)的要求 (5)第二章冷挤压工艺设计 (5)2.1挤压工艺步骤 (6)2.2工艺设计步骤 (7)2.2.1计算毛坯的体积 (7)2.2.2确定坯料尺寸 (8)2.2.3计算冷挤压变形程度 (8)2.2.4确定挤压件的基本数据 (9)2.2.5确定挤压次数 (9)2.2.6工序设计 (9)2.2.7工艺方案确定 (15)2.2.8各主要工序工作特点进一步分析 (16)第三章压力设备选择 (19)3.1各主要工序所需镦挤力 (19)3.2主要设备选用 (21)第四章模具设计 (21)4.1冷挤压模具设计要求 (22)4.2凸模设计依据 (23)4.3冷挤压组合凹模设计依据 (24)4.4凸模设计 (29)4.4.1镦平凸模设计 (29)4.4.2凹模设计 (30)4.5预成形模具设计 (31)4.5.1预成形凸模设计 (32)4.5.2预成形凹模设计 (32)4.6终成形模具设计 (34)4.6.1终成形凸模设计 (34)4.6.2终成形凹模设计 (35)4.7冷挤压模架设计 (36)4.7.1冷挤压模架设计的基本原则 (36)4.7.2模架的设计 (36)4.7.3其它零件设计 (38)第五章挤压模具零件加工工艺的编制 (42)5.1加工工艺编制原则 (42)5.2加工工艺的编制 (42)第六章总结及课题展望 (45)6.1本文工作总结 (45)6.2课题展望 (45)参考文献 (46)谢辞 (47)附录一:英文科技文献翻译 (48)英文翻译: (52)附录二毕业设计任务书 (56)冷挤压模具设计及其成形过程机械与电气工程学院机械设计制造及其自动化专业06城建机械乔红娇指导老师雷声第一章绪论挤压就是零件金属毛坯放在挤压模腔中,在一定温度下,通过压力机上固定的凸模或凹模向毛坯施加压力,使金属毛坯产生塑性变形而制得零件的加工方法。

目录目录 (1)冷挤压模具设计及其成形过程 (3)第一章绪论 (3)1.1冷挤压成形技术发展概况 (4)1.2选题依据和设计主要内容 (6)1.2.1毕业设计(论文)的内容 (6)1.2.2 毕业设计(论文)的要求 (6)第二章冷挤压工艺设计 (7)2.1挤压工艺步骤 (7)2.2工艺设计步骤 (9)2.2.1计算毛坯的体积 (9)2.2.2确定坯料尺寸 (10)2.2.3计算冷挤压变形程度 (11)2.2.4确定挤压件的基本数据 (13)2.2.5确定挤压次数 (13)2.2.6工序设计 (13)2.2.7工艺方案确定 (19)2.2.8各主要工序工作特点进一步分析 (21)第三章压力设备选择 (24)3.1各主要工序所需镦挤力 (24)3.2主要设备选用 (25)第四章模具设计 (26)4.1冷挤压模具设计要求 (27)4.2凸模设计依据 (28)4.3冷挤压组合凹模设计依据 (29)4.4凸模设计 (34)4.4.1镦平凸模设计 (34)4.4.2凹模设计 (36)4.5预成形模具设计 (37)4.5.1预成形凸模设计 (38)4.5.2预成形凹模设计 (39)4.6终成形模具设计 (41)4.6.1终成形凸模设计 (41)4.6.2终成形凹模设计 (42)4.7冷挤压模架设计 (43)4.7.1冷挤压模架设计的基本原则 (43)4.7.2模架的设计 (44)4.7.3其它零件设计 (46)第五章挤压模具零件加工工艺的编制 (51)5.1加工工艺编制原则 (51)5.2加工工艺的编制 (51)第六章总结及课题展望 (54)6.1本文工作总结 (54)6.2课题展望 (54)参考文献 (55)谢辞 (56)附录一:英文科技文献翻译 (57)英文翻译: (62)附录二毕业设计任务书 (66)冷挤压模具设计及其成形过程机械与电气工程学院机械设计制造及其自动化专业06城建机械乔红娇指导老师雷声第一章绪论挤压就是零件金属毛坯放在挤压模腔中,在一定温度下,通过压力机上固定的凸模或凹模向毛坯施加压力,使金属毛坯产生塑性变形而制得零件的加工方法。