低铝硅铁的生产实践

- 格式:pdf

- 大小:275.64 KB

- 文档页数:5

![[中学]高炉低硅冶炼生产实践](https://uimg.taocdn.com/95bffd04312b3169a451a4c0.webp)

[中学]高炉低硅冶炼生产实践高炉低硅冶炼生产实践黄少磊摘要从高炉低硅冶炼原理进行研究,,通过对生产指标的对比分析,改善焦炭质量、合理炉料结构、调整操作制度等措施,实现高炉低硅冶炼的生产实践。

关键词高炉低硅冶炼操作制度成本1 前言高炉冶炼过程中,铁水含硅量的控制是评价高炉冶炼技术水平和高炉铁水质量的重要指标。

高炉进行低硅冶炼,可以降低焦比,提高产量,改善生铁的质量,从而改善技术经济指标;铁水硅含量的降低还可以改善铁水流动性,减轻炉前工人劳动强度;转炉使用低硅铁水进行炼钢生产可以减少熔剂和氧气的消耗、减少渣量、缩短吹炼时间,同时还可以改善脱磷的效果。

可见,采用低硅冶炼会给炼铁和炼钢带来很好的经济效益,是企业实现低成本战略的有效途径。

对于不同生产条件和操作炉型的高炉,进行低硅冶炼需要结合实际情况研究分析,最33终用于指导生产实践。

二铁高炉有效容积480m,高炉设计年平均利用系数3.0 t,(m d),其采用PW串罐无钟炉顶、TRT炉顶煤气余压发电、高温顶燃式热风炉、大喷煤等一系列先进、成熟、可靠的炼铁技术与设备。

2 高炉进行低硅冶炼的机理分析在高炉冶炼过程中,高炉铁水中的硅主要来源于焦炭灰分、矿石脉石、煤粉中的二氧化硅,现在高炉炼铁者普遍认为焦炭灰分中的二氧化硅是高炉铁水硅的最主要的来源。

(1)在高炉冶炼过程中,硅(分子式为“Si”)主要是以SiO形式存在,可是SiO 是非常22稳定的化合物,分解压力很小,用CO还原SiO几乎是不可能的,只能用固体碳部分地还2[1]原SiO,且SiO还原的还原率仅为5,,10,。

22 大量研究表明,高炉内硅(Si)还原主要是分两步完成的:第一步是焦炭灰分中的SiO,,12与碳(C)反应形成SiO蒸气;第二步是随着煤气上升的SiO蒸气被铁珠吸收或吸附在焦炭块上,被铁中[C]和焦炭的C还原成Si。

基本化学反应如下: SiO+C,SiO(g)+CO 2SiO+[C],[Si]+COSiO+C,[Si]+CO(2)在高炉冶炼过程中,硅(Si)被还原同时,还存在着[Si]被重新氧化成为(SiO)的耦合反2应,该反应发生在铁滴穿过渣层时和在炉缸贮存的渣铁界面上。

铁合金专利)高品质硅铁的生产方法(一)作者:所属系别:硅铁关键字:硅铁发布日期:2010年01月11日17:52编者按:本发明涉及高品质硅铁的生产方法。

目前国内高品质硅铁的生产方法,主要有5种,一是采用精选炉料生产高纯硅铁,二是采用炉外吹氯精炼的方法生产高纯及低碳硅铁,三是采用炉外顶吹氧气的方法生产高纯及低铝硅铁,四是采用热冲渣洗的方法生产高纯及低碳硅铁,五是采用精选炉料的方法生产低铝、低碳硅铁。

采用精选炉料的方法生产高纯硅铁主要是通过精选石英石和石油焦、木块、木炭以及硅钢片原材料进行冶炼生产、以达到降低产品中杂质元素含量的目的。

该方法由于存在着原材料质量波动较大,冶炼生产过程中难免带入一部分杂质,从而产品中杂质含量的降低率受到限制,产品质量不高,成品率较低,而且生产炉况较难维护、炉口操作难度较大,产品的生产成本和能耗较大,经济指标较差。

炉方法脱除钙、铝效果较好,但尾气较多、且生产中常常产生泄漏和吹氯石墨管折断而中止精炼等情况,从而严重地污染了环境,危害工人的身体健康,而且对生产设备腐蚀较大。

炉外顶吹氧的方法进行炉外精炼,对产品中杂质钙、铝、碳元素脱除也较好。

但在使用过程中,由于铁水翻腾剧烈、喷溅损失较大,铁水温度迅速下降,造成粘包、铁损失较大,资料统计损失在12%-20%。

吹氧用石墨管也经常发生折断事故而中止精炼、成品率低,经济上也很不合算。

精选炉料的方法生产低铝、低碳硅铁主要是通过精选还原剂,如兰碳、气煤焦等原材料进行冶炼生产,以达到降低产品中杂质元素,主要是铝含量的目的。

该方法由于存在着原材料成份波动较大,冶炼过程中难免带入一部分杂质,从而产品中的杂质含量的降低率有限,铝含量一般可降至1.6%,最多只能降至1.2%, 碳含量0.2%,只能生产部分品牌的产品。

本发明的目的是要克服上述几种方法的不足,提供一种高品质硅铁的生产方法,该方法实用于系列高品质硅铁的生产。

本发明的高品质硅铁的生产方法包括如下步骤:(1)筛选原料硅石、还原剂、钢悄或/硅钢屑,硅石为石英石或白硅石、黑硅石、还原剂为冶金焦和气煤焦,或者兰炭和气煤焦,兰炭和石油焦及木块、根据各种原料的准确成份含量和所要生产的品种对所有元素成份要求,按公知技术进行计算各原料量、配料混合后填入矿热炉内按通常冶炼硅铁合金的条件和操作进行冶炼。

低硅铁水冶炼工艺实践_吴文东第17卷第10期2007年10月中国冶金China M eta llur gyVo l.17,N o.10October 2007作者简介:吴文东(1966-),男,博士,高级工程师; E -mail:*****************;修订日期:2007-05-10低硅铁水冶炼工艺实践吴文东, 彭波, 代宾, 张其欢, 肖建华(川威集团有限公司,四川威远642469)摘要:简介了川威炼钢厂低硅铁水冶炼工艺。

生产实践表明,采取加入一定的钢包余渣和留渣操作等技术措施,可有效解决低硅铁水冶炼成渣困难、热量少、易粘枪、不利于脱磷及炉况维护等难题。

关键词:低硅铁水;钢包余渣;留渣操作;工艺实践中图分类号:T F703 文献标识码:A 文章编号:1006-9356(2007)10-0014-02Practice of Steelmaking With Hot Metal Containing Low SiliconWU Wen -dong, PEN G Bo, DA I Bin, ZH A NG Q-i H uan, XIAO Jian -hua(Chuanw ei G ro up Co L td,Weiyuan 642469,Sichuan,China) Abstract:T he pro cess of steelmaking w ith ho t metal containing lo w silico n in Stee-l making Plant was int roduced.P roduct ion practice show s that so me pro blem o f slag for mation,shor t o f heat,slag adhesion o n ox y gen lance,less slag for dephospho rizatio n w ere so lved by adding sur plus slag and r emaining slag operation.Key words:hot metal co nt aining low silico n;sur plus slag o f ladle;remaining slag o per ation;pr actice 目前,川威集团炼铁厂由于加大了钒钛矿用量比例和采用富氧喷煤技术,使得铁水条件变差、碳和硅的质量分数较低、钒和钛的质量分数较高。

第35卷第6期2013年12月甘肃冶金GANSU METALLURGYVol.35No.6Dec.,2013文章编号:1672-4461(2013)06-0023-02高炉冶炼低硅生铁技术的探讨杨生州,侯伟(兰州资源环境职业技术学院,甘肃兰州730021)摘要:高炉冶炼过程中,降硅是一项重大节能增产措施。

既可降低高炉焦比和提高产量,也可促使转炉炼钢实行无渣或少渣冶炼,从而降低炼钢成本。

本文分析了国内外高炉冶炼低硅生铁的技术现状、硅的还原机理,提出了高炉冶炼低硅生铁的技术措施。

关键词:高炉;低硅生产;冶炼中图分类号:TF53文献标识码:ADiscussion on Low Silicon Pig Iron Blast Furnace Smelting TechnologyYANG Sheng-zhou,HOU Wei(LanzhouResources Environment Voc-Tech College,Lanzhou730021,China)Abstract:In blast furnace smelting process,reduction silicon is a significant energy saving and production enhancing meas-ures.It can reduce coke rate in blast furnace and improve the production,and also realize non-slag or less slag smelting in converter steelmaking practice,so as to decrease the cost of steelmaking.This paper analyzes the low silicon pig iron blast furnace smelting technology status quo at home and abroad,the reduction mechanism of silicon.Finally technology meas-ures for low silicon pig iron blast furnace smelting are put forward.Key Words:blast furnace;low silicon production;smelting1引言高炉冶炼过程中,降硅是一项重大节能增产措施。

高炉低硅冶炼之实践摘要:本文主要探讨了国内高炉目前生铁含硅情况,通过我厂几座高炉降硅过程的描述,观察其操作制度的变化,探究了低硅铁冶炼的保证措施、冶炼低硅铁的高炉操作等内容,仅仅代表个人的一点实践体会和经验总结。

关键词:高炉,低硅,冶炼低硅铁,高炉操作1.概述生铁含硅量的降低和稳定,是高炉冶炼条件和技术水平的标志性指标,也是提高产量、减少燃料消耗、降低生铁成本的重要因素。

鉴于此我厂于今年2月上旬到安徽铜陵某钢铁厂对标学习高炉降硅的途径和操作方法,随后高炉采取措施,放开思想进一步降硅,取得了良好的效果。

1.1低硅的好处(1)对炼铁:据多个企业统计,硅每降低0.1%,生铁增产0.5%一0.7%,燃料比降低4~6 kg/t,且有利于炉况顺行、稳定。

(2)对炼钢:减少造渣剂用量,缩短吹炼时间,降低o2消化。

(3)降低炼铁、炼钢成本。

据一些企业统计,硅降低0.1%,炼铁可降低成本4~5元/t;炼钢降低10~14元/t。

1.2低硅铁标准目前,对于什么是低硅铁并无统一标准。

根据国内约定成俗的共识,将生铁含硅划分为4个档次,即:(1)超低硅:硅≤0.3%;(2)低硅:硅=0.31%~0.50%;(3)中硅:硅=0.5l%~0.70%;(4)高硅:硅≥0.71%。

1.3国内高炉目前生铁含硅情况目前,不同企业中相近炉容的硅差距也较大,低的在0.4%以下,高的在0.8%以上。

在300~1 000m3高炉中,宣钢1号(300m3)0.39%,新兴铸管3号(360)硅0.33%,青岛4号(500 m3)硅0.38%,鄂钢2号(620 m3)[silo.38%,莱钢(750m3)硅0.38%,因此<1000 m3高炉降硅的空间是比较大的。

2.我厂六座高炉的降硅实践下面通过我厂几座高炉降硅过程的描述,观察其操作制度的变化。

降低生铁硅含量,见表1:表1过程中采取的措施有:(1)高炉风口长度平均增长了20-30mm、风速从140m/s提高到160~170 m/s,用以“吹透”中心,保持炉缸整体活跃。

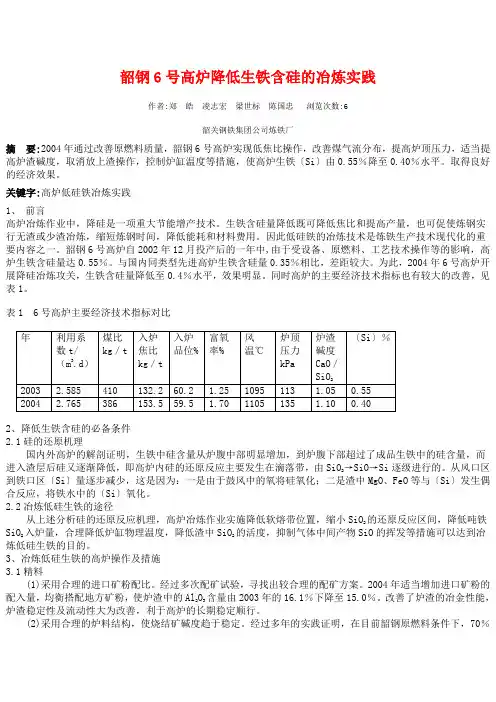

韶钢6号高炉降低生铁含硅的冶炼实践作者:郑皓凌志宏梁世标陈国忠浏览次数:6韶关钢铁集团公司炼铁厂摘要:2004年通过改善原燃料质量,韶钢6号高炉实现低焦比操作,改善煤气流分布,提高炉顶压力,适当提高炉渣碱度,取消放上渣操作,控制炉缸温度等措施,使高炉生铁〔Si〕由0.55%降至0.40%水平。

取得良好的经济效果。

关键字:高炉低硅铁冶炼实践1、前言高炉冶炼作业中,降硅是一项重大节能增产技术。

生铁含硅量降低既可降低焦比和提高产量,也可促使炼钢实行无渣或少渣冶炼,缩短炼钢时间,降低能耗和材料费用。

因此低硅铁的冶炼技术是炼铁生产技术现代化的重要内容之一。

韶钢6号高炉自2002年12月投产后的一年中,由于受设备、原燃料、工艺技术操作等的影响,高炉生铁含硅量达0.55%。

与国内同类型先进高炉生铁含硅量0.35%相比,差距较大。

为此,2004年6号高炉开展降硅冶炼攻关,生铁含硅量降低至0.4%水平,效果明显。

同时高炉的主要经济技术指标也有较大的改善,见表1。

表1 6号高炉主要经济技术指标对比2、降低生铁含硅的必备条件2.1硅的还原机理国内外高炉的解剖证明,生铁中硅含量从炉腹中部明显增加,到炉腹下部超过了成品生铁中的硅含量,而进入渣层后硅又逐渐降低,即高炉内硅的还原反应主要发生在滴落带,由SiO2→SiO→Si逐级进行的。

从风口区到铁口区〔Si〕量逐步减少,这是因为:一是由于鼓风中的氧将硅氧化;二是渣中MgO、FeO等与〔Si〕发生偶合反应,将铁水中的〔Si〕氧化。

2.2冶炼低硅生铁的途径从上述分析硅的还原反应机理,高炉冶炼作业实施降低软熔带位置,缩小SiO2的还原反应区间,降低吨铁SiO2入炉量,合理降低炉缸物理温度,降低渣中SiO2的活度,抑制气体中间产物SiO的挥发等措施可以达到冶炼低硅生铁的目的。

3、冶炼低硅生铁的高炉操作及措施3.1精料(1)采用合理的进口矿粉配比。

经过多次配矿试验,寻找出较合理的配矿方案。

350KA大型预焙电解槽低铁铝生产实践[摘要]从加强原辅材料质量控制、优化工艺技术条件,强化管理等方面,介绍了河南神火铝业350ka大型预焙电解槽低铁铝生产实践经验,为大型预焙电解槽原铝质量的管理积累了一定的经验。

[关键词]350ka,低铁槽中图分类号:tu855 文献标识码:a 文章编号:1009-914x(2013)20-0341-01河南神火铝业永城铝厂350ka大型预焙电解槽投产于2005年4月,设计产能为23万吨,为当时亚洲槽型最大,设备最先进的电解槽[1]。

为了提高产品附加值,增加收益,永城铝厂350ka大型预焙电解槽每年需提供低铁铝(铁含量小于0.010%)6万吨,用于生产铝合金。

2012年2月份,由于受原辅材料质量、工艺技术条件、生产管理等方面的影响,350ka系列原铝平均含铁量一度高达0.17%,严重影响了铝合金的生产。

面对此种形势,技术人员通过严格控制原辅材料质量,优化技术条件,加强电解槽维护、加强管理等方式,原铝平均含铁量明显下降,充分保证了铝合金的生产,为企业取得了很好的经济效益。

1.降低原铝含铁量的主要途径严格控制原辅材料质量电解铝所使用的原辅材料中含有多种杂质,原辅材料中的杂质含量直接影响原铝质量。

永城铝厂350ka大型预焙电解槽所用原辅材料主要包括氧化铝、阳极炭块、氟化铝。

近年来,氧化铝的价格持续走高,供应日趋紧张,为了维持生产,企业被迫使用一些质量低劣的氧化铝,氧化铝中的杂质含量超过了国家标准。

同时,阳极炭块供应厂家较多,阳极质量难以很好的控制。

表1为2012年2月份原辅材料的杂质含量以及对原铝质量的影响。

从表1中数据看出,氧化铝中的fe2o3、sio2含量超过了国家一级氧化铝标准,而阳极炭块中fe2o3含量更是高达0.092%。

在无其他因素的影响下,采用以上原辅材料,原铝含铁量就高达0.0607%。

2012年3月起,永城铝厂对所有进厂氧化铝进行化验分析,严把质量关,同时尽量多使用神火铝业自制的阳极炭块。

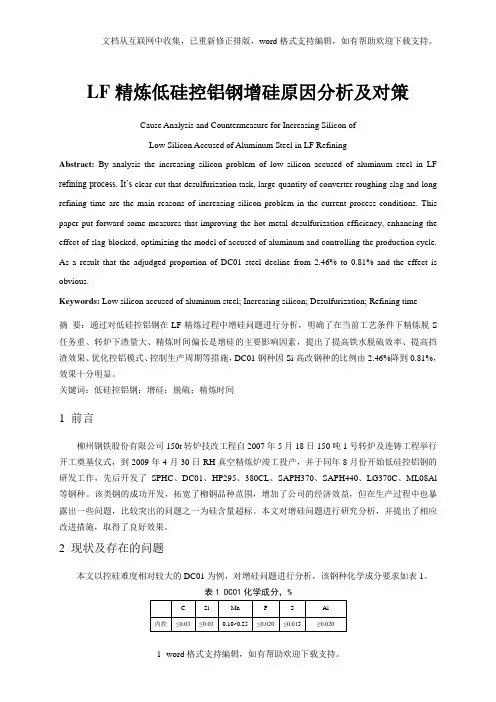

LF精炼低硅控铝钢增硅原因分析及对策Cause Analysis and Countermeasure for Increasing Silicon ofLow Silicon Accused of Aluminum Steel in LF RefiningAbstract: By analysis the increasing silicon problem of low silicon accused of aluminum steel in LF refining process. It’s clear-cut that desulfurization task, large quantity of converter roughing slag and long refining time are the main reasons of increasing silicon problem in the current process conditions. This paper put forward some measures that improving the hot metal desulfurization efficiency, enhancing the effect of slag-blocked, optimizing the model of accused of aluminum and controlling the production cycle. As a result that the adjudged proportion of DC01 steel decline from 2.46% to 0.81% and the effect is obvious.Keywords: Low silicon accused of aluminum steel; Increasing silicon; Desulfurization; Refining time摘要:通过对低硅控铝钢在LF精炼过程中增硅问题进行分析,明确了在当前工艺条件下精炼脱S 任务重、转炉下渣量大、精炼时间偏长是增硅的主要影响因素,提出了提高铁水脱硫效率、提高挡渣效果、优化控铝模式、控制生产周期等措施,DC01钢种因Si高改钢种的比例由2.46%降到0.81%,效果十分明显。