硅铁生产工艺课件

- 格式:pdf

- 大小:2.01 MB

- 文档页数:10

目录工程概述--------------------------------------------------第2页—第3页建设规模及产品方案-----------------------------------第3页—第4页生产硅铁对原料要求及工艺计算--------------------第4页—第8页生产工艺--------------------------------------------------第8页—第18页公用及辅助设备-----------------------------------------第18页—第21页劳动定员--------------------------------------------------第21页节能降耗--------------------------------------------------第21页—第22页环境保护--------------------------------------------------第22页—第23页投资估算及建设周期-----------------------------------第23页—第24页1、概述1.1本工程新建3座31.5KKVA硅铁电炉,并相应配套公共辅设施,设施年产量Q年=61500吨。

主要组成系统有:1.1.1原料、配料、上料系统。

1.1.2电炉冶炼主系统:含熔炼、浇注、冷却、成品。

1.1.3除尘及余热利用设施系统。

1.1.4综合供水系统:含生产生活新水、制冷水、冷冻水及综合泵水房。

1.1.5区街给排水系统:含生产污水、生活污水、雨水收集。

1.1.6储备系统:含备品备件库房、机电修理间、电极糊库、微硅粉库、主材料库。

1.1.7综合配套系统:调度办公楼、化验室、食堂、宿舍、浴池等。

1.2硅铁是在电炉中用硅石、还原剂(蓝炭、冶金焦等)、铁料(碎屑)为主要原料用电为能源生产的产品。

铁合金专利)高品质硅铁的生产方法(一)作者:所属系别:硅铁关键字:硅铁发布日期:2010年01月11日17:52编者按:本发明涉及高品质硅铁的生产方法。

目前国内高品质硅铁的生产方法,主要有5种,一是采用精选炉料生产高纯硅铁,二是采用炉外吹氯精炼的方法生产高纯及低碳硅铁,三是采用炉外顶吹氧气的方法生产高纯及低铝硅铁,四是采用热冲渣洗的方法生产高纯及低碳硅铁,五是采用精选炉料的方法生产低铝、低碳硅铁。

采用精选炉料的方法生产高纯硅铁主要是通过精选石英石和石油焦、木块、木炭以及硅钢片原材料进行冶炼生产、以达到降低产品中杂质元素含量的目的。

该方法由于存在着原材料质量波动较大,冶炼生产过程中难免带入一部分杂质,从而产品中杂质含量的降低率受到限制,产品质量不高,成品率较低,而且生产炉况较难维护、炉口操作难度较大,产品的生产成本和能耗较大,经济指标较差。

炉方法脱除钙、铝效果较好,但尾气较多、且生产中常常产生泄漏和吹氯石墨管折断而中止精炼等情况,从而严重地污染了环境,危害工人的身体健康,而且对生产设备腐蚀较大。

炉外顶吹氧的方法进行炉外精炼,对产品中杂质钙、铝、碳元素脱除也较好。

但在使用过程中,由于铁水翻腾剧烈、喷溅损失较大,铁水温度迅速下降,造成粘包、铁损失较大,资料统计损失在12%-20%。

吹氧用石墨管也经常发生折断事故而中止精炼、成品率低,经济上也很不合算。

精选炉料的方法生产低铝、低碳硅铁主要是通过精选还原剂,如兰碳、气煤焦等原材料进行冶炼生产,以达到降低产品中杂质元素,主要是铝含量的目的。

该方法由于存在着原材料成份波动较大,冶炼过程中难免带入一部分杂质,从而产品中的杂质含量的降低率有限,铝含量一般可降至1.6%,最多只能降至1.2%, 碳含量0.2%,只能生产部分品牌的产品。

本发明的目的是要克服上述几种方法的不足,提供一种高品质硅铁的生产方法,该方法实用于系列高品质硅铁的生产。

本发明的高品质硅铁的生产方法包括如下步骤:(1)筛选原料硅石、还原剂、钢悄或/硅钢屑,硅石为石英石或白硅石、黑硅石、还原剂为冶金焦和气煤焦,或者兰炭和气煤焦,兰炭和石油焦及木块、根据各种原料的准确成份含量和所要生产的品种对所有元素成份要求,按公知技术进行计算各原料量、配料混合后填入矿热炉内按通常冶炼硅铁合金的条件和操作进行冶炼。

冶炼硅铁使用的原料:硅石、焦炭和钢销。

硅石(1)化学成份A.含siO2不小于98%B.含Al2O3不大于0.8%。

C.含P2O3不大于0.02%D.含其它杂子总和不大于1%(2)物理性质A、硅石表面不得有泥土等杂质,入炉前尽量经过水洗。

B、硅石应有较好的机械强度和抗爆性。

C、新硅石末经实验,不得大量使用。

(3)入炉粒度50-150mm.二、焦炭化学成份A、固定碳大于82%B、灰分小于14%C、挥发份1-3%三、钢屑化学成份含铁量不低于97%应是普通碳素钢销,不得混有合金钢销,有色金属销和生铁销等。

生锈严重的钢销不得使用钢销的卷曲长度不大于100mm 要纯净,不得混有泥土等杂质现在企业大部分不会用铁矿石大部分采用球团料和氧化皮球团料含铁量在50-60 包头、河北等地有氧化皮含铁量在65-72 包头、河北、山西等地有铁矿石生产原料生产工艺(如下)冷压块简单工艺过程破碎粘结铁矿石筛分干燥混合筛分压块入炉四、铁矿石工业品位对于含铁量较低或含铁量虽高但有害杂质含量超过规定要求的矿石或含伴生有益组分的铁矿石,均需进行选矿处理,选出的铁精粉经配料烧结或球团处理后才能入炉使用。

需经选矿处理的铁矿石要求:磁铁矿石TFe≥25%,mFe≥20%;赤铁矿石TFe≥28%~30%;菱铁矿石TFe≥25%;褐铁矿石TFe≥30%。

对需选矿石工业类型划分,通常以单一弱磁选工艺流程为基础,采用磁性铁占有率来划分。

根据我国矿山生产经验,其一般标准是:矿石类型mFe/TFe(%)单一弱磁选矿石≥65其他流程选矿石<65对磁铁矿石、赤铁矿石也可采用另一种划分标准:mFe/TFe≥85磁铁矿石mFe/TFe85~15混合矿石mFe/TFe≤15赤铁矿石。

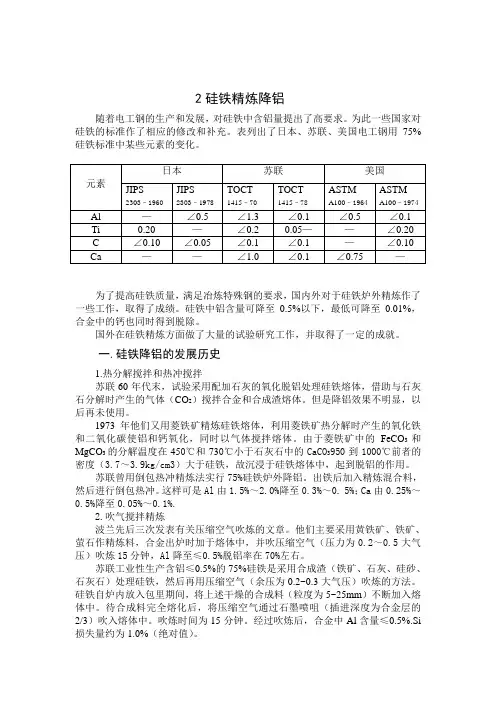

2硅铁精炼降铝随着电工钢的生产和发展,对硅铁中含铝量提出了高要求。

为此一些国家对硅铁的标准作了相应的修改和补充。

表列出了日本、苏联、美国电工钢用75%硅铁标准中某些元素的变化。

为了提高硅铁质量,满足冶炼特殊钢的要求,国内外对于硅铁炉外精炼作了一些工作,取得了成绩。

硅铁中铝含量可降至0.5%以下,最低可降至0.01%,合金中的钙也同时得到脱除。

国外在硅铁精炼方面做了大量的试验研究工作,并取得了一定的成就。

一.硅铁降铝的发展历史1.热分解搅拌和热冲搅拌苏联60年代末,试验采用配加石灰的氧化脱铝处理硅铁熔体,借助与石灰石分解时产生的气体(CO2)搅拌合金和合成渣熔体。

但是降铝效果不明显,以后再未使用。

1973年他们又用菱铁矿精炼硅铁熔体,利用菱铁矿热分解时产生的氧化铁和二氧化碳使铝和钙氧化,同时以气体搅拌熔体。

由于菱铁矿中的FeCO3和MgCO3的分解温度在450℃和730℃小于石灰石中的CaCO3950到1000℃前者的密度(3.7~3.9kg/cm3)大于硅铁,故沉浸于硅铁熔体中,起到脱铝的作用。

苏联曾用倒包热冲精炼法实行75%硅铁炉外降铝。

出铁后加入精炼混合料,然后进行倒包热冲。

这样可是Al由1.5%~2.0%降至0.3%~0. 5%;Ca由0.25%~0.5%降至0.05%~0.1%.2.吹气搅拌精炼波兰先后三次发表有关压缩空气吹炼的文章。

他们主要采用黄铁矿、铁矿、萤石作精炼料,合金出炉时加于熔体中,并吹压缩空气(压力为0.2~0.5大气压)吹炼15分钟,Al降至≤0.5%脱铝率在70%左右。

苏联工业性生产含铝≤0.5%的75%硅铁是采用合成渣(铁矿、石灰、硅砂、石灰石)处理硅铁,然后再用压缩空气(余压为0.2~0.3大气压)吹炼的方法。

硅铁自炉内放入包里期间,将上述干燥的合成料(粒度为5~25mm)不断加入熔体中。

待合成料完全熔化后,将压缩空气通过石墨喷咀(插进深度为合金层的2/3)吹入熔体中。

硅铁粉工艺硅铁粉工艺是一种常用的冶金工艺,其主要用途是制备硅铁合金。

硅铁合金是一种重要的铁合金,广泛应用于钢铁、铸造、电子等行业。

本文将介绍硅铁粉工艺的原理、流程和优点。

一、硅铁粉工艺原理硅铁粉工艺是利用硅铁粉作为原料,通过高温还原反应制备硅铁合金的一种工艺。

硅铁粉是一种细粉末状的物质,其颗粒大小一般为0.1-3毫米。

硅铁粉的主要成分是硅和铁,其中硅的含量一般为50%-70%。

硅铁粉工艺的原理是在高温还原条件下,将硅铁粉与煤粉等还原剂一起加入冶炼炉中,经过一定时间的还原反应,生成硅铁合金。

在还原反应中,硅铁粉中的硅和铁与还原剂中的碳发生化学反应,生成硅铁合金和一定量的CO和CO2等还原气体。

硅铁粉工艺的具体流程包括:原料配比、混合、压块、烘干、破碎、筛分、入炉、冶炼、出炉等几个步骤。

1. 原料配比:根据所需的硅铁合金成分要求,将硅铁粉、煤粉等原料按一定比例混合,并加入适量的粘结剂。

2. 混合:将配好的原料在混合机中进行充分混合,使各种原料均匀分布。

3. 压块:将混合好的原料压成固定形状的块状物,以便于后续的烘干和破碎。

4. 烘干:将压制好的块状物在烘干炉中进行烘干,以去除其中的水分和粘结剂。

5. 破碎:将烘干后的块状物进行破碎,得到一定大小的颗粒状物料。

6. 筛分:将破碎后的物料进行筛分,得到符合要求的硅铁粉。

7. 入炉:将筛分后的硅铁粉放入冶炼炉中,并加入适量的还原剂。

8. 冶炼:在高温还原条件下,将硅铁粉和还原剂进行一定时间的还原反应,生成硅铁合金。

9. 出炉:待冶炼结束后,将硅铁合金从冶炼炉中取出,进行淬火、破碎、筛分等处理,得到符合要求的硅铁合金。

三、硅铁粉工艺优点硅铁粉工艺具有以下优点:1. 原料利用率高:硅铁粉工艺所用的硅铁粉和煤粉等原料均能充分利用,减少了原料的浪费。

2. 产品质量稳定:硅铁粉工艺可以控制原料的配比和混合均匀度,保证了产品的质量稳定性。

3. 生产成本低:硅铁粉工艺所需的设备和能源消耗较少,生产成本相对较低。

硅铁冶炼的原料及基本原理硅铁冶炼的原料及基本原理2010-02-25 09:57硅铁冶炼的原料冶炼硅铁的主要原料是硅石、碳质还原剂和钢屑。

硅石是由石英颗粒被粘合剂粘合而成的岩石,粘合剂成分也是SiO2。

冶炼硅铁时,除SiO2外,其余氧化物均为成渣物质,炉内渣量多则炉况差,因此,要求用于冶炼硅铁的硅石SiO2含量要大于97%,而且越高越好。

硅石中的杂质有Al2O3、MgO、CaO、P2O5和Fe2O3。

除Fe2O3外,其余均为有害杂质。

硅石中磷在冶炼过程中约有80%被还原进入合金,所以硅石中P2O5的含量应小于0.02%;Al2O3、MgO、CaO都是成渣物质,而且还原的铝、钙会污染合金,所以硅石中Al2O3的含量不得大于1%,MgO、CaO的含量之和也不得大于1%。

抗爆性差的硅石在升温过程中炸裂成小块,从而影响炉料的透气性。

因此,抗爆性差的硅石不能用于硅铁冶炼。

矿石的粒度是冶炼的一个重要工艺参数,从反应速度、反应接触面积、反应均匀方面来看,粒度要小,但从CO气体顺利排出、透气性方面考虑,粒度不能过小。

因此,入炉硅石的粒度要合适,一般来说,大电炉硅石入炉粒度为30~100mm,小电炉为25~60mm。

冶炼硅铁大多使用冶金焦作为还原剂。

近年来为增大电炉的电阻率,增加化学活性,也有搭配或使用气煤焦、硅石焦、低灰分烟煤、蓝碳、半焦、低温焦、木片或木块的。

在碳质还原剂化学成分中,主要考虑固定碳、灰分、挥发分和水分。

固定碳高,所需还原剂总量减少,从而灰分带入的杂质少,渣量相应减少,电能消耗降低,合金中杂质含量降低。

水分小而稳定,便于掌握配碳比,稳定炉况。

碳质还原剂的电阻率要大,气孔率要高。

碳热法冶炼要求炉料电阻率大,而炉料电阻率主要取决于碳质还原剂。

碳质还原剂电阻率大,电极插得越深,炉口热损失减小,炉内高温反应区大,使得炉况顺利,取得良好的技术经济指标。

气孔率高,电阻率大,表面积大,吸附气体的能力强,化学活性好,气固反应加速。

硅酸镁冶炼硅铁一、硅铁的概述硅铁是一种重要的铁合金,主要由硅和铁元素组成。

由于其优异的物理、化学和机械性能,硅铁在工业中具有广泛的应用,如铸造、炼钢、耐火材料和化学制品等。

二、硅酸镁的特性硅酸镁是一种天然的硅质原料,其化学成分主要包括二氧化硅(SiO2)和氧化镁(MgO)。

它具有高纯度、高活性、高耐火度等特点,因此在冶金、陶瓷、玻璃等领域有广泛的应用。

三、硅酸镁冶炼硅铁的原理硅酸镁冶炼硅铁的原理主要是基于硅酸镁和碳在高温下发生的还原反应。

反应方程式如下:SiO2+2MgO+4C→Si+2Mg+2CO在高温条件下,硅酸镁中的硅被碳还原为单质硅,而碳则被氧化为二氧化碳。

通过该反应,我们可获得高纯度的硅铁。

四、硅酸镁冶炼硅铁的方法1. 配料与混合:将硅酸镁与适量的碳按比例混合,充分搅拌均匀。

2. 熔炼:将混合物加入熔炼炉中,在高温下进行熔炼。

熔炼温度通常为1800-2000°C。

3. 还原反应:在熔炼过程中,硅酸镁与碳发生还原反应,生成硅铁。

4. 冷却与浇铸:将熔融的硅铁冷却并浇铸成块状或颗粒状。

5. 精炼与除杂:通过精炼和除杂工艺,去除硅铁中的杂质,提高其纯度。

6. 包装与运输:将处理后的硅铁进行包装,然后运输至目的地。

五、硅酸镁冶炼硅铁的影响因素1. 原料质量:硅酸镁的纯度和活性对冶炼过程有重要影响。

高纯度的硅酸镁可以降低杂质含量,提高硅铁的质量。

2. 熔炼温度与时间:熔炼温度和时间是影响还原反应进行程度的关键因素。

高温和高反应时间有利于提高硅的还原率,但也会增加能耗和设备磨损。

因此,选择合适的温度和时间非常重要。

3. 碳的种类与用量:碳的种类和用量对还原反应的速度和程度有显著影响。

一般来说,活性炭具有较高的反应活性,可以促进还原反应的进行。

碳的用量则需根据实际情况调整,以满足冶炼过程的需求。

4. 炉气氛围:炉气的成分和气氛对还原反应有一定影响。

在还原气氛下(如CO、H2等),碳的还原能力较强;而在氧化气氛下,则不利于还原反应的进行。

硅铁的冶炼过程下载提示:该文档是本店铺精心编写而成的,如果您有需求,可以下载,希望能够帮您解决问题。

文档下载后还可以定制修改,根据大家的实际需要进行调整和使用。

谢谢!本店铺为大家提供各种类型的实用资料,比如工作总结、文案摘录、教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文等等,如您想了解不同资料格式和写法,敬请关注后续跟新内容! Download tip: this document is carefully written by this store, if you have needs, you can download it, I hope to help you solve the problem. After downloading, the document can also be customizedand modified, and adjusted and used according to everyone's actual needs.thanks! This store provides you with a variety of types of practical information, such as work summary, copy excerpts, education essays, diary appreciation, sentence excerpts, ancient poetry, classical essays, topic composition and so on, if you want to know different data formats and writing methods, please pay attention to the follow-up with the new content!硅铁是一种重要的冶金原料,广泛应用于各种行业中。

普通硅铁产炉转炼生产高纯硅铁合金方案鄂尔多斯冶金集团有限责任公司为推进产品升级,增加产品附加值。

充分利用集团雄厚技术、管理实力,经过集团领导研究决定,安排特种合金冶炼公司应用正在运行中的12500KAV普通硅铁产炉转炼生产高纯硅铁合金。

1、生产产品化学指标要求表1高纯硅铁牌号及化学成分2、生产适用原料指标要求2.1、还原剂理化指标2.1.1、还原剂物理指标要求:高纯硅铁生产使用碳质还原剂有优质石油焦,低灰分兰炭粒度控制在石油焦1-15mm 。

2.1.2、还原剂化学指标要求:还原剂化学成分指标还原剂灰分化学成分指标2.1.3、石油焦的供货地域选择新疆。

2.2、硅石理化指标2.2.1、硅石物理指标要求:硅石热稳定性要求温度在1500℃时大于90%以上,不得混入废石、角砾状硅石、风化石等,表面不允许有其它杂物。

硅石的粒度控制在 60—120mm,适用前用水清洗。

2.2.2、硅石化学指标要求:硅石化学成分指标2.3、铁制品理化指标2.3.1、铁制品物理指标要求:冶炼铁制品使用硅钢片,不得带有泥沙、铝片、油污、铸铁等,生锈严重的不可用。

规格控制在10-100mm 。

2.3.2、铁制品化学指标要求:铁制品化学成分指标2.4、电极糊理化指标2.4.1、电极糊物理指标要求。

电极糊使用灰分低的标准糊。

2.4.2、电极糊化学指标要求:电极糊化学成分指标电极糊灰分化学成分指标2.4.3、电极糊供货单位选择巩义。

3、生产适用设备要求3.1、矿热炉:生产选择12500KAV矿热电炉,电炉要求设备完好,炉矿运行正常,故障率低。

3.2、炉外精炼设施: 炉外精炼设施一组包括供气设施,气体流量监测和控制系统。

体气输送管道抗压应在P≤0.8Mp ,各管道链接密封、不得漏气。

管道通气流畅,气压表稳定、准确。

气体中水分为0 。

3.3、精炼铁水包:铁水包每炉次可乘容5T硅铁水,具有较高的抗碱化耐侵蚀性能、耐冲刷性能、耐剥落不粘渣等性能。