硅铁试生产方案

- 格式:doc

- 大小:294.00 KB

- 文档页数:70

硅铁冶炼电炉启动试生产方案1石嘴山市惠义冶金工贸有限公司2×33000KVA硅铁冶炼电炉启动试生产方案为了确保公司2×33000KVA矿热炉硅铁冶炼电炉的正常启动和安全生产生产运行,自3月初以来,在公司总经理的正确决策和领导下,从电炉厂房的设计、冶炼参数的确定、设备的选型、材料的选用、电炉结构的设计、电气设备的配备等诸多方面都高标准、严要求。

确保一流的配备和选用。

当前2×33000KVA电炉已初具启动远行的条件,但为了电炉启动前应具备的条件、电炉启动后应进行的步骤、电路正常运行应达到的目标和指标。

具体安排部署如下:一、2×33000KVA矿热硅铁炉启动前应具备的条件:原料是基础、设备是条件、技术是保证、操作是关键。

1、启动前原料储备:合格硅石8000吨、木柴100吨、合格兰碳4000吨、大块焦炭160吨、合格钢屑800吨、合格氧化铁皮800吨、电极糊1#密闭糊160吨、2.35~2.5 mm电极壳板16吨、1.8~2.0 mm电极壳筋板8吨、Φ32螺纹钢60~80吨、20×2.75焊管6吨、堵炉头4吨、Φ38×3.5无缝钢管2吨、Φ38×3.5无缝钢管2吨、Φ28螺纹钢2吨、干泥20吨、氧气60瓶、以及其它工具、用具、劳保用品等。

2、设备是条件:22.1、0.00米设备情况环保除尘装置系统:配料系统(筛网、皮带机、开关、护栏、配料控制室、电气系统及变频启动系统、主令开关及上下限位系统、称重系统、称重仓调试先后顺序下料调试)、上料称、上料车、出铁系统、烧穿器母线开关、烧穿器挡墙、支架、轨道、硅水包车的砌筑烘干、牵引车、吊包架支架、吊具、吊盘、过铁称、电气控制系统、铸模锭池等。

水循环系统:循环水池、黄河水池、炉变冷却水池的清理及注水、进水口出水口的规范、水处理器室内的清理规范、符合规范的管道吊架支架、各关键部位压力的显示、电气系统验收以及其它工具和用具的配备。

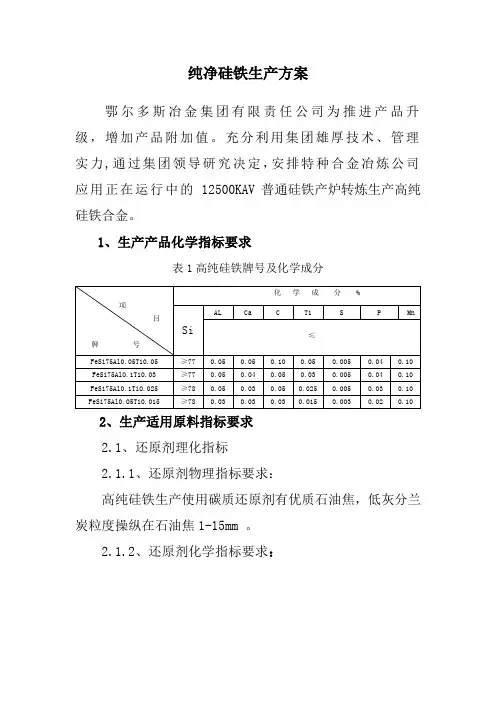

纯净硅铁生产方案鄂尔多斯冶金集团有限责任公司为推进产品升级,增加产品附加值。

充分利用集团雄厚技术、管理实力,通过集团领导研究决定,安排特种合金冶炼公司应用正在运行中的12500KAV普通硅铁产炉转炼生产高纯硅铁合金。

1、生产产品化学指标要求表1高纯硅铁牌号及化学成分2、生产适用原料指标要求2.1、还原剂理化指标2.1.1、还原剂物理指标要求:高纯硅铁生产使用碳质还原剂有优质石油焦,低灰分兰炭粒度操纵在石油焦1-15mm 。

2.1.2、还原剂化学指标要求:还原剂化学成分指标还原剂灰分化学成分指标2.1.3、石油焦的供货地域选择新疆。

2.2、硅石理化指标2.2.1、硅石物理指标要求:硅石热稳固性要求温度在1500℃时大于90%以上,不得混入废石、角砾状硅石、风化石等,表面不同意有其它杂物。

硅石的粒度操纵在 60—120mm,适用前用水清洗。

2.2.2、硅石化学指标要求:硅石化学成分指标2.3、铁制品理化指标2.3.1、铁制品物理指标要求:冶炼铁制品使用硅钢片,不得带有泥沙、铝片、油污、铸铁等,生锈严重的不可用。

规格操纵在10-100mm 。

2.3.2、铁制品化学指标要求:铁制品化学成分指标2.4、电极糊理化指标2.4.1、电极糊物理指标要求。

电极糊使用灰分低的标准糊。

2.4.2、电极糊化学指标要求:电极糊化学成分指标电极糊灰分化学成分指标2.4.3、电极糊供货单位选择巩义。

3、生产适用设备要求3.1、矿热炉:生产选择12500KAV矿热电炉,电炉要求设备完好,炉矿运行正常,故障率低。

3.2、炉外精炼设施: 炉外精炼设施一组包含供气设施,气体流量监测与操纵系统。

体气输送管道抗压应在P≤0.8Mp ,各管道链接密封、不得漏气。

管道通气流畅,气压表稳固、准确。

气体中水分为0 。

3.3、精炼铁水包:铁水包每炉次可乘容5T硅铁水,具有较高的抗碱化耐侵蚀性能、耐冲刷性能、耐剥落不粘渣等性能。

透气砖须用专利透气砖,精炼铁水包在使用前务必预热、烘烤保持完全干燥包内不得有积水。

某冶金工贸公司硅铁冶炼电炉试生产方案某冶金工贸公司是一家专业从事冶金领域的企业,其主营业务是生产和供应优质的金属材料和产品。

在该公司所生产的材料和产品中,硅铁是一种广泛应用于工业领域的重要金属材料。

为了扩大公司的生产规模,提高生产效率,该公司决定进行硅铁冶炼电炉试生产。

一、试生产的意义和目的:1、开拓新市场:企业的发展需要不断类推产品进行更新和创新,所以试生产硅铁冶炼电炉可以满足客户不同需求,以此来开拓新市场。

2、提高生产效率:电炉制造硅铁的效率比传统的硅炉提高了很多,节省了大量的人力资源,而且也大幅提高了生产效率。

3、维持企业竞争力:不断更新生产技术和创新新产品可以提高企业的竞争力,使其在激烈的市场竞争中处于优势地位。

二、硅铁冶炼电炉试生产的流程:1、选址:电炉的选址要考虑电源的供应情况,电炉周围环境的安全等因素。

2、准备原料:原料是硅铁的基础,企业应该保质保量的供应硅铁原料,以确保电炉试生产的成功。

3、设计电炉:电炉应该满足硫铁的熔化温度和密度,同时需要考虑其生产能力和机械设备。

4、安装电炉:企业需要根据电炉的安装要求,安排电炉的安装和调试工作。

5、进行试产:电炉安装完成后,企业需要进行试生产,以检验电炉的工作效率和生产能力是否符合要求。

三、硅铁冶炼电炉试生产需要注意的事项:1、企业应该选择信誉好的公司提供合适的电炉产品和技术支持。

2、企业应该积极对电炉进行管理,以确保电炉的正常运行。

3、企业应该合理安排人员的岗位和工作任务,以避免因人员管理不善而造成生产事故。

总之,试生产硅铁冶炼电炉是公司必须要进行的一项任务,不仅可以提高企业的竞争力,而且可以提高生产效率和产品质量,同时可以开拓新的市场,增加新的发展空间,对企业的未来发展具有很大的意义和作用。

企业需要合理规划并保持良好的经营管理和市场规划,以达到企业高效发展的美好愿景。

市惠义冶金工贸2×33000KVA硅铁冶炼电炉启动试生产方案为了确保公司2×33000KVA矿热炉硅铁冶炼电炉的正常启动和安全生产生产运行,自2010年3月初以来,在公司总经理的正确决策和领导下,从电炉厂房的设计、冶炼参数的确定、设备的选型、材料的选用、电炉结构的设计、电气设备的配备等诸多方面都高标准、严要求。

确保一流的配备和选用。

目前2×33000KVA电炉已初具启动远行的条件,但为了电炉启动前应具备的条件、电炉启动后应进行的步骤、电路正常运行应达到的目标和指标。

具体安排部署如下:一、2×33000KVA矿热硅铁炉启动前应具备的条件:原料是基础、设备是条件、技术是保证、操作是关键。

1、启动前原料储备:合格硅石8000吨、木柴100吨、合格兰碳4000吨、大块焦炭160吨、合格钢屑800吨、合格氧化铁皮800吨、电极糊1#密闭糊160吨、2.35~2.5 mm电极壳板16吨、1.8~2.0 mm电极壳筋板8吨、Φ32螺纹钢60~80吨、20×2.75焊管6吨、堵炉头4吨、Φ38×3.5无缝钢管2吨、Φ38×3.5无缝钢管2吨、Φ28螺纹钢2吨、干泥20吨、氧气60瓶、以及其它工具、用具、劳保用品等。

2、设备是条件:2.1、0.00米设备情况环保除尘装置系统:配料系统(筛网、皮带机、开关、护栏、配料控制室、电气系统及变频启动系统、主令开关及上下限位系统、称重系统、称重仓调试先后顺序下料调试)、上料称、上料车、出铁系统、烧穿器母线开关、烧穿器挡墙、支架、轨道、硅水包车的砌筑烘干、牵引车、吊包架支架、吊具、吊盘、过铁称、电气控制系统、铸模锭池等。

水循环系统:循环水池、黄河水池、炉变冷却水池的清理及注水、进水口出水口的规、水处理器室的清理规、符合规的管道吊架支架、各关键部位压力的显示、电气系统验收以及其它工具和用具的配备。

2.2、5.8米设备情况炉体砌筑的校核、启动前电极烘烤花栏的制作、炉膛底、炉壳以及电极底部的防护层、电极极心园位置的校正、测量和论证;矮烟罩四周炉门的规、电极密闭圈的规、捣炉机的安装调试、炉门提升机的校正验收、吊挂、电水系统的绝缘、电极位置的进一步调整、炉前操作台的确认、炉前下料管的操作台控制确认、料管位置的调整、炉门排烟系统地规、短网系统的进一步确认处理、所有悬挂悬吊对升降电极的行程进一步确认(短网、水管、胶管长度);炉口排烟围板的制作安装(3.0/1.8毫米钢板制作)。

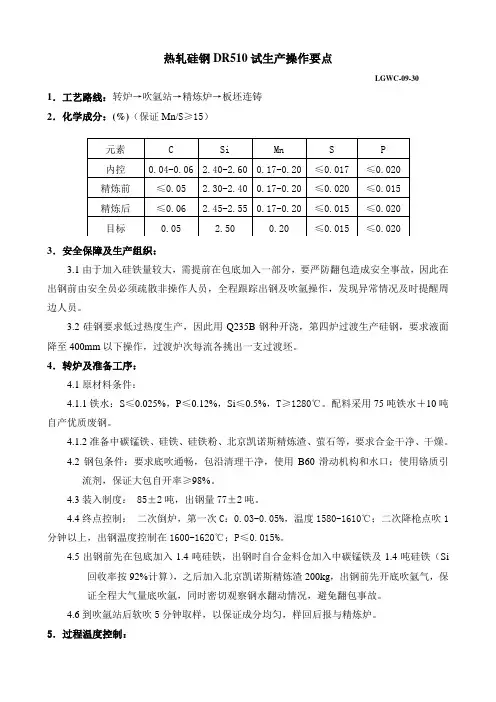

热轧硅钢DR510试生产操作要点LGWC-09-301.工艺路线:转炉→吹氩站→精炼炉→板坯连铸2.化学成分:(%)(保证Mn/S≥15)3.安全保障及生产组织:3.1由于加入硅铁量较大,需提前在包底加入一部分,要严防翻包造成安全事故,因此在出钢前由安全员必须疏散非操作人员,全程跟踪出钢及吹氩操作,发现异常情况及时提醒周边人员。

3.2硅钢要求低过热度生产,因此用Q235B钢种开浇,第四炉过渡生产硅钢,要求液面降至400mm以下操作,过渡炉次每流各挑出一支过渡坯。

4.转炉及准备工序:4.1原材料条件:4.1.1铁水:S≤0.025%,P≤0.12%,Si≤0.5%,T≥1280℃。

配料采用75吨铁水+10吨自产优质废钢。

4.1.2准备中碳锰铁、硅铁、硅铁粉、北京凯诺斯精炼渣、萤石等,要求合金干净、干燥。

4.2钢包条件:要求底吹通畅,包沿清理干净,使用B60滑动机构和水口;使用铬质引流剂,保证大包自开率≥98%。

4.3装入制度: 85±2吨,出钢量77±2吨。

4.4终点控制:二次倒炉,第一次C:0.03-0.05%,温度1580-1610℃;二次降枪点吹1分钟以上,出钢温度控制在1600-1620℃;P≤0.015%。

4.5出钢前先在包底加入1.4吨硅铁,出钢时自合金料仓加入中碳锰铁及1.4吨硅铁(Si回收率按92%计算),之后加入北京凯诺斯精炼渣200kg,出钢前先开底吹氩气,保证全程大气量底吹氩,同时密切观察钢水翻动情况,避免翻包事故。

4.6到吹氩站后软吹5分钟取样,以保证成分均匀,样回后报与精炼炉。

5.过程温度控制:硅钢液相线温度:1511℃,△T=10-25℃。

6.精炼工序:6.1精炼周期按35分钟组织。

6.2化渣5分钟后测温,取样分析。

之后用硅铁粉等进行调渣,要求造白渣,白渣保持10分钟以上。

6.3出站后软吹时间大于6分钟。

6.4严格控制出站温度,确保中包温度合格。

6.5软吹结束后加入炭化稻壳10袋以上,以降低浇钢过程中温降。

硅铁及余热循环利用项目试生产方案汇报人:2023-12-01•试生产方案概述•试生产准备•试生产流程目录•安全措施•试生产效果评估•改进与优化建议试生产方案概述01验证硅铁及余热循环利用项目的生产工艺和设备的性能和稳定性。

评估项目的生产效率和产品质量,以及其与设计能力的符合程度。

发现和解决生产过程中可能出现的问题,提高整体生产效率。

为正式生产提供经验和数据支持。

01020304目的和意义完成设备的检查、调试和试运行,确保设备正常运转。

准备阶段进行小批量硅铁生产和余热循环利用的试验,记录各项工艺参数、设备运行数据和产品质量情况。

试生产阶段对试生产的数据进行分析和总结,评估生产工艺和设备的性能,提出改进建议。

分析总结阶段进行安全风险评估,制定应急预案,确保试生产过程的安全。

安全注意事项方案内容与安排对设备进行详细检查,确保设备的安全性。

在生产现场设置安全警示标志和安全隔离措施。

对员工进行安全培训,确保员工了解操作规程和应急处理措施。

定期对设备进行维护和检查,确保设备的稳定性和安全性。

安全注意事项试生产准备02人员培训与考核提升操作人员的专业水平和应对能力详细描述针对硅铁及余热循环利用项目的设备操作、安全规范、应急处理等方面进行培训,并对培训成果进行考核,确保操作人员掌握必要的知识和技能。

总结词确保设备运行正常,满足生产需求详细描述对硅铁及余热循环利用项目的设备进行全面检查,包括设备的完整性、安全性、运行稳定性等方面,并进行调试,确保设备在生产过程中能够正常运行。

设备检查与调试原料储备与检验总结词保证生产原料的质量和供应稳定性详细描述根据生产计划,提前储备足够的硅铁等原料,并进行严格的质量检验,确保原料的质量符合生产要求。

同时,要建立稳定的原料供应渠道,保证生产的连续性。

试生产流程03准备足够的硅石、焦炭、木炭等原料。

硅铁生产流程原料准备按照一定的比例将原料混合。

配料将混合好的原料装入电炉中。

装炉通电加热,使炉内原料熔化。

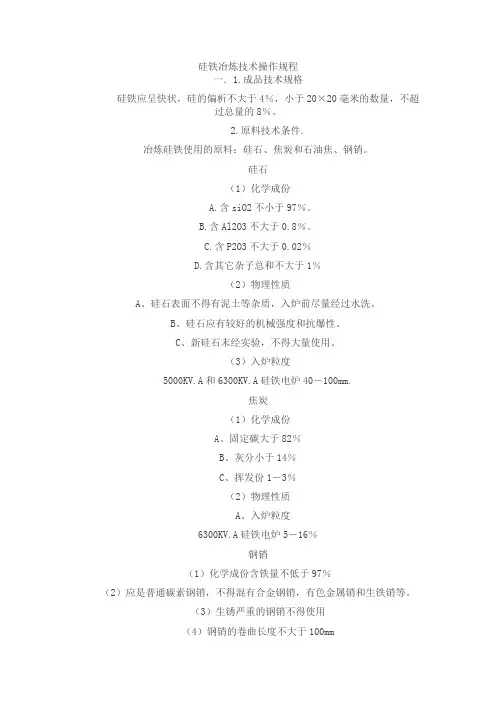

硅铁冶炼技术操作规程一.1.成品技术规格硅铁应呈快状,硅的偏析不大于4%,小于20×20毫米的数量,不超过总量的8%。

2.原料技术条件.冶炼硅铁使用的原料:硅石、焦炭和石油焦、钢销。

硅石(1)化学成份A.含siO2不小于97%。

B.含Al2O3不大于0.8%。

C.含P2O3不大于0.02%D.含其它杂子总和不大于1%(2)物理性质A、硅石表面不得有泥土等杂质,入炉前尽量经过水洗。

B、硅石应有较好的机械强度和抗爆性。

C、新硅石末经实验,不得大量使用。

(3)入炉粒度5000KV.A和6300KV.A硅铁电炉40-100mm.焦炭(1)化学成份A、固定碳大于82%B、灰分小于14%C、挥发份1-3%(2)物理性质A、入炉粒度6300KV.A硅铁电炉5-16%钢销(1)化学成份含铁量不低于97%(2)应是普通碳素钢销,不得混有合金钢销,有色金属销和生铁销等。

(3)生锈严重的钢销不得使用(4)钢销的卷曲长度不大于100mm(5)要纯净,不得混有泥土等杂质二、配料操作1、每班配料前要一次小车重量和磅秤的准确度。

2、在按照冶炼班长通知的料比组成进行配料。

每批料以200公斤硅石为基准,8500KV.A以上电炉每批料以300公斤硅石为基准。

3、称量要准确,误差正负1%,钢销要单称后再混入配料小车内。

4、每次只准称量一批料。

5、发现原料质量有变化和设备有问题时几时报告班长。

6、下班前要将配料场地清扫干净,所有的工具设备要精心保护交换。

7、下班前要把当班配料批数报告班长做好记录。

三、冶炼供电和电极操作1、正常冶炼操作使用电压:6300KV.A电炉104V-125V为宜8500KV.A电炉140V-188V为宜2、一次电压波动较大时,为保证炉用变压器正常运行和冶炼的适宜的功率,经炉长批准可在规定级别内调整二次电压。

3、严禁超负荷运行、4、三相电流应尽量保持平衡,最大波动不准超过25%。

5、冶炼保证应认真贯彻执行电器工作制度。

硅铁的生产工艺

硅铁是一种重要的铁合金,具有高硅、低铁的特点。

它被广泛应用于钢铁冶炼、铸铁生产、电子工业等领域。

下面将介绍硅铁的生产工艺。

硅铁的生产工艺主要包括选矿、熔炼和铸造三个环节。

首先是选矿。

硅铁的生产原料主要是石英砂和铁矿石。

选择具有较高含硅和较低含杂质的石英砂和铁矿石,进行破碎、磨矿和矿石分级,保证原料的质量。

接下来是熔炼。

熔炼是硅铁生产的核心环节。

首先将选好的石英砂和铁矿石按一定比例混合,在高温环境下进行还原反应。

通常采用电炉或高炉等设备进行炉内反应。

在电炉中,通过电能加热并加入还原剂,将混合料加热到高温,使铁矿石氧化铁还原为氧化亚铁,然后与石英砂中的二氧化硅反应生成硅铁合金。

在炉内,还有一系列的物理和化学反应,如碳氧化反应、还原反应、熔化反应等。

通过控制温度、氧化还原条件和添加剂等,可以获得不同规格和成分的硅铁合金。

最后是铸造。

熔炼后的硅铁合金需要进行铸造成型,常见的方法是浇铸。

将熔化的硅铁合金倒入铸型中,冷却后得到硅铁铸件。

在铸造过程中,需要注意控制铸件的凝固过程,避免产生缺陷,如气孔、夹杂物等。

同时,还需要根据要求进行表面清理、修整等后续处理。

总之,硅铁的生产工艺主要包括选矿、熔炼和铸造三个环节。

通过选择合适的原料、控制反应条件和铸造工艺,可以获得质量稳定的硅铁合金产品。

2×25000KVA硅铁及余热循环利用项目

试生产方案

二〇一三年九月

目录

第一章:编制依据和项目概况

一、编制依据

二、建设项目概况

三、安全设施“三同时”建设完成情况

四、建设项目设计、施工、监理单位情况

五、土建及设备安装完成情况

六、特种设备检测、建档、备案情况

七、防雷防静电检测

第二章、建设项目完成情况及生产准备情况

一、管道吹扫、气密、试压、仪表调校情况

二、联动试车条件

1、联动试车的目的

2、联动试车已具备的条件:

3、联动试车方案

三、原料工艺控制指标及试车流程

1、原料控制指标:

2、工艺控制指标

3、试车流程

四、试车所需外部条件及临时设施

第三章:投料试车方案

一、试车组织机构及人力资源配置

1、组织机构

2、人力资源配置情况

二、试车工艺控制指标

三、各工序开、停车及紧急事故处理程序

四、硅铁炉投料试车

五、余热系统试车

六、试车异常情况下的应急处理措施

第四章、采取的安全措施

一、设备材料的选择

二、建设项目选址及总图布置安全措施

三、厂区道路交通运输

四、防火防爆安全措施

五、生产报警、停车连锁保护措施和事故状态下紧急停车设施

六、防雷防静电接地

七、电气仪表设备接地

八、工艺设备接地

九、供配电安全措施

十、安全距离、疏散和急救通道

十一、安全色和安全标识的设备

十二、降温、减噪、防治高空坠落等其他防护措施十三、个人劳保用具和有关医疗急救设施

十四、各工序所采取的安全措施

十五、常规防护设计

1、机械设备安全措施

2、尘、毒防治安全措施。

3、特种设备安全措施

4、物料输送安全措施

5、职业卫生安全措施

十六、职业卫生防治措施

十七、危险化学品重大危险源监控措施

第五章试生产过程中可能出现的安全问题与对策

第六章事故应急预案

第七章1.8万吨/年硅铁装置安全设施清单

第八章、试生产期间环境影响

一、建设项目对周边境影响

二、周边环境对项目试生产的影响

第九章、试生产时间。