陶瓷企业能耗现状及节能潜力

- 格式:doc

- 大小:23.00 KB

- 文档页数:4

我国建筑卫生陶瓷工业能耗现状及节能潜力研究杨洪儒1 苏桂军2 曾明锋2(1中国建材工业科教委 北京 100831) (中国建筑材料工业规划院 北京 100035)1 建筑卫生陶瓷行业能耗状况1.1 能源消耗状况从20世纪80年代起,中国的建筑卫生陶瓷工业已高速发展了20多年,建筑卫生陶瓷产量的急剧增加,虽然单耗不断下降,但是建筑卫生陶瓷的总的能耗是逐渐增加的。

随着建筑、卫生陶瓷行业的发展、机械化、电气化水平提高,一方面因装机功率的增加而导致单位电耗上升,另一方面设备的改进,效率提高和规模经济的实现而使产品单位电耗下降,所以单位电耗变化不是很明显。

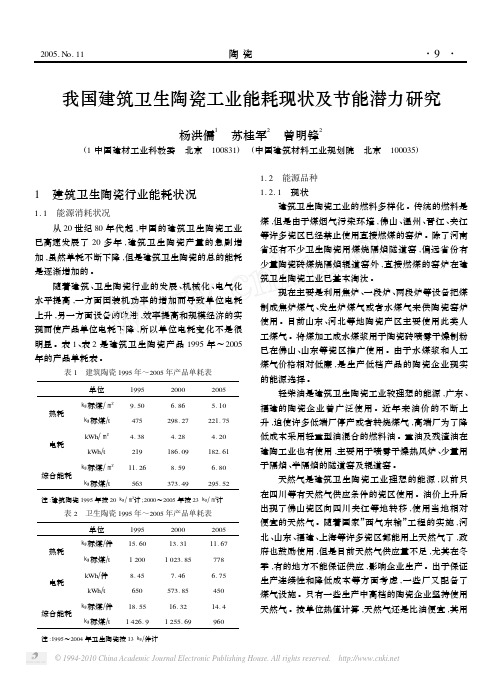

表1、表2是建筑卫生陶瓷产品1995年~2005年的产品单耗表。

表1 建筑陶瓷1995年~2005年产品单耗表单位199520002005热耗 标煤Π 9.50 6.86 5.10 标煤Πt475298.27221.75电耗kWhΠ 4.38 4.28 4.20kWhΠt219186.09182.61综合能耗 标煤Π 11.268.59 6.80 标煤Πt563373.49295.52 注:建筑陶瓷1995年按20 Π 计;2000~2005年按23 Π 计表2 卫生陶瓷1995年~2005年产品单耗表单位199520002005热耗 标煤Π件15.6013.3111.67 标煤Πt12001023.85778电耗kWhΠ件8.457.46 6.75kWhΠt650573.85450综合能耗 标煤Π件18.5516.3214.4 标煤Πt1426.91255.69960 注:1995~2004年卫生陶瓷按13 Π件计1.2 能源品种1.2.1 现状建筑卫生陶瓷工业的燃料多样化。

传统的燃料是煤,但是由于煤烟气污染环境,佛山、温州、晋江、夹江等许多瓷区已经禁止使用直接燃煤的窑炉。

除了河南省还有不少卫生陶瓷用煤烧隔焰隧道窑,偏远省份有少量陶瓷砖煤烧隔焰辊道窑外,直接燃煤的窑炉在建筑卫生陶瓷工业已基本淘汰。

陶瓷企业能耗现状及节能潜力更新日期:2015年06月02日浏览量:5076新得国家标准GB 21252-2013《建筑卫生陶瓷单位产品能源消耗限额》于2014年12月1日实施,将取代原标准GB 21252-2007《建筑卫生陶瓷单位产品能耗限额》,成为对建筑卫生陶瓷生产得一项强制性考核标准。

新标准中陶瓷砖采取以单位合格品面积产量(kgce/㎡)计算单位产品能耗限定值,取代原按单位合格品重量产量(kgce/t)计算单位产品能耗限定值。

新标准对推动陶瓷砖薄型化、节能降耗具有很强得引导作用。

新标准执行后,将明显提高我国建筑卫生陶瓷行业得能耗限额水平,体现了节能降耗技术得进步,符合国家节能降耗得政策。

按照国家发改委《关于印发万家企业节能低碳行动实施方案得通知》(发改环资〔2011〕2873号)、《国家发展改革委办公厅关于印发万家企业节能目标责任考核实施方案得通知》(发改环资〔2012〕1923号)、省经信委《关于印发“十二五”广东省万家企业节能低碳行动实施方案》(粤经信节能〔2012〕95号)等得要求,每年度政府部门均制定了《年度企业节能考核工作方案》。

按方案,所有具有一定规模得陶瓷生产企业,均被列入了年度考核。

政府负责节能监管部门得明确:在对陶瓷企业2015年度得节能考核时,将全面执行按GB21252-2013标准得能耗限额计算产品单位能耗来进行考核。

本文主要通过对当前比较有代表性得陶瓷生产企业得能耗现状,分析陶瓷企业得生产能耗能否达到限额得要求?能否通过政府部门得每年度节能执法、核查?目前企业得总能耗与分工序能耗数据如何?若采取当前企业已有采用得行之有效得节能措施将可降低能耗多少?为陶瓷生产建设资源节约型、环境友好型企业,推进节能技术进步、加强能源管理提出建议及方向。

二、陶瓷企业能耗现状为了解当前陶瓷企业得能耗水平,我们收集了来源自企业统计、上报政府部门并经过审核得广东省某市42家企业2014年度生产得共55个陶瓷砖产品得生产能耗数据。

陶瓷制造企业能源利用现状及节能潜力分

析研究

简介

本文对陶瓷制造企业的能源利用现状进行了分析,并研究了节

能潜力。

通过对现有能源利用方式的评估,可以为陶瓷制造企业提

供节能改造的建议和措施。

能源利用现状分析

陶瓷制造企业的主要能源消耗包括电力、天然气和燃料油等。

目前,大部分企业仍然采用传统的燃煤锅炉和非高效设备,能源利

用效率较低。

由于燃煤锅炉的燃烧效率不高,存在很大的燃料浪费,同时也排放大量的二氧化碳和其他有害气体。

此外,一些陶瓷制造

企业在工艺中存在能源浪费的问题,如高温窑炉的热能回收利用不足。

节能潜力研究

为陶瓷制造企业提供更好的节能潜力,以下措施可以考虑实施:

1. 替代传统能源:推广使用清洁能源替代传统燃料,如天然气或生物能源,以提高能源利用的效率和减少碳排放。

2. 采用高效设备:更新升级生产设备,选用更高效的燃烧设备和热能回收装置,提高能源利用效率。

3. 优化生产工艺:通过优化生产工艺,减少能源的消耗,如合理设计窑炉结构、提高回收利用率等。

4. 开展节能技术研究:加大对陶瓷制造领域节能技术的研发力度,积极引入新技术,提高节能水平。

结论

陶瓷制造企业能源利用现状较低,但存在较大的节能潜力。

通过替代传统能源、采用高效设备、优化生产工艺和开展节能技术研究等措施,可以显著提升能源利用效率,降低企业能源成本和环境污染。

这些措施不仅有助于企业的可持续发展,也符合未来社会的能源节约和环保要求。

陶瓷工业能耗现状及节能技术分析作者:杨柳陈毅敏肖明威来源:《科技传播》2014年第11期摘要我国陶瓷业虽然经过不断发展已经取得了举世瞩目的成绩,但是存在档次低、能量消耗大等问题。

文章对我国陶瓷工业的能耗现状做了分析,并提出了一些节能方面的措施。

关键词陶瓷;能耗;节能中图分类号J527 文献标识码A 文章编号 1674-6708(2014)116-0096-020 引言改革开放30年来,我国的陶瓷工业取得了举世瞩目的成绩,成为了世界生产和消费大国,据统计,中国的陶瓷业生产量占了世界的70%。

而佛山地区的陶瓷生产量达到全中国的60%以上,市场占有量约为40%。

1 我国陶瓷工业的能耗现状虽然我国的陶瓷行业在世界占有重要地位,但是陶瓷的资源消耗量是惊人的,无论是原料生产还是成品的烧结,都需要大量的能源资源支撑,而我国又是一个能源紧缺的国家,再加上陶瓷业普遍采用的是“以量取胜”的发展道路,导致我国的陶瓷工业发展呈现出数量多、无精品、档次低、能源消耗高、效率低等特点。

陶瓷在制作过程中,烧结和干燥两个工序所消耗的能源占总消耗能源的八成以上,其中前者约占61%,后者约占20%。

在资源利用率上,我国与国外也有较大的差距,一些发达国家能达到50%以上,甚至接近60%,而我国一般只有30%左右。

所以,在能源利用上,我国的陶瓷生产工业还有非常大的提升空间。

我国陶瓷业所消耗的能源逐年上涨, 2004年消耗的泥料和石料就达7000万吨,消耗的成品油为4.4亿升,其中日用陶瓷所消耗的标准煤达350万吨以上,包括原煤26万吨,重渣油74万吨等等。

而佛山的陶瓷行业每年消耗的燃料达500万吨标准煤。

污染物的排放量也是十分惊人的,如2004年佛山陶瓷业排放的废气约为150亿立方米,占有佛山市工业产生的总废气量的12%,其中SO2和粉尘分别占有全市排放总量的23%和99%,这种污染物引起的雾霾天气和酸雨降临是十分明显的。

到2011年佛山陶瓷产生的废弃量已达到180亿立方米,占工业总废气量的15%。

陶瓷企业能耗现状及节能潜力本页仅作为文档页封面,使用时可以删除This document is for reference only-rar21 year.March陶瓷企业能耗现状及节能潜力更新日期:2015年06丿J 02日浏览虽:5076新的国家标准GB 21252-2013《建筑卫生陶瓷单位产品能源消耗限额》于2014年12月1日实施,将取代原标准GB 21252-2007《建筑卫生陶瓷单位产品能耗限额》,成为对建筑卫生陶瓷生产的一项强制性考核标准。

新标准中陶瓷砖采取以单位合格品而积产量(kgce/m1)计算单位产品能耗限左值,取代原按单位合格品重量产呈:(kgce/t)计算单位产品能耗限泄值。

新标准对推动陶瓷砖薄型化、节能降耗具有很强的引导作用。

新标准执行后,将明显提髙我国建筑卫生陶瓷行业的能耗限额水平,体现了节能降耗技术的进步,符合国家节能降耗的政策。

按照国家发改委《关于印发万家企业节能低碳行动实施方案的通知》(发改环资(2011) 2873号)、《国家发展改革委办公厅关于印发万家企业肖能目标责任考核实施方案的通知》(发改环资(2012)1923 号)、省经信委《关于印发“十二五”广东省万家企业肖能低碳行动实施方案》(粵经信节能(2012)95 号)等的要求,每年度政府部门均制立了《年度企业盯能考核工作方案》。

按方案,所有具有一立规模的陶瓷生产企业,均被列入了年度考核。

政府负责巧能监管部门的明确:在对陶瓷企业2015年度的肖能考核时,将全面执行按GB21252-2013标准的能耗限额计算产品单位能耗来进行考核。

本文主要通过对当前比较有代表性的陶瓷生产企业的能耗现状,分析陶瓷企业的生产能耗能否达到限额的要求能否通过政府部门的每年度节能执法、核查目前企业的总能耗和分工序能耗数摇如何若采取当前企业已有采用的行之有效的节能措施将可降低能耗多少为陶瓷生产建设资源节约型、环境友好型企业,推进肖能技术进步、加强能源管理提出建议及方向。

综述与评述Summary&Review陶瓷行业产品包括建筑陶瓷、卫生陶瓷、日用陶瓷和艺术陶瓷等,其中建筑陶瓷是陶瓷行业最主要的产品,也是行业能耗最主要的来源。

我国建筑陶瓷产量占世界总产量的比例超过60%,是世界上最大的建筑陶瓷生产国和消费国[1],广东省是全国建筑陶瓷最重要的生产基地之一。

近年来,受下游房地产市场低迷等因素影响,建筑陶瓷行业整体经营形势不佳,《广东省“两高”项目管理目录(2022年版)》将建筑陶瓷制品制造分类下所有企业纳入“两高”企业管理,对行业节能降耗提出了更高的要求。

一方面随着市场需求下滑,行业能源消费总量稳定下降,单位产品能耗因生产线开工率下降而波动;另一方面随着部分瓷砖产品向加工工艺复杂的高附加值产品转型,单位产品能耗持续下降面临一定的阻力。

行业实现绿色发展需要持续强化节能技术的推广应用。

据不完全统计,广东全省共有约700条建筑陶瓷生产线,约占全国瓷砖生产线的四分之一。

目前,全省建筑陶瓷企业及产能主要分布在肇庆、佛山、清远、云浮、江门等地,5个地市企业数量、总产值、产品产量占全省比例超过80%。

陶瓷行业窑炉能耗占全厂能耗的比重可达60%~80%[2-3],喷雾干燥能耗占全厂能耗的比重约20%[4],是建筑陶瓷生产工艺过程中主要耗能环节,行业最主要的能源品种是煤和天然气。

近年来,广东省大力推进陶瓷行业煤改气工程,目前除个别不满足条件的区域外,全省85%以上的建筑陶瓷企业均完成了煤改气。

建筑陶瓷行业与房地产市场深度关联,房地产需求减弱导致建筑陶瓷市场持续萎靡,广东省内多数企业开窑率不足50%,部分企业已停产。

另一方面,煤炭、天然气及大宗原材料持续上涨且长时间维持高位,给企业生产成本带来巨大压力。

行业能源成本占生产成本比例从2020年的约31%升高到2022年底的超过40%,相较于尚未开展煤改气的外省陶瓷企业,省内产品竞争力显著下降。

2023年第一季度全省建筑陶瓷产量继续下滑,部分企业对未来市场和经营预期仍不乐观。

陶瓷生产企业能源消耗现状与节能潜力调查调查目的:本调查旨在了解当前陶瓷生产企业的能源消耗现状,并探讨其节能潜力,以提供有效的节能建议和措施。

调查方法:采用问卷调查和实地走访相结合的方式开展调查。

问卷调查主要针对陶瓷生产企业,包括能源消耗情况、能源使用设备、能源管理措施等内容。

实地走访重点观察陶瓷生产企业的生产流程、设备使用状况和能源利用情况。

调查结果:根据调查结果显示,陶瓷生产企业的能源消耗主要集中在以下几个方面:1. 电力消耗:陶瓷生产过程中,电力消耗占据较大比重,主要用于搅拌、制模、烧结等各个环节。

2. 煤炭消耗:烧结环节是煤炭消耗的主要环节,炉内温度和烧结时间的控制对煤炭的消耗量有较大影响。

3. 自然气消耗:某些企业在生产过程中使用自然气进行干燥、烧结等工艺,自然气消耗较大。

调查还发现,陶瓷生产企业存在一定的节能潜力:1. 设备更新:部分陶瓷生产企业的生产设备老化严重,更新更高效的设备可以降低能源消耗。

2. 工艺改进:优化工艺流程,提高能源利用率,减少能源浪费。

3. 能源管理:加强对能源的监测和管理,建立科学的能源管理制度和节能指标,倡导全员参与。

结论与建议:通过调查发现,陶瓷生产企业的能源消耗较大,但存在节能的潜力。

建议陶瓷生产企业在节能方面采取以下措施:1. 引进先进设备,提高生产效率,减少能源消耗。

2. 优化工艺流程和生产计划,减少能源浪费。

3. 加强能源监测与管理,制定节能目标,监督执行。

4. 提高员工节能意识,鼓励员工参与节能活动。

通过以上措施的实施,陶瓷生产企业能够有效降低能源消耗,并提高生产效率,实现可持续发展。

浅谈陶瓷企业节能措施第一篇:浅谈陶瓷企业节能措施浅谈陶瓷企业节能措施【关键词】措施,节能,企业,陶瓷,浅谈,节能已被称为世界第五大能源,它不仅可以缓解能源供需矛盾,促进经济持续、快速、健康发展,而且是减少有害气体排放、降低大气污染的最现实、最经济的途径。

开展节能减排工作、降低企业生产成本、提高企业市场竞争力是我国陶瓷企业的必由之路,也是促进建筑卫生陶瓷工业可持续发展的唯一途径。

从建筑卫生陶瓷工业来看,节能减排的途径主要有管理节能和技术节能两个大方面。

管理节能主要是通过加强企业员工技能培训、提高员工节能意识、合理安排生产、减少浪费来做到节能;技术节能主要是依靠新工艺、新技术、新设备、新材料的使用,提高能源利用效率,达到节能的目的。

陶瓷企业主要生产工艺、设备及能源消耗流向情况简介2.1主要生产工艺建筑陶瓷产品主要有抛光砖和瓷片两大类,主要生产工艺流程分别如图1和图2所示。

抛光砖、瓷片生产工艺主要包括:配料、球磨、喷雾干燥、陈腐、压机成形、干燥、烧成、抛光。

(1)配料:根据产品的工艺要求,按照一定的原材料配方,将各种泥沙按比例和需要生产的数量要求来配备;(2)球磨:将已配备好的原材料,装入球磨机中,按工艺要求,加入一定量的水和各种助剂,配成浆料。

然后加入磨球,大颗粒的浆料在球磨机中通过与球石的碰撞与摩擦,不断地粉碎,直到达到生产所要求的细度;(3)喷雾干燥:浆料在喷雾干燥塔内,热烟气将浆料的水分蒸发成为干燥粉料;(4)陈腐:将经过喷雾干燥的粉料放入储料粉箱中存放;(5)压制成形:粉料通过输送设备送到压机,经自动压机压制成形;(6)干燥:砖坯成形后经干燥进入烧成;(7)烧成:干燥后的砖坯进入烧成窑中高温烧结;(8)抛光:利用抛光机械对陶瓷制品的表面进行加工(主要是抛光砖类产品);(9)磨边:对烧成后的产品,按照质量标准进行表面加工(主要是瓷片类产品)。

2.2主要用能设备建筑陶瓷与卫生陶瓷的主要耗能设备以及能源消耗种类分别如表1所示。

陶瓷企业能耗现状及节能潜力更新日期:2015年06月02日浏览量:5076新的国家标准GB 21252-2013《建筑卫生陶瓷单位产品能源消耗限额》于2014年12月1日实施,将取代原标准GB 21252-2007《建筑卫生陶瓷单位产品能耗限额》,成为对建筑卫生陶瓷生产的一项强制性考核标准。

新标准中陶瓷砖采取以单位合格品面积产量(kgce/㎡)计算单位产品能耗限定值,取代原按单位合格品重量产量(kgce/t)计算单位产品能耗限定值。

新标准对推动陶瓷砖薄型化、节能降耗具有很强的引导作用。

新标准执行后,将明显提高我国建筑卫生陶瓷行业的能耗限额水平,体现了节能降耗技术的进步,符合国家节能降耗的政策。

按照国家发改委《关于印发万家企业节能低碳行动实施方案的通知》(发改环资〔2011〕2873号)、《国家发展改革委办公厅关于印发万家企业节能目标责任考核实施方案的通知》(发改环资〔2012〕1923号)、省经信委《关于印发“十二五”广东省万家企业节能低碳行动实施方案》(粤经信节能〔2012〕95号)等的要求,每年度政府部门均制定了《年度企业节能考核工作方案》。

按方案,所有具有一定规模的陶瓷生产企业,均被列入了年度考核。

政府负责节能监管部门的明确:在对陶瓷企业2015年度的节能考核时,将全面执行按GB21252-2013标准的能耗限额计算产品单位能耗来进行考核。

本文主要通过对当前比较有代表性的陶瓷生产企业的能耗现状,分析陶瓷企业的生产能耗能否达到限额的要求?能否通过政府部门的每年度节能执法、核查?目前企业的总能耗和分工序能耗数据如何?若采取当前企业已有采用的行之有效的节能措施将可降低能耗多少?为陶瓷生产建设资源节约型、环境友好型企业,推进节能技术进步、加强能源管理提出建议及方向。

二、陶瓷企业能耗现状为了解当前陶瓷企业的能耗水平,我们收集了来源自企业统计、上报政府部门并经过审核的广东省某市42家企业2014年度生产的共55个陶瓷砖产品的生产能耗数据。

其中:吸水率E≤%陶瓷砖共36个产品;吸水率%≤E≤10%陶瓷砖共7个产品;吸水率E>10%陶瓷砖共12个产品。

按新的国家标准GB 21252-2013《建筑卫生陶瓷单位产品能源消耗限额》计算,其中,抛光砖产品共生产产量为7008644吨,折合6平方米,总消耗能源1708638tce(其中电耗为165127万kWh,折标准煤202941tce),平均单位产品生产能耗为m2,电耗为m2,煤电消耗比为:;外墙砖产品共生产产量为435762吨,折合平方米,消耗能源115296tce(其中电耗为10124万kWh,折标准煤12442tce),平均单位产品生产能耗为m2,电耗为m2,煤电消耗比为:;仿古砖产品共生产产量为491961吨,折合平方米,消耗能源95705tce(其中电耗为8705万kWh,折标准煤10698tce),平均单位产品生产能耗为m2,电耗为m2,煤电消耗比为:;釉面砖产品共生产产量为2149967吨,折合9平方米,消耗能源527846tce(其中电耗为36039万kWh,折标准煤44292tce),平均单位产品生产能耗为m2,电耗为m2,煤电消耗比为:。

生产抛光砖(吸水率E≤%)的31个产品能耗平均为m2;生产外墙砖(吸水率E≤%),由于砖厚度比抛光砖薄很多(产品单位面积重量为m2),5个产品能耗平均为m2;生产仿古砖(吸水率%≤E≤10%)共7个产品能耗平均为m2;生产釉面砖(吸水率E>10%)共12个产品能耗平均为m2。

该42家企业的陶瓷砖产品能耗均低于GB 21252-2013《建筑卫生陶瓷单位产品能源消耗限额》的限额要求。

这与该市陶瓷企业对节能工作十分重视,近几年来积极投入资金推进节能技术改造和加强企业能源管理有很大关系。

三、关于能耗限额计算若按原标准的单位合格品重量产量能耗限定值(kgce/t)折算为新标准的单位合格品面积产量能耗限定值(kgce/㎡),即如果企业的生产能耗已达到原标准的能耗限额的话,其所生产的产品单位面积重量需要达到:吸水率E≤%陶瓷砖为m2;吸水率%≤E≤10%陶瓷砖为m2;吸水率E>10%陶瓷砖为m2。

反之,如果企业生产的产品单位面积重量超过上述的数值,将达不到新标准的能耗限额要求。

也就是说,企业生产产品单位面积重量越小的,将更有利于达到限额要求。

而对生产超过产品单位面积重量的企业,则提高了限额要求。

究竟目前企业生产的陶瓷砖单位面积重量的现状如何?能否达到折算陶瓷砖单位面积重量?据表1统计的55个产品的数据,吸水率E≤%陶瓷砖、吸水率%≤E≤10%陶瓷砖、吸水率E>10%陶瓷砖几个类型的产品平均单位面积重量数据,生产的31个抛光砖产品平均陶瓷砖单位面积重量为m2,超过新旧标准折算陶瓷砖单位面积重量折算数值;所生产的5个外墙砖产品平均陶瓷砖单位面积重量为m2,低于新旧标准折算陶瓷砖单位面积重量折算数值;所生产的7个仿古砖产品平均陶瓷砖单位面积重量为m2,超过新旧标准折算陶瓷砖单位面积重量折算数值;所生产的12个釉面砖产品平均陶瓷砖单位面积重量为m2,超过新旧标准折算陶瓷砖单位面积重量折算数值。

除了个别企业的产品能达到产品单位面积重量要求外,目前我们大多数陶瓷企业生产的产品仍然大于按新、旧标准折算陶瓷砖单位面积重量。

即:如果企业的综合能耗已经达到了旧标准的能耗限额的话,按其现在生产的产品单位面积重量,该企业将完全达不到新标准的能耗限额。

其中:抛光砖为㎡,将超标%;仿古砖为㎡,将超标%;釉面砖为㎡,将超标%。

我们可按本企业的产品单位面积重量,按此计算一下是否在新、旧标准转换时对本企业能耗计算的影响。

是否考虑采取减薄本企业产品的厚度来达到节能目的。

如不考虑此措施,则将需要在其它节能措施的实施上更加努力。

四、各工序能耗状况1、原料加工工序能耗我们曾经测定了生产抛光砖、仿古、釉面砖的30家企业的原料加工工序的能源消耗情况。

生产抛光砖的16家企业平均原料加工总能耗为t粉料,其中电力消耗为t;生产仿古砖的4家企业平均原料加工总能耗为t粉料,其中电力消耗为t;生产釉面砖的10家企业平均原料加工总能耗为t粉料,其中电力消耗为t。

这些企业的原料加工工序使用燃料大多为水煤浆也有部份兼使用煤焦油。

计算原料加工的燃料消耗时均按照实际燃料用量并对燃料化验实际检测的热值换算成粉料生产标准煤消耗,原料生产电耗为企业计量统计的实际用电量×折标系数(kWh)计算。

2、压砖工序能耗我们曾经对较有代表性的生产不同规格的压砖机进行了用电量测定,所测定的产品的用电单耗见表6。

考虑到由于各企业压砖机单位时间压砖次数、每次压砖件数随着窑炉产量和产品转换经常调整,故我们不再分产品品种和规格,仅取所测定的平均值作为压砖工序能耗,即取平均m2。

3、窑炉烧成工序能耗窑炉烧成工序是陶瓷企业能耗(特别是燃料消耗)最大的工序。

我们采用了2012年《全国窑炉(陶瓷砖)能耗调查》时实际对窑炉进行热平衡测定的生产抛光砖、仿古、釉面砖的41条窑炉的能源消耗情况。

其中生产抛光砖的22条窑炉平均总能耗为m2,其中电力消耗为m2;生产仿古砖的8条窑炉平均总能耗为m2,其中电力消耗为m2;生产釉面砖的11家企业平均总能耗为m2,其中电力消耗为m2。

计算窑炉的燃料消耗时均按照实际测试消耗燃料量并对燃料化验实际检测的热值换算成窑炉烧成生产标准煤消耗,窑炉烧成电耗也为实际测量的各风机的实际用电量×折标系数(kWh)计算。

4、抛光或磨边工序能耗调查了生产抛光砖、仿古砖、釉面砖的20家企业的抛光或磨边工序的能源消耗情况。

生产抛光砖的15家企业平均电力消耗为t,折算能耗为t产品;生产仿古砖、釉面砖的5家企业平均电力消耗为t,折算能耗为t产品。

这些企业抛光或磨边工序电耗为企业电能仪表计量统计的实际用电量×折标系数(kWh)计算。

按表3所统计的实际产品单位面积重量计,则折算为成品砖后抛光或磨边工序的能耗为:5、各工序能耗比例按以上测算的各工序能耗,仅为对某些企业的各工序进行测定所得到的数据,未能与对上述某市42家企业2014年度生产的共55个产品的生产能耗数据对应。

与这些数据未能同时测定有关,但也反映了各工序能耗的现状。

窑炉烧成工序能耗占企业总能耗的份额最大,其次为原料生产工序能耗。

如何降低该二工序的能耗,是企业节能的主攻方向。

其中:窑炉烧成工序的燃料消耗仍占该工序总能耗的比例在83%以上,原料生产工序的燃料消耗仍占该工序总能耗的比例在88%以上,降低燃料消耗应当是这二个工序降低能耗的关键。

而原料生产工序和窑炉烧成工序的电能消耗则占企业总用电量的85%以上,降低电能消耗也是这二个工序降低企业产品能耗的关键。

五、节能措施对各工序能耗的影响我们从以上对陶瓷企业生产能耗现状及对各工序能源消耗的分析,可见陶瓷砖产品生产仍然属于较高能耗的产品。

为了降低产品生产能源消耗,陶瓷行业近年来不断地采取设备改造成、更新工艺、强化企业内部能源管理等措施,产品生产能耗已经得到逐年下降。

当前我国政府和社会舆论呼吁“节能、减排、降耗”,政府相关部门制订严格的能源消耗和污染物排放指标,对超标用能、超标排放的企业采取限产、处罚或关停的措施。

在不久将来的“十三五”期间,将对用能企业制订“碳排放”指标,用能单位将要依据碳排放总量进行“碳交易”。

而近年来,政府部门要求企业使用清洁能源,陶瓷企业“煤改气”已首当其冲,大大增加企业的能源成本。

陶瓷企业和节能技术供应商多年来致力于开发适用的节能技术,也收到一定的节能效果。

我们在此收集整理了一些陶瓷企业当前已经有应用的节能技术措施,现以生产抛光砖的企业来计算采取这些技术措施之后将会对陶瓷企业的产品能耗有多少影响,也为推动企业节能减排工作提出方向。

据统计,在不作较大的改变工艺、设备的情况下,采取相关的节能技术改造之后,陶瓷企业产品生产能耗可降低m2,若采取更大的工艺、设备改造,则产品生产能耗可降低m2,可见目前陶瓷生产的节能潜力仍然是十分之大的。

以年产抛光砖800万m2的企业计,将可节约tce,减少CO2排放32320-54520t,对降低企业能源成本和减少碳排放十分显着。

六、结语据对某比较先进地区的陶瓷企业统计数据分析,其生产能耗能够达到国家强制性标准GB 21252-2013《建筑卫生陶瓷单位产品能源消耗限额》的要求指标,限额标准的要求指标对目前比较重视节能管理和投入、积极采用节能新技术的企业来讲仍然是比较宽松的。

但是大多数陶瓷企业生产的陶瓷砖产品的单位面积重量仍然大于按新、旧标准折算的产品单位面积重量,是企业降低能源消耗的不利因素。

对陶瓷企业当前采用的工艺的各工序能耗进行了测算、分析,提出了当前陶瓷企业应该采取的相关节能改造措施,计算了产品生产能耗可降低的数值和比例,陶瓷生产企业降低产品生产能耗仍有一定的潜力。