IE工时计算方法(公式版)

- 格式:docx

- 大小:14.55 KB

- 文档页数:2

客戶緊急稽核﹐現場看板准備﹑5S抽查1.客戶緊急稽核﹐現場看板准備﹑5S抽查

2.C07棟廠房暖氣管道重新布置規划AYOUT繪制

棟廠房暖氣管道重新布置規划AYOUT繪制

跟工務檢討確認C07棟廠房1.5樓VIP辦公室施工方案及更新LAYOUT

應服務單位要求﹐准備客戶過來稽核的文件及相關事項

1.應服務單位要求﹐准備客戶過來稽核的文件及相關事項

廊坊SRM三樓清洗制程LAYOUT重新規划及現場數據調查

ALONA機種連線自動化改善效果驗証及收集和分析數據

1.應服務單位要求﹐准備客戶過來稽核的文件及相關事項

2。

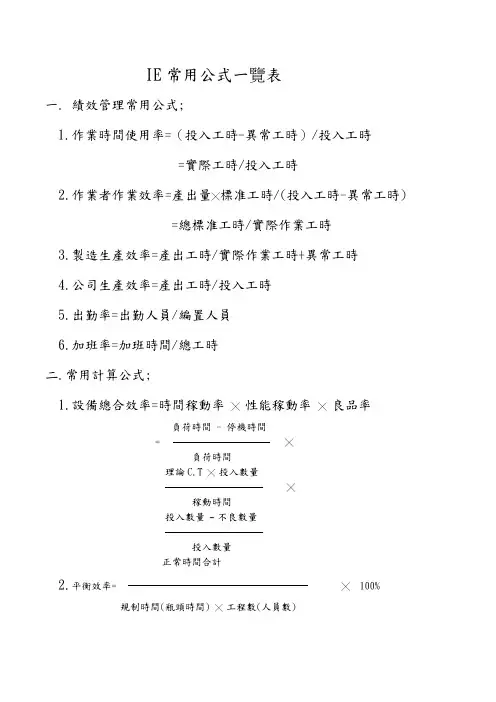

IE常用公式一覽表

一. 績效管理常用公式;

1.作業時間使用率=(投入工時-異常工時)/投入工時

=實際工時/投入工時

2.作業者作業效率=產出量╳標准工時/(投入工時-異常工時)

=總標准工時/實際作業工時

3.製造生產效率=產出工時/實際作業工時+異常工時

4.公司生產效率=產出工時/投入工時

5.出勤率=出勤人員/編置人員

6.加班率=加班時間/總工時

二.常用計算公式;

1.設備總合效率=時間稼動率╳性能稼動率╳良品率

負荷時間- 停機時間

= ╳

負荷時間

理論C.T ╳投入數量

╳

稼動時間

投入數量–不良數量

投入數量

正常時間合計

2.平衡效率= ╳100%

規制時間(瓶頭時間) ╳工程數(人員數)

1.時間利用率

實際作業時間

總投入時間

2.作業效率

總標準工時

總實際工時

單位時間實際產出標準人數

標準產出實際人數

實際作業時間內之效率指針

3.生產效率

生產效率= 作業效率x 時間利用率

單位時間實際產出標準人數

標準產出實際人力總標準時間總投入時間

總投入時間內之效率指針(含除外工時在內)

1.生產線平衡率

T1+T2+T3+…+T n

n.T m a x

T m a x﹕瓶頸工時

2.平衡率提升途徑

1.合併

2.重排

3.取消

4.簡化。

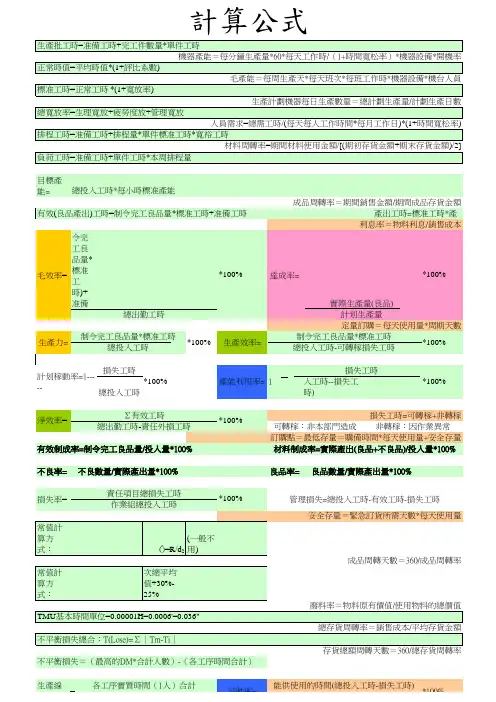

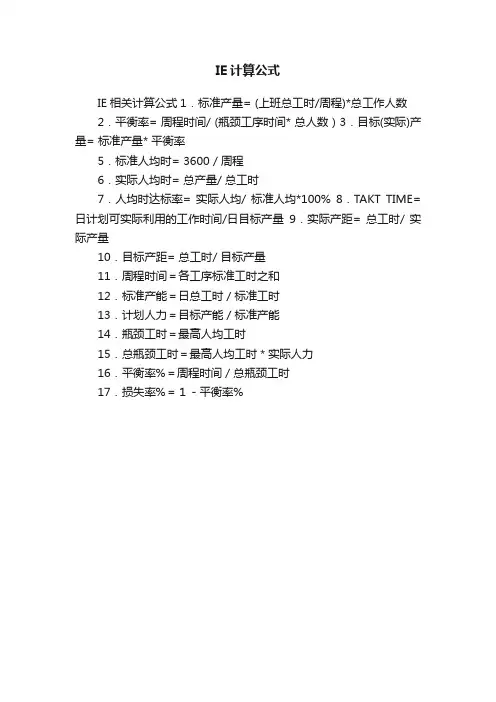

IE计算公式

IE相关计算公式1.标准产量= (上班总工时/周程)*总工作人数

2.平衡率= 周程时间/ (瓶颈工序时间* 总人数)3.目标(实际)产量= 标准产量* 平衡率

5.标准人均时= 3600 / 周程

6.实际人均时= 总产量/ 总工时

7.人均时达标率= 实际人均/ 标准人均*100% 8.TAKT TIME=日计划可实际利用的工作时间/日目标产量9.实际产距= 总工时/ 实际产量

10.目标产距= 总工时/ 目标产量

11.周程时间=各工序标准工时之和

12.标准产能=日总工时/标准工时

13.计划人力=目标产能/标准产能

14.瓶颈工时=最高人均工时

15.总瓶颈工时=最高人均工时*实际人力

16.平衡率%=周程时间/总瓶颈工时

17.损失率%=1-平衡率%。

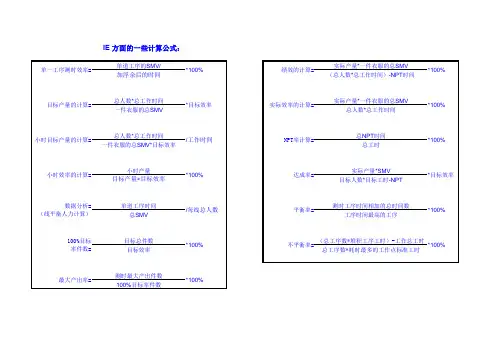

IE 方面的一些计算公式:

单一工序测时效率=单道工序的SMV/

*100%绩效的计算=实际产量

*一件衣服的总SMV

*100%加浮余后的时间(总人数*总工作时间)-NPT时间

目标产量的计算=总人数*总工作时间

*目标效率实际效率的计算=实际产量

*一件衣服的总SMV

*100%一件衣服的总SMV总人数*总工作时间

小时目标产量的计算=

总人数*总工作时间

/工作时间NPT率计算=总

NPT时间

*100%一件衣服的总SMV*目标效率总工时

小时效率的计算=

小时产量

*100%达成率=实际产量

*SMV

*目标效率目标产量*目标效率目标人数*目标工时-NPT

数据分析=单道工序时间

/每线总人数平衡率=测时工序时间相加的总时间数*100%(线平衡人力计算)总SMV工序时间最高的工序

100%目标目标总件数

*100%不平衡率=(总工序数*堆积工序工时)-工作总工时*100%率件数=目标效率总工序数*耗时最多的工作点标准工时

最大产出率=测时最大产出件数

*100% 100%目标率件数。

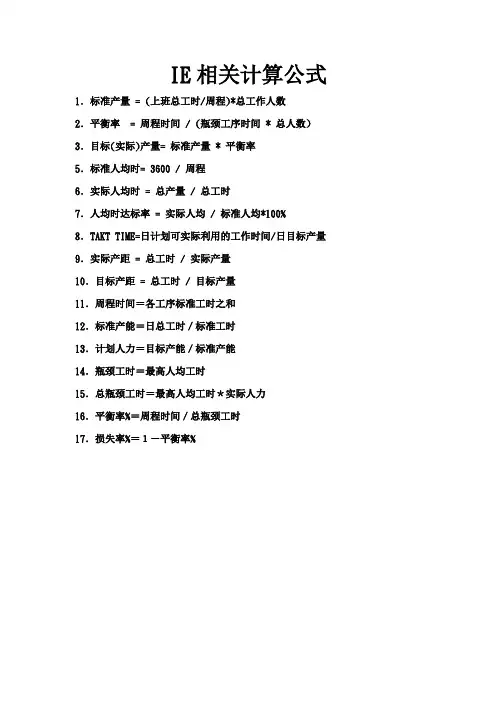

IE相关计算公式1.标准产量 = (上班总工时/周程)*总工作人数

2.平衡率 = 周程时间 / (瓶颈工序时间 * 总人数)3.目标(实际)产量= 标准产量 * 平衡率

5.标准人均时= 3600 / 周程

6.实际人均时 = 总产量 / 总工时

7.人均时达标率 = 实际人均 / 标准人均*100% 8.TAKT TIME=日计划可实际利用的工作时间/日目标产量9.实际产距 = 总工时 / 实际产量

10.目标产距 = 总工时 / 目标产量

11.周程时间=各工序标准工时之和

12.标准产能=日总工时/标准工时

13.计划人力=目标产能/标准产能

14.瓶颈工时=最高人均工时

15.总瓶颈工时=最高人均工时*实际人力

16.平衡率%=周程时间/总瓶颈工时

17.损失率%=1-平衡率%。

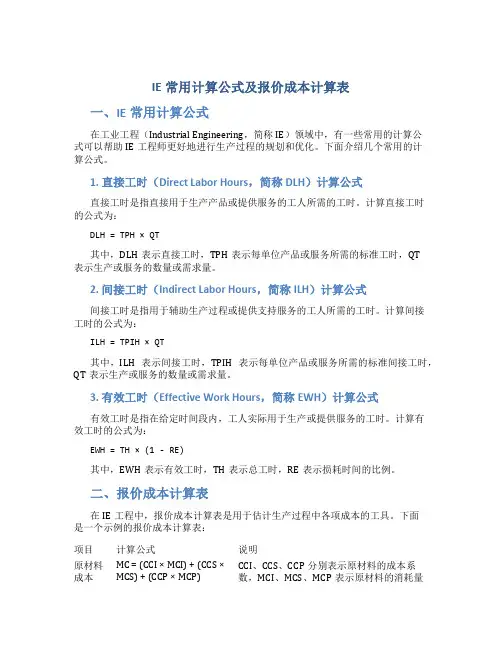

IE常用计算公式及报价成本计算表一、IE常用计算公式在工业工程(Industrial Engineering,简称IE)领域中,有一些常用的计算公式可以帮助IE工程师更好地进行生产过程的规划和优化。

下面介绍几个常用的计算公式。

1. 直接工时(Direct Labor Hours,简称DLH)计算公式直接工时是指直接用于生产产品或提供服务的工人所需的工时。

计算直接工时的公式为:DLH = TPH × QT其中,DLH表示直接工时,TPH表示每单位产品或服务所需的标准工时,QT表示生产或服务的数量或需求量。

2. 间接工时(Indirect Labor Hours,简称ILH)计算公式间接工时是指用于辅助生产过程或提供支持服务的工人所需的工时。

计算间接工时的公式为:ILH = TPIH × QT其中,ILH表示间接工时,TPIH表示每单位产品或服务所需的标准间接工时,QT表示生产或服务的数量或需求量。

3. 有效工时(Effective Work Hours,简称EWH)计算公式有效工时是指在给定时间段内,工人实际用于生产或提供服务的工时。

计算有效工时的公式为:EWH = TH × (1 - RE)其中,EWH表示有效工时,TH表示总工时,RE表示损耗时间的比例。

二、报价成本计算表在IE工程中,报价成本计算表是用于估计生产过程中各项成本的工具。

下面是一个示例的报价成本计算表:项目计算公式说明原材料成本MC = (CCI × MCI) + (CCS ×MCS) + (CCP × MCP)CCI、CCS、CCP分别表示原材料的成本系数,MCI、MCS、MCP表示原材料的消耗量直接人工成本DLBC = DLH × DLRC DLH表示直接工时,DLRC表示直接人工的单位成本间接人工成本ILBC = ILH × ILRC ILH表示间接工时,ILRC表示间接人工的单位成本设备折旧成本DDC = (DPC × DPY) / BPT DPC表示设备购买价值,DPY表示设备折旧年限,BPT表示生产总时间设备维护成本EMC = (EPC × CT) / BPT EPC表示设备的年维护费用,CT表示设备维护次数,BPT表示生产总时间水电费用UEC = UER × MEP UER表示单位用电成本,MEP表示月用电量其他费用OEC = OEB × T OEB表示其他费用的标准,T表示生产总时间总成本TC = MC + DLBC + ILBC +DDC + EMC + UEC + OEC通过填写每个项目的具体数值,可以计算出总成本。

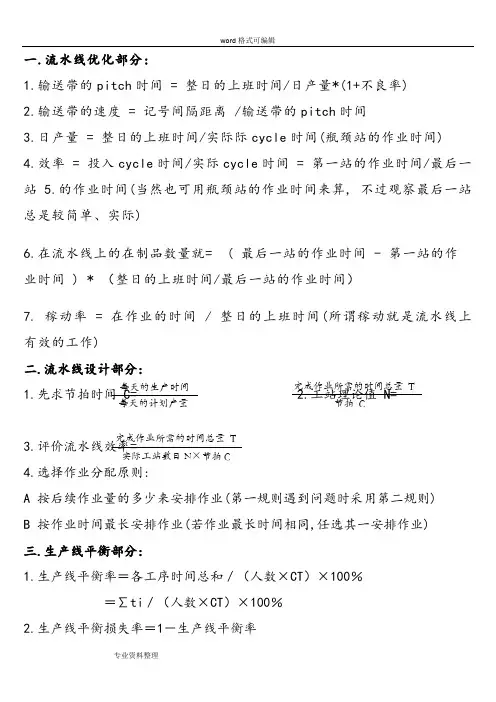

一.流水线优化部分:1.输送带的pitch 时间 = 整日的上班时间/日产量*(1+不良率)2.输送带的速度 = 记号间隔距离 /输送带的pitch 时间3.日产量 = 整日的上班时间/实际际cycle 时间(瓶颈站的作业时间)4.效率 = 投入cycle 时间/实际cycle 时间 = 第一站的作业时间/最后一站5.的作业时间(当然也可用瓶颈站的作业时间来算, 不过观察最后一站总是较简单、实际)6.在流水线上的在制品数量就= ( 最后一站的作业时间 - 第一站的作业时间 ) * (整日的上班时间/最后一站的作业时间)7. 稼动率 = 在作业的时间 / 整日的上班时间(所谓稼动就是流水线上有效的工作) 二.流水线设计部分:1.先求节拍时间 C=2.工站理论值 N=3.评价流水线效率=4.选择作业分配原则:A 按后续作业量的多少来安排作业(第一规则遇到问题时采用第二规则)B 按作业时间最长安排作业(若作业最长时间相同,任选其一安排作业) 三.生产线平衡部分:1.生产线平衡率=各工序时间总和/(人数×CT )×100% =∑ti /(人数×CT )×100%2.生产线平衡损失率=1-生产线平衡率每天的生产时间每天的计划产量 完成作业所需的时间总量 T节拍 C完成作业所需的时间总量 T 实际工站数目N ×节拍C3、生产线平衡改善的方法工时长的工序的改善方法:A.细分作业内容,将一部分作业转移至其他工序B.改善作业本身C.谋求工序机械化D.通过改良,增大机器的运作能力E.增加作业人数F.调配经验丰富,作业技能高的熟练作业人员G.“瓶颈”工序能力不足的部分,利用加班完成,或用其他方法完成 工时短的工序的改善方法:A.细分作业内容,将作业转移至其他工序,取消该工序B.从其他工序转移来部分作业内容,增加作业量C.将同是作业工时短的工序合并起来D.在不影响后工序的前提下,采用继续集中作业方式4、生产线平衡分析步骤决定分析对象和要达到的目标取得相关人员的理解和帮助分解各工序的作业单元测定每个作业单元的时间实际修正测定工时求出每个线点时间作成线点运行表计算平衡效率(浪费率)研讨工序平衡5、现场生产线平衡分析对生产中的生产线进行分析时,依下述步骤进行:1)对生产线的各工程顺序(作业单位)予认定,并填入生产流动平衡表中2)测算各工序实质作业时间以DM(Decimal Minute)为单位记入平衡表内(1人实质时间栏)注:1DM=0.01分=0.6秒3)清点各工序作业人数,并记入人员栏内4)1人实质作业时间÷人数 = 分配时间,记入时间栏5)依此分配时间划出柱状图或曲线图6)在分配的实质时间最高的这一工序顶点横向划一条点线7)计算不平衡损失上面斜线部分的总和即为不平衡损失的总和 T(Lose)=Σ|Tm-Ti| 不平衡损失=(最高的DM×合计人数)-(各工序时间的合计)如下图8)生产线平衡率生产线平衡率=——————————————9)生产线不平衡损失率=1-生产线平衡率10)如使用输送带之动力传送,则应计算输送带的流动速度(M/时间单位)称为节拍时间,符号TC 。

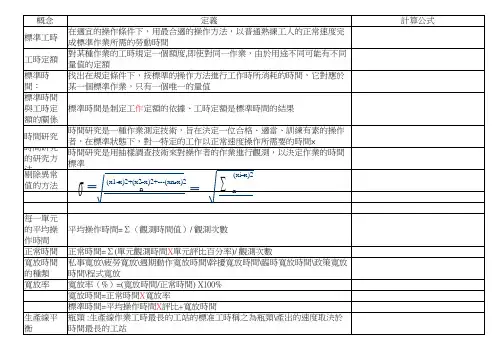

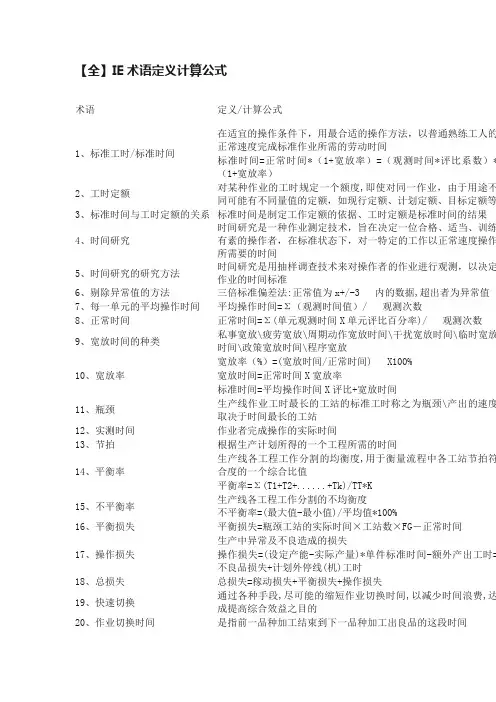

【全】IE术语定义计算公式术语定义/计算公式1、标准工时/标准时间在适宜的操作条件下,用最合适的操作方法,以普通熟练工人的正常速度完成标准作业所需的劳动时间标准时间=正常时间*(1+宽放率)=(观测时间*评比系数)*(1+宽放率)2、工时定额对某种作业的工时规定一个额度,即使对同一作业,由于用途不同可能有不同量值的定额,如现行定额、计划定额、目标定额等3、标准时间与工时定额的关系标准时间是制定工作定额的依据、工时定额是标准时间的结果4、时间研究时间研究是一种作业测定技术,旨在决定一位合格、适当、训练有素的操作者,在标准状态下,对一特定的工作以正常速度操作所需要的时间5、时间研究的研究方法时间研究是用抽样调查技术来对操作者的作业进行观测,以决定作业的时间标准6、剔除异常值的方法三倍标准偏差法:正常值为x+/-3 内的数据,超出者为异常值7、每一单元的平均操作时间平均操作时间=Σ(观测时间值)/ 观测次数8、正常时间正常时间=Σ(单元观测时间X单元评比百分率)/ 观测次数9、宽放时间的种类私事宽放\疲劳宽放\周期动作宽放时间\干扰宽放时间\临时宽放时间\政策宽放时间\程序宽放10、宽放率宽放率(%)=(宽放时间/正常时间) X100% 宽放时间=正常时间X宽放率标准时间=平均操作时间X评比+宽放时间11、瓶颈生产线作业工时最长的工站的标准工时称之为瓶颈\产出的速度取决于时间最长的工站12、实测时间作业者完成操作的实际时间13、节拍根据生产计划所得的一个工程所需的时间14、平衡率生产线各工程工作分割的均衡度,用于衡量流程中各工站节拍符合度的一个综合比值平衡率=Σ(T1+T2+......+Tk)/TT*K15、不平衡率生产线各工程工作分割的不均衡度不平衡率=(最大值-最小值)/平均值*100%16、平衡损失平衡损失=瓶颈工站的实际时间×工站数×FG-正常时间17、操作损失生产中异常及不良造成的损失操作损失=(设定产能-实际产量)*单件标准时间-额外产出工时=不良品损失+计划外停线(机)工时18、总损失总损失=稼动损失+平衡损失+操作损失19、快速切换通过各种手段,尽可能的缩短作业切换时间,以减少时间浪费,达成提高综合效益之目的20、作业切换时间是指前一品种加工结束到下一品种加工出良品的这段时间21、外部切换时间不必停机也能进行的切换作业时间22、内部切换时间必须停机才能进行的切换以及为保证质量进行的调整、检查等占用的切换时间23、JIT的基本思想只在需要的时候、按需要的量、生产所需的产品,故又被称为准时制生产、适时生产方式、广告牌生产方式24、JIT的核心零库存和快速应对市场变化25、劳动定额的时间构成劳动定额的时间构成=作业时间+布置工作地时间+休息与生理需要时间+准备与结束时间/批量劳动定额的时间构成可供时间:上班时间内,为某产品生产而投入的所有时间可供工时=可供时间 *人数-借出工时投入工时=可供工时-计划停线工时稼动率=投入工时/可供工时 *100%计划停线工时=计划停线时间*人数计划停线时间=无计划时间+换线时间+判停时间设定产能(H) =3600(S)/瓶颈时间(S)设定产能(班)=投入时间/瓶颈时间(S)总工时=瓶颈时间*作业人数实际产量是可供时间内所产出的良品数人均产能=实际产量/投入时间/人数单机台产能=实际产量/投入时间/机台数平衡损失=(总工时-单件标准时间)*设定产能操作效率=实际产量/设定产能*100%整体工厂效率(OPE)=平衡率*稼动率*操作效率平衡损失=(瓶颈*作业人数-单件标准时间)*设定产能操作损失=(设定产能-实际产量)*单件标准时间-额外产出工时=不良品损失+计划外停线(机)工时26、工费率平均每小时发生费用=单位时间内发生总费用/单位时间内投入工时27、单件成本平均每件分摊成本=某批产品花费总成本/该批产品总量28、成本下降率Σ[(上期单件成本-本期单件成本)*实际产量]/Σ(上期单件成本*实际产量)*100%29、机会成本机会成本=投资额*行业平均盈利率经营收益=收益-机会成本节省成本﹕=(改善前需求工时-改善后需求工时)*工费率交付周期=∑(CT*批量)30、所有机器效率=Total S.T*Output/(可利用时间*机台数)人工利用率= 人工操作时间*目标产能/工作时间机器稼动率 = 机器作业时间*目标产能/工作时间MFG效率=实际产量/除非计划停机损失后可生产数量总生产效率=实际产量/可生产数量31、无效时间指花费在进行与生产不是有直接关系的活动之时间,如:开会,培训,消防演习,健康枪查,5S等.32、生产是一切社会组织将它的输入转化为输出的过程,是人们创造物质产品的有组织的活动33、时间序列模型 以时间为独立变量,利用过去需求随时间变化的关系来预测未来的需求34、预测监控 通过预测监控来检验过去起作用的预测模型是否仍然有效35、因果关系模型 利用变量(包括时间,如广告投入vs 销量)之间的相互关系,通过一种变量的变化来预测另一种变量的未来变化36、周期时间CYCLE TIME(CT) 每单位工序中1个循环的作业所需的时间 单位工序CT 的和/ 测试次数 37、节拍时间(TT )制造一件物品时所需要的实际时间 作业时间/ 需求数 38、NECK TIME整个工序中1个循环作业时间最长的工序时间 39、RATING作业按标准方法进行时作业速度的快或慢的程度用数字进行换算的时间 很快︰125%;快︰100%;一般︰85%; 慢︰60% 40、净作业时间作业按标准方法进行时所需的最少时间 CYCLE TIME*RATING(%) 41、运转率产品所需的时间及实际生产中所用的时间之比 NECK TIME /TACT × 100 % 42、运转损失生产产品所需的时间和实际所用的时间之比 (Tact Time -Neck Time)/ TACT TIME× 100 % 43、平衡损失作业人员之间由于作业量的不公平导致的作业要素时间的不均衡程度的比 (Neck Time -Cycle Time)/TACT TIME× 100 % 44、效率损失按标准方法进行作业时需要的最少时间和与实际作业中所用的时间之差的比 (Cycle Time -净作业时间)/ TACT TIME× 100 % 45、综合损耗损耗的总合计 运转损失+平衡损失+效率损失 46、时间观测法用秒表观测分析作业人员的作业时间或设备运转的方法 47、防呆法作业人员或设备上装上无需小心作业也绝不出错的防止出错装置48、生产率一般用产量对投入的比 OUT PUT /IN PUT 49、工时人或机器能做的或已做的量用时间来表示 50、拥有工时拥有人员的工时 拥有人员×正常作业时间 51、考勤工时实际上没投入到作业的工时(缺勤、休假、出差、支持等) 相关人员×相关时间 52、出勤工时实际投入到作业的人员的工时 拥有工时-考勤工时 53、追加工时 正常出勤工时以外追加作业的工时,即加班,特殊出勤、接受支持等相关人员×相关时间54、作业工时 投入到作业中的总工时 出勤工时+追加工时55、实际生产工时 作业工时中去掉损失工时,实际投入到作业的工时 作业工时-损失工时56、损失工时不属于作业人员责任范围的损耗工时(会议、教育、早会、待料、材料不良、机械故障、机型变更、不良返工等) 相关人员×相关时间57、作业工时效率 生产产品所需的时间(标准时间)和实际用的时间之比 标准工时/作业工时× 100 %58、实际生产工时效率 损失工时以外的纯作业时间和实际生产所用的时间之比 标准工时/实动工时× 100 %59、实际生产率 生产产品所需的时间和纯生产所需的时间之比 标准工时/实动工时× 100 %60、效率管理为了减少生产要素的损耗,用一线监督人员的指导监督来达到适当地提升并维持作业人员对作业的态度的一种管理模式 标准时间/实际时间61、PAC (Performance Analysis & Control) 为了能做到只要作业努力就能提升及维持能力的效率管理模式的一种。

IE标准工时管理办法1.总则1.1.制定目的为规范本公司标准工时之制定与管理,方便生产效率之计算,特制定本办法。

1.2.适用范围本公司产品作业标准工时之测定、制定、修改等,均适用本办法。

1.3.权责单位1)生技部负责本办法制定、修改、废止之起草工作。

2)总经理负责本办法制定、修改、废止之核准。

2.标准工时管理规定2.1.定义2.1.1.标准工时某一加工工序,在标准的作业条件下,中等熟练之作业人员以正常之努力,完成一件工作的时间,称为标准工时,单位为分、人/件(或秒、人/件、小时、人/件)。

2.1.2.标准产量某一加工工序,在标准的作业条件下,中等熟练之人员以正常之努力,在一个工作日内(一般为8小时),可以加工完成的产品数量,称为标准产量,单位为件。

2.1.3.标准工时与标准产量的关系标准产量=标准工时*标准人数*每日工作时间2.1.4.宽裕时间、宽裕率1)为了执行所定之作业,必要的、不可避免的耽误时间,称为宽裕时间。

2)在本公司管理现状下,完成作业所必要的不可避免的耽误时间,称为管理宽裕,如工装夹具之安装、整理整顿等。

3)为恢复疲劳所必要之耽误时间称为疲劳宽裕。

4)因人类生理需要必要之耽误时间称为生理宽裕,如喝水、上洗手间等。

5)计算公式管理宽裕率=管理宽裕时间/实际时间*100%生理宽裕率=生理宽裕时间/实际时间*100%疲劳宽裕率=疲劳宽裕时间/实际时间*100%宽裕时间=管理宽裕时间+生理宽裕时间+疲劳宽裕时间宽裕率=宽裕时间/实际时间*100%=管理宽裕率+生理宽裕率+疲劳宽裕率6)评核系数测试实际作业时间时,参照之作业人员,其劳动熟练程度与中等熟练工人之比较系数称为评核系数。

系数越大表示其劳动熟练程度越高。

2.2.标准工时的测算方法2.2.1.作业时间测算1)新产品小批试制是生技部工艺人员持秒表在作业现场对每一工序作业时间进行实际测算。

2)应选择生产较为顺畅时进行测算,并连续测试20个以上的周期时间。

IE标准工时管理办法1.总则1.1.制定目的为规范本公司标准工时之制定与管理,方便生产效率之计算,特制定本办法。

1.2.适用范围本公司产品作业标准工时之测定、制定、修改等,均适用本办法。

1.3.权责单位1)生技部负责本办法制定、修改、废止之起草工作。

2)总经理负责本办法制定、修改、废止之核准。

2.标准工时管理规定2.1.定义2.1.1.标准工时某一加工工序,在标准的作业条件下,中等熟练之作业人员以正常之努力,完成一件工作的时间,称为标准工时,单位为分、人/件(或秒、人/件、小时、人/件)。

2.1.2.标准产量某一加工工序,在标准的作业条件下,中等熟练之人员以正常之努力,在一个工作日内(一般为8小时),可以加工完成的产品数量,称为标准产量,单位为件。

2.1.3.标准工时与标准产量的关系标准产量=标准工时*标准人数*每日工作时间2.1.4.宽裕时间、宽裕率1)为了执行所定之作业,必要的、不可避免的耽误时间,称为宽裕时间。

2)在本公司管理现状下,完成作业所必要的不可避免的耽误时间,称为管理宽裕,如工装夹具之安装、整理整顿等。

3)为恢复疲劳所必要之耽误时间称为疲劳宽裕。

4)因人类生理需要必要之耽误时间称为生理宽裕,如喝水、上洗手间等。

5)计算公式管理宽裕率=管理宽裕时间/实际时间*100%生理宽裕率=生理宽裕时间/实际时间*100%疲劳宽裕率=疲劳宽裕时间/实际时间*100%宽裕时间=管理宽裕时间+生理宽裕时间+疲劳宽裕时间宽裕率=宽裕时间/实际时间*100%=管理宽裕率+生理宽裕率+疲劳宽裕率6)评核系数测试实际作业时间时,参照之作业人员,其劳动熟练程度与中等熟练工人之比较系数称为评核系数。

系数越大表示其劳动熟练程度越高。

2.2.标准工时的测算方法2.2.1.作业时间测算1)新产品小批试制是生技部工艺人员持秒表在作业现场对每一工序作业时间进行实际测算。

2)应选择生产较为顺畅时进行测算,并连续测试20个以上的周期时间。

IE知识简介

1.工时如何计算:

将整台机拆开,分析其动作,然后将时间记录下来,就是生产一台机所需时间。

计算公式:8小时/ 一台时间= 每天1人生产机台之数量

例:每做1台机器需时间40分钟,1人1天可以做12台,如果一条线有50人,8小时可以做600台;如果每天生产1200台,需1200人。

平均工时:8小时*60分=480分/600台=0.8分=48秒

2.以标准工时来算生产效率,须乘宽放率。

IE有两种算法:

第一种为:生产一台的总工时* 合理之宽放(0.01),然后再出每一工作站的工时。

第二种为:生产一台工时不变,算出每一工作站之工时再科以宽放。

學習曲線

不會階段漸會階段成熟階段發揮高效率階段

3.各动作的工时有二种算法:

一种为固定标准工时;

一种为实测10PCS平均数(动作要正常)

理论≠实际;还要记得给检查材料的工时,拿取物品的工时。

4.IE在排作业站时,每一站位工时约为标准的±2秒,如有异常,生产干部自选调整或请IE到在线调整。

IE常用计算公式及报价成本计算IE工程师在生产流程优化和成本控制中扮演着重要角色,在计算生产成本和报价时,IE常用的计算公式和方法如下:1.标准工时计算公式标准工时=标准产量/标准产能标准工时是指在标准产能条件下完成一定产量所需要的时间。

IE工程师通过对生产过程的研究和分析,确定产品的标准产量和标准产能,进而计算出标准工时,用于生产计划和生产效率评估。

2.进料与产出的关系产出数量=进料数量*制程利用率*一次合格率进料数量是指制程开始前所需要的原材料或零部件的数量,制程利用率是指在制程过程中能够得到有用产品的比例,一次合格率是指在制程过程中得到合格产品的比例。

IE工程师通过计算进料与产出的关系,可以确定生产过程中的损失率和成品率,进而制定改进措施,提高生产效率和产品质量。

3.生产效率计算公式生产效率=产出数量/实际工时生产效率是指在给定的时间内完成产量的能力。

IE工程师通过计算生产效率,可以评估生产效益,并找出生产中的瓶颈和问题所在,提出改进方案。

4.报价成本计算公式报价成本=直接材料成本+直接人工成本+制造费用+间接费用直接材料成本是指制造产品所需的直接材料的成本,直接人工成本是指直接参与产品制造的人员的工资和福利费用,制造费用是指生产过程中所涉及到的设备折旧、维修、能耗等费用,间接费用是指与生产过程相关但无法直接分配到具体产品上的费用,如生产管理人员的工资、办公费用等。

IE工程师通过计算每个成本项的费用,并根据产品的数量和预计产量,计算出报价成本,用于确定产品的售价和利润。

以上是IE工程师常用的计算公式和报价成本计算方法,通过这些方法,IE工程师可以评估生产效益,制定生产计划,优化生产流程,并确定产品的售价和利润。

IE工时计算方法

IE标准工时是衡量一切工作的标准,它具有相当高的客观性与公平性,IE的全部方法和手段都是为了保证所制订的标准工时合理。

在计算标准工时时,要了解以下内容:1.明确标准工时的作用

(1)预估工厂负荷产量。

工厂空间一定,过程上有了标准时间,即可测算工厂产能。

(2)制定生产计划的基础。

利用标准时间,生产管制部门可以更精确地做生产计划,如在进度控制上有了问题,也可依标准时间来做人力调整。

(3)增加机器设备的依据。

依据机器产能(换算标准时间)可得知生产量变动时所需要的机器数量。

(4)保证流水线生产的平衡。

一条流水线有很多工序,可依各工序的标准时间来配置人力,使生产线平衡、流畅。

(5)效率分析的基础。

有了标准时间,就可计算在多少时间内,完成多少产品。

2.做好标准工时测定准备

(1)收集信息。

包括对象作业的周期、产量、生产方式、产品或零部件加工的连续性、作业的标准化程度、作业内容、达到什么精度、制定时间标准的费用等。

(2)选择测定方法。

测定标准时间的方法有秒表法、工作抽查法、影像法的细微动作研究和记录动作研究、标准时间资料法、计划估算法、实际成绩资料法、数学法等很多种类。

每个方法各有其特点,企业可以根据使用目的和测定的对象作业性质选择适当的方法。

3.计算标准工时

(1)测算作业时间

①新产品小批试制时,工艺人员持秒表在作业现场对每一工序作业时间进行实际测算。

②应选择生产较为顺畅时进行测算,并连续测试20个以上的周期时间。

(2)测算评核系数。

工艺人员根据观测的作业人员劳动熟练程度,给出评核系数。

测试实际作业时间时,作为参照的作业人员,其劳动熟练程度与中等熟练人员的比较系数称为评核系数。

系数越大表示其劳动熟练程度越高。

(3)测算宽放率。

工艺人员根据作业条件测算宽放率,其中:

宽放时间=管理宽放时间+生理宽放时间+疲劳宽放时间

宽放率= ×100%=管理宽放率+生理宽放率+疲劳宽放率

其中:管理宽放率一般取3%~10%;

疲劳宽放率一般取5%~20%;

生理宽放率一般取2%~5%。

(4)计算标准时间

标准工时=实测时间×评核系数×(1+宽放率)

4.修改标准工时

标准工时不是固定不变的,企业应根据生产状况及客观实际重新测评。

(1)

产品正式投入生产后,生产趋于稳定时(一般为生产一周以上),工艺人员应再次测评标准工时;必要时应予以修改,并发出变更通知。

(2)

当生产工艺条件发生变化或技术变更对生产作业有明显影响时,有关部门应重新测评标准工时;

必要时应予以修改,并发出变更通知。

(3)其他客观条件导致标准工时不能反映实际工作绩效时,有关部门应重新测评标准工时;必要时应予以修改,并发出变更通知。

(4)各部门认为标准工时不能真实体现作业状况时,可向有关部门申请重新测评。

总之,标准工时是实施现场管理的重要基础,准确的标准工时可以平衡生产线,有效分配工作人员,生产各部门都要依据标准工时制定相应的工作计划。

9 牢记要点

计算标准工时要了解以下内容:

_ 明确标准工时的作用

_ 做好标准工时测定准备

_ 计算标准工时

_ 修改标准工时。