多重复合循环在非圆二次曲线加工中的应用

- 格式:pdf

- 大小:704.81 KB

- 文档页数:2

数控车工 (中级工)理论知识试卷 注意事项 1.考试时间:90分钟。

2.请首先按要求在试卷的标封处填写您的姓名、准考证号和所在单位的名称。

3.请仔细阅读各种题目的回答要求,在规定的位置填写您的答案。

4.不要在试卷上乱写乱画,不要在标封区填写无关的内容。

一、选择题:(请将选择结果填入题前的括号中,每题1分,共70分) 1、辅助功能中与主轴有关的M 指令是( D )。

(A)M06 (B) M09 (C)M08 (D)M05 2、定位基础的选择原则有( C )。

(A) 尽量使工件定位基准与工序基准不重合 (B) 尽量用未加工表面作定位基准 (C)应使工件安装稳定在加工过程中因切削力或夹 (D) 采用基准统一原则 3、测量与反馈装置的作用是为了( C )。

(A)自动报警 (B)自动测量工件 (C)提高机床的定位精度、加工精度 (D)提高机床的灵活性 4、掉电保护电路的作用是( C )。

(A)防止强电干扰 (B)防止系统软件丢失 (C)防止RAM 中保存的信息丢失 (D)防止电源电压波动。

5、某个程序在运行过程中,数控系统出现“软限位开关超程”报警,这属于( B )。

(A)程序错误报警 (B)操作报警 (C)驱动报警 (D)系统错误报警6、用硬质合金车刀精车时,为减少工件表面粗糙度值,应尽量提高( C )。

(A)进给量 (B)切削厚度 (C)切削速度 (D)切削深度 考 生 答 题 不 准超过此 线7、在切削加工时根据切屑的形状可以判断加工零件的表面粗糙度,切屑形状为( D )的零件其表面粗糙度好。

(A)崩碎切屑 (B)粒状切屑 (C)挤裂切屑 (D)带状切屑8、表面粗糙度对零件使用性能的影响不包括( D )。

(A)对配合性质的影响 (B)对摩擦、磨损的影响(C)对零件抗腐蚀性的影响 (D)对零件塑性的影响9、在主轴加工中选用支承轴颈作为定位基准磨削锥孔,符合( A )原则。

(A)基准统一 (B)基准重合 (C)自为基准 (D)互为基准10、数控程序编辑和输入中常用的修改键是( C )。

数控车床多重复合循环指令(G70~G76)运用这组G代码,可以加工形状较复杂的零件,编程时只须指定精加工路线和粗加工背吃刀量,系统会自动计算出粗加工路线和加工次数,因此编程效率更高。

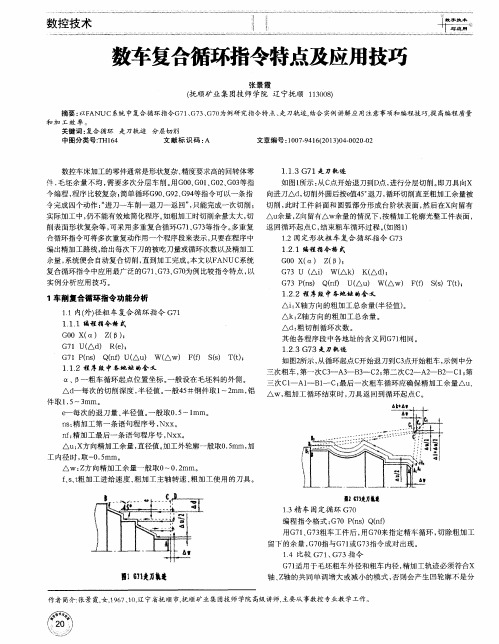

1. 外圆粗加工复合循环(G71)指令格式G71 UΔd ReG71 Pns Qnf UΔu WΔw Ff Ss Tt指令功能切除棒料毛坯大部分加工余量,切削是沿平行Z轴方向进行,见图1,图1 外圆粗加工循环A为循环起点,A-A'-B为精加工路线。

指令说明Δd表示每次切削深度(半径值),无正负号;e表示退刀量(半径值),无正负号;ns表示精加工路线第一个程序段的顺序号;nf表示精加工路线最后一个程序段的顺序号;Δu表示X方向的精加工余量,直径值;Δw表示Z方向的精加工余量。

使用循环指令编程,首先要确定换刀点、循环点A、切削始点A’和切削终点B的坐标位置。

为节省数控机床的辅助工作时间,从换刀点至循环点A使用G00快速定位指令,循环点A的X坐标位于毛坯尺寸之外,Z坐标值与切削始点A’的Z坐标值相同。

其次,按照外圆粗加工循环的指令格式和加工工艺要求写出G71指令程序段,在循环指令中有两个地址符U,前一个表示背吃刀量,后一个表示X方向的精加工余量。

在程序段中有P、Q地址符,则地址符U表示X方向的精加工余量,反之表示背吃刀量。

背吃刀量无负值。

A’→B是工件的轮廓线,A→A’→B为精加工路线,粗加工时刀具从A点后退Δu/2、Δw,即自动留出精加工余量。

顺序号ns至nf之间的程序段描述刀具切削加工的路线。

例题1 图2所示,运用外圆粗加工循环指令编程。

图2 外圆粗加工循环应用N010 G50 X150 Z100N020 G00 X41 Z0N030 G71 U2 R1N040 G71 P50 Q120 U0.5 W0.2 F100N050 G01 X0 Z0N060 G03 X11 W-5.5 R5.5N070 G01 W-10N080 X17 W-10N090 W-15N100 G02 X29 W-7.348 R7.5N110 G01 W-12.652N120 X41N130 G70 P50 Q120 F302. 端面粗加工复合循环(G72)指令格式G72 WΔd ReG72 Pns Qnf UΔu WΔw Ff Ss Tt指令功能除切削是沿平行X轴方向进行外,该指令功能与G71相同,见图3。

1、一、选择题:2、3、“刀位点”是指车刀、镗刀的刀尖,钻头的钻尖。

(√)4、A0图纸幅面大于A1的图纸幅面。

( √ )5、CAE的含义是计算机辅助运算(×)6、CAM中型腔零件的粗加工通常选用键槽铣刀。

( √ )7、CAT的含义是计算机辅助工艺分析。

(×)8、CNC系统一般都具有绝对编程方式(G90)和增量编程方式(G91)两种。

(√)9、FANUC 0i 数控车床系统,在一个程序段中不能用增量、绝对方式混合编程。

(×)10、FANUC 0i系统的数控机床编程原点可以定在主轴端面或工件端面处回转轴线上。

(√)11、FANUC固定循环功能中的K指重复加工次数,一般在增量方式下使用。

(√ )12、FANUC数控车床的进给方式分为每分钟进给和每转进给两种,一般可用G96和G97来区13、FANUC数控系统中,M98,M99指令是成对出现的。

(√)14、FANUC系统数控车床编程时,可采用绝对值编程、增量值编程或二者混合编程。

( √ )15、FANUC系统中,G00指令设定为非线性插补定位时,刀具轨迹通常不是直线。

(√)16、FANUC系统中,G92指令是加工直螺纹指令,不能用于加工锥螺纹。

( × )17、FANUC系统中,程序格式“T0203”是错误的。

(×)18、Fanuc系统中螺纹指令G92X41.0W-43.0F1.5是以每分钟1.5mm的速度加工螺纹(╳)19、FANUC有些系统中,程序“G01Z-20.0R4.0F0.4”是一正确的程序段。

( √)20、FMS的中文含义是计算机集成制造系统。

(×)21、G00、G01指令都能使机床坐标轴准确到位,因此它们都是插补指令。

(×)22、G00功能是使刀具以机床规定的速度快速移动到目标点,它与前一个程序段中的进给速度无关。

(×23、G00和G01的运行轨迹都一样,只是速度不一样。

多重复合循环指令G71新课讲授:FANUC系统提供了六个比较人性化多重符合循环,可以满足实际生产中一般零件的加工需求。

新课讲授:G71 —外径粗车复合循环指令⑴概述:G71指令称为外径粗车固定循环,它适用于毛坯料粗车外径和粗车内径。

在G71指令后跟描述零件的精加工轮廓程序,CNC系统根据加工程序所描述的轮廓形状和G71指令的各个参数自动生成加工路径,将粗加工待切除料切削完成。

G71指令段内部参数示意(2)指令格式内外径粗车复合循环G71指令格式:G71 U(△d) R(e);G71 P(ns) Q(nf)U(△u) W(△w) F(f) S(s) T(t);N(ns)……;……;……;…F__;…S__;…T__;N(nf)……;外径粗车复合循环指令参数是由两个G71程序段指令的,而精加工的零件形状是由N(ns)到N(nf)的程序段指令的,各参数的意义如图5-23。

△d —每次循环的切削深度(半径值指定),模态值,直到下个指定之前均有效。

也可以用参数指定。

根据程序指令,参数中的值也变化,单位为mm。

e —每次切削退刀量。

模态值,在下次指定之前均有效。

也可以用参数指定。

根据程序指令,参数中的值也变化。

ns —精加工路径第一程序段的顺序号(行号)。

nf —精加工路径最后程序段的顺序号(行号)。

△u —X方向精加工余量和方向。

△u为负值时,表示内径粗车循环。

△w —Z方向精加工余量和方向。

f , s , t :在G71程序段中指令,在顺序号为ns到顺序号为nf的程序段中粗车时使用的F、S、T功能。

⑶说明①在A→B之间的移动指令中指定的F、S、T功能,仅在G70中有效,粗车循环使用G71程序段或以前指令的F、S、T功能。

精加工形状的移动指令,直线和圆弧指令都可以指令。

②在A→A′之间的刀具轨迹,在顺序号为ns的程序段中指定,ns 的程序段必须为G00或G01指令,且只有X轴的移动(不能指定Z轴的运动)。

数控车床编程中常用指令的编程技巧与实例在生产过程中,程序指令巧妙的使用,不仅可以提高生产效率,也使学生对其产生浓厚的学习兴趣。

下面通过几个实例简要介绍以下几个指令在编程中的使用技巧。

一、g50指令g50在数控加工中有两个作用:(1)g50是主轴速度控制指令(最高转速限制)。

g50指令中的s与g97中的s表示的一样,都是主轴转速大小。

当采用g96方式加工零件时,线速度是保持不变,但直径逐渐变小时,它的主轴转速会越来越高,为防止主轴转速太高,离心力过大,产生危险以及影响机床的使用寿命,采用此指令可限制主轴的最高转速。

此指令一般与g96配合使用。

例,g50 s2000:表示最高转速限制在2000 r/min。

(2)g50是车床设定坐标时最常用的指令。

指令格式:g50 x_ z_其中,x、z的值是起刀点相对于加工原点的位置。

在数控车床编程时,所有x坐标值均使用直径值。

说明:①在执行此指令之前必须先进行对刀,通过调整机床,将刀尖放在程序所要求的起刀点位置上。

②此指令并不会产生机械移动,只是让系统内部用新的坐标值取代旧的坐标值,从而建立新的坐标系。

例:如图1送料滚所示。

分析图纸并确定加工工艺:毛坯尺寸为φ32 mm,长430 mm。

对于该送料滚,可用两顶尖装夹工件车削工件右端,保证φ18 mm,长16 mm尺寸及φ30 mm,长400 mm尺寸,然后,再用一夹一顶装夹加工工件左端并保证尺寸。

右端程序如下:o1234;…g00 x30. z3.;安全进刀点m00;程序暂停g50 z0;设定工件坐标系g01 z-400. f200;…m30;对于此程序看似很简单,其巧妙之处就在于“m00 g50 z0”这两行程序。

众所周知,批量加工时,中心孔的深度很难控制一致,那么在采用两顶尖装夹工件时,工件坐标系也很难一致。

如果每一件工件重新对刀也比较影响生产效率。

对于以上问题,我们可以在加工中重新设立工件坐标系。

具体操作是:在程序执行到“m00”时,数控车床的进给系统暂停工作后,按“手轮”方式,摇动手轮使刀尖与工件右端面轻轻接触,然后,再转换为“自动”方式,按“循环启动”进行下一步加工。

数铣高级工理论题—真题1及答案一、单选题(第1题-第120题,每题0.5分,共60分)1。

对工厂同类型零件的资料进行分析比较,根据经验确定加工余量的方法,称为( B )。

A查表修正法 B经验估算法 C实践操作法 D平均分配法2.选择三维曲面的铣削方法( D )。

A.与加工精度无关B.与加工刀具形状无关 C。

与曲面形状无关D.与加工精度、加工刀具形状、曲面形状都有关3。

进给机构噪声大的原因是( B )。

A滚珠丝杠的预紧力过大 B电动机与丝杠联轴器松动C导轨镶条与导轨间间隙调整过小 D导轨面直线度超差4. 以工件的精加工大平面作为定位基准时,定位元件应选用( C )。

A支承钉 B自位支承 C支承板 D调节支承5.在运算指令中,形式为Ri=ACOS(Rj)的函数表示的意义是( C )。

A只取零 B位移误差 C反余弦 D余切6。

平面铣削采用多次走刀时,两刀之间的切削宽度为步距,一般按( C )×D(直径)A 1B 0。

5C 0.6-0.9D 1.27。

下列R参数引用段中,正确引用格式为( A )(SIEMENS系统。

)A G01 X=R1+R2 F=R3B G01 XR1+R2 FR3C G01 X[1+R2] F[R3]D G01 ZR-1 FR38。

当机床的进给机构有传动间隙时,轮廓铣削加工应按照( B )安排进给路线。

A顺铣 B.逆铣 C先顺铣后逆铣 D先逆铣后顺铣9.选择毛坯生产方式的原则首先是( C )。

A考虑经济性 B是否有良好的工艺性 C保证使用的性能 D生产可行性10。

计算机辅助设计系统的核心技术是( D ).A中央处理器 B操作系统 C显示技术 D建模技术11。

型腔铣削加工深度方向的进刀方式应采用( B )。

A沿Z轴方向直接进刀 B沿螺旋线或斜线进刀 C沿进给的矢量方向进刀 D沿切线方向进刀12。

椭圆参数方程式为( C )(SIEMENS系统)A。

X=a*Sinθ,Y=b*Cosθ B. X=b*Cos(θ/b),Y=a*SinθC。