课题名称非圆二次曲线的车削加工

- 格式:docx

- 大小:127.73 KB

- 文档页数:7

OCCUPATION932012 10案例C ASES数控机床非圆曲线的加工耿艳梅 胡庆峰数控机床加工非圆曲线,因数控系统不同,其编程方法也有所不同,FANUC系统用的是宏程序编程,SINUMERIK 系统所用的是R参数编程,FAGOR系统所用的是计算机高级语言编程。

笔者主要探讨宏程序编程的方法。

一、宏程序编程特点将一组命令所构成的功能,像子程序一样事先存入存储器中,用一个命令作为代表,执行时只需写出这个代表命令,就可以执行其功能。

这一组命令称做用户宏主(本)体(或用户宏程序),简称为用户宏(Custom Macro)指令,这个代表命令称为用户宏命令,也称作宏调用命令。

使用时,操作者只需会使用用户宏命令即可,而不必记忆用户宏主(本)体。

用户宏的特征有以下几点:一是可以在用户宏主(本)体中使用变量;二是可以进行变量之间的运算;三是用户宏命令可以对变量进行赋值。

使用用户宏的方便之处在于可以用变量代替具体数值,因而在加工同一类的零件时,只需将实际的值赋予变量即可,而不需要对每一个零件都编一个程序。

用户宏程序功能有A、B两种类型,笔者主要研究B类宏程序编写非圆曲线的加工方法。

二、抛物线的加工加工如图1所示的抛物线,方程为Z =-2X 201。

设工件坐标系统如图1所示,抛物线的原点为工件坐标系统的原点。

设刀尖在参考点上与工件系统原点的距离为X =400mm,Z=400mm。

采用线段逼近法编制程序。

图1 抛物线B类型的宏程序加工程序:主程序:%0080N0010 G50 X200.0 Z400.0;N0020 M03 S700;N0030 T1010;N0040 G42 G00 X0 Z3.0 D10;N0050 G99 G01 Z0 F0.05;N0060 G65 P9010 A0.01 B2.0 C20.0 D-80.0 E0 F0.03;(调用加工抛物线的子程序,步距为 0.01mm,直径编程。

)N0070 G01 Z-110.0 F0.05;N0080 G40 G00 X200.0 Z400.0 T1000 M05;N0090 M02;子程序:P9010 子程序号N0010 #6=#8; 赋初始值N0020 #10=#6+#1; 加工步距(直径编程)N0030 #11=#10/#2; 求半径(方程中的X)N0040 #15=#11*#11;求半径的平方(方程中的X 2)N0050 #20=#15/#3; 求 X 2/20N0060 #25=-#20; 求 - X 2/20N0070 #12=#11*#2; 求 2X(直径)N0080 G99 G01 X#12 Z#25 F#9; 走直线进行加工N0090 #6=#10; 变换动点N0100 IF [#25 GT #7] GOTO 0020;终点判别N0110 M99; 子程序结束三、正弦曲线的加工加工图2所示的零件。

数控车加工非圆曲线编程研究摘要从数控技术的角度出发,对采用数控技术的数控机床进行介绍,针对数控加工和编程的方式进行深入探究,并重点研究非圆曲线的数控和编程方式,为数控车加工技术提供借鉴。

关键词数控技术;非圆曲线加工;编程数字化时代已经来临,各行各业都在积极向着数字化的方向转型,制造业也不例外。

数控技术的出现,打破了传统制造业的发展瓶颈,为制造业创造了新的发展机遇。

数控技术是数字化控制技术的简称,是工作人员编辑好的程序对机械设备进行控制的技术,在编写的程序中加入对机械设备的运动方式和操作循序等方面的功能,从而更加方便制造。

随着计算机技术的发展,现代的数控技术在原有的技术上加入了更多的存储、处理、运算和逻辑等功能,能够更加智能化地进行工业制造。

数控车又叫数控机床,是执行数控编译程序的主体。

随着人们艺术欣赏水平的上升,加上对物质和精神双方面的需求,现代的制造业要求更加精细,制造的过程也越加复杂。

在制造业设计中,非圆曲线的应用十分广泛,不仅具有很高的美观性,同时也更加复杂多变[1-2]。

因此,研究数控机床加工非圆曲线编程具有很高的意义和价值,能够推动现代数控加工技术的发展。

1宏程序编译在日常生活中,人们通过仔细观察就能发现,不少物品的外形和设计都具有非圆曲线的工艺,常见的非圆曲线有椭圆、双曲线、抛物线等。

非圆曲线产品具有较高的复杂性,在产品设计中非圆曲线能够采取较为复杂的组合,从而实现产品的工艺特性。

非圆曲线在工业制造中作为直线和圆插补的一个补充,需要采取精细的程序编辑才能够实现。

随着计算机技术的发展,现代数控技术的程序设计有两种方式,一种为传统的宏程序编译,一种为自动程序编译。

宏程序编译是采用传统的指令方式,采取复杂的数学、逻辑等运算方式,从而实现一系列的运算指令,让数控车在读取程度的时候,能够按照编译的方式来进行操作。

由于不同的产品对工艺的要求有所不同,尺寸、大小、非圆曲线的形状都会产生差异,因此每一种产品如果要采用宏程序编译的方式进行生产,都需要对产品进行特定的编译。

本模块学习非圆二次曲线的车削加工方法,通过实例熟练掌握尺寸精度、形状位置公差和表面粗糙度的控制方法和确保方法,理解数控加工宏程序的编制方法。

1、零件图纸图1 实训图纸一2、工艺分析该零件主要的加工内容包括外圆粗、精加工、切槽及螺纹的加工。

加工工艺如下:<1)零件左端加工左端加工时从M20X1.5一直加工到外圆。

装夹时也应考虑工件长度,应以一夹一顶的装夹方式加工。

<2)零件右端加工右端加工较简单,只需夹住外圆,粗精加工椭圆即可。

3、刀具选择<1)选用的中心钻钻削中心孔。

<2)粗、精车外轮廓及平端面时选用93°硬质合金偏刀<刀尖角35°、刀尖圆弧半径0.4mm)。

<3)螺纹退刀槽采用4mm切槽刀加工。

<4)车削螺纹选用60°硬质合金外螺纹车刀。

具体刀具参数见下表刀具卡4、切削用量选择<1)背吃刀量的选择。

粗车轮廓时选用ap=2mm,精车轮廓时选用ap=0.5mm;螺纹车削选用ap=0.5。

<2)主轴转速的选择。

主轴转速的选择主要根据工件材料、工件直径的大小及加工的精度要求等都有联系,根据图2-1要求,选择外轮廓粗加工转速800r/min,精车为1500r/min。

车螺纹时,主轴转速n=400r/min。

切槽时,主轴转速n=400r/min。

<3)进给速度的选择。

根据背吃刀量和主轴转速选择进给速度,分别选择外轮廓粗精车的进给速度为130mm/min和120mm/min;切槽的进给速度为30mm/min。

具体工步顺序、工作内容、各工步所用的刀具及切削用量等详见下表。

切削用量表5、加工程序图2 实训图纸二图3 实训图纸三搜集整理,转载保留地址,谢谢!。

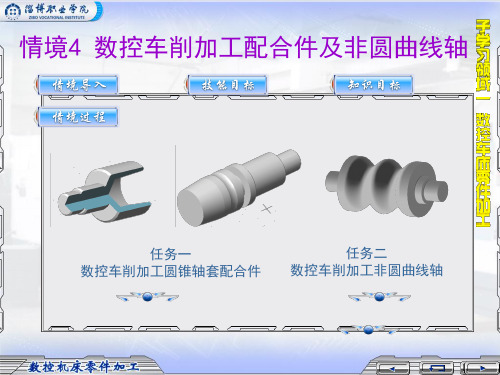

任务二非圆曲线零件的加工【知识目标】1.掌握非圆曲线零件的结构特点、加工工艺特点和工艺性能,正确分析非圆曲线零件的加工工艺2.掌握宏程序的编程格式及应用3.掌握带圆弧的阶梯轴零件的工艺编制方法4.掌握带圆弧的阶梯轴零件的手工编制方法【能力目标】1.能分析掌握非圆曲线零件的结构特点、特殊加工要求,理解加工技术要求2.会分析掌握非圆曲线零件的工艺性能,能正确选择设备、刀具、夹具与切削用量,能编制数控加工工艺卡3.能正确运用数控仿真系统软件,调试校验编写的零件程序,并虚拟加工4.能在车间实践加工非圆曲线零件并实施检测一、学习情境描述本课题要求编程并加工如图7.1所示零件。

工艺条件:工件材质为45钢,毛坯为直径Φ30mm,长100mm的棒料。

图7.1 椭圆手柄二、任务相关知识(一)宏程序基础知识1.宏程序的概念用户宏程序是FANUC数控系统及类似产品中的特殊编程功能。

用户宏程序的实质与子程序相似,它也是把一组实现某种功能的指令,以子程序的形式预先存储在系统存储器中,通过宏程序调用指令执行这一功能。

在主程序中,只要编入相应的调用指令就能实现这些功能。

一组以子程序的形式存储并带有变量的程序称为用户宏程序,简称宏程序;调用宏程序的指令称为“用户宏程序指令”或宏程序调用指令(简称宏指令)。

例如,在下述程序流程中,可以这样使用用户宏程序:主程序用户宏程序……O9011G65 P9011 A10 I5 ;…………X#1 Y#4;在这个程序的主程序中,用G65 P9011调用用户宏程序O9011,并且对用户宏程序中的变量赋值:#1=10、#4=5(A代表#1、I代表#4)。

而在用户宏程序中未知量用变量#1及#4来代表。

用户宏程序的最大特征有以下几个方面:可以在用户宏程序中使用变量;可以进行变量之间的运算;可以用用户宏程序指令对变量进行赋值。

使用用户宏程序时的主要方便之处,在于可以用变量代替具体数值,因而在加工同一类的工件时,只需将实际的值赋与变量既可,而不需要对每一个零件都编一个程序。

数控车加工非圆曲线编程探讨摘要:随着科学技术的进步,现代化制造业较之传统制造业取得了相当大的进步,数控技术和数控设备是现代化制造业的基础,它们的发展水平关系到国家的经济发展、综合国力和战略地位,因此,我国在数控技术及产业发展方面采取了重大措施,使我国数控领域得到可持续发展。

本文简要介绍了数控机床的概念,详细论述了数控加工和数控加工的编程方法,并且重点研究了非圆曲线的编程方法。

关键词:数控机床;数控加工;非圆曲线加工;编程方法前言:数控技术也叫做数字化控制技术,是一种按照控制程序,控制程序是工作人员用计算机事先编好的,来执行对机械设备的运动轨迹和外设的操作时序逻辑控制功能,进行机械零件加工的技术,计算机软件的应用代替了原先用硬件逻辑电路组成的数控装置,实现了存储数据、处理数据、运算数据、逻辑判断等各种控制机能,是制造业信息化的重要组成部分。

随着智能化、网络化技术的发展,数控技术向着高效率、高质量、高精度的方向发展。

数控技术在信息产业、生物产业、航空航天国防工业等各领域得到广泛应用,以提高制造能力和水平,提高对市场的适应力和竞争力,数控技术的应用是制造业成为信息化的象征,对我国社会经济的发展起着越来越重要的作用,因此,为实现经济迅速发展、提高综合国力和国家地位,必须大力发展以数控技术为核心的现代化制造技术及其产业。

1.数控机床数控机床也叫做数字控制机床,是一种装有能够逻辑地处理具有控制编码或其他符号指令规定的程序控制系统,并通过译码,用代码化的数字表示出来,通过信息载体输入数控装置,经运算处理由数控装置发出的各种控制指令,来控制机床的动作,按照图纸要求的尺寸和形状,自动的将零件加工出来的自动化机床,具有高度柔性、高精度、加工质量稳定可靠、加工效率高、自动化程度高等优点,数控机床能够很好地解决复杂、精密、小批量、多品种零件的加工。

数控机床的基本组成包括加工程序载体(主机)、伺服与测量反馈系统、数控装置、数控机床辅助装置、机床主体。

基于MATLAB的非圆曲线螺纹数控车削加工研究在数控车削编程中,非圆二次曲线回转体零件的螺纹加工是一个难点。

首先利用MATLAB 软件计算非圆曲线螺纹宏程序的牙底直径,分析实验数据的准确性,验证螺纹程序的可加工性。

从而方便地实现了二次曲面螺纹的数控加工。

实验表明,该方法具有更好的加工柔性和更快的加工效率。

标签:MATLAB;宏程序;非圆二次曲线螺纹;数控加工0 引言在數控车车削编程加工过程中,当零件轮廓带有非圆曲线螺纹(如二次曲线、渐开线、抛物线等)型面时,由于该种零部件型面上午几何要素的特殊性,与常规的带有圆柱、圆锥等型面的零部件相比,二次曲面螺纹的编程、加工、检测相对复杂。

如用软件编程,则生成的程序结构容量较大,检查、修改困难。

实际加工中,用宏程序编程,能够给我们带来诸多的方便,但是程序检验比较困难。

本文借助MATLAB软件,以数控车床上加工椭圆螺纹为例,分析宏程序编制二次曲线螺纹加工程序的基本思路、技巧及验证方法。

1 零件编程分析以椭圆为例,为了和数控车编程坐标系参数一致,椭圆标准方程的参数y、分别相对应的是数控车、坐标轴,椭圆标准方程改为:,加工螺距为2的普通三角螺纹,尺寸如图1所示。

根据工件图示尺寸可以看出,运用数控车的宏程序编程可以实现外缘轮廓加工,再利用螺纹加工宏程序语句实现螺纹加工,程序如下:O0001;M03 S800;T0202;G00 X30 Z5;G73 U4 R4;(外轮廓粗加工)G73 P10 Q20 U0.5 F0.12;N10 G00 X20;G01 Z0;#1=0;(椭圆宏程序)N1 #2=20*COS[#1]-20;#3=4*SIN[#1]+20;G01 X[#3] Z[#2];#1=#1+1;IF[#1 LT 181] GOTO1;N20 G01 X30;M03 S1000;T0202;(外轮廓精加工)G00 X30 Z5;G70 P10 Q20 F0.05;G00 X100 Z200;M03 S400;T0606;(椭圆面螺纹加工宏程序)G00 X30 Z5;#7=0.2;N2 #4=0;G00 X30;Z0;X[20-#7];N3 #5=1-[#4+20]*[#4+20]/400;#6=20+4*SQRT[#5];G32 X[#6-#7] Z[#4] F2;(螺距是2)#4=#4-2;IF[#4 GT -42] GOTO 3;#7=#7+0.2;(精加工螺纹牙型)IF[#7 LT 0.8] GOTO 2;G00 X30;X100 Z200;T0404;G00 X30 Z-43;G01 X0;X100;Z330;M05;M30;2 MATLAB软件分析螺纹加工宏程序考虑抛物椭圆加工特性和螺纹加工方便对刀,工件坐标系设置在椭圆右端面,编程时只考虑该抛物线z轴取值都在负半轴、x轴取值都在正半轴的数值,输出程序如下:a=20;b=2;z=-40:2:0;x=(b/a)*sqrt(a -(z+20)*(z+20));plot(z,x,’.r’);axis([-40 0 0 3.5]);xlabel(’’);ylabel(’’);title(’’)set(gca,’ydir’,’reverse’);上述程序输出图2所示:椭圆底径尺寸坐标值输出如表1。

浅析应用宏程序车削非圆二次曲线轮廓苏清玲【摘要】Macro program is a special programming method of the numerical controlled (NC) system and similar product The product with its outline varies regularly (such as elliptic, parabola, hyperbola, sinusoidal curve etc) can be processed by the macro program. The product can be processed eventually by the application of the macro program on the NC lathe through the method of the straight line fitting in the direction of X and Z axis.%用户宏程序是数控系统及类似产品中的特殊编程功能.依托宏程序编程加工一些有规律变化的非圆曲线轮廓的产品,可以提高产品的加工效率和加工精度,满足现代工业产品的加工要求.所谓非圆二次曲线指椭圆、抛物线、双曲线、正弦曲线等的二次函数轮廓线,应用宏程序通过曲线轮廓的函数方程、宏变量编程、点坐标的计算而最终方便快捷地完成产品的加工.【期刊名称】《价值工程》【年(卷),期】2012(031)022【总页数】2页(P35-36)【关键词】宏程序;非圆二次曲线;椭圆曲线;正弦曲线;直线拟合【作者】苏清玲【作者单位】青海省重工业职业技术学校,西宁810026【正文语种】中文【中图分类】TH110 引言随着数控加工技术的广泛应用,机械加工中经常出现由复杂曲线所构成的非圆曲线零件,如柱塞泵、灯罩、模具等。

由于产品性能要求的不断提高,对非圆曲线零件的精度要求越来越高。

学习情境10――非圆二次曲线类零件的车削加工描述第一部分:学习情境4――行动过程及学习内容描述1.学习情境4――教学准备与输出材料总体设计2.学习情境10――行动过程与教学内容设计描述2.1资讯、决策、计划①分析零件信息:教师布置项目工作任务,引导学生理解零件加工技术要求,学生资讯问题,教师解惑,学生分组讨论,学生填写相应卡片。

②拟定加工顺序,确定工艺装备,选择切削用量:学生在教师引导下学习搜集相关资料,教师听取学生的决策意见,学生填写相应卡片。

③制定工艺规程:学生制定工艺规程及操作加工方案计划,教师审定并关注预期成果。

2.2实施①编写程序清单,在仿真软件上进行虚拟操作加工②将程序输入数控车床,校验程序③检查加工准备④实际操作加工2.3检查学生与教师共同对加工完成的零件质量逐项进行检测,学生在教师的关注指导下填写相应卡片,教师提供规范化技术文档范例供学生参考。

2.4学习评价学生分析超差原因,评估任务完成质量,填写小组总结报告,举行小组成果报告会,教师关注团队合作效果。

3.学习情境10――行动过程与教学内容总体设计4.学习情境10 学习环节设计描述通过对以上六个行动过程分析,来设计学习情境10 的学习环节。

针对学习情境10的具体学习内容,共设计了五个学习环节。

①制定工艺方案②编制程序、仿真操作加工③实际操作加工④零件检测⑤学习评价第二部分:学习情境10——数控车削加工工艺知识准备轴类零件是机械加工中经常遇到的典型零件之一。

在机器中,它主要用来支承传动零件、传递运动和扭矩。

轴类零件其长度大于直径。

一般阶梯轴类零件在机械加工中的主要工艺问题是保证台阶轴的相互位置精度(即保证外圆表面的同轴度及轴线与端面垂直度要求)。

1.保证位置精度的方法:在一次安装中加工有相互位置精度要求的外圆表面与端面。

2.加工顺序的确定方法:基面先行,先近后远,先粗后精,即先车出基准外圆后,再车出端面,最后再粗精车各外圆表面。

3.刀具的选择:车削阶梯轴类零件时,要注意保证端面二次曲线面与外圆表面的垂直度要求,因此应选主偏角90°或90°以上的外圆车刀。

非圆曲线的轮廓加工【摘要】很多零件的轮廓上有椭圆、双曲线、抛物线等非圆弧二次曲线。

而数控编程中没有相应的指令,需要采用拟合法与参数或宏指令进行编程。

本文就以FANUC 0i-MATE系统的数控铣床对非圆弧曲线的编程与加工进行分析。

【关键词】非圆曲线;数学模型;宏程序;数控机床1.引言传统的普通机床加工非圆曲线的轮廓零件,加工方法、加工过程的计算、校正较繁琐、复杂,效率低,且受机床、分度头和装夹精度等的影响,较难保证所要求的加工精度。

数控机床常采用的是直线段或圆弧逼近法加工,把零件轮廓曲线等分成若干段,段数越多,轮廓曲线越精确,加工误差亦小。

很多编程人员认为这一工作很复杂,靠手工处理已经不大可能,必须借助计算机作辅助处理,最好是采用计算机自动编程高级语言编制加工程序,一般都不能直接编程。

其实,数控系统不仅给我们提供了ISO代码指令功能,还给我们提供了用户宏程序功能,这使我们可以对数控系统进行一定的功能扩展。

在实际工作中宏程序具有广泛的应用空间,并且能够方便编程,任何数控加工只要能够用宏程序完整地表达,即使再复杂,其编程篇幅都比较精练,数控机床在执行宏程序时比CAD/CAM软件生成的程序更快捷,反应更迅速,使得加工效率大大提高。

2.非圆曲线的数学处理当零件的形状是由直线段或圆弧之外的其他曲线构成,而数控装置又不具备该曲线的插补功能时,其数值计算就比较复杂。

将组成零件轮廓曲线按数控系统插补功能的要求,在满足允许的编程误差的条件下,用若干直线段或圆弧来逼近给定的曲线,逼近线段的交点或切点称为节点。

一个已知方程的曲线节点数目主要取决于所逼近线段的形状(直线段还是圆弧段),曲线方程的特性和各线段的长度,并按节点划分程序段。

数控加工中把除直线与圆弧之外可以用数学方程式表达的平面轮廓曲线,称为非圆曲线。

其数学表达式的形式可以是以y=f(X)的直角坐标的形式给出,也可以是以P=P(a )的极坐标形式给出,还可以是以参数方程的形式给出。

数控车加工非圆二次曲线零件的程序编制摘要:数控车床加工是一种自动化的工业生产与零部件加工技术,随着自动化与信息化的不断发展,它在工业生产与加工领域的运用越来越广,并且自动化加工技术水平提升越来越快。

数控车加工过程中,非圆二次曲线几何形状是加工零部件结合要素中存在的一种,由于这种零部件几何要素的特殊性,与常规几何要素的零部件相比,加工生产过程要相对复杂一些,需要通过对于这种零部件的结合要素进行编程设计,以通过数控车自动控制系统进行生产加工实现。

在对于非圆二次曲线零部件的数控车加工数学理论进行计算分析的基础上,结合某数控系统中的宏程序,通过实例进行数控车加工非圆二次曲线零件的程序编程分析与研究,以提高数控车床加工技术,推进工业自动化的发展提升。

关键词:数控车床;自动化;零部件;非圆二次曲线;几何要素;程序编制在现代化的工业发展与机械制造领域,随着工业生产与零部件加工制造设备技术的不断提升发展,在工业生产与机械加工制造中,不仅工业生产与机械加工技术水平的发展提升越来越快,并且工业生产与机械加工制造设计中,加工制造零部件的结构形式也由简单以及单一化,逐渐向着复杂化与多样性方面发展。

因此,在现阶段的数控车床加工生产中,也经常会碰到一些非圆二次曲线零部件设计加工情况,像椭圆以及抛物线、双曲线等各种几何要素与形状的零部件,在进行这类零部件加工生产中,由于数控车中的自动控制系统不能够满足这类几何要素比较复杂并且多样的零部件设计与加工控制实现,因此,就需要结合零部件的几何形状与要素,进行数控车床自动化控制系统与程序的重新编制,以满足该类型零部件的生产加工需求。

本文将利用某数控系统中自带的宏程序以及循环指令,通过实例对于数控车加工非圆二次曲线零部件的程序编制进行分析论述。

一、非圆二次曲线零部件加工程序编制的思路分析通常情况下,在应用数控车自动控制系统以及程序功能进行零部件的加工生产中,对于结构形状比较简单的零部件,可以通过数控车自动控制系统本身的系统存储记忆与功能,实现对于简单以及常用几何形状的零部件进行自动控制加工与生产实现,但是,非圆二次曲线零件,由于零件结构本身的复杂性与多变形,使得数控车生产加工的数量与情况比较少,因此,数控车的自动控制系统就不能满足该结构类型的零部件生产设计与加工需求,就需要在数控车加工过程中,通过提编制该类型结构的数控车加工生产控制系统与程序来进行具有复杂性以及多样性的零部件加工生产实现。

非圆曲线数控车削宏程序应用摘要:通过一个典型零件的宏程序车削编程实例,解读数控车床宏程序编程思路,总结手工编程非圆曲线类零件数控车削通用宏程序编程方法。

关键词:数控车床;宏程序;编程方法宏程序的必要性:一般的数控车床只提供直线与圆弧的插补功能,加工椭圆、双曲线等非圆曲线形状的零件时已无法满足用户要求。

如图所示的零件图中,右端外形就是由椭圆和圆弧构成的曲面,用数控车床具有的直线插补和圆弧插补这两个功能指令加工,由于无法准确计算刀具终刀点位置坐标,使得编程无法进行。

只有把复杂的曲面建立成简单的数学模型,转变成我们所学的知识,用直线指令和圆弧指令去逼近完成。

HNC- 2 1/22M华中世纪星为用户宏程配备了强有力的类似于高级语言的宏程序功能,用户可以使用变量进行算术运算、逻辑运算和函数的混合运算,数控系统根据用户给定的运算条件,自动准确计算出刀具终刀点坐标。

此外宏程序还提供了循环语句、分支语句,这样使程序能跳转,根据自动计算的坐标值,实现自动进退刀。

这样,减轻了编程者的大量运算,使的程序变短,从而提高生产效率。

减少乃至免除手工编程时进行繁琐的数值计算,以及精简程序量。

这是用户宏程序最大的优点。

由于笔者长期从事数控车床实习指导教师工作,经大量的教学经验积累,实践证明:该方法车削非圆曲线类零件的编程构思是正确、可行的。

下面以椭圆曲线为例,谈一谈HNC一21/22M华中世纪星系统宏程序的编程思路。

HNC-21/22M华中世纪星系统车削椭圆,宏程序编制中重要的循环功能语句是WHILE语句,其格式如下:WHILE[条件表达式] DO m(m=1,2,3);ENDm;说明:如果指定的条件表达式满足时,则执行DO到END之间的程序。

否则,转到END后面的程序段。

DO后面的标号和END后面的标号是指程序执行范围的标号,标号值为1,2,3。

该方法能用于此类非圆曲线零件的加工,可达到提高加工效率的目的。

华中世纪星条件判别语句(IF,ELSE,ENDIF)格式①:IF 条件表达式;------;ELSE;------;ENDIF;格式②:IF条件表达式;-------;ENDIF;循环语句(WHILE,ENDW)格式:WIILE 条件表达式;------;ENDW;宏程实现原理:编制宏程序时,首先,要定义变量并赋值。

巧用数控车床对非圆曲线类零件加工前言以抛物线、椭圆、双曲线为例,介绍了数控车削加工中,采用宏程序编制非圆曲线零件的加工程序的几种方法,并进行比较。

有效地解决了数控车削加工中非圆曲线零件的粗精加工,简化了此种零件加工程序的编制。

关键词:宏程序非圆曲线椭圆抛物线摘要文章分析了宏程序功能的突出特点、编程思路及常用编程格式,并以FANUC或SIEMENS系统数控车床为例,对含抛物线椭圆、双曲线轮廓的非圆曲线类数控车削零件,如何用宏程序来加工的设计思路、工艺参数、结构流程图及程序编制等进行了具体分析。

在数控车削加工中,宏程序使用变量、算术、逻辑运算及循环语句等方法,能够编制传统数控编程无法实现的非圆曲线类零件的加工,其变量编程方式增加了应用对象的灵活性,使宏程序具有通用性,大大增强了数控机床的使用功能。

正文部分:1.宏程序1.1.宏程序简介宏程序的适用范围:①. 形状类似但大小不同②大小相同但位置不同. ③特殊的形状(如椭圆、抛物线等等).1.1.1 宏程序的特点宏程序是一种具有计算能力和决策能力的数控加工程序。

特点:1.1.1.1计算能力使用了变量或者表达式。

如:⑴ G01 X[3+5] 其中包含了表达式⑵ G00 X4 F[#1] 其中包含了变量⑶ G01 Y[50*SIN[3]] 其中包含了函数1.1.1.2决策能力使用了程序流程控制。

如:⑴ IF #3 GE 9 其中包含了选择执行命令……END⑵ WHILE #1 LT #4*5 DO 其中包含了条件循环命令……END1.1.2 宏程序的格式1.1.2.1变量的表示#1=m #2=n1.1.2.2 计算原则遵守四则混合运算法则,先乘除,后加减,有括号的自里向外计算。

1.1.2.3 比较运算符大于--GT小于--LT大于等于--GE小于等于--LE1.1.2.4 转移指令1.1.2.4.1 无条件跳转移GOTO XX XX表示跳转目标1.1.2.4.2 有条件跳转移IF MM GOTO XX MM表示条件,XX表示跳转目标WHILE MM DO XX MM表示条件,XX表示跳转目标1.2抛物线零件抛物线零件图1.2.1 分析加工工艺:1.刀具选择: 90°外圆车刀2.加工路线选择:从加工难度考虑,零件轮廓直径30mm外圆柱面轮廓较为简单,其中包括长20mm抛物线轮廓,分析图样得知,该零件应该可以在一次装夹中完成,装夹方案如下:使用三爪卡盘夹持部分在毛坯直径40mm处,伸出长度超过45mm即可。

浙江工业职业技术学院

日期年月日

熟练掌握各种常见非圆二次曲线地车削加工方法,学会各种常见非圆二次曲线地车削加工编程、控制尺寸精度及形位公差地方法,并能合理安排加工工艺.

课时安排<30学时)

1、工艺分析

2、学生编程

3、下料及准备工作

4、数控加工

5、检测评分

检测手段

1、游标卡尺

2、千分尺

4、深度千分尺

5、螺纹塞规、环规

6、半径规

7、曲线样板

安全及注意事项

1、遵守实训场地安全文明生产制度

2、遵守数控车床地安全操作规程

课后分析

其氽玖

图4-1实训图纸一

2、工艺分析

该零件主要地加工内容包括外圆粗、精加工、切槽及螺纹地加工 .加工工艺如

下:

<1 )零件左端加工

左端加工时从 M20X1.5 —直加工到° 40纭mi 外圆.装夹时也应考虑工件长度

应以一夹一顶地装夹方式加工

教案过程:

课题四非圆二次曲线地车削加工

一、 新课导入:

本模块 < 共3个课题)学习非圆二次曲线地车削加工方法 尺寸精度、形状位置公差和表面粗糙度地控制方法和确保方法 地编制方法.

二、 新课讲授:

1、零件图纸

.需要同学们熟练掌握 ,理解数控加工宏程序

7t±0.03

<2 )零件右端加工

右端加工较简单,只需夹住■- 24 ±^9外圆,粗精加工椭圆即可•

3、刀具选择

<1 )选用3地中心钻钻削中心孔•

<2 )粗、精车外轮廓及平端面时选用93 °硬质合金偏刀< 刀尖角35 °、刀尖

圆弧半径0.4mm ).

<3 )螺纹退刀槽采用4mm切槽刀加工.

<4 )车削螺纹选用60。

硬质合金外螺纹车刀.

具体刀具参数见下表

4、切削用量选择

(1)背吃刀量地选择.粗车轮廓时选用ap=2mm,精车轮廓时选用ap=0.5mm ;

螺纹车削选用ap=0.5.

(2)主轴转速地选择.主轴转速地选择主要根据工件材料、工件直径地大小及加

工地精度要求等都有联系,根据图2-1要求,选择外轮廓粗加工转速800r/min,精车为

1500r/min.车螺纹时,主轴转速n=400r/min. 切槽时主轴转速n=400r/min.

(3)进给速度地选择.根据背吃刀量和主轴转速选择进给速度,分别选择外轮廓粗精车地进给速度为130mm/mi n 和120mm/mi n ;切槽地进给速度为

30mm/mi n.

具体工步顺序、工作内容、各工步所用地刀具及切削用量等详见下表切削用量表

5、加工程序

图4-2实训图纸二

(3U) _____ «________________

f沁

J

L4741Rhf JU"

图4-3 实训图纸三。