模板台车受力分析

- 格式:doc

- 大小:1.26 MB

- 文档页数:12

中铁隧道集团南广铁路 隧道模板台车的强度刚度校核参考文献:1、《机械设计手册第一卷》机械工业出版社出版。

计算条件:2、按每小时浇灌2m 高度的速度(已大于招标文件所要求的1.6m/h 衬砌许用上升速度);隧道最大衬砌负荷每延米60T,以12 m 衬砌台车为受力分析对象研究,即可换算为每平方米承受5T 载荷,即面板单位受力载荷为q =0.5Kgf/cm 2。

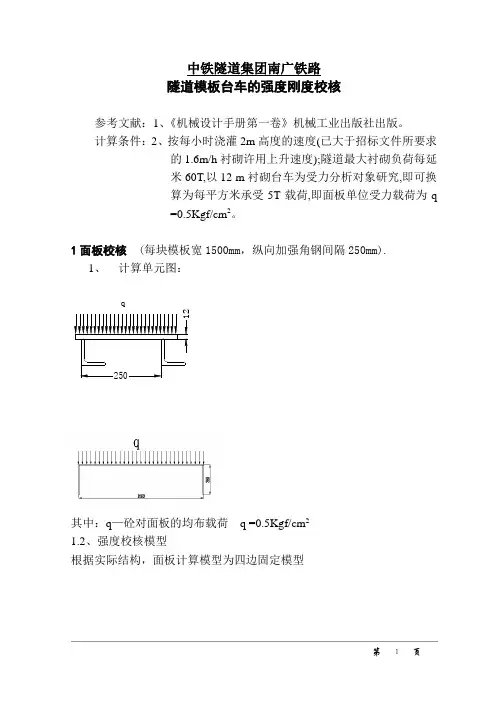

1面板校核 (每块模板宽1500mm ,纵向加强角钢间隔250mm). 1、 计算单元图:q其中:q —砼对面板的均布载荷 q =0.5Kgf/cm 2 1.2、强度校核模型根据实际结构,面板计算模型为四边固定模型公式:q tb 2max(ασ= 其中 α——比例系数。

当 a/b=150/25=6 α取0.5 t ——面板厚 t=1.2cm b ——角钢间隔宽度 b=25cm σmax ——中心点最大应力得σmax =0.5x(25/1.2)^2x0.5=108.51Kgf/cm 2<[σ]=1300Kgf/cm 2 合格1.3 、刚度校核 见强度校核模型 公式:tEq t b 4max)(βω=式中:β——比例系数。

由 a/b=150/25=6 β取 0.0284 E ——弹性模量 A 3钢板E=1.96x106 kgf/cm 2ωmax ——中点法向最大位移。

得:ωmax =0.0284×(25/1.2)^4×(0.5/1.96 x 106) ×1.2=0.00164 中点法向位移ωmax =0.00164cm<0.035cm 。

合格2 面板角钢校核。

2.1 计算单元q2 .2 强度校核 2.2.1 计算模型根据实际结构,角钢计算模型为两端固定。

2.2 .2 强度校核 公式:122max qlM =[x=L ,最大弯矩在两端处]得:122max qlM ==12.5×1502/12=23437 kgfcm 公式:242qlM =[x=L/2 角钢中点弯矩]得:241505.122⨯=M=11718 kgfcm由WM =σ如图:W=(BH 3-bh 3)/6H=(5×8.53-4.2×6.73)/(6×8.5)=35.44 cm 3 所以 两端σmax=23437/35.44=661kgf/cm 2<1300kgf/cm 2中点σ=11718/35.44=331kgf/cm 2<1300kgf/cm 2 合格2.2.3、刚度校核。

外模二衬台车受力计算书目录一、计算依据.................................. .. - 2 -二、设计计算指标采用值....................... .. - 2 -三、侧压力计算............................... .. - 3 -四、台车模板受力计算......................... .. - 5 -1、面板受力分析.............................. .. - 5 -2、模板纵向主肋校核.......................... .. - 9 -五、外模门架受力计算 .......................... - 13 -1、计算模型................................. .. - 14 -2、桁架强度计算(应力云图) ................... - 15 -3、桁架刚度计算(应力云图) ................... - 16 -六、支撑丝杆受力计算 .......................... - 17 -七、结论.................................... .. - 17 -一、计算依据1.《钢结构设计规范》GB50017-2003;2.《混凝土结构工程施工质量验收规范》GB50204-2002 ;4.《建筑工程大模板技术规程》JGJ74-2003;5.《建筑钢结构焊接技术规程》JGJ81-2002;6.《建筑结构静力计算手册(第二版)》;7.《钢结构设计手册(上册)(第三版)》;8.《预应力混凝土用螺纹钢筋》GB/T20065-2006;9.《铁路桥涵施工规范》TB10203-200210.《建筑施工模板安全技术规范》JGJ162-2008二、设计计算指标采用值1.钢材物理性能指标弹性模量E=2.06×105N/mm2 ;质量密度ρ=7850kg/m3 ;2.钢材强度设计值抗拉、抗压、抗弯 f=215N/mm2;抗剪 fv=125N/mm2;3.容许挠度(见表:JGJ162-2008,第 21 页)表:4.4.2 组合钢模板及构配件的容许变形值(mm )注:L 为计算跨度,B 为柱宽三、侧压力计算(一)荷载计算① 水平荷载统计:新浇混凝土对模板的水平侧压力标准值。

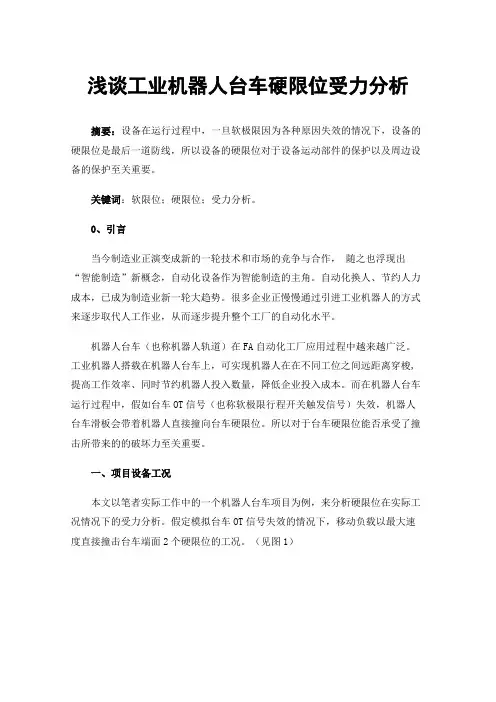

浅谈工业机器人台车硬限位受力分析摘要:设备在运行过程中,一旦软极限因为各种原因失效的情况下,设备的硬限位是最后一道防线,所以设备的硬限位对于设备运动部件的保护以及周边设备的保护至关重要。

关键词:软限位;硬限位;受力分析。

0、引言当今制造业正演变成新的一轮技术和市场的竞争与合作,随之也浮现出“智能制造”新概念,自动化设备作为智能制造的主角。

自动化换人、节约人力成本,已成为制造业新一轮大趋势。

很多企业正慢慢通过引进工业机器人的方式来逐步取代人工作业,从而逐步提升整个工厂的自动化水平。

机器人台车(也称机器人轨道)在FA自动化工厂应用过程中越来越广泛。

工业机器人搭载在机器人台车上,可实现机器人在在不同工位之间远距离穿梭,提高工作效率、同时节约机器人投入数量,降低企业投入成本。

而在机器人台车运行过程中,假如台车OT信号(也称软极限行程开关触发信号)失效,机器人台车滑板会带着机器人直接撞向台车硬限位。

所以对于台车硬限位能否承受了撞击所带来的的破坏力至关重要。

一、项目设备工况本文以笔者实际工作中的一个机器人台车项目为例,来分析硬限位在实际工况情况下的受力分析。

假定模拟台车OT信号失效的情况下,移动负载以最大速度直接撞击台车端面2个硬限位的工况。

(见图1)图11.1项目概况本项目为洁净室机器人行走台车,应用于液晶面板在各个工序之间的流转搬运作业。

设备要求机器人最大行走速度2m/s,并且24小时不间断作业,项目设备质保2年。

笔者在该项目中担任项目负责人职位,负责前期方案设计和洽谈以及项目实施中的承担机械设计任务等。

该项目从方案洽谈到设备交付耗时5个月。

1.2硬限位构造硬限位构造(见图2):缓冲块:聚氨酯材质(1件)限位块:Q235材质(1件)M14螺丝:12.9级发黑高强度螺丝(6颗)图21.3移动负载移动负载=2560kg (Robot本体重量+Robot末端负载)=760kg (台车滑板重量) =1.3 (工况系数)即:移动负载=(2560+760)*1.3kg=4316kg1.4移动负载运动参数最大速度V=2m/s撞击后停止预设时间t=0.1s,撞击加速度20。

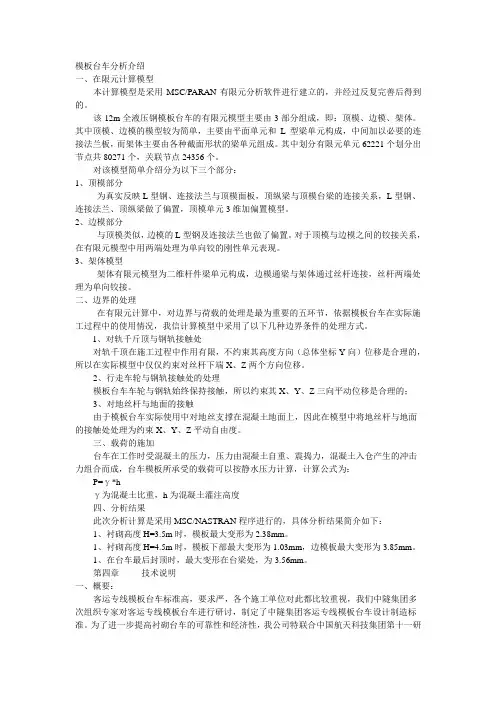

模板台车分析介绍一、在限元计算模型本计算模型是采用MSC/PARAN有限元分析软件进行建立的,并经过反复完善后得到的。

该12m全液压钢模板台车的有限元模型主要由3部分组成,即:顶模、边模、架体。

其中顶模、边模的模型较为简单,主要由平面单元和L型梁单元构成,中间加以必要的连接法兰板,而架体主要由各种截面形状的梁单元组成。

其中划分有限元单元62221个划分出节点共80271个,关联节点24356个。

对该模型简单介绍分为以下三个部分:1、顶模部分为真实反映L型钢、连接法兰与顶模面板,顶纵梁与顶模台梁的连接关系,L型钢、连接法兰、顶纵梁做了偏置,顶模单元3维加偏置模型。

2、边模部分与顶模类似,边模的L型钢及连接法兰也做了偏置。

对于顶模与边模之间的铰接关系,在有限元模型中用两端处理为单向铰的刚性单元表现。

3、架体模型架体有限元模型为二维杆件梁单元构成,边模通梁与架体通过丝杆连接,丝杆两端处理为单向铰接。

二、边界的处理在有限元计算中,对边界与荷载的处理是最为重要的五环节,依据模板台车在实际施工过程中的使用情况,我信计算模型中采用了以下几种边界条件的处理方式。

1、对轨千斤顶与钢轨接触处对轨千顶在施工过程中作用有限,不约束其高度方向(总体坐标Y向)位移是合理的,所以在实际模型中仅仅约束对丝杆下端X、Z两个方向位移。

2、行走车轮与钢轨接触处的处理模板台车车轮与钢轨始终保持接触,所以约束其X、Y、Z三向平动位移是合理的;3、对地丝杆与地面的接触由于模板台车实际使用中对地丝支撑在混凝土地面上,因此在模型中将地丝杆与地面的接触处处理为约束X、Y、Z平动自由度。

三、载荷的施加台车在工作时受混凝土的压力,压力由混凝土自重、震捣力,混凝土入仓产生的冲击力组合而成,台车模板所承受的载荷可以按静水压力计算,计算公式为:P=γ*hγ为混凝土比重,h为混凝土灌注高度四、分析结果此次分析计算是采用MSC/NASTRAN程序进行的,具体分析结果简介如下:1、衬砌高度H=3.5m时,模板最大变形为2.38mm。

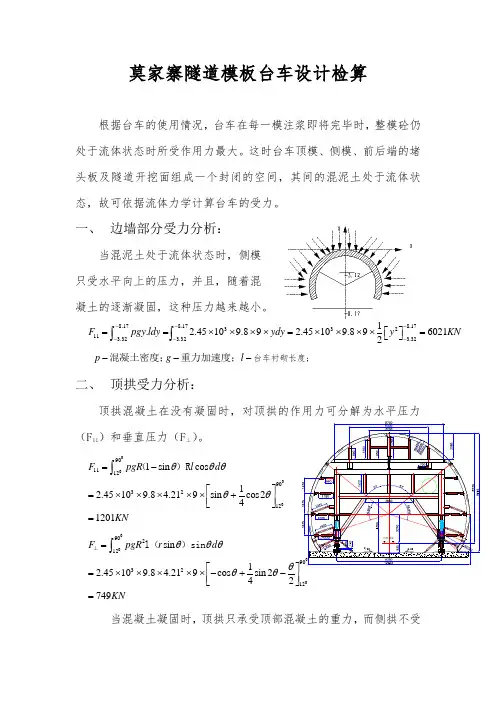

莫家寨隧道模板台车设计检算根据台车的使用情况,台车在每一模注浆即将完毕时,整模砼仍处于流体状态时所受作用力最大。

这时台车顶模、侧模、前后端的堵头板及隧道开挖面组成一个封闭的空间,其间的混泥土处于流体状态,故可依据流体力学计算台车的受力。

一、 边墙部分受力分析:当混泥土处于流体状态时,侧模 只受水平向上的压力,并且,随着混 凝土的逐渐凝固,这种压力越来越小。

8.178.178.1733211 3.323.323.321. 2.45109.89 2.45109.8960212F pgy ldy ydy y KN------⎡⎤==⨯⨯⨯⨯=⨯⨯⨯⨯=⎣⎦⎰⎰ p -混凝土密度;g l --重力加速度;台车衬砌长度; 二、 顶拱受力分析:顶拱混凝土在没有凝固时,对顶拱的作用力可分解为水平压力(F 11)和垂直压力(F ⊥)。

009011129032121sin cos 12.45109.8 4.219sin cos241201F pgR l d KN θθθθθ=-⎡⎤=⨯⨯⨯⨯⨯+⎢⎥⎣⎦=⎰()R00090212903212sin 12.45109.8 4.219cos sin 242749F pgR r d KNθθθθθθ⊥=⎡⎤=⨯⨯⨯⨯⨯-+-⎢⎥⎣⎦=⎰l()sin 当混凝土凝固时,顶拱只承受顶部混凝土的重力,而侧拱不受0.02内轨顶面0.02力。

这时,顶部混凝土的重力计算如下:037822.45109.8(4.210.5)3.142192182360G pvg KN ⨯==⨯⨯⨯-⨯⨯⨯⨯⨯=根据以上分析,整个台车的受力可分解为水平受力(F 11)和重力直压力(F ⊥),故有:111201224022182F KN F KN⊥=⨯==三、 台车主要零部件的强度校核1. 上部台架立柱(4×7+4)2182159.872.8.32F N KN n ⊥+⨯=== [说明:15×9.8为拱板重量]; 而[σ]=235MP a 3472.81028.925.1510N MPa s σ⨯===⨯;σ<[σs ];故满足强度条件。

台车受力分析范文台车通常由车架、轮轴和轮子组成。

在使用中,台车托放货物,然后由人力或马力推动。

在这个过程中,台车受到了多个力的作用。

首先,考虑到货物的重力作用。

货物在台车上会施加一个向下的重力,这个力由于质量不同而有所差异。

重力是指物体被地球吸引而产生的力,它作用在物体的质心上。

台车必须能够承受这个力的作用,以确保货物的安全运输。

其次,考虑到台车本身的重量对其运动的影响。

台车的重量是台车本身及其构件的质量之和。

当人力或马力推动台车时,需要克服台车的重量才能使它移动。

除了重力和台车本身的重量外,还需要考虑到地面对台车的支持力。

地面在台车轮子下产生支持力,以平衡重力和台车重量的作用,使得台车能够稳定地行驶。

对于台车来说,支持力可以通过轮子与地面的接触面积和地面对轮子的反作用力来实现。

而轮轴和轮子之间的摩擦力也很重要。

当台车运行时,轮子与地面之间的摩擦力产生了一个向后的推力,使得台车能够移动。

这种摩擦力是由于轮子与地面的接触而产生的。

在一些情况下,需要通过增加或减少摩擦力来控制台车的行进速度和稳定性。

另外,如果台车在运输过程中需要改变方向或加速,还会产生横向的力。

这些力是由于台车的转向或加速而产生的。

通常情况下,可以通过向台车施加一个水平向内的力或一个水平向外的力来实现方向变化或加速;而改变速度或停止需要施加向前或向后的水平力。

综上所述,台车受力分析涉及到重力、台车本身重量、地面支持力、轮子与地面的摩擦力以及转向和加速时产生的横向力。

了解这些力的分布和作用有助于我们更好地进行台车的设计和使用,并确保台车在运输中的稳定和安全。

全液压自行式钢模台车受力分析一、前言:钢模台车(简称台车)沿洞轴线方向看是一个不完整的圆柱壳(模板),和内部门架组成。

模板分两侧边模和顶部模板。

台车在衬砌过程中受力分析很复杂,由于砼是半流体且易凝固, 浇注过程为动态过程,所以受力也为动态程过。

(即在一定时间范围内,砼一边浇注一边凝固,在砼未初凝时有力存在,初凝后力消失)。

两侧边模主要受砼的侧向挤压力,顶部模板主要受砼的正压力,门架部份既受侧向力又受正压力及各种弯矩,受力情况较复杂。

二、边模侧压力的确定(侧压力只与浇注混凝土高度有关,与浇注混凝土厚度无关)。

根据《建筑手册》中“现浇砼结构模板的设计”可知侧压力公式为:F=0.22r c t0β1β2V1/2F—新浇筑砼对模板的最大侧压力(KN/M2)r c—混凝土的重力密度(KN/M3)t0—新浇筑混凝土的初时间(h),可按实测确定,当缺乏试验资料时,可采用t0=200/(T+15)计算(T为混凝土的温度o C)V—混凝土的浇筑速度(m/h)β1—外加剂影响修正参数,不掺外加剂时取1.0,掺具有缓凝作用的外加剂时取1.2β2—混凝土坍落度影响修正参数,当坍落度小于30mm时取0.85,50—90mm 时取1.0, 110—150mm时取1.151、各参数的确定:①r c取24KN/ M3②t0=200/(T+15)=200/(25+15)=5③V的确定: V≤2.0 m/h(根据经验及参考日本歧阜工业公司计算值)④β1取1.0⑤β2取1.152、侧压力计算:F0=0.22x24x5x1.125x1x21/2=42 KN/M2混凝土侧压力设计值:=F0×分项系数×折减系数F1=42×1.2×0.85=42.84KN/m2倾倒混凝土时产生的水平荷载、插入振捣时产生的水平荷载取4 KN/m2,则混凝土的总荷载设计值为:F’=42.84+4=46.84 KN/m2(日本歧阜工业公司侧压力计算值为47KN/m2)三、边模的强度验算1、模板强度验算由于模板的内表面每隔230mm有一根加强角钢,因此,我们可以把它简化成每隔230mm的梁单元来考虑。

大模板液压台车受力及行走稳定检算

苏睿;李生宏;孟祥义;朱杰

【期刊名称】《铁道建筑技术》

【年(卷),期】2002(000)005

【摘要】结合工程实际,对大断面液压钢模衬砌台车结构受力进行分析,并对台车行走稳定性进行验算.该台车成功地应用于特大断面隧洞衬砌施工中,缩短了施工时间,确保安全.其成功经验可以应用到类似工程施工中.

【总页数】3页(P34-36)

【作者】苏睿;李生宏;孟祥义;朱杰

【作者单位】中铁十八局集团有限公司,天津,300222;中铁十八局集团有限公司,天津,300222;中铁十八局集团有限公司,天津,300222;中铁十八局集团有限公司,天津,300222

【正文语种】中文

【中图分类】U45

【相关文献】

1.全断面液压自行走模板台车的设计应用 [J], 张革军

2.大模板液压台车衬砌砼施工技术 [J], 潘树林

3.全液压大模板衬砌台车在单线铁路隧道衬砌中的应用 [J], 潘树林

4.全液压自动行走混凝土衬砌台车结构受力计算 [J], 张科

5.自行走沉管预制模板台车设计与分析 [J], 苏艳;翟保进

因版权原因,仅展示原文概要,查看原文内容请购买。

6米隧道砼衬砌模板台车方案一、总体台车长6m (约重64t )。

厂家制作组配件,现场安装、装饰和配套。

台车为全液压脱(立)模,电动减速机自动行走,由模板部分、台架部分、液压和行走系统四部分组成。

型号规格及主要技术参数:台车通过净空尺寸:4.7*3.7m台车行走速度:10m/min (坡度小于5%) 单边脱模量:100mm 水平调整量:+100mm 系统压力:160kg/cm2油缸最大行程:(竖向、侧向)300mm 详见附图。

二、强度刚度验核(1、参考文献:《机械设计手册第一卷》机械工业出版社出版。

2、计算条件:按每小时浇灌2m 高度的速度,每平方米承受 5T 载荷的条件计算。

) 混凝土侧压力采用下式计算:h k F c γ= 式中F ─新浇筑混凝土对模板的最大侧压力(kN/m 2); γ─混凝土的重力密度(kN/m 3);H ─混凝土侧压力计算位置处至新浇筑混凝土顶面总高度(m )最大混凝土侧压力2/6.572242.1m KN x h k F c =⨯==γ检验强度时载荷设计值为P 3=1.2x57.6+1.4x4.0=74.72KN/m 2 砼对顶模产生的压力由砼的重力各砼的测压力组成 重力8.282.1241===X P c δγ KN/m 2侧压力22/497.1242.1m KN x h k p c =⨯==γ P 3=1.2x49+1.4x4.0=64.4KN/m 2顶模受到的压力Pb=P 1+P 3=93.2KN/m 2三、面板校核 (每块模板宽1500mm ,纵向加强角钢间隔250mm)计算单元图:其中:q —砼对面板的均布载荷 P=Pb =93.2KN/m 21、强度校核模型根据实际结构,面板计算模型为四边固定模型.面板厚度为7.7mm面板的抗弯模量 5221048.10077.05.16bh 6-⨯=⨯⨯==W m 3 面板受到的最大弯矩为 825.05.12.938.22maxx x ql M == =1.09 KN/mMPa 6.73a 106.731048.1109065-=⨯=⨯==P W M σ<235MPa/2 合格。

中国水电集团路桥工程有限公司渝广高速公路项目隧道钢模台车受力验算书批准:审核:编制:中国水电集团路桥工程有限公司渝广高速公路总承包部土建第三分部清平隧道、三汇隧道二衬模板受力验算书一、概述清平隧道、三汇隧道台车模板分顶模和左右边模,顶模受到混凝土自重、施工荷载及注浆口封口时的挤压力等荷载作用。

受力条件显然比其他部分的模板更复杂,结构要求更高,受力更大。

由于边模与顶模的结构构造一样,且边模不受砼自重,载荷较小,因此对其强度分析时,只考虑顶模。

二、设计计算主要依据1、《机械设计手册》新版,机械工业出版社,2005:15-9;2、《隧道施工机械简明手册》第一册,铁道部隧道工程局,1984;3、《水利水电工程施工组织设计手册》第五卷,中国水利水电出版社,1997:812;4、《施工结构计算方法与设计手册》,中国建筑工业出版社,1999:233;5、《起重运输机金属结构》,中国铁道出版社,1983;6、《钢结构设计规范》(GB50017-2003)。

三、主要技术参数台车门架结构受力分析按 1.0m/h(考虑最大浇筑速度)浇筑速度进行,顶模按衬砌厚度800mm校核(考虑超挖厚度200mm)。

台车材料主要为Q235B,其σs=235MPa、σb=375~460MPa、[σ]=170MPa,混凝土容重Υn=2.45t/m3。

台车总体性能参数如下:1、一个工作循环的理论衬砌长度:12米;2、台车门架纵向榀数:6榀;3、台车横移量:左、右各100mm4、成拱半径:R1=5500mm(轮廓半径放大50mm);5、台车运行速度:8m/min;6、液压系统工作压力:16Mpa;7、允许混凝土浇注速度:≤1.0m/h;8、混凝土初凝时间:5h。

四、载荷分析与计算1、边模侧压力计算:台车在浇注边墙时,门架主要承受边模引起的侧压力,新浇混凝土对钢模板的最大侧压力F,按以下公式(见《施工结构计算方法与设计手册》)计算:F=0.22rt0β1β2V1/2式中F—混凝土侧压力;r—混凝土的比重,2.45t/m3;t0—新浇混凝土的初凝时间(h),取5小时;β1—外加剂影响系数,不加外加剂时取1.0;掺具有缓凝作用用的外加剂时取1.2;β2—混凝土坍落度影响修正系数,当坍落度小于3cm时取0.85;当坍落度为5-9cm时取1.0;当坍落度为11-15cm时取1.15;V—混凝土的浇筑速度(m/h),取1.0m/h;将上述各值代入,F=0.22×2.45×5×1.2×1.15×1.01/2=3.72(t/m2)。

台车模板螺栓连接螺栓连接件分析如图所示为一台车模板螺栓连接的法兰连接件简图:1、模板弧板厚度14mm2、螺栓型号为M18*75(结构用),共68套3、载荷分析载荷:68套螺栓均施加预应力 IOOON根据实际情况,设定接触类型,a模板弧板为摩擦类型接触对,摩擦系数为 0.15b螺栓与模板弧板为全固定类型接触对c螺帽与模板弧板为全固定类型接触对d螺杆与模板弧板为摩擦类型接触对,摩擦系数为 0.154、材料设置为方便设置,模板弧板材料均取钢材Q235B,螺栓为结构钢,求其变形及应力5、边界条件螺栓连接件分析a导入几何筷型,进入 DS 模块b材料设置选择默认的材料:Structural Steelc设置接触鲸校与螺悖的接触类型为 Bonded 螺栓杆与法兰的接触类型为 Frictional ,摩擦系数为 0.15 螺栓杆与垫片内擎的接触类型为 Frictional ,摩擦系数为 0.15 其余接触类型为 No Separationd网格划分e选择分析类型·在“woekbench” 中选择结构静力学分析“Static Structural ”:f施加约束与载街l)施加归定约束·点击“Static Structural”,在“Supports” 中选择固定约束“FixSupport”选择靶向模板弧板为约束面2)施加载街·依次选择载荷:螺栓杆表,添加螺栓预应力“Bol tPretension ,大小为1OOON6、求解a求解变形·点击“solution 气点击“Deformation "选择“Total ’·,求解变形·点击“S位ess”,选择“Equivalent (Von-Mises)气求解等效应力b单击“Solve” 求解7观察求解结果·点击“Total Deformation ” 查看变形·点击“Equivalent Stress” 查辛苦应力分布模板弧板位移云图由图可知,模板弧板在68套螺栓作用下,最大变形量为0.02mm,满足使用要求模板弧板应力云图由图可知,模板弧板在68套螺栓作用下,最大应力为7.2MPa 满足使用要求螺栓位移云图由图可知,螺栓M18*75,最大变形量为0.001mm,满足使用要求螺栓应力云图由图可知,螺栓M18*75,最大应力为6.5MPa,满足使用要求。

栾庄隧道9米衬砌台车结构受力分析计算:审核:河北宏远钢结构有限公司2015年4月一 台车整体结构说明及技术参数1、台车整体结构说明整部台车由走行系、门架系、水平及竖向支撑系、模板系及调整系、组成,台车圆弧半径较隧道断面半径加大50mm,面板采用12mm 厚Q235钢板,法兰及门架横梁、立柱主体均采用H型钢梁,电机走行,立脱模全部采用液压调整,机械丝杠受力。

模板台车就位完毕,整个台车两端各有支点把台车所受的各种力传到地面上;轮廓半径为R1=8250mm,R2=6640mm,R3=1550mm,钢轨型号43Kg/m;模板宽度为1500mm.台车长度9m;横梁采用工字型结构,断面高为600mm;所用材料皆为Q235;.二衬混凝土灌注厚度0.8米,一次浇注成型。

2、台车基本技术参数技术参数 数值最大衬砌长度 L=9m最大通过能力 9m×5m行走速度 8m/min总功率 22kW液压系统压力 Pmax=16MPa模板单边脱模量 Amin=200mm水平油缸左右调整量 Bmax=100mm顶升油缸最大行程 250mm侧向油缸最大行程 300mm水平油缸最大行程 100mm(左,右)二 台车结构受力分析1、参考依据图纸:栾庄隧道太原端断面图《钢结构设计规范》(GB50017-2003); 《路桥施工计算手册》;《桥梁工程》、《结构力学》、《材料力学》; 《机械设计手册》;《铁路桥涵施工技术规范》(TB10203-2002) 2、载荷分析台车的整体载荷(混凝土自重及侧压力)是以整个成型断面钢模板竖向、水平方向各支撑油缸及千斤传向于门架。

钢模板本身承受浇注混凝土时的面载荷;门架承受台车行走及工作时的竖向及水平载荷,台车结构受力分析应考虑工作及非工作工况下的载荷,由于门架是主要的承重部分,必须保证有足够的强度、刚度及稳定性。

因此,强度效核时应以工作时的最大载荷为设计计算依据;非工作时,台车只有自重,结构受力较小,因此取工作时最大载荷为计算依据。

附计算书1:衬砌模板台车模板受力分析(京石客专9.1m钢模板台车)根据衬砌施工实际情况,考虑混凝土拌合站的拌合能力及混凝土运输等客观因素的制约,混凝土实际灌注速度约为20~25方/小时,台车左右两侧交错灌注,则9.1米台车衬砌厚度为60厘米时的混凝土每侧升高速度约为2米/小时,混凝土凝固时间为2小时,则流动状态下的混凝土的高度始终不会超过2米高,按2米高校核模板强度(实际衬砌施工中,混凝土的两侧高度差应严格限制在2米以内,即流动状态下的混凝土高度始终不会超过2米高)。

混凝土密度为2.5吨/方,所以作用在模板上的极限载荷的集度为q=2.5×2=5吨/米2=0.5kg/cm2。

一、面板校核:面板约束条件为:角钢侧两对边简支,筋板侧两对边固定。

则a=1500mm b=250mm a/b=6.0 α=0.5β=0.0285t=12mm E=200GPa q=0.5kg/cm2= 0.04905MPa A3钢的容许应力[σ]=130MPa 根据《机械设计手册》中公式:σmax=α(b/t)2q①ωmax=β(b/t)4(q/E)t②得到:σmax=0.5×(350÷12)2×0.04905 =30.04MPa<[σ]ωmax=0.0285×(350÷12)4×(0.04905÷200000) ×12=0.105mm<0.5mm结论:面板的强度和刚度均满足使用要求。

二、角钢校核:角钢约束条件为:两端固定,且假定全部载荷的90%集中作用在角钢上。

根据《机械设计手册》中公式:M=ql2/24①σ=My/I②y max=-(ql4)/384EI③其中E =200GPa =200000MPa I =167.555cm4 =167.555×104mm4y=29.06mml =1476mm q =0.5×30×90%=13.5kg/cm=13.24N/mm 所以:M=13.24×14762÷24 =1201.85Nmσ=1201.85×103×29.06÷(167.555×104)=21.23MPa<[σ]y max=-(13.24×14764)÷(384×200000×167.555×104)= -0.488mm(负号表示方向)<0.5mm结论:角钢的强度和刚度均满足使用要求。

隧道二次衬砌台车受力简析摘要衬砌台车是当前山岭隧道施工不可或缺的辅助机具,在隧道二衬混凝土施工进度特别是安全、质量控制方面发挥着重要作用。

为确保施工有序,台车设计及自身的安全质量卡控显得尤为重要,其中受力分析是较为关键一环,有关技术参数必须检算到位。

本文以12米全断面衬砌台车为实例,对其进行简要的受力分析。

关键词隧道;衬砌台车;受力分析前言全断面钢模板砼衬砌隧道台车(简称台车)受力分析主要包括顶模和边模两部分。

台车结构受力分析应考虑工作及非工作两种工况下的载荷,强度校核时应以最大载荷为设计计算依据。

非工作状态,台车只承受自重,结构受力较小;工作状态,台车受自身重量、混凝土自重、振捣、混凝土入仓产生的冲击等各方面产生的力,因此,台车强度校核载荷应以工作状态产生的荷载为依据进行校核[1-2]。

衬砌台车主视图及侧视图如图1所示。

1 台车整体受力分析1.1 顶模板载荷分析顶模板通过托架总成承受整个上部模板的载荷,而托架纵梁又承受竖向载荷并传力于门架。

顶部模板承受的载荷有最大开挖0.8米时的混凝土自重及注浆口封口时该处的挤压力。

由于混凝土输送泵通過几十米的水平管道及竖直管道向台车输送混凝土,与注浆口接口处的局部挤压力较大,其他地方压力较小,因此,强度计算时,只考虑自重载荷的压力对模板影响,这在工程计算中是可行的。

顶部模板受力简图如图2所示。

假设混凝土厚度为最大开挖厚度0.8m,台车衬砌长度为12m,同时假定上部整个混凝土的自重由顶模板承受,所灌注混凝土即为图中的阴影部分面积S(由ABCD四点构成的阴影面)。

S=8.92m2,则混凝土自重W=12×8.92×2.45=262.25(t﹚,顶模板自重G=26.32﹙t﹚。

1.2 边模板载荷分析台车边模板左右对称,结构及受力相同,由于模板下部向里靠拢,不承受混凝土自重,因此自重载荷不必考虑,只考虑浇注混凝土时的侧压力对其影响,如图3所示。

方法二:采用内部振捣器时,新浇混凝土对钢模板的最大侧压力F,按下式计算:F=0.22rht0β1β2V1/2,公式中:F―混凝土侧压,rh―混凝土的容重,2.45t∕m3,t0―新浇混凝土的初凝时间(h)取5小时,β1―外加剂影响系数,不加外加剂时取1.0,加具有缓解作用的外加剂时取1.2,β2―混凝土坍落度影响修正系数,当坍落度小于3cm时取0.85;当坍落度为5―9cm时取1.0;当坍落度为11―15cm 时取1.15,V―混凝土的浇筑速度(m∕h),取1.5m∕h将上述各值代入:F=0.22×2.45×5×1.2×1.15×1.51/2=4.56(t∕㎡)边墙的侧压力取为4.7t∕㎡,该值取自日本歧埠工业公司液压台车的计算值,大于目前国内边模板的侧压力计算值,偏于安全。

模板台车受力分析1、台车构成隧道全断面衬砌台车主要由门型框架(纵梁、横梁、底梁、竖撑、顶推螺杆斜撑)、面板(顶模板、边模板、加强肋)、行走系统(滑动钢轮、电动机)、液压系统、连接件及紧固装置构成。

各构(杆)件采用M20螺栓连接,螺栓孔均采用机械成孔,孔径较螺栓杆体大2mm。

台车构造具体见图一、图二。

图一:全断面衬砌台车构造图图二:9m长衬砌台车侧视图整体式衬砌台车总体构造如下所示:顶模总成:2组;顶部架体:1组;升降油缸:4件;平移装置:2组;门架体:1组;边模总成:2组;边模丝杠:26件;边模通梁:8件;边模油缸:4件;底部丝杠体:14件。

台车标准长度为9m时,设置12个工作窗口。

二、台车结构受力检算模板支架如图1所示。

计算参照《建筑结构荷载规范》(GB50009-2001)、《混凝土结构工程施工质量验收规范》(GB50204-2002)、《铁路混凝土与砌体工程施工规范》(TB10210-2001)、《钢结构设计规范》(GB50017-2003)、《砼泵送施工技术规程》(JG/T3064-1999)。

1、荷载计算(1)、荷载计算1)、上部垂直荷载永久荷载标准值:上部混凝土自重标准值:1.9×0.6×11.0×24=200.64KN钢筋自重标准值:9.8KN模板自重标准值:1.9×11.0×0.01×78.5=16.4KN弧板自重标准值:(11.0×0.3×0.01×2+11.0×0.3×0.01)×78.5=7.77KN台梁立柱自重:0.0068×(1.15+1.45)×2×78.5=2.78KN上部纵梁自重:(0.0115×8.2+0.015×1.9×2)×78.5=11.88KN 可变荷载标准值:施工人员及设备荷载标准值:2.5振捣混凝土时产生的荷载标准值:2.02)、中部侧向荷载永久荷载标准值:新浇注混凝土对模板侧面的压力标准值:F=0.22rctoβ1β2v 1/2=0.22×25×8×1.2×1.15×10.5=60.6KN/m2F=rc×H=25×3.9=97.5KN/m2取两者中的较小值,故最大压力为60.6KN/m2有效压力高度h=2.42m换算为集中荷载:60.6×1.9×0.6=69.1KN其中:F—新浇混凝土对模板的最大侧压力;rc—混凝土的表观密度;to—新浇混凝土的初凝时间;v—混凝土的浇筑速度;H—混凝土侧压力计算位置处至新浇混凝土顶面的总高度;β1—外加剂影响修正系数;β2—混凝土坍落度影响修正系数;h—有效压力高度。

12米公路双线隧道液压衬砌台车刚度验算书一、前言该全断面钢模板砼衬砌隧道台车(简称台车)的整个荷载(混凝土、台车自重、混凝土侧压力、混凝土震动捣荷载及混凝土入仓冲击荷载等)是以整个成型断面钢模板竖向、水平方向上各支承油缸及千斤传向于支承门架。

钢模板本身承受浇注混凝土时的面荷载;门架承受台车行走及工作时的竖向及水平荷载(见台车总图),各荷载分项系数,除新浇混凝土自重及模板自重取1.2外,其余施工荷载分项系数取1.4。

台车结构受力分析应考虑工作及非工作两种情况下的荷载,由于门架是主要的承重物体,必须保证有足够的强度、刚度及稳定性。

因此,强度校核时应以工作时的最大荷载为设计计算依据;非工作时,台车只有自重,结构受力较小,此种情况作为台车的行走校核及门架纵梁的强度验算,本篇暂不考虑。

由于台车顶模、左右边模受力不同,其载荷分析可成两部分,然后再进行载荷组合,对门架进行强度校核。

二、模板载荷分析由于顶模受到混凝土自重、混凝土侧压力、混凝土震动捣荷载及混凝土入仓冲击荷力等荷载的作用,其受力条件显然比其它部位的模板更复杂、受力更大、结构要求更高。

由于边模与顶模的设计结构一样,边模不受混凝土自重,载荷较小,因此对其强度分析时只考虑顶模。

顶模板通过托架总成承受整个上部模板的载荷,而托架纵梁共由12支承点(8个螺旋千斤、4个液压油缸、)承受竖向载荷并传力于门架。

顶部模板承受的载荷有最大开挖1.2米时的混凝土自重及注浆口封口时该处的挤压力。

由于混凝土输送泵通过几十米的水平管道及竖直管道向台车输送混凝土,与注浆口接口处的局部挤压力较大,其它地方压力较小。

因此,强度计算时,只考虑自重荷载的压力对模板影响这在工程计算中是不可行的,在实际设计时,局部加强顶模及考虑一定的安全系数。

由于上部挤压应力没有确切的理证数据可作参考,台车设计一般根据国外类似结构及经验加以考虑。

台车顶模沿洞轴方向看是一个圆柱壳,只不过它是由多个1.5米高的圆柱形组合而成。

模板台车受力分析1、台车构成隧道全断面衬砌台车主要由门型框架(纵梁、横梁、底梁、竖撑、顶推螺杆斜撑)、面板(顶模板、边模板、加强肋)、行走系统(滑动钢轮、电动机)、液压系统、连接件及紧固装置构成。

各构(杆)件采用M20螺栓连接,螺栓孔均采用机械成孔,孔径较螺栓杆体大2mm。

台车构造具体见图一、图二。

图一:全断面衬砌台车构造图图二:9m长衬砌台车侧视图整体式衬砌台车总体构造如下所示:顶模总成:2组;顶部架体:1组;升降油缸:4件;平移装置:2组;门架体:1组;边模总成:2组;边模丝杠:26件;边模通梁:8件;边模油缸:4件;底部丝杠体:14件。

台车标准长度为9m时,设置12个工作窗口。

二、台车结构受力检算模板支架如图1所示。

计算参照《建筑结构荷载规范》(GB50009-2001)、《混凝土结构工程施工质量验收规范》(GB50204-2002)、《铁路混凝土与砌体工程施工规范》(TB10210-2001)、《钢结构设计规范》(GB50017-2003)、《砼泵送施工技术规程》(JG/T3064-1999)。

1、荷载计算(1)、荷载计算1)、上部垂直荷载永久荷载标准值:上部混凝土自重标准值:1.9×0.6×11.0×24=200.64KN钢筋自重标准值:9.8KN模板自重标准值:1.9×11.0×0.01×78.5=16.4KN弧板自重标准值:(11.0×0.3×0.01×2+11.0×0.3×0.01)×78.5=7.77KN台梁立柱自重:0.0068×(1.15+1.45)×2×78.5=2.78KN上部纵梁自重:(0.0115×8.2+0.015×1.9×2)×78.5=11.88KN 可变荷载标准值:施工人员及设备荷载标准值:2.5振捣混凝土时产生的荷载标准值:2.02)、中部侧向荷载永久荷载标准值:新浇注混凝土对模板侧面的压力标准值:F=0.22rctoβ1β2v 1/2=0.22×25×8×1.2×1.15×10.5=60.6KN/m2F=rc×H=25×3.9=97.5KN/m2取两者中的较小值 ,故最大压力为60.6KN/m2有效压力高度h=2.42m换算为集中荷载:60.6×1.9×0.6=69.1KN其中:F—新浇混凝土对模板的最大侧压力;rc—混凝土的表观密度;to—新浇混凝土的初凝时间;v—混凝土的浇筑速度;H—混凝土侧压力计算位置处至新浇混凝土顶面的总高度;β1—外加剂影响修正系数;β2—混凝土坍落度影响修正系数;h—有效压力高度。

可变荷载标准值倾倒混凝土荷载值:2.0KN/m2振捣混凝土时产生的荷载标准值:4.0KN/m2(2)荷载组合1)组合Ⅰ恒载×1.2+活载×1.42)组合Ⅱ恒载×1.0+活载×1.02、钢模板设计钢模板的作用是保持隧洞衬砌混凝土浇筑的外形及承担混凝土浇筑荷载。

钢模板主要由面板、弧形板、支撑角钢、立筋板、活动铰构成 ,活动铰将其分成几段 ,利用连接螺栓合成整理。

A)设计假定:面板弧形板按照双铰耳设计 ,最大正负弯矩区采用加强措施;面板按四边支撑或三边支撑一边自由板计算。

B)荷载及其组合:顶拱钢模面板的计算荷载包括设计衬砌混凝土浇筑荷载、允许超挖及局部过大超挖部分的混凝土浇筑荷载和面板的自重等。

q=q0+q1+q2+q3式中q面板计算荷载q0—面板自重 ,按照初选面板厚度计算;q1—设计衬砌混凝土荷载 ,q1= r×h;r—钢筋混凝土容重;h—设计衬砌厚度;q2—允许超挖部分的混凝土荷载;q3—局部过大超挖部分回填的混凝土荷载(不包括允许超挖部分) ,为1.2m;q4—含义同 ,仅加载部位有异;q5—混凝土侧压力;q5= γR'+CR'—内部插入振捣器影响半径 ,采用0.75m;C—混凝土入仓对模板的冲击力 ,目前 ,设计中采用0.2tf/m2。

(1)、模板面板计算面板是以肋板为支座的连续梁 ,可简化为四跨连续梁进行计算。

按照荷载组合1 ,取1m宽的板条计算:对拱顶面板:q=1.2×1.0(25×1.0+78.5×0.01)+2.0×1.4=33.6KN/m对侧墙面板:q=1.2×1.0×60.6+6.0×1.4=81.12KN/m取侧墙模板进行验算,取荷载调整系数0.85 ,有:q=81.12×0.85=68.95KN/m故Mmax=0.105ql2=0.105×68.95×0.282=0.57KN.m模板钢材Q235 ,10mm厚钢板的截面力学参数截面惯性矩I和截面抵抗矩W分别为:W=1.6×10-5m3I=8.3×10-8m4所以有:强度验算:σ=M x/γx W nx=90.4N/mm2<ƒ =215 N/mm2安全刚度验算:ν=0.644ql4/100EI=0.644×66.0×0.2864/(100×2.06×105×1.8×10-8)=0.77mm<L/250=1.1mm 满足要求根据计算结果 ,钢模板面板适合采用10mm厚的钢板。

(2)模板肋板计算横肋布置按230mm考虑 ,计算简图如下:0.2368.9515.8P KN =⨯= 0.06/q KN m =故:22max 0.1250.1250.060.230.250.91M ql PL KN m ==⨯⨯+=g 模板钢材Q235 ,钢板的截面力学参数截面惯性矩I 和截面抵抗矩W 分别为:所以有: 强度验算:22135.1/215/x x nx M N mm f N mm W σγ==<= 安全刚度验算:45/3840.2/250 1.1v ql EI mm l mm ==<= 满足要求 (3)弧板计算弧板采用A3δ10钢板 ,宽度300mm ,加强筋采用钢板及10#槽钢 ,中心间距250mm 。

荷载为模板荷载和自重 ,采用ANSYS 分析内力如下:最不利的弯矩和剪力为:209000x M N m =g 115000v N =弧板的截面力学参数截面惯性距I 和截面抵抗矩W 分别为: 33441.303101.95410W m I m --=⨯=⨯所以有:N 1 N 2B 肋板计算简图W=6.4×10-6m 3 I=1/9×0.006×0.0753=2.81×10-7m 422160.4/215/x x nx M N mm f N mm W σγ==<= 安全2276.9/125/v w VS N mm f N mm It τ==<= 安全 采用组合1计算结果:刚度验算:47.4/25048.4v mm l mm =<= 满足要求(4)模板支架的计算模板支架按照钢框架结构计算 ,荷载见“二 荷载计算” ,钢材Q235 ,门架横梁截面尺寸400⨯250mm ,结构为焊接工字型 ,上下面板14δ ,立板为δ12。

门架横梁钢的截面力学参数截面惯性距I 和截面抵抗矩W 分别为:333.13210W m -=⨯; 449.39610I m -=⨯;立柱截面尺寸500⨯250mm ,结构为焊接工字型 ,上下面板14δ ,立板为δ12。

立柱的截面力学参数截面惯性距I 和截面抵抗矩W 分别为:332.14510W m -=⨯; 445.36110I m -=⨯;采用SAP2000计算 ,组合2计算结果如下:立柱计算对各点进行受力验算 ,立柱最不利的弯矩和剪力、轴力为: 252470x M N m =g 167295V N = 378290N N =所以有:22102.3/215/x x nx M N mm f N mm W σγ==<= 安全2275.8/125/v w VS N mm f N mm It τ==<= 安全2227.8/215/v n N N mm f N mm A σ==<= 安全 采用组合1计算结果:刚度验算: 1.6/25012v mm l mm =<= 满足要求框架梁计算对各点进行受力计算 ,顶梁最不利的弯矩和剪力、轴力为: 252470x M N m =g 260860V N = 167300N N =所以有:2270.1/215/x x nx M N mm f N mm W σγ==<= 安全22108.0/125/v w VS N mm f N mm It τ==<= 安全 采用组合1计算结果:刚度验算:16.1/25032v mm l mm =<= 满足要求。

(5)底部大梁的计算大梁按照简支梁结构计算 ,不考虑中间支座作用。

大梁箱形截面500⨯500mm ,14δ ,钢材Q235 ,底梁的截面力学参数截面惯性矩I 和截面抵抗矩W 分别为:33335.077101.52310W m I m --=⨯=⨯大梁计算简图采用SAP2000计算 ,组合2计算结果如下:单位:单位:底部大梁剪力图底部大梁弯矩图最不利的弯矩和剪力、轴力为:3278310x M N m =g 719680V N =所以有:22610/215/x x nx M N mm f N mm W σγ==>=2285/125/v w VS N mm f N mm It τ==<= 安全 采用组合1计算结果:刚度验算:59.7/25048v mm l mm =<= 不满足要求 整体稳定性验算:23278310/(1.65077)215/x b x M f N mm W σϕ==⨯>=考虑中间支座作用 ,计算结果如下:最不利的弯矩和剪力、轴力为:97860x M N m =g 142050V N =所以有:2228/215/x x nx M N mm f N mm W σγ==<= 安全229.2/125/v w VS N mm f N mm It τ==<= 安全 采用组合1计算结果:刚度验算:0.5/25048v mm l mm =<= 满足要求整体稳定性验算:23278310/(1.65077)215/x b x M f N mm W σϕ==⨯>=故如果考虑底梁下的千斤顶的支座作用 ,结构是满足要求的;如果不考虑支座作用 ,结构靠整个大梁受力 ,则需加大底梁截面。