间隙面差测量要求

- 格式:pdf

- 大小:86.65 KB

- 文档页数:3

间隙面差测量要求

2014.05.20

间隙面差测量要求

z质量部门在评价整车间隙面差状态的时候测量要求

¾对于任何一个缺陷,如果用户不能接受,一律判为A级缺陷

¾测量要素≥10cm,需要评价间隙过大、间隙过小、间隙不均、面差高出、面差低进、高低不平,对于间隙过大和间隙过小要求在5cm以上清晰可见(即只有

一个点出现超差的不评价)

¾测量要素<10cm,则只测量一个点,通常取中点。

因此没有间隙不均和高低不平的要求(如果严重影响整车外观,则可以加严要求)

¾通常从距离测量要素边缘1cm处开始评价

¾对于能同时可见的间隙面差(左右,前后),需增加间隙不对称,面差不对称的要求

¾对于贴合(如窗台密封条等)要求,基本与间隙面差一致

举例:机罩与翼子板的间隙面差(测量要素≥10cm)

1 在评价机罩与翼子板的间隙时,在距离机罩两端1cm的两个点之间任意一个点不

在公差范围内且符合5cm以上清晰可见标准,则判为机罩与翼子板间隙有缺陷。

2 在评价机罩与翼子板面差时,在距离机罩两端1cm的两个点之间任意一点不在公

差范围内则判为机罩与翼子板面差有缺陷。

机罩与前保险杠杠的间隙面差(测量要素<10cm)

1 间隙面差通常只取一个点测量,如果不在公差范围内则判为有缺陷

2 左右间隙面差同时可见,而且对整车外观有较大影响,需增加左右不对称的要求。

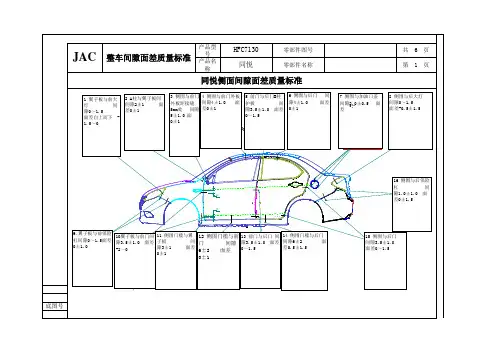

产品型号共 6 页产品名称第 1 页底图号装订号批准同悦侧面间隙面差质量标准编制校对会签审核JAC 整车间隙面差质量标准HFC7130零部件图号同悦零部件名称00+1 03.1R2R 1.100+13.5R 2R 1.100±13R 2R 306R 3R 1.10 +1-05R 30.5+1.5-R 100±12R 2R 20(0--+1.5)1R 20R200±0.500+1 03.1R1.1R1.10.500 ±0.5R 1.51±10R 21 10 翼子板与前门 间隙3±0.5 面差0 13 前门与后门间隙3.1±0.5 面差015侧围与后门间隙3.5±0.5面差0 11 侧围门槛与翼子板 间隙3±1面差0±1 12 侧围门槛与前门 间隙6±1 面差0±114 侧围门槛与后门 间隙5±1 面差-0.5±1.52 A 柱与翼子板间 间隙2±0.5 面差0±11 翼子板与前大灯 间隙0.5±0.5 面差自上而下(-1.5--0) 9 翼子板与前保险杠 间隙0 面差0±0.5 5 前门与后门B 柱护板 间隙3.1±0.5 面差016 侧围与后保险杠间隙0.5±0.5面差0±0.5 8 侧围与后大灯间隙1 面差 -1±1+0.5 0 0-1+16 侧围与后门 间隙4 (带胶条) 面差000+104R 2R 1.1 0-1 4 侧围与前门外板间间隙4 (带胶条)面差 0004R 1.1R 2+10+0.5 0002.2R 2R 1 7 侧围与加油口盖间隙2.2±0.5 面差0+0.5-1 +1-0.5 +0.5 0 0-1 3 侧围与前门外板距A 柱接缝5mm 处间隙5±0.5面差0±1+1.5 0 0-1 0-120101 翼子板与前大灯间隙0~1.5面差自上而下-1.5~0 3 侧围与前门外板距接缝5mm 处间隙5±1.0 面0±1 5 前门与后门B 柱护板间隙3.5±1.0 面差0~1.5 16 侧围与后保险杠间隙1.0±1.0 面差0±1.5 9.翼子板与前保险杠间隙0~1.5面差0±1.0 10翼子板与前门间隙3.5±1.0 面差-2~0 13 前门与后门间隙3.5±1.0 面差0~1.5 15 侧围与后门间隙3.5±1.0面差0~1.5 2 A 柱与翼子板间间隙2±1面差0±1 4 侧围与前门外板间隙4±1.0 面差0±1 6 侧围与后门间隙4±1.0 面差0±1 7 侧围与加油口盖间隙2.0±0.5 面差8 侧围与后大灯间隙0~1.5 面差-0.5±1.5 12 侧围门槛与前门间隙6±2 面差0±1 14 侧围门槛与后门间隙6±2 面差0.5±1.5 11 侧围门槛与翼子板间隙3±1 面差0±1 .010+-。

MI.5.4区域A区-----C区-----背B区-----D区-----需5.5检查和浅划痕*底壳*******************摄像*****下壳缝隙≤0.3mm中框与后盖缝隙≤0.3mm 镜片与装饰框缝隙≤0.25mm使用3M 胶纸平贴于产品表面,然后沿45度的方向快速拉起,镜片(TP)上不允许有指纹或污物脱漆上壳与中框缝隙≤0.20mm 下壳与中框缝隙≤0.20mm 如仅上上下盖断差≤0.3mm按键与中框、外壳缝隙≤0.3mm 按键与周边缝隙最大最小之差≤0.3mm断差缝隙雕刻或丝印连续粘贴5次(胶纸不能重复使用)不露底色为合格兆标、QC 贴纸、序号等贴纸不可有未贴好或贴错等象字体或字体大小按图纸要求或按签样品字不允许有错字,不清晰、断线宽度≤0.1mm位置偏移0.5mm ,位置倾斜0.4度(以基准线为准)贴纸>5mm≤10mm不允许有超过3条以上(两条之间不得小于1cm)≤0.5mm之浅划痕不允许超过4条以上(两条之间不得小于1cm)按键不可有按键无作用、卡死、无手感、行程短按键松动、不灵活、卡键、按键时机构异响装反或用错料镜片(TP )镜片(TP)翘起、粘性不强用手轻轻用力即脱落,有缝隙镜片(TP)上允许尘点≤0.2mm 点2个,间距在1CM 以上色差上壳与下壳不可有明显色差LCD液晶显示屏破损,显示区出现、缺行、缺列、花屏等现象.区域定义:下图中A区为中央区域,B区为边缘区域,依LCD显示画面部分划分,A区B区线条不良:LCD画面显示出现红、绿、蓝的横或者竖的线条,不允许一:A区:暗点≤0.3mm允许2个,B区:暗点≤0.3mm允许2个;二:A区彩点(红、 绿、蓝、白)不允许,B区彩点(红、 绿、蓝、白)≤0.3mm 允许1个,虚拟按键旁边不允许有彩点(红、 绿、蓝、白);观结构构。

1.1 间隙及面差定义1.1.1 间隙、面差定义的意义及基本要求1.1.1.1 意义对整车进行外表面及内表面的间隙面差定义,从而通过对整车外观间隙、面差的控制,使得整车能够实现预期的外观要求。

1.1.1.2 基本要求间隙、面差定义主要依据竞品车间隙面差测量、现有车型数据库积累,并充分对比市场上竞争车型的间隙、面差水平结合我们自身的工艺制造能力进行制定。

1)整车的间隙、面差应能在竞品车中处于领先水平并考虑实际的制造工艺要求;2)间隙、面差定义应符合工程要求并能在后期的数据设计阶段中体现;3)间隙面差定义文件中对应位置处的间隙面差定义应有断面简图,以表明该处的结构。

1.1.2 整车间隙、面差的定义1.1.2.1 相关输入及流程为了保证后期产品质量,并满足工艺及外观要求对整车的间隙、面差进行定义。

整车间隙面差定义开始于造型设计阶段,根据新产品的造型输入,并对比竞品车、结合公司工艺制造水平进行整车间隙面差定义。

需要的相关输入如下:1)车型效果图(第二版)。

该效果图要分缝明确,以根据分缝形式及位置进行间隙、面差定义。

2)车型CAS数据(第一版)。

内、外CAS都要分缝明确。

3)竞品车间隙及面差分析报告。

应包括竞品车车身表面及内饰表面主要断面及搭接处的间隙、面差统计及分析。

该报告可以作为新车型间隙、面差定义的参考。

间隙、面差定义流程如下:通过上述输入,科室内完成的间隙面差的定义,并需要与相关部门一起对定义进行评审。

评审通过的定义需要在CAS及A面中体现。

后期三维数据的制作、工程车制造生产均要以此为标准。

间隙面差定义及控制流程见图1-1。

评审材料为PPT格式,实例见附录A-1。

图1-1 整车减息面差定义及控制流程图1.1.2.2 间隙、面差定义内容主要包括内饰表面及车身表面两大部分的间隙、面差定义。

1.1.2.2.1内饰表面间隙、面差定义由于内饰件普遍采用塑料成型,其尺寸、形状等受模具、塑料件本身材料特性、外界气候条件影响比较大。

概述:本文由中国最专业的汽车工业测量工具生产商昆山杰斯特精密仪器有限公司撰文,全面介绍汽车工业测量中间隙和面差测量所选用的适合本公司的测量工具,提高测量时的准确性,以达到为供应商提供合格的产品的需求。

定义:塑料塞尺----是一种用塑质材料制作而成的标准片,测量两平面间隙的测量工具,不会划伤被测量产品面差尺----也称高低尺,面差规,断差尺,是一种测量两断面之间差的一种测量工具,目前有塑料型,游标型,数显型。

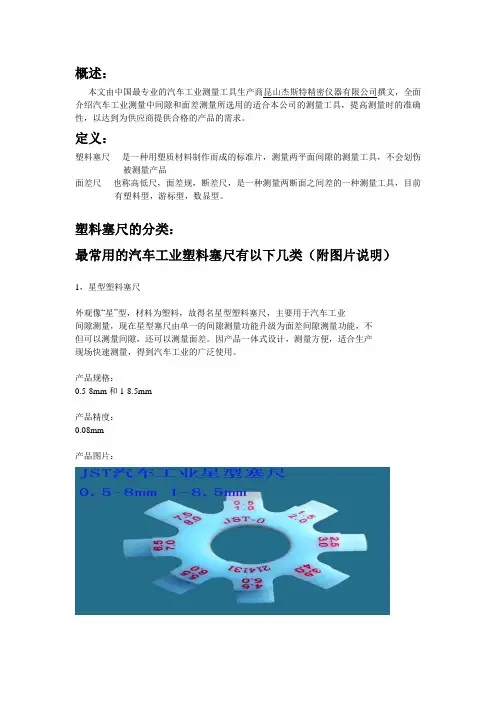

塑料塞尺的分类:最常用的汽车工业塑料塞尺有以下几类(附图片说明)1,星型塑料塞尺外观像“星”型,材料为塑料,故得名星型塑料塞尺,主要用于汽车工业间隙测量,现在星型塞尺由单一的间隙测量功能升级为面差间隙测量功能,不但可以测量间隙,还可以测量面差。

因产品一体式设计,测量方便,适合生产现场快速测量,得到汽车工业的广泛使用。

产品规格:0.5-8mm和1-8.5mm产品精度:0.08mm产品图片:2,尼龙塞尺精度:0.06mm测量面长度:15mm型号:10180规格:0.1-10mm(共4套)单套规格型号:0.1-2mm间隔0.1mm 共20片订货型号:10180-1 2.1-4mm间隔0.1mm 共20片订货型号:10180-2 4.1-6mm间隔0.1mm 共20片订货型号:10180-3 6.5-10mm间隔0.5mm 共8片订货型号:10180-4全套共68片,产品图片:2.1加长测量面尼龙塞尺总长度80mm ,有效测量长度40mm精度:0.1mm型号:10188规格:1.0-8.0mm(共8片)材质:进口POM产品图片:2.2 汽车工业双尺寸塑料塞尺总长度:80mm单尺寸有效长度40mm,一片上刻有两个尺寸规格:1-12mm/间隔0.05mm 共12片1mm 1.5---2 2.5---3 3.5---4 4.5---5 5.5---6 6.5---7 7.5---8 8.5---9 9.5---10 10.5---11 11.5---12精度:0.1mm产品图片:2.2美国汽车工业塑料塞尺型号:15026规格:长度100mm 小头宽6mm 大头宽12mm厚度:0.25mm=2片0.50mm=3片 1.00mm=4片 2.00mm=4片包装:一套13片装型号:12379规格:长度100mm 小头宽6mm 大头宽12mm厚度:1/4=3片1/2=3片 1.0=8片包装:一套14片型号:13280规格:长度100mm 小头宽6mm 大头宽12mm厚度:1/4=4片1/2=3片 1.0=3片 2.0=2片包装:一套12片型号:17894规格:长度100mm 小头宽6mm 大头宽12mm厚度:1/4=3片1/2=4片 1.0=7片 2.0=1片包装:一套15片型号:12711规格:长度100mm 小头宽6mm 大头宽12mm厚度:1/4=4片1/2=4片 1.0=8片 2.0=2片包装:一套18片型号:19350规格:长度100mm 小头宽6mm 大头宽12mm厚度:0.25mm 0.50mm 1.00mm 1.50mm 2.00mm 2.50mm 3.0mm 3.5mm 4.00mm 4 .50mm 5.00mm包装:一套11片装型号:14802规格:长度76.2mm 宽度19.2mm厚度:0.25mm 0.50mm 1.00mm 1.50mm 2.00mm 2.50mm 3.0mm 3.5mm 4.00mm 4 .50mm 5.00mm 5.5mm 6.0mm包装:一套13片装产品图片:2.3八方形塑料面差一体尺型号:JST-08面差规格:0.5-4 .0间隙规格:3.0-6.5材质:进口尼龙精度:0.08mm产品图片:2.4可拆卸型塑料面差一体尺型号:JST-PPG-SG13间隙规格:0.5-10mm 间隔0.5mm 面差规格:0.5-9mm 间隔0.5mm 整套共12片精度:+-0.08mm可订制其它款式和规格产品图片2.5经济型PVC圆头塑料塞尺规格:长度95mm 小头宽8mm 大头宽20mm,有效刻度80mm型号:JST-PPG-13(0.25-2.0/13片装)此规格对应美国塑料塞尺15026型号厚度:0.25mm=2片0.50mm=3片 1.00mm=4片 2.00mm=4片型号:JST-PPG-14(0.05-1.0/14片装)规格:0.05 0.10 0.15 0.20 0.25 0.30 0.35 0.40 0.50 0.60 0.70 0.80 0.90 1.00型号:JST-PPG-17(0.05-1.5/17片装)规格:0.05 0.10 0.15 0.20 0.30 0.40 0.50 0.60 0.70 0.80 0.90 1.00 1.10 1.20 1.30 1.40 1.50型号:JST-PPG-20(0.05-2.0/20片装)规格:0.05 0.10 0.15 0.20 0.25 0.30 0.35 0.40 0.50 0.60 0.70 0.80 0.90 1.00 1.10 1.20 1.30 1.40 1.50 2.00产品图片:2.6锥形塑料塞尺分辨率:0.1mm量程:1-15mm产品有亚克力、双色板材质,测量产品不划伤产品图片:2.7牛角锥形塞尺面差一体尺分辨率:0.2mm塞尺量程:2-15mm面差量程:1-5mm面差尺的分类:3.1,塑料面差尺是一种用塑料制作成固定标准台阶的测量工具,其数值是固定的。

DTS测量方式说明第一章概述1.1本说明的主要目的主要目的:为适应新车型开发质量需要,保证整车外观内饰间隙面差要求,规定了整车外观和内饰的间隙、面差的测点测量的设计原则,指导A面、数据及实车的检查。

1.2 术语本规范采用以下术语和定义:1.2.1理论间隙/面差:主要是通过电子作图法,几何画法等方法,定义间隙和断差,用于理论检查和CAS面和A面数据DTS符合性检查,指导第一版整车DTS测点间隙、断差的测量。

1.2.2工程间隙/面差:主要是实物样车、竞品车的工程上存在间隙、面差,需要实际测量工具检测和测量,评价分析实际效果,用于第二版和三版整车DTS测点间隙、面差的测量。

1.2.3视觉间隙/面差:根据评价者意图,用主观评价方法,定义的间隙和断差,用于第二版和第三版整车,重点在第三版整车DTS中使用。

1.3 整车DTS测点断面测量的用途根据整车研发流程,整车DTS主要有三个版次(阶段):方案阶段整车第一版DTS,用于A面制作输入。

这一版的测点是在电子版数模进行检测和分析,不是实物检测工具测量,测量工具:主要是CATIA软件和其他软件。

这个阶段定义的间隙、面差为理论间隙、面差。

设计/验证阶段整车第二版DTS,用于样件匹配、组合检具检测匹配。

这一版的测点是通过组合检具上的专用量具和常用测量工具进行检测,测量工具UCF专用量块、游标卡尺、塞尺和间隙尺等。

这个阶段定义的间隙、面差为工程(视觉)间隙、断差.投产启动阶段整车第三版DTS,用于实物样车的检测、分析,这一版的测点是通过检测工具进行测量,如:间隙尺、组合塞尺、激光间隙仪和专用工具等。

这个阶段定义的间隙、面差为工程(视觉)间隙、面差1.4整车DTS测点测量原则1.4.1.实用性结合项目实际,研发阶段中,测点在每个阶段必须发挥其的作用,明确其功能和作用。

1.4.2. 操作性可以通过现有常规手段和工具进行检测和测量,如手动工具:间隙尺、塞尺、直尺;专用自动测量设备:激光测量仪/离线、在线检测测量仪等。

间隙面差测量要求

间隙面差测量要求

2014.05.20

间隙面差测量要求

z质量部门在评价整车间隙面差状态的时候测量要求

对于任何一个缺陷,如果用户不能接受,一律判为A级缺陷

测量要素≥10cm,需要评价间隙过大、间隙过小、间隙不均、面差高出、面差低进、高低不平,对于间隙过大和间隙过小要求在5cm 以上清晰可见(即只有

一个点出现超差的不评价)

测量要素<10cm,则只测量一个点,通常取中点。

因此没有间隙不均和高低不平的要求(如果严重影响整车外观,则可以加严要求)通常从距离测量要素边缘1cm处开始评价

对于能同时可见的间隙面差(左右,前后),需增加间隙不对称,面差不对称的要求

对于贴合(如窗台密封条等)要求,基本与间隙面差一致

举例:机罩与翼子板的间隙面差(测量要素≥10cm)

1 在评价机罩与翼子板的间隙时,在距离机罩两端1cm的两个点之间任意一个点不

在公差范围内且符合5cm以上清晰可见标准,则判为机罩与翼子板间隙有缺陷。

2 在评价机罩与翼子板面差时,在距离机罩两端1cm的两个点之间任意一点不在公

差范围内则判为机罩与翼子板面差有缺陷。

机罩与前保险杠杠的间隙面差(测量要素<10cm)

1 间隙面差通常只取一个点测量,如果不在公差范围内则判为有缺陷

2 左右间隙面差同时可见,而且对整车外观有较大影响,需增加左右不对称的要求

汇总所有测量点的测量结果并制作跟踪曲线图,分析每一个点的变化情况,指导调试

将总装和焊装的相同测点的测量结果一一对应,分析总装与焊装同一点的变化情况,指导调试。

间隙面差检测原理

激光干涉测量技术是利用干涉条纹的周期变化来反映被测零件表面形状变化的测量技术。

干涉条纹由一系列沿光轴方向排列的光斑组成,而每个光斑是由光强、相位和相位差三者共同决定的。

当两个光斑之间距离发生变化时,它们在空间的位置也会随之发生相应的变化。

干涉条纹是由两个干涉条纹之间的相位差与周期数成正比的特点决定的。

因此,只要测量干涉条纹周期数,就可以求出两个光斑之间的距离变化。

由于激光具有高能量、高脉冲宽度、窄脉冲等特性,所以可获得很高的测量精度。

激光干涉测量系统由光源、扫描系统和光学系统组成,其工作原理如下:当两个平行光入射到扫描系统上时,光源发出的光通过扫描系统照射到被测表面上,由于被测表面与光轴是不同轴,被测表面会出现光斑漂移现象,而光斑漂移会使光强发生变化,导致反射光与入射光之间存在相位差(相位为0),因此反射光

和入射光之间存在相位差。

—— 1 —1 —。

间隙面差测量方法

间隙面差是指两个平行表面之间的距离差别,测量方法一般如下:

1. 准备测量工具:需要使用精密加工的平行垫片和指示器等测量工具。

2. 设置测量仪器:将要测量的物体放在水平的工作台上,并调整测量仪器的零点位置。

3. 加入垫片:在物体表面的一个位置加入一块已知厚度的平行垫片,然后记录此时指示器的读数。

4. 移动垫片:移动垫片到与原来位置相邻的另一个位置并记录此时指示器的读数,计算垫片的厚度差值。

5. 重复操作:根据需要,可以多次加入垫片并测量,以提高测量准确性。

6. 计算间隙面差:根据测量结果计算间隙面差,公式为:间隙面差= 所有垫片厚度差之和/ 垫片数量。

通过以上步骤,可以比较准确地测量出物体表面之间的间隙面差,从而对其进行质量控制或者加工调整等工作。

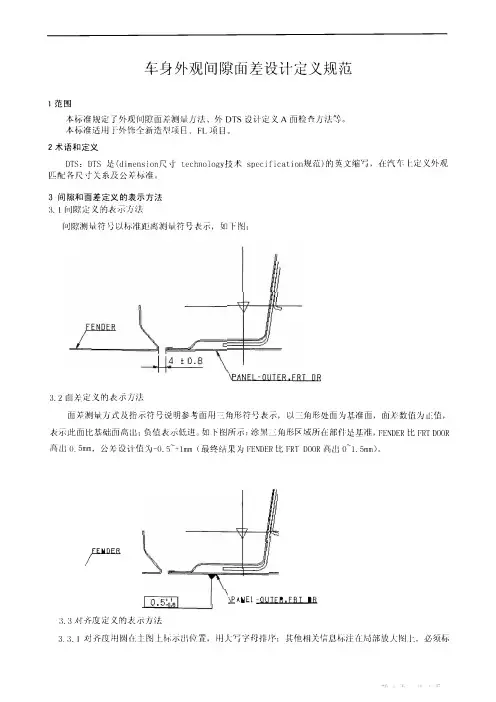

车身外观间隙面差设计定义规范I车身外观间隙面差设计定义规范1范围本标准规定了外观间隙面差测量方法、外DTS设计定义A面检查方法等。

本标准适用于外饰全新造型项目、FL项目。

2术语和定义DTS:DTS 是(dimension尺寸 technology技术 specification规范)的英文缩写,在汽车上定义外观匹配各尺寸关系及公差标准。

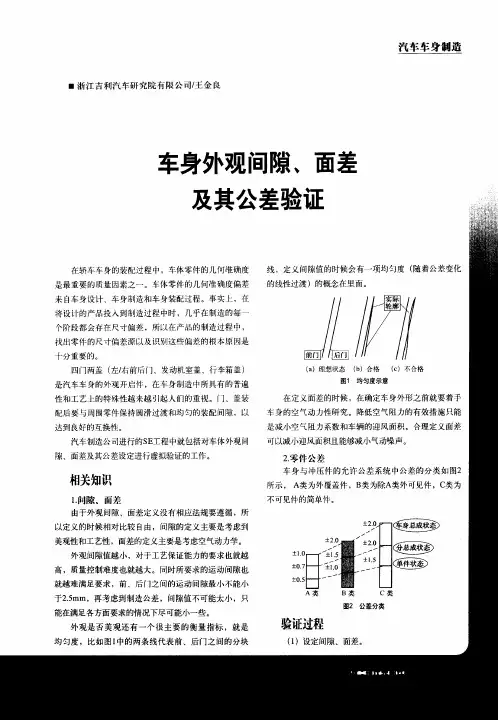

3 间隙和面差定义的表示方法3.1间隙定义的表示方法间隙测量符号以标准距离测量符号表示,如下图:3.2面差定义的表示方法面差测量方式及指示符号说明参考面用三角形符号表示,以三角形处面为基准面,面差数值为正值,表示此面比基础面高出;负值表示低进。

如下图所示:涂黑三角形区域所在部件是基准,FENDER比FRT DOOR 高出0.5mm,公差设计值为-0.5~+1mm(最终结果为FENDER比FRT DOOR高出0~1.5mm)。

3.3对齐度定义的表示方法3.3.1对齐度用圆在主图上标示出位置,用大写字母排序;其他相关信息标注在局部放大图上,必须标注基准:第1页共7页3.3.2“对齐度±1.5”概念:以FENDER为基准,FRT BUMPER的边界(R角切点)出入相对于FENDER不大于1.5mm。

3.4基准的选取基准选取原则:1)车身开启件以车身骨架为基准;2)开启件与开启件之间以先安装部件为基准,如前门以后门为基准、翼子板以前门为基准;3)总装安装件以车身为基准;4)两个总装安装件之间以尺寸易控制、刚度比较好的件为基准,同时尽量选择大平面作为测量基准。

如前后大灯与前后保之间,以灯为基准。

4 间隙和面差测量定义方法4.1间隙测量定义方法4.1.1当外观面在同一造型平面内且两件的配合面分别与本零件外观面角度小于等于90度时,以外观面的法线(法线与外观R角相交)之间的距离作为两个面(或部件)的间隙,间隙测量方法示意如下:(a)(b) (c)4.1.2当外观面在同一造型平面内且两件的配合面分别与本零件外观面角度大于90度时,外观R角接近(R 角差值小于等于1),以两个R角内侧根部的距离作为两个面(或部件)的间隙,外观R角差别较大(R角差值大于1),以较大R角的面(或部件)R角内侧根部做平行外观面的直线,与另一配合面(或部件)相交,交点到R角内侧根部的距离作为两个面(或部件)的间隙,间隙测量方法示意如下:第2页共7页(a ) (b)4.1.3当外观面在同一造型平面内且两件的配合面中仅有一个零件与本零件外观面角度大于90度时,以两个外观R角面最短距离作为两个面(或部件)的间隙,间隙测量方法示意如下:4.1.4当两个件的外观面不平行(不在一个造型面上)、且翻边也不平行时,以低进去的面(或部件)的内侧翻边面做平行面,使低进去零件的内侧面R 角根部与另外零件内侧面相交,以交点到低进去零件的内侧R 角根部的距离作为两个面(或部件)的间隙,间隙测量方法示意如下:(a ) (b) 4.2面差定义4.2.1当两个件的面具有共同的造型特征时,测量一边R 角低端(R角切点处)到另外基准面的垂直距离,(释放曲率延长基本面):4.2.2当两个件的基准面之间无造型顺延特征时,平行于基准面作另一面的相切面(以谁为基准,则将基准面偏移与另一个面相切),测量切点与基准面的距离(面差仅用于造型定义,实车匹配数值不测量), 如下图:第3页 共7页5 间隙和面差的标注规范5.1间隙与平度尺寸标注要求5.1.1所有间隙值、面差值及公差值均保留一位小数5.1.2间隙(GAP)尺寸标注时,如有品质要求,须注明平行差及左右差。

整车集成篇第一章 DTS1.1 间隙及面差定义1.1.1 间隙、面差定义的意义及基本要求1.1.1.1 意义对整车进行外表面及内表面的间隙面差定义,从而通过对整车外观间隙、面差的控制,使得整车能够实现预期的外观要求。

1.1.1.2 基本要求间隙、面差定义主要依据竞品车间隙面差测量、现有车型数据库积累,并充分对比市场上竞争车型的间隙、面差水平结合我们自身的工艺制造能力进行制定。

1)整车的间隙、面差应能在竞品车中处于领先水平并考虑实际的制造工艺要求;2)间隙、面差定义应符合工程要求并能在后期的数据设计阶段中体现;3)间隙面差定义文件中对应位置处的间隙面差定义应有断面简图,以表明该处的结构。

1.1.2 整车间隙、面差的定义1.1.2.1 相关输入及流程为了保证后期产品质量,并满足工艺及外观要求对整车的间隙、面差进行定义。

整车间隙面差定义开始于造型设计阶段,根据新产品的造型输入,并对比竞品车、结合公司工艺制造水平进行整车间隙面差定义。

需要的相关输入如下:1)车型效果图(第二版)。

该效果图要分缝明确,以根据分缝形式及位置进行间隙、面差定义。

2)车型CAS数据(第一版)。

内、外CAS都要分缝明确。

3)竞品车间隙及面差分析报告。

应包括竞品车车身表面及内饰表面主要断面及搭接处的间隙、面差统计及分析。

该报告可以作为新车型间隙、面差定义的参考。

间隙、面差定义流程如下:通过上述输入,科室内完成的间隙面差的定义,并需要与相关部门一起对定义进行评审。

评审通过的定义需要在CAS及A面中体现。

后期三维数据的制作、工程车制造生产均要以此为标准。

间隙面差定义及控制流程见图1-1。

评审材料为PPT格式,实例见附录A-1。

图1-1 整车减息面差定义及控制流程图1.1.2.2 间隙、面差定义内容主要包括内饰表面及车身表面两大部分的间隙、面差定义。

1.1.2.2.1内饰表面间隙、面差定义由于内饰件普遍采用塑料成型,其尺寸、形状等受模具、塑料件本身材料特性、外界气候条件影响比较大。

间隙面差测量要求

2014.05.20

间隙面差测量要求

z质量部门在评价整车间隙面差状态的时候测量要求

¾对于任何一个缺陷,如果用户不能接受,一律判为A级缺陷

¾测量要素≥10cm,需要评价间隙过大、间隙过小、间隙不均、面差高出、面差低进、高低不平,对于间隙过大和间隙过小要求在5cm以上清晰可见(即只有

一个点出现超差的不评价)

¾测量要素<10cm,则只测量一个点,通常取中点。

因此没有间隙不均和高低不平的要求(如果严重影响整车外观,则可以加严要求)

¾通常从距离测量要素边缘1cm处开始评价

¾对于能同时可见的间隙面差(左右,前后),需增加间隙不对称,面差不对称的要求

¾对于贴合(如窗台密封条等)要求,基本与间隙面差一致

举例:机罩与翼子板的间隙面差(测量要素≥10cm)

1 在评价机罩与翼子板的间隙时,在距离机罩两端1cm的两个点之间任意一个点不

在公差范围内且符合5cm以上清晰可见标准,则判为机罩与翼子板间隙有缺陷。

2 在评价机罩与翼子板面差时,在距离机罩两端1cm的两个点之间任意一点不在公

差范围内则判为机罩与翼子板面差有缺陷。

机罩与前保险杠杠的间隙面差(测量要素<10cm)

1 间隙面差通常只取一个点测量,如果不在公差范围内则判为有缺陷

2 左右间隙面差同时可见,而且对整车外观有较大影响,需增加左右不对称的要求

¾汇总所有测量点的测量结果并制作跟踪曲线图,分析每一个点的变化情况,指导调试

¾将总装和焊装的相同测点的测量结果一一对应,分析总装与焊装同一点的变化情况,指导调试。