齿轮综合测量方法

- 格式:ppt

- 大小:1.62 MB

- 文档页数:75

齿轮量棒的使用方法

齿轮量棒(或称为齿轮检测仪)是一种用于测量齿轮的工具,通常用于检查齿轮的模数、齿高、齿距等参数,以确保齿轮的质量和准确性。

以下是使用齿轮量棒的一般步骤:

1. 准备工作:在使用齿轮量棒之前,确保工作台面清洁整洁,并且齿轮量棒本身也应保持清洁,并检查其是否完好无损。

2. 确定测量点:根据需要测量的齿轮参数,确定测量的位置。

通常,齿轮量棒应与齿轮的齿廓接触,以便准确测量。

3. 安装齿轮量棒:将齿轮量棒轻轻放置在需要测量的齿轮上,确保其与齿轮的齿廓完全接触。

4. 读取测量结果:通过齿轮量棒上的刻度或数字显示屏,读取测量结果。

通常,齿轮量棒会显示齿轮的模数、齿高、齿距等参数,或者可以通过测量结果计算出这些参数。

5. 记录数据:根据需要,记录测量结果,以便后续分析和比较。

6. 分析结果:根据测量结果,分析齿轮的质量和准确性。

如果发现任何问题,及时采取措施进行修正或更换。

7. 清洁和存放:在使用完毕后,及时清洁齿轮量棒并将其存放在干燥的地方,以防止生锈或损坏。

需要注意的是,使用齿轮量棒时应谨慎操作,确保其正确放置和准确测量,以避免误差。

同时,定期校准齿轮量棒也是确保测量准确性的重要步骤。

齿轮参数的测定实验报告引言齿轮是机械传动中常用的零件,其使用范围广泛,从小型日用品到大型工业机械都需要使用到齿轮。

在齿轮的设计和制造过程中,需要对齿轮参数进行精确的测定。

通过测定齿轮参数,可以确保齿轮的精度和可靠性,满足不同工作条件下的要求。

本实验旨在通过实验方法对齿轮参数进行测定,从而了解不同齿轮参数对齿轮运动学特性的影响。

实验原理1.齿轮齿数计算齿轮齿数是齿轮的基本参数之一。

常见的计算方法有齿轮齿数比计算和模数计算两种。

齿轮齿数比计算需要通过输入齿轮的齿数,再通过给出的齿轮齿数比计算得到另一齿轮的齿数。

模数计算需要先给出齿轮的模数,再通过齿轮齿数计算得到齿轮的分度圆直径。

2.齿轮齿廓测量齿轮齿廓是齿轮的重要性能参数之一,其测量需要用到螺旋测量仪。

通过螺旋测量仪,可以得到齿轮齿廓曲线的三维坐标数据。

通过对齿轮齿廓曲线进行计算和比较,可以评价齿轮的齿廓精度和几何误差。

3.齿间角测量齿间角是齿轮参数中的一个重要参数,直接影响到齿轮的传动精度。

通过齿间角的测量,可以评估齿轮的传动性能和齿间配合情况。

实验步骤根据测定到的齿轮分度圆直径,通过模数计算测得齿轮齿数,将齿轮齿数记录下来。

通过给定的齿轮齿数比,可计算出另一齿轮的齿数。

通过齿间角测量器对齿轮齿间角进行测量,并记录齿间角的数值。

实验结果与分析通过实验测量得到齿轮的齿数、齿廓、齿间角等参数,得到如下数据:齿轮1的齿数为20,模数为1.5mm,齿廓误差为±0.01mm,齿间角为22.5度。

通过计算机对齿轮齿廓进行比较分析,得到齿轮1和齿轮2的齿廓精度都较高,且几何误差较小。

通过齿间角的测量,发现齿轮1和齿轮2的齿间角都符合设计要求。

可以认为齿轮1和齿轮2均符合齿轮设计要求,并且具有一定的传动精度。

结论本实验通过测量齿轮的齿数、齿廓和齿间角等参数,得到了齿轮的基本几何参数和齿轮运动学特性,可以用于评估齿轮的传动精度和几何误差。

实验结果表明,齿轮齿数、齿廓和齿间角对齿轮的传动精度和齿轮工作状态有着重要的影响。

齿轮综合测量方法齿轮是机械传动中常用的零部件之一,用于实现两轴之间的转动传递。

齿轮的精度和质量直接影响到机械传动的性能和寿命。

因此,对齿轮进行综合测量是非常重要的。

齿轮的综合测量方法可以分为外观测量和功能测量两个方面。

下面将介绍一些常用的齿轮综合测量方法。

外观测量主要包括齿轮的尺寸测量和形状测量。

尺寸测量可以使用千分尺、游标卡尺等工具进行,主要测量齿轮的外径、齿高、齿顶直径和齿根直径等尺寸。

形状测量可以使用影像测量仪等设备进行,主要测量齿轮的齿形偏差、齿距偏差和齿向偏差等。

功能测量主要包括齿轮的传动误差和摆动测试。

传动误差是指齿轮在传动过程中产生的误差,可以通过齿轮测试台进行测量。

测试台上安装两个相互啮合的齿轮,并通过测量传感器测量齿轮的角度变化,从而得到齿轮的传动误差。

摆动测试是指齿轮在运转时产生的轴向和径向摆动,可以通过轴向和径向摆动测量仪进行测量。

此外,还可以采用光栅尺、振动传感器等设备对齿轮的转速和振动进行测量,以评估齿轮的运转稳定性和动力性能。

对齿轮进行综合测量时,需要注意以下几个方面。

首先,选择合适的测量设备和测量方法,确保测量结果的准确性和可靠性。

其次,要有严格的测量标准和规范,确保测量过程的一致性和可比性。

同时,还需要对测量结果进行分析和评估,及时发现齿轮的缺陷和不良现象,并采取相应的措施进行修复或更换。

综上所述,齿轮的综合测量方法是一项重要的工作,能够全面评估齿轮的质量和性能。

通过合理选择测量设备和方法,严格执行测量标准和规范,以及对测量结果进行分析和评估,能够提高齿轮的精度和可靠性,从而提高机械传动的性能和寿命。

![1.16齿轮径向综合偏差的测量[12页]](https://uimg.taocdn.com/0f917b7ed5bbfd0a78567310.webp)

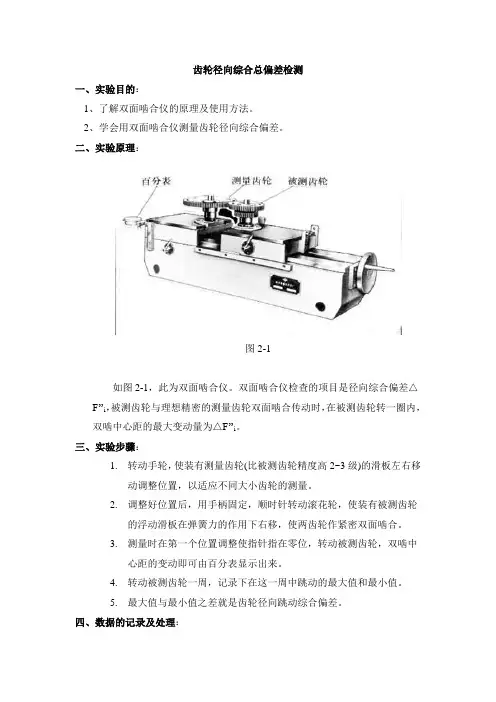

齿轮径向综合总偏差检测

一、实验目的:

1、了解双面啮合仪的原理及使用方法。

2、学会用双面啮合仪测量齿轮径向综合偏差。

二、实验原理:

图2-1

如图2-1,此为双面啮合仪。

双面啮合仪检查的项目是径向综合偏差△F’’i,被测齿轮与理想精密的测量齿轮双面啮合传动时,在被测齿轮转一圈内,双啮中心距的最大变动量为△F’’i。

三、实验步骤:

1.转动手轮,使装有测量齿轮(比被测齿轮精度高2~3级)的滑板左右移

动调整位置,以适应不同大小齿轮的测量。

2.调整好位置后,用手柄固定,顺时针转动滚花轮,使装有被测齿轮

的浮动滑板在弹簧力的作用下右移,使两齿轮作紧密双面啮合。

3.测量时在第一个位置调整使指针指在零位,转动被测齿轮,双啮中

心距的变动即可由百分表显示出来。

4.转动被测齿轮一周,记录下在这一周中跳动的最大值和最小值。

5.最大值与最小值之差就是齿轮径向跳动综合偏差。

四、数据的记录及处理:

F’’imax 3.0um

F’’imin-1.6um

∴△F’’i=F’’imin-F’’imax=3.0-(-1.6)=4.6um 经测量得:

Z=30 da=47.78mm

所以该齿轮的模数为:m=1.5

其分度圆直径为:d=mZ=1.5×30=45mm

查表得:F’’i=32um

∵ 4.6um<32um

∴该齿轮径向跳动总偏差合格。

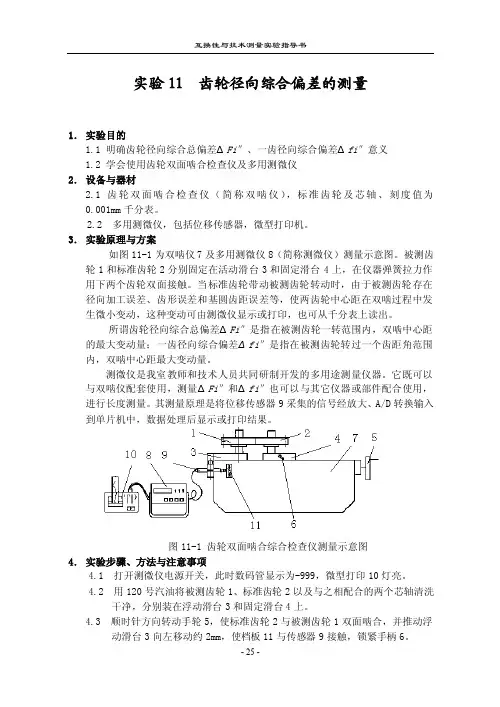

实验11 齿轮径向综合偏差的测量1.实验目的1.1 明确齿轮径向综合总偏差ΔFi″、一齿径向综合偏差Δfi″意义1.2 学会使用齿轮双面啮合检查仪及多用测微仪2.设备与器材2.1 齿轮双面啮合检查仪(简称双啮仪),标准齿轮及芯轴、刻度值为0.001mm千分表。

2.2 多用测微仪,包括位移传感器,微型打印机。

3.实验原理与方案如图11-1为双啮仪7及多用测微仪8(简称测微仪)测量示意图。

被测齿轮1和标准齿轮2分别固定在活动滑台3和固定滑台4上,在仪器弹簧拉力作用下两个齿轮双面接触。

当标准齿轮带动被测齿轮转动时,由于被测齿轮存在径向加工误差、齿形误差和基圆齿距误差等,使两齿轮中心距在双啮过程中发生微小变动,这种变动可由测微仪显示或打印,也可从千分表上读出。

所谓齿轮径向综合总偏差ΔFi″是指在被测齿轮一转范围内,双啮中心距的最大变动量;一齿径向综合偏差Δfi″是指在被测齿轮转过一个齿距角范围内,双啮中心距最大变动量。

测微仪是我室教师和技术人员共同研制开发的多用途测量仪器。

它既可以与双啮仪配套使用,测量ΔFi″和Δfi″也可以与其它仪器或部件配合使用,进行长度测量。

其测量原理是将位移传感器9采集的信号经放大、A/D转换输入到单片机中,数据处理后显示或打印结果。

图11-1 齿轮双面啮合综合检查仪测量示意图4.实验步骤、方法与注意事项4.1 打开测微仪电源开关,此时数码管显示为-999,微型打印10灯亮。

4.2 用120号汽油将被测齿轮1、标准齿轮2以及与之相配合的两个芯轴清洗干净,分别装在浮动滑台3和固定滑台4上。

4.3 顺时针方向转动手轮5,使标准齿轮2与被测齿轮1双面啮合,并推动浮动滑台3向左移动约2mm,使档板11与传感器9接触,锁紧手柄6。

4.4 先按测微仪“复位”键,再根据被测齿轮精度选择测微仪量程。

本仪器有±1000µm、±100µm、±10µm三种量程,一般采用±100µm量程。

齿轮测绘方法范文1.齿轮几何参数的测量:齿轮测绘的起点是测量齿轮的几何参数,即齿廓曲线、法向厚度和齿数等。

测量方法主要有导规测量、曲线测量和测量仪测量等。

其中,导规测量是最常用的方法之一,通过将导规沿着齿廓曲线滑动测量齿廓曲线的几何形状。

曲线测量主要是利用光学测量原理来测量齿轮的几何形状,包括投影仪测量、光栅测量和激光干涉测量等。

2.齿轮面形状的测量:齿轮表面的形状是指齿顶高、齿底高、齿顶圆直径和齿底圆直径等参数,这些参数对于齿轮的传动效果和使用寿命有重要影响。

测量方法主要有触针法测量和光学测量。

触针法测量是将一根触针放在齿轮表面,并沿着齿轮的横截面移动,以便测量表面形状的凹凸起伏。

光学测量方法则是利用光学影像原理来测量齿轮表面形状的凹凸变化。

3.齿轮运动特性的分析:齿轮的运动特性主要包括齿轮的分度误差、轴向跑位误差和齿隙等参数。

这些参数对于齿轮的传动精度和品质有重要影响。

分度误差是指齿轮的实际齿数与理论齿数之间的差异,常用测量方法有拉伸计测量和雷射一维测量。

轴向跑位误差是指齿轮中心线在轴向方向的偏移量,常用测量方法有测量座测量和精密测量仪测量。

齿隙是指齿轮齿顶与齿底之间的间隙,主要对轴向间隙进行测量。

4.数据处理和分析:在测绘过程中,需要对测得的数据进行处理和分析,得到齿轮的几何参数和运动特性。

常用的数据处理方法有数据滤波、数据平滑和数据拟合等。

数据分析主要是基于测量的数据进行统计分析和显微观察,以确保测得的数据的准确性和可靠性。

在齿轮测绘过程中,还需要注意以下几个方面:1.测量精度的控制:齿轮测绘需要使用高精度的测量设备和仪器,因此测量精度的控制非常重要。

在测量过程中,应确保测量设备的准确性和稳定性,并进行常规的校准和周期性的检查。

2.测量方法的选择:齿轮的几何形状复杂,因此选择合适的测量方法对于测绘的质量和准确性至关重要。

在选择测量方法时,应考虑齿轮的几何形状、尺寸和表面质量等因素,并选择与之匹配的测量仪器和设备。

齿轮精度测量方法齿轮精度测量方法是齿轮制造和检测领域内至关重要的环节,它直接关系到齿轮产品的质量及其在机械设备中的性能表现。

以下是对齿轮精度测量方法的详细介绍:****齿轮作为传动系统中的基础元件,其精度直接影响到整个机械设备的运行效率和稳定性。

因此,精确测量齿轮的各项精度指标显得尤为重要。

本文将详细阐述齿轮精度的测量方法,以供参考。

**一、齿轮精度测量概述**齿轮精度测量主要包括对齿轮的齿形误差、齿距误差、齿向误差、齿厚误差等指标的检测。

根据测量原理和设备的不同,测量方法可以分为以下几种:**二、展成法**展成法是一种传统的齿轮精度测量方法,利用展成仪或展成尺对齿轮进行测量。

其主要步骤如下:1.将展成仪或展成尺固定在齿轮的一个齿上。

2.沿着齿轮的齿面滑动展成仪,观察展成仪上的指示线与齿轮齿形之间的间隙。

3.通过计算和分析间隙值,得出齿轮的齿形误差、齿距误差等指标。

**三、光学测量法**光学测量法利用光学原理,通过光学显微镜、干涉仪等设备对齿轮进行非接触式测量。

其主要优点是测量精度高、速度快,适用于批量生产。

主要包括以下几种方法:1.齿形测量:利用光学显微镜观察齿轮齿形,通过与标准齿形对比,得出齿形误差。

2.齿距测量:利用干涉仪测量齿轮的齿距误差。

3.齿向测量:通过光学设备测量齿轮齿面的齿向误差。

**四、电感测量法**电感测量法利用电感传感器对齿轮进行非接触式测量,适用于各种齿轮的精度检测。

其主要优点是测量速度快、精度高、可靠性好。

主要包括以下几种方法:1.齿形测量:通过电感传感器检测齿轮齿形,计算得出齿形误差。

2.齿距测量:利用电感传感器测量齿轮的齿距误差。

3.齿厚测量:通过电感传感器测量齿轮的齿厚误差。

**五、综合测量法**综合测量法是将多种测量方法相结合,对齿轮进行全面、精确的测量。

例如,将展成法、光学测量法和电感测量法相结合,以提高测量精度和可靠性。

**六、结论**齿轮精度测量方法的选择应根据实际需求、测量设备条件以及测量精度要求等因素综合考虑。

减速器(齿轮)综合性能测试方案(定制)1、平台适用范围本试验台适用于齿轮减速器,特别适用于精密减速器的综合性能测试,测试内容包含但不仅限于:齿轮传动的传动效率、疲劳寿命试验、被测减速器轴承端的温升、被测减速器如传动误差、被测减速器输入输出端振本试验台的设计及各项参数的测试,符合以下标准及规范: GB/T35089-2018 机器人用精密齿轮传动装置 2、主要技术参数 (1) 测量对象:各种通用齿轮;(2) 测量型号:可测最大输出扭矩 1500Nm 的精密减速器;(3)速比:≤ 100;(4)输入轴转速范围:0-3000rpm ;(5)扭矩测量精度:±0.1% F.S;(6)传动误差/回差/背隙测量精度:±5 角秒; 3、测试项目 (1) 传动误差; (2) 回差:静态测量、动态测量;(3) 扭转刚度、背隙; (4) 启动转矩;(5) 静摩(6) 动摩(7)传动效率,包括在不同转速、不同载荷、不同温度工况下的效率;(8)负载;(9)振动、噪音、温升。

4、主机结构试验台采用卧式机构,由精密机械系统、测控系统、测量软件等部分组成。

其中主机结构如图 1 所示:图 1 平台主机结构示意图主机相关各组件安装在约 3 米长的带T 型槽铸铁平台基座上。

主机主要由驱动装置、加载装置、安装支架、基座等部分组成。

输入端由交流伺服电机驱动,可分别工作在速度模式和力矩模式。

输出端阻尼电机采用交流伺服电机,作为加载装置,并在回差静态测量时,作为驱动装置。

为了实现不同型号的精密减速器安装,设计精密安装支架,精密减速器通过连接圆盘固定在精密安装支架上,提高装夹的通用性。

被测精密减速器通过专用安装过渡工装安装在减速器支架上,其输入、输出端分别与角度编码器(高精度圆光栅)相连接。

为了消除装偏心引起的测量误差,圆光栅采用双读数头的结构。

各伺服电机、扭矩传感器、被测减速器、陪测减速器均安装在支架上,并且沿同一轴线方向安装到平台基座上。