电气装配工序流程及一致性检查表

- 格式:doc

- 大小:61.00 KB

- 文档页数:1

分项工程质量检查评估表工程编号: DL/T5161.1-表分部工程质量检查评估表工程编号: DL/T5161.1-表工程编号: DL/T5161.1-表工程编号: DL/T5161.1-表工程编号: DL/T5161.1-表工程编号: DL/T5161.1-表工程编号: DL/T5161.1-表-1**kv 段厂用高压配电装置带电试运签证工程编号: DL/T5161.1-表-2工程编号: DL/T5161.1-表-3工程编号: DL/T5161.1-表工程编号: DL/T5161.1-表工程编号: DL/T5161.1-表工程编号: DL/T5161.1-表程控互换机安装质量检查工程编号: DL/T5161.1-表工程编号: DL/T5161.1-表工程编号: DL/T5161.1-表工程编号: DL/T5161.1-表工程编号: DL/T5161.1-表4.4 高压电器施工质量检查表格六氟化硫封闭式组合电器基础及设备支架安装工程编号: DL/T5161.2-表工程编号: DL/T5161.2-表支柱式六氟化硫断路器安装工程编号: DL/T5161.2-表罐式六氟化硫断路器安装工程编号: DL/T5161.2-表工程编号: DL/T5161.2-表屋外少油断路器旳安装工程编号: DL/T5161.2-表屋内手车式少油断路器旳安装工程编号: DL/T5161.2-表隔离开关旳安装及调整工程编号: DL/T5161.2-表避雷器旳安装工程编号: DL/T5161.2-表工程编号: DL/T5161.2-表工程编号: DL/T5161.2-表。

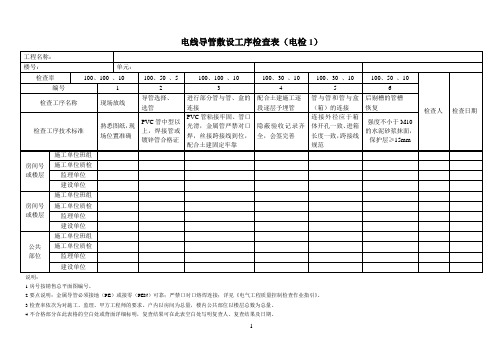

电线导管敷设工序检查表(电检1)说明:1.房号按销售总平面图编号。

2.要点说明:金属导管必须接地(PE)或接零(PEN)可靠;严禁口对口熔焊连接;详见《电气工程质量控制检查作业指引》。

3.检查率依次为对施工、监理、甲方工程师的要求。

户内以房间为总量,楼内公共部位以楼层总数为总量。

4.不合格部分在此表格的空白处或背面详细标明,复查结果可在此表空白处写明复查人、复查结果及日期。

5.此表贴在现场,填完后留项目工程部存档备查。

防雷接地等电位工序检查表(电检2)说明:1.要点说明:利用建筑物基础钢筋的接地装置必须在地面以上按设计要求位置设测试点;详见《电气工程质量控制检查作业指引》。

2.检查率依次为对施工、监理、甲方工程师的要求。

按照楼层、引下线、等电位、重复接地等总数为总量。

3.不合格部分在此表格的空白处或背面详细标明,复查结果可在此表空白处写明复查人、复查结果及日期。

4.此表贴在现场,填完后留项目工程部存档备查。

线缆敷设工序检查表(电检3)说明:1.房号按销售总平面图编号。

2.要点说明:管内线严禁有接头;同一楼内不同功能的导线颜色应分开,相同功能应一致;电缆接头严格按工艺施工;防火封堵;回路编号清晰。

详见《电气工程质量控制检查作业指引》。

4.不合格部分在此表格的空白处或背面详细标明,复查结果可在此表空白处写明复查人、复查结果及日期。

5.此表贴在现场,填完后留项目工程部存档备查。

母线装置安装工序检查表(电检4)说明:1.要点说明:绝缘子的底座、套管的法兰、保护罩及母线支架等可接近裸露导体应接地或接零可靠,不应作为接地或接零的接续导体;详见《电气工程质量控制检查作业指引》。

3.不合格部分在此表格的空白处或背面详细标明,复查结果可在此表空白处写明复查人、复查结果及日期。

4.此表贴在现场,填完后留项目工程部存档备查。

电缆桥架工序检查表(电检5)说明:1.编号按照设计图纸编号。

2.要点说明:金属电缆桥架及其支架和引入或引出的金属电缆导管必须接地(PE)或接零(PEN)可靠;详见《电气工程质量控制检查作业指引》。

装配过程自检互检巡检管理程序(含表格)装配过程自检、互检、巡检管理程序(IATF16949-2016/ISO9001-2015)1.0目的将自检、互检、巡检工作与工序控制紧密结合,对每一工序的质量问题或可能出现的质量问题不放过,剔除不合格品,使其不能投入下工序或出厂,从而达到质量控制的目的。

2.0范围适用于本公司各工序生产过程产品中零部件的装配检验。

3.0检测依据:按照图纸、检验指导书执行。

4.0定义4.1自检:自检:操作员在生产操作过程中,对自已操作的零部件或半成品按照《作业指导书》与IPQC的要求进行检查,装配后合格品贴标示卡放待检区报检,不合格品挑选。

在下述情况下,必须自检后才能开始装配;a)工作开始时要装配的工件是否符合规格型号,有无混入、生锈、变形现象;b)调换操作者后加工的工件是否摆放有序,是否符合规格型号,有无混入、生锈、变形现象;c)更换(调整)工艺装备或更换模具后加工的工件,装配时是否有装不紧,配合不到位的现象;d)更换材料后加工的工件,是否有色差,手感是否有异常,装配时是否有装不紧,配合不到位的现象;自我检验的依据:a)检验指导书;b)作业指导书4.2互检:互检:是指操作员对上工序流入本工序加工的半成品按照《作业指导书》与IPQC 的要求进行检查,合格品继续加工,不合格品退回上工序或返工(并在标示卡上注明原因);4.3巡检:a.按照检验指导书中的第3项性能检验实施b.工人作业是否符合规定要求(如戴手套、产品堆叠、作业指导书、自检记录属实)c.工艺文件是否有效,是否及时执行或更换d.作业文件下发或更换时,作业者是否进行培训巡回检验的依据:a)图纸b)检验指导书5.0工作程序:5.1.自检5.1.1根据装配工艺要求,各工序操作者必须做好自检和标识,在操作者缺乏检测手段时,也应对单个工件的外观和装配过程中的质量进行自检,然后再进行装配。

装配后放待检区由检验员检查,合格品转入下道工。

01-10电气装配工艺和过程检验规程钢板下料工艺守则SZ-011 总则1.1 本守则公差依据JB/T6753.2-93《电工设备的设备构体公差金属剪切件的一般公差》制定,适用于我企业产品钢板下料工序之用。

1.2 所用原材料除特殊要求外,应符合相关标准。

2 设备、工具及量具剪板机、搬手、盒尺、钢板尺及角尺等。

3 工艺过程3.1 看明图纸、技术要求并核对来料有无差错。

3.2 剪板机油杯注满润滑油,检查电器设备的安全可靠性,检查有无其它事故隐患。

3.3 装换刀片时,刀槽要清洁,刀要放正,螺钉紧固要均匀。

3.4 检查刀口间隙是否为所裁料厚的6%。

3.5 调整制板尺寸、角度,使其符合技术要求。

3.6 试车运转正常后试料,经检查符合要求后方可加工。

4 要求4.1 下料前应先对板料沿长度方向齐边,然后沿宽度方向取直角边齐边。

4.2 下料时首件必须检查,加工中进行抽检,使其符合要求。

4.3 加工完的料应码放整齐,并按要求进行标识。

4.4 加工完毕,余料、残料要清除干净。

4.5 加工时操作要符合剪板机使用要求。

5 检查5.1 下料不得有咬边、拉伸现象,下料毛刺不得大于0.2mm。

5.2 下料长度尺寸允许偏差见表1。

表1. 尺寸允许偏差mm 尺寸范围(料厚≤3) 允许偏差~30 ±0.3>30~120 ±0.5>120~400 ±0.8>400~1000 ±0.91000~2000 ±1.22000~4000 ±1.65.3 下料垂直度公差用对角线测量法表示,其绝对值偏差见表2。

表2. 对角线允许偏差mm 尺寸范围(料厚≤3) 绝对值偏差>120~400 1.0>400~1000 1.8>1000~2000 2.6>2000~4000 4.06 安全6.1 料未放稳前,不要把脚放在踏板上,以免造成质量和工伤事故。

6.2 操作者应了解剪板机性能,操作时应精神集中。