轮胎外观质量缺陷情况总结

- 格式:docx

- 大小:44.16 KB

- 文档页数:8

作者简介:刘国英(1981-),工程师,主要负责半钢钢子午线轮胎成型工艺管理方面的工作。

收稿日期:2021-05-31半钢子午胎的部分缺陷无法通过外观检查及机检发现,而这些缺陷却可以通过轮胎断面发现,轮胎断面的尺寸对轮胎的均匀性、高速、耐久等使用性能起到至关重要的作用,为此本文对常见的半钢子午胎断面缺陷原因进行分析,并提出相应的解决措施。

1 带束层波浪带束层是子午线轮胎的重要部件,影响着轮胎的诸多性能。

带束层波浪如图1所示,严重的带束层波浪可导致胎里不平废品,外观检查中容易发现,但是轻微的带束层波浪,很难从外观检查中发现,一旦流入市场,将影响轮胎的耐久性、抓地性以及乘坐舒适性能等。

图1 带束层波浪1.1 原因分析(1)胎冠形状、厚度、长度设计不合理。

胎冠厚度不合理,轮胎硫化充满模具后,冠部厚度厚的部位带束层外凸,冠部厚度不足的部位带束层内凹;胎冠形状设计不合理也可导致带束层波浪,以沟槽平台结构的胎冠形状最为明显,半成品胎冠形状与模具形状不吻合,如胎冠的平台位置与模具的沟槽位置贴合,带束层将外凸。

半钢子午线轮胎断面常见缺陷原因分析及解决措施刘国英,张凤杰,赵辉(桦林佳通轮胎有限公司,黑龙江 牡丹江 157032)摘要:分析半钢子午胎断面常见缺陷的产生原因,并提出相应的解决措施。

带束层波浪、冠带层打褶、材料端点集中、耐磨胶打褶可通过优化结构设计、生产过程的合理管控,设备及工艺参数确定,标准作业执行等措施解决此问题。

关键词:半钢子午线轮胎;结构设计;带束层波浪;冠带层打褶;材料端点集中;耐磨胶打褶中图分类号:TQ330.491文章编号:1009-797X(2022)04-0039-04文献标识码:B DOI:10.13520/ki.rpte.2022.04.008(2)二段胎胚生胎外周过大。

成型二段轮胎的生胎外周大大超越了模具的花纹沟底周长,硫化时,在合模力的作用下,胎肩过剩的材料就会流向胎面中部,造成整个轮胎断面成拱形,带束层成波浪状。

轮胎质检工作总结

轮胎质检工作是汽车制造和维护过程中非常重要的一环。

质检工作的质量直接

影响到车辆的安全性能和使用寿命。

在轮胎质检工作中,我们需要密切关注轮胎的各项指标,包括外观、尺寸、气压、胎纹等,以确保轮胎的质量符合标准要求。

首先,外观是轮胎质检的第一步。

我们需要检查轮胎表面是否有明显的裂纹、

磨损或者异物。

这些问题可能会导致轮胎在行驶过程中出现异常情况,甚至造成危险。

因此,对轮胎外观的检查必须十分细致和严格。

其次,尺寸也是轮胎质检的重点之一。

轮胎的尺寸必须符合车辆制造商的规定,否则会影响车辆的操控性能和安全性能。

在质检过程中,我们需要使用专业的测量工具来检查轮胎的直径、宽度和周长等参数,确保其与标准要求一致。

另外,气压也是轮胎质检中不可忽视的一环。

轮胎的气压直接影响到车辆的操

控性能和燃油经济性。

因此,我们需要使用气压计来检查轮胎的气压是否符合标准要求,并及时进行调整。

最后,胎纹是轮胎质检的重要指标之一。

轮胎的胎纹设计可以影响到轮胎在不

同路况下的抓地力和排水性能。

在质检过程中,我们需要检查轮胎的胎纹深度是否符合标准要求,并及时更换磨损严重的轮胎。

总的来说,轮胎质检工作需要我们对轮胎的各项指标进行全面、细致的检查,

确保其质量符合标准要求。

只有这样,我们才能为车辆的安全性能和使用寿命提供保障。

希望通过我们的努力,能够为广大车主提供更加安全、可靠的轮胎产品。

11 轮胎外观缺陷11. 1硫化裂口cure cracking外胎内外表面以及内胎、垫带的表面浅而短的局部裂开现象。

11.2缺胶shortage外胎、内胎、垫带表面胶量不足而出现的凹陷现象。

11.3重皮repeat skin外胎、内胎、垫带的表面胶层局部出现重叠分层的现象。

11.4海绵状spongy外胎、内胎、垫带的内部由于掉压或欠硫而产生的微小气孔群。

11.5气泡blister外胎、内胎、垫带的内部产生的局部鼓泡的现象。

11.6出沟channeling外胎、内胎、垫带的表面出现不应有的局部沟痕。

11.7表面不平surface roughness外胎、内胎、垫带的表面局部粗糙和出现不应有的凹凸痕迹。

11.8接头裂开。

open splice外胎各部位接头处以及内胎、垫带的接头裂开的现象。

11.9接头起棱splice ridge外胎、内胎、垫带各部位的接头处凸起的现象。

11. 10模缝错位step外胎、内胎、垫带模型结合处错位,出现高低不平的台阶。

GB/T 6326-200511. 11杂物foreign. matter外胎、内胎、垫带内部夹杂有非设计制造该部件用原材料的外来杂质.11.12表面损伤surface damage外胎、内胎、垫带表面的机械损伤或其他损伤‘11.13胶边flashing胎面花纹或模缝处流滋的橡胶。

11.14花坟错位pattern dislocation胎面花纹位移,偏离设计位置的现象。

11.15硫化脱层vulcanization separation硫化过程中,轮胎外胎各布层、胶层或部件之间的枯合面局部脱开的现象。

11.16杂物印痕stamping of foreign matter外胎、内胎、垫带表面杂物压痕。

11. 17胎冠帘布胶边crown cord flashing带有帘布的胎冠胶边。

11.18硫化崩花vulcanization chunking硫化过程中,轮胎胎面花纹块(条)崩裂或掉块的现象。

轮胎外观成型常见病象分析1、病象描述:胎里不平(内不平)、肩弯胎里不平是指轮胎内表面形状不规则,周向或横向不平。

1.1原因分析:1.1.1压延原因:(1)、胎面等半成品尺寸不合格1.1.2成型原因:(1)、内衬层接头过大或脱开,胎肩垫胶接头脱开,胶囊厚薄不均。

(2)、平面宽(扣圈位)不符合施工标准,过大,或者左右不对称(3)、胎肩垫胶上反或位置偏移。

(4)、辅鼓周长过小,造成带束层复合件带束层拉得太紧。

(5)、带束层偏(6)、扇形块其落不一致1.1.3硫化原因:(1)、定型时上环拉得太高,胶囊充放过程中胎胚变形。

(2)、定型压力超出规定上限,造成胎体帘线位移,产生弯曲。

(3)、程序出错不合模,胎胚在热状态下变形,胎肩垫胶下坠。

(4)、新胶囊使用前没进行预热处理。

(5)、硫化合模时活络模张开角度不够致使切胎面,胎体受到挤压,胎肩垫胶、带束层发生位移。

1.2解决措施:(1)、确保所使用半成品符合标准。

(2)、确保内衬层接头接牢,接头部位开口或翘起应及时刷汽油重新压实接牢。

(3)、确保平面宽(扣圈位)、辅鼓周长等在工艺要求范围之内。

(4)、确保成型各种半成品上正压实。

(5)、确保硫化定型时一二次定性高度复合标准(6)、硫化确保定型压力在工艺要求范围之内。

(7)、合模时设备出现问题且预计5min内修不好,应立即将胎胚吊出。

(8)、确保活络模水缸压力适中,不出现回缩等现象。

2、病象描述:胎里漏丝(内漏丝)胎里漏线是指轮胎内钢丝帘线漏出胎里表面。

胎里漏线多出现在胎肩或胎侧部位,表现为帘线漏出或“漏筋骨”现象,存在该种缺陷轮胎在使用过程中胎里漏出钢丝容易损坏内胎,使胎体鼓包甚至爆破。

2.1原因分析(1)、平面宽度与帘线伸张值选取不合理是主要原因。

平面宽过小(2)、半成品尺寸与质量不合理或不合格。

胎面、胎侧或胎肩垫胶、内衬层厚度或长度不足、内轮廓帘线伸展过度,容易导致胎里漏线。

(3)、胎胚外周长选取不合理。

胎胚外周长过小,轮胎硫化时伸张变形大,容易造成胎里漏线;(4)、成型机传递环或鼓扇形块故障、成型过程中胎圈定位、扇形块定位发生偏移或平宽设定有误时,若较标准偏短,则容易造成胎里漏线。

轮胎企业质检报告单1. 背景介绍轮胎是汽车行业中非常重要的组成部分,直接关系到行车安全和驾驶体验。

为了确保轮胎的品质和性能,轮胎企业进行了严格的质检工作。

本报告旨在总结轮胎企业进行的质检活动,包括质检标准、质检流程、质检结果分析等内容,以便于监管机构、消费者和其他相关方了解轮胎企业的质量控制情况。

2. 质检标准为了保证轮胎的安全性、可靠性和耐久性,轮胎企业制定了一套严格的质检标准。

这些标准通常包括以下方面:- 外观缺陷:质检人员会仔细检查轮胎表面是否有气泡、裂纹、划痕等外观缺陷,确保轮胎外观完好。

- 尺寸规格:轮胎尺寸直接关系到轮胎的适用车型和性能,质检人员会使用专业工具测量轮胎的直径、宽度、胎压等规格。

- 基本功能:质检人员会测试轮胎的制动性能、操控性能以及抗打滑性能等基本功能,确保轮胎在不同路况下能够正常工作。

- 耐久性:质检人员会进行耐久性测试,模拟不同条件下的使用情况,以评估轮胎的寿命和性能衰减情况。

3. 质检流程轮胎质检一般分为以下几个流程:3.1 样品抽检质检人员会从生产线上随机抽取一定数量的样品进行检测。

这些样品应该能够代表整批轮胎的品质水平。

3.2 外观检查质检人员首先对样品进行外观检查,查看轮胎是否有明显的外观缺陷,如气泡、裂纹、划痕等。

3.3 计量检查质检人员使用专业工具对轮胎的尺寸、重量、胎压等进行测量,确保轮胎符合规格要求。

3.4 功能测试质检人员将样品装在测试设备上,进行制动性能测试、操控性能测试以及抗打滑性能测试等,以评估轮胎的基本功能是否正常。

3.5 耐久性测试质检人员将样品安装在耐久性测试设备上,模拟不同条件下的使用情况,如高速行驶、高速转弯等,对轮胎进行耐久性测试,以评估其寿命和性能衰减情况。

4. 质检结果分析根据质检数据,我们对样品的质量进行了分析和整理。

以下是对不合格产品的处理情况:- 外观缺陷:在外观检查中发现部分样品有气泡、划痕等外观缺陷,这些样品被判定为不合格产品,并将进行疏导销毁。

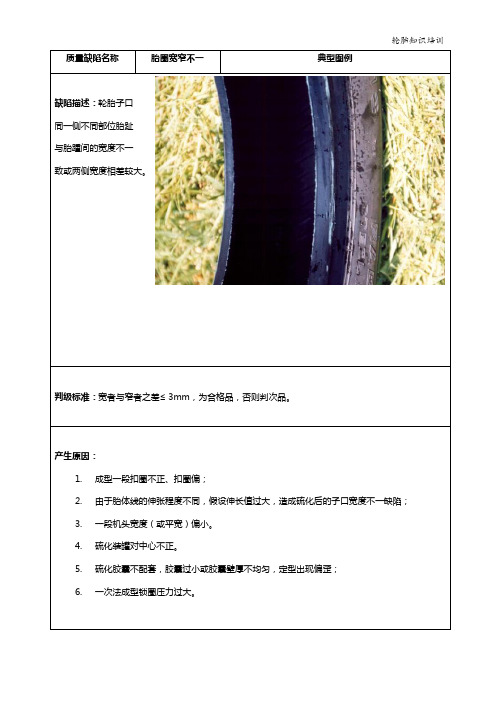

.\质量缺陷名称花纹圆角典型图例

缺陷描述:外胎花纹表面缺胶轻微的只是表面发亮,花纹圆角主要表现在胎肩及花纹块边角处出现,有出现较

深的一条线或花纹棱角呈圆弧状。

判级标准:缺胶深度W 1mm累计缺陷长度W 1/6周,可在打磨返工后,判合格品,超出标准判次品。

产生原

因:

1. 模具花纹气孔堵或设计不合理、排气不畅;

2. 模具表面粗糙,胶料流动困难;

3. 胶料焦烧时间短、流动性差;

4. 硫化暂停时间过短、定型压力不够;

5. 复合胎面与侧翼胶之间复合效果不好,有凹陷;

6. 胎胚胎面粘有油迹或内喷涂液等杂物。

7. 新投用(或更换)模具表面有油等污物;

8. 环境温度过低,影响胶料流动;

预防措施:

1. 加强模具清洗及气孔疏通,对设计不合理气孔进行改进或追加;

2. 对模具表面粗糙进行整修,及时淘汰外观不好模具;

3. 改善胎面胶料流动性能,延长胶料的焦烧时间;

4. 延长硫化暂停时间、保证或适当提高硫化定型压力;

5. 对胎面口型板进行整修,使胎面与侧翼胶过渡平滑。

6. 保证胎胚表面清洁;

7. 保证环境温度,避免胎胚在硫化装罐前温度过低。

缺陷描述:主要表现为硫化胎胚上粘有杂物或胶料内有杂质而硫化后从胶料中露出。

(1)

质量缺陷名称胎冠表面杂质典型图例

判级标准:若杂质深度小于0.5mm且不多于2处,返工打磨后可判为合格品,超出此标准判为次品。

产生原因:

1. 操作工责任心差,互检工作未落实,在硫化装罐时未及时发现;

2. 胶料或胎胚搬运过程中有落地现象导致粘有杂物

3. 胶料本身内部混有杂物,在压出部件时又未能及时挑出硫化后胶料流动,杂质露出;

4. 压出部件生产过程中混有熟胶,或因压出温度过高而导致胶料焦烧;

5. 胎胚架脏,有杂物;

6. 装罐前,模具中存有异物未清理。

预防措施:

1. 加强生产过程现场工艺管理,确保胎胚表面清洁。

2. 强化操作工自检责任心,及时对模具或胎胚表面杂物清理;

3. 对胎胚架加强卫生清理,及时清除异物

4. 加强对原材料、胶料各类半成品生产时的控制,避免混入杂物,发现杂物及时剔除。

(2)

质量缺陷名称胎侧重皮、损伤、裂口典型图例

缺陷描述:附着在胎侧表面一层胶边,掀开后内表面比较光滑,与胎侧有一定斜度越向里越深。

判级标准:若缺陷比较轻微深度W 0.5mm,不在商标字体,可采用布砂轮打磨,将表层打磨掉,可以判合格品。

超出标准判次品。

产生原因:

1. 胎胚胎侧或模具表面粘有油污,硫化后胶料未能愈合,出现裂口;

2. 胎侧尺寸不合格,导致硫化过程中胶料流动过大。

3. 若某一部位集中出现,可能为该部分材料分布不合理,出现胶料返流、重皮;

4. 胶料的流动性差;

5. 压出温度过高,胶料焦烧时间短;

成型时胎侧异常拉伸或压合变形、部件打折。

预防措施:

1. 保持半成品及垫布、模具表面清洁,无油污和隔离剂;

2. 对胶部件口型板进行重新验证,若设计有偏差,应及时联系有关人员解决;

3. 加强胶料管理及检测程度,改善胶料流动性;

4. 降低压出温度。

5. 严格控制工艺确保半成品尺寸。

6. 保证成型部件压合状态。

缺陷描述:表现在胎侧有圆周或局部缺胶,深浅不一,表面光亮;

(3)

(4)

缺陷描述:胎侧表面有明显凹陷,内有胶毛、胶豆等其它杂物。

判级标准:若杂质印痕不在商标、规格等字体处,深度w 0.5mm用砂轮打磨返工后,可以判合格品, 否则判次品。

产生原因:

1. 胶料中有杂质,硫化流动过程中呈现在表面;

2. 胎胚粘有杂物,硫化时未及时发现;

3. 有粘有油污杂质,附着在胎侧,硫化脱落。

预防措施:

1. 加强半成品的管理,凡在压出时可看到,将杂物剔除,成型加强自检,出现有杂质物,及时剔除;

2. 硫化加强自检及清模,保证胎胚架清洁,合理调整定型压力,避免出现胶囊鼓起太快,将杂物掉到胎侧

部位。

3. 保证设备清洁,减少胎胚与油污的接触机会,出现胎侧油污必须用汽油等挥发剂控制后再生产。

缺陷描述:胎侧表面有凸起,内存气泡,有些处于胎侧胶与胎体之间,有些为胶中气泡。

(5)

.\

质量缺陷名称 胎侧气泡 典型图例 (6)

判级标准:此类缺陷轮胎,若胶中气泡深度较浅判级标准同胎侧重皮,否则全部判废品。

产生原因:

1. 成型胎侧未压实,有气泡;

2. 胎体帘线棉纱线吸潮,在反包端点及肩部出现;

3. 成型反包不实,胎体线间存有空气;

4. 热贴接头未压实,存有空气;

5.

胎侧或胎体线表面有杂质或挥发分。

预防措施:

1. 在压胎侧特别是胎体线接头处易有泡,必须压实;

2. 保持胎体线干燥;

3. 加强反包胶囊调整,提高反包质量;

4. 加强接头压线的管理,接头必须压实;

5. 保证半成品部件清洁。

缺陷描述:胎侧表面 有小孔,硫化未愈合 表面发亮。

判级标准:此类缺陷无内胎轮胎不允许存在,存在判次品;有内胎轮胎经打磨返工后可以判合格品。

.\质量缺陷名称胎侧锥子孔典型图例

产生原因:

1. 成型修胎用锥子表面粘有污物等各类隔离剂;

2. 修胎用锥子太粗;

3. 压出胎侧,锥子眼穿刺胎侧过深,胶料流动性差,愈合困难。

4. 胶料流动性能不好。

5. 胎胚停放时间过长、硫化前胎胚温度过低,影响胶料流动。

预防措施:

1. 规范成型修胎,对胎侧存有气泡的用锥子穿透后必须用压辊压实;

2. 修胎锥子不得与银粉盒等其它污物放在一起;

3. 改为较细锥子;

4. 改善胶料的可塑性能,并严格控制胎侧穿刺程度。

5. 保证按顺序使用半成品,避免胎胚在硫化前温度过低。

缺陷描述:钢丝圈在某一侧或两侧同时出现硬折、变形。

判级标准:此类缺陷不允许存在,若存在则判废品。

产生原因:

1. 主要是出模拔模所致,A型机主要是胶毛过粗或推顶器风缸无力,一般造成上模圈弯,B型机主要

出现在出模后抽真空效果差,胶囊拉直所致;

2. 扇形板与生产规格不符,或扇形板安装不当(出现松动等)。

3. 由于喷涂不均造成硫化结束后胎里局部与胶囊脱离困难造成;

4. 后充气定中效果不好,推顶器卸胎后后充气自动上升,钢丝圈顶在后充气中心柱上或卡盘牙子上;

5. 传送带传胎不及时或把胎放偏,在运行中遇障碍物挤伤;

(7)

.\

质量缺陷名称钢丝圈硬弯典型图例

6. 在运输过程中造成车压或放偏造成。

7. 开模高度过高。

预防措施:

1. 改善模具胶毛太粗糙情况,改为镶套式,另对硫化机的推顶器风筒及B型抽真空进行检查,出现

性能下降立即整修;

2. 提高喷涂质量,使表面喷涂均匀;

3. 改善后充气定中性,使充气定中性提高;

4. 对传送带传放胎及时传送,并放正;

5. 定期检查扇形板状态。

6. 加强运输管理,做到按要求摆放,使胎圈不搭帮、不卡边、不车压。

7. 根据不同规格设定不同的开模高度。

(8)。