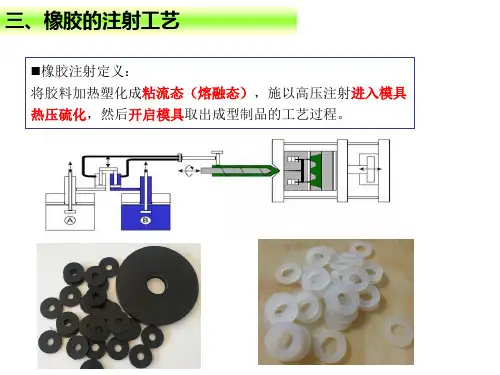

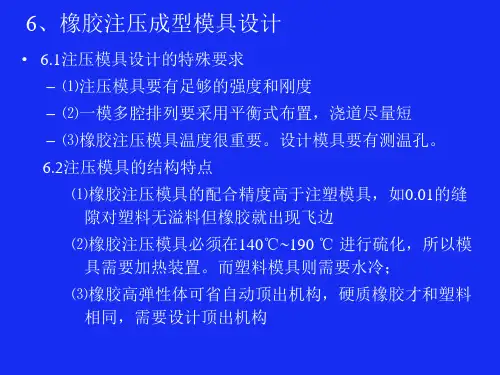

橡胶注射模具流道设计规则及方法课件

- 格式:ppt

- 大小:601.00 KB

- 文档页数:10

xxxx纯橡胶产品模具设计技术规范1目的为规范xxxx纯橡胶产品设计(以下简称公司产品)轴套类产品模具设计,特编制本标准。

2 使用范围本规范适用于本公司轴套类产品模具设计。

3 引用标准无4 轴套类模具的组成4.1 轴套类模具由上模板、中模板、下模板、型芯、定位销、定位套、导向销、导向套、抬耳等主要部分组成。

5 流道设计要求5.1 排布流道时,应避免流道分支处与上一级流道交汇处出现尖角,应圆弧过渡。

5.2 流道排布应平衡,避免出现不对称,影响注射效果,流道壁面粗糙度小于Ra 018μm。

5.3 流道末端处,应设有冷料穴,伸出长度一般为10mm。

6 轴套类产品特点6.1按轴套组成形式,设计模具前应了解轴套类产品结构、材质、产品材料性能6.1.1 A类轴套:由内管、外管加橡胶体构成。

A类轴套(带铁骨架)一般情况下设计成上、中、下三模板结构。

例如A类轴套还包括铝骨架、尼龙骨架。

由于铝骨架、尼龙骨架刚度较小在注射时由于注射压力变形量较大,在设计时中板应设计成哈夫块结构,以避免由于骨架膨胀造成卸件困难。

6.1.2 B类轴套:内管加橡胶体构成。

B类轴套模具为方便卸件一般情况下设计为哈夫块结构。

6.1.3外管为翻边的骨架,在设计时应注意上板能将翻边压住,避免外管上下移动造成产品尺寸不合格。

例如6.2安装部位精度要求安装部位包括定位销与模板销孔定位,装配为过盈配合以保证装配性能,一般定位销尺寸比销孔尺寸大0.05mm为宜。

6.3.4模具材料及热处理一般情况下模板需经热处理调质,考虑到模具成本原因。

模板多用45#钢,硬度要求为HRC28-32度;模芯材质为P20,硬度要求为HRC33-38;开发初期单腔模具一般采用未调质的45#钢。

7 分型面的选择7.1 分型面的数目应少且为平面。

7.2不影响产品的外观质量。

在分型面处不可避免地出现飞边,因此应避免在外观光滑面上设计分型面。

7.3分型面一般不取在装饰外表面或带圆弧的转角处。

橡胶注射冷流道设计与优化方法橡胶注射成型技术在现代工业生产中扮演着重要的角色,而冷流道的设计与优化是该技术的关键环节之一。

本文将介绍橡胶注射冷流道设计的基本原则和常用的优化方法,以期为相关从业人员提供参考和指导。

一、橡胶注射冷流道设计的基本原则橡胶注射冷流道的设计应遵循以下几个基本原则:1. 流道长度的最小化:流道长度的增加会导致橡胶注射过程中的热损失增加,从而影响产品的性能和质量。

因此,在设计冷流道时,应尽量缩短流道长度,以减少热损失。

2. 流道截面积的均匀分布:在橡胶注射过程中,流道的截面积应该均匀分布,以确保橡胶在注射过程中能够均匀地流动,并最终得到均匀的产品。

因此,在设计冷流道时,应根据产品的形状和尺寸,合理确定流道的截面积分布。

3. 流道的光滑性:流道的光滑度会影响橡胶注射过程中的摩擦损失和流动阻力。

因此,在设计冷流道时,应尽量保持流道的内壁光滑,并避免出现棱角和突变。

4. 流道的平衡性:流道的平衡性直接影响橡胶注射过程中的流量分布和产品的尺寸一致性。

因此,在设计冷流道时,应保证各个分支流道之间的流量平衡,以获得产品尺寸一致的最佳效果。

二、橡胶注射冷流道优化方法在橡胶注射冷流道的设计过程中,可以使用以下几种优化方法来提高产品的质量和生产效率。

1. 流道模拟仿真:通过利用流道模拟仿真软件,可以对冷流道的设计进行数字化仿真,以预测橡胶在注射过程中的流动情况、冷却效果等关键参数。

通过优化流道的设计参数,如流道截面积、长度、分布等,可以得到最佳的冷流道设计。

2. 热流分析:通过热流分析,可以计算橡胶在注射过程中的热传导情况,确定冷流道的冷却效果和温度分布。

基于热流分析的结果,可以对冷流道的尺寸和分布进行优化,以提高产品的冷却效率和质量。

3. 流道材料的选择:选择适当的材料来制作冷流道是橡胶注射过程中的一个重要环节。

优秀的流道材料应具有良好的导热性和耐磨性,以确保橡胶在注射过程中能够得到快速、均匀的冷却。

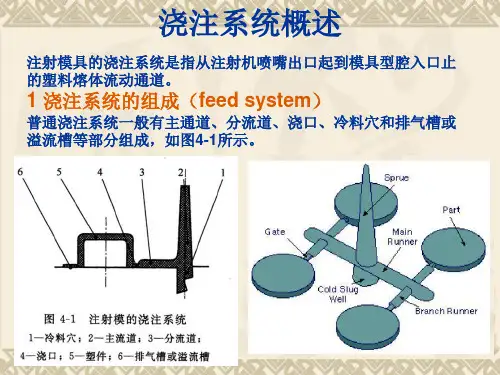

注塑模具流道设计标准一﹑流道系統的設計﹕流道系統是指塑料熔體從注射機噴嘴射出后到達型腔之前在模具內流經的通道。

流道系統分為普通的流道系統和熱流道系統兩大類。

普通流道系統一般由主流道﹐分流道﹐澆口和冷料穴等四部分組成。

冷料穴的長度應1.5-2倍分流道的直徑。

主流道的長度應盡量短﹐最大不能超過80MM。

分流道的直徑及形狀應根據塑料的材質及成品的體積和進膠電的多少決定。

PC透明料應采用彎曲的分流道﹐這樣可減少成品中的氣泡。

流道系統設計的一般原則﹕1﹐了解塑料的成型性能和塑料熔體的流動特性。

2﹐采用盡量段的流道。

3﹐流道系統設計應有利于良好的排氣。

4﹐便于修整膠口以保証塑件外觀質量。

5﹐流道系統應結合型腔布局同時考慮。

A﹑主流道份為垂直和傾斜的兩種。

B﹑分流道按截面形狀分為圓形﹑梯形﹑U形﹑半圓形及矩形等。

分流道截面形狀及尺寸應根據塑料件的結構﹑塑料的工藝特性﹑成型條件及分流道的長度等因素來確定。

分流道的長度應盡量短﹐且少彎折﹐便于注射成型過程中最經濟地使用原料和注射機的能耗﹐減少壓力損失和熱量損失。

C﹑澆口澆口是位於流道與成形空間的小通道,澆口的位置、數量、形狀、尺寸等是否適宜,直接影響到成形品的外觀、尺寸精度、物性和成形效率。

澆口大小之決定,需視成形品之重量、成形材料特性及澆口之形狀而定,在不影響成產品機能及成形效率下,澆口應儘量縮減其長度、深度及寬度。

若澆口過小,則易造成充填不足、收縮下陷、熔合線等外觀上的缺陷,且成形收縮會增大。

若澆口過大,則澆口周邊產生過剩的殘留應力,導致成形品變形或破裂,且澆口之去除加工困難等。

常用澆口的類形有直接澆口﹑扇形澆口﹑側澆口﹑平縫澆口﹑環形澆口﹑點形澆口﹑潛伏澆口叫﹑護耳澆口等。

側澆口拉切式潛伏澆口二次流道式平縫式澆口扇形澆口護耳式澆口缺點是切除澆口較難,留有很大澆痕.適用于成形聚碳酸酯(PC),硬聚氯乙烯(PVC-R),ABS. 拉切式潛伏澆口二﹑頂出系統的設計﹕頂出機構設計原則﹕1﹑保証塑件不因頂出而變形損壞。