流道设计基本原理

- 格式:docx

- 大小:28.32 KB

- 文档页数:2

主流道的设计原则1.流量适应性主流道的设计应能够适应不同的流量需求。

在流量变化时,应保证流体的流动稳定,避免产生涡流、压力损失和流速不均等问题。

为了实现这一目标,可以根据流体的性质和流量范围选择合适的流道形状和尺寸。

2.流体特性主流道的设计应考虑流体的特性,如密度、粘度、压缩性等。

对于不同特性的流体,应采用不同的流道形状和尺寸,以确保流体在主流道中的流动顺畅、稳定,并减少能量损失。

3.结构强度主流道的设计应具有足够的结构强度,能够承受流体产生的压力和冲击力。

在设计中,应考虑到材料的力学性能、制造工艺等因素,以确保流道在使用过程中不会出现变形、破裂等问题。

4.易于清洁主流道的设计应易于清洁和维护。

在设计过程中,应考虑到清洁和维护的需求,选择易于清洁的材料和结构,并尽可能减少死角和盲区,以减少清洁和维护的难度和工作量。

5.节能环保主流道的设计应符合节能环保的要求。

在设计中,应考虑到能源消耗和环境保护的因素,采用高效、低能耗的流道形状和尺寸,并尽可能选择环保的材料和工艺。

6.耐腐蚀性主流道的设计应具有耐腐蚀性。

在设计中,应考虑到流体的腐蚀性以及环境因素对流道材料的影响,选择具有耐腐蚀性的材料和工艺,以确保流道在使用过程中不会受到腐蚀而影响其性能和使用寿命。

7.成本控制主流道的设计应在满足性能和使用要求的前提下,尽可能降低成本。

在设计中,应考虑到材料成本、制造工艺成本、运输成本等因素,选择合适的材料和工艺,以降低成本并提高经济效益。

8.安全性主流道的设计应符合安全性的要求。

在设计中,应考虑到流体对人体的危害以及流道在使用过程中可能出现的意外情况,采取相应的安全措施,如设置安全阀、防护罩等,以确保使用过程中的安全性。

浮法玻璃流道结构浮法玻璃流道结构是一种广泛应用于玻璃制造工艺中的技术。

它是一种通过控制玻璃在流道中的流动,使其均匀地流出并形成一片平整的玻璃带的技术。

本文将从浮法玻璃流道结构的原理、工艺和应用等方面进行探讨。

一、浮法玻璃流道结构的原理浮法玻璃流道结构的原理是通过控制玻璃的温度和流动速度,使其在流道中均匀地流动。

具体来说,浮法玻璃流道结构由一条长而窄的流道组成,流道的两侧有一对边框,边框上有一组气体喷嘴。

在制造过程中,玻璃从玻璃熔炉中流出,然后通过流道流向冷却区域。

在流道中,通过向玻璃带上方喷射气体,使其在流动过程中保持平整。

二、浮法玻璃流道结构的工艺浮法玻璃流道结构的工艺主要包括玻璃加热、形成玻璃带、冷却和切割等步骤。

首先,需要将原料玻璃加热至熔点以上,然后将熔融玻璃倾倒到流道中。

在流道中,通过控制玻璃的温度和流速,使其逐渐形成一片平整的玻璃带。

接下来,玻璃带会通过冷却区域,使其迅速冷却固化。

最后,将冷却后的玻璃带切割成所需的尺寸。

三、浮法玻璃流道结构的应用浮法玻璃流道结构广泛应用于玻璃制造工艺中。

首先,浮法玻璃流道结构可以制造出平整度高、光洁度好的玻璃带,适用于各种玻璃制品的生产,如平板玻璃、夹层玻璃等。

其次,浮法玻璃流道结构还可以制造出较薄的玻璃带,适用于光电显示器件等领域的生产。

此外,浮法玻璃流道结构还可以制造出大尺寸的玻璃带,满足建筑领域对大面积玻璃的需求。

总结而言,浮法玻璃流道结构是一种重要的玻璃制造技术。

通过控制玻璃在流道中的流动,使其形成平整的玻璃带。

浮法玻璃流道结构具有制造成本低、生产效率高、产品质量好等优点,因此得到了广泛的应用。

未来,随着科技的不断进步,浮法玻璃流道结构将不断改进和创新,为玻璃制造业带来更多的发展机遇。

关于梯形流道设计的标准通常是根据具体的工程需求和国家/地区的规范来制定的。

梯形流道是一种用于引导流体(液体或气体)的结构,其横截面呈梯形形状。

以下是一些可能与梯形流道设计相关的一般性标准和原则:

1. 流体力学原理:设计梯形流道时,需要考虑流体力学原理,确保流体在流道内的流动是稳定、均匀且符合设计要求的。

2. 流体性质:考虑流体的性质,如密度、粘度等,以便正确计算流体的流动特性。

3. 材料和结构设计:流道的材料选择和结构设计应满足工程的要求,包括强度、耐久性和抗腐蚀性。

4. 尺寸和几何形状:流道的尺寸和几何形状应根据具体的工程要求和流体流动特性进行合理的选择。

这可能涉及到流道的宽度、深度、横截面形状等参数的确定。

5. 入口和出口设计:流道的入口和出口设计对于确保流体的平稳进入和离开流道至关重要。

这包括减小流体的速度梯度,以防止湍流和能量损失。

6. 防堵塞设计:对于一些特殊应用,需要考虑防止流道堵塞的设计,以确保流体能够顺畅流动。

7. 维护和清理:考虑到维护和清理的需要,设计应当方便检修和清理,以确保流道在使用过程中能够保持高效运行。

请注意,具体的梯形流道设计标准可能因国家、行业和具体工程要求而异。

因此,在进行梯形流道设计时,最好参考相关的国家或地区的工程规范和标准,并确保符合相应的法规和安全要求。

流 道 設 計 設計原則流道的設計須能迅速地充填模穴。

流道的設計須使成形品容易頂出並且容易脫模。

多模穴系統平衡流道的配置較副,因其有較好的均勻性和較高的成形品品質。

流道可以是自然平衡或藉由人為方式達成平衡。

流道平衡可藉由改變流道尺寸和長度達成。

改變澆尺寸可能表面上達成充填平衡,然而將影響澆口冷凝時間,以致損害成形品的均勻性。

較小尺寸的流道比較大尺寸的流道佳,因可使廢料體積降至最小和產生黏滯(摩擦)熱是一可提高熔膠溫度的有效方法,可避色使用高料管溫度,因使用高料管溫度很可能會造成熔膠裂解。

流道的截面積不應小於豎澆道的截面積,以使熔膠快速地直接流入澆口區域。

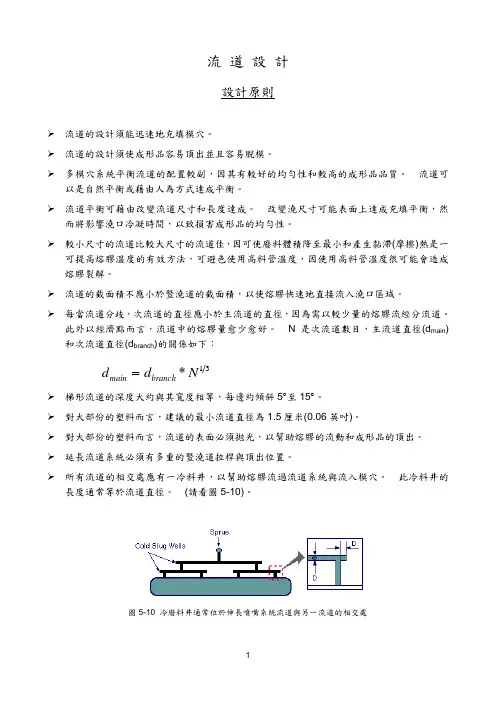

每當流道分歧,次流道的直徑應小於主流道的直徑,因為需以較少量的熔膠流經分流道。

此外以經濟點而言,流道中的熔膠量愈少愈好。

N 是次流道數目,主流道直徑(d main )和次流道直徑(d branch )的關係如下:梯形流道的深度大約與其寬度相等,每邊約傾斜5︒至15︒。

1*N d d branch m ain =對大部份的塑料而言,建議的最小流道直徑為1.5厘米(0.06英吋)。

對大部份的塑料而言,流道的表面必須拋光,以幫助熔膠的流動和成形品的頂出。

延長流道系統必須有多重的豎澆道拉桿與頂出位置。

所有流道的相交處應有一冷料井,以幫助熔膠流過流道系統與流入模穴。

此冷料井的長度通常等於流道直徑。

(請看圖5-10)。

圖5-10 冷廢料井通常位於伸長噴嘴系統流道與另一流道的相交處選擇冷流道直徑應基於標準機具的切割尺寸。

設計熱流道系統時,必須諮詢供應廠商適當的歧管和澆口何時有貨。

一般無添加劑的材料,典型的流道尺寸已列於此章的表5-1。

热流道的原理及应用图解1. 热流道的定义热流道(Hot Runner)是一种塑料模具的加热系统,它通过将热能传输给模具中的塑料来加热塑料,使其融化成型。

相比于传统的冷流道(Cold Runner)系统,热流道系统具有更高的生产效率和更好的产品质量,被广泛应用于塑料制品的生产过程中。

2. 热流道的工作原理热流道系统由一套加热系统和流道系统组成,其工作原理如下:2.1 加热系统热流道的加热系统一般由加热器、热流道管和热流道控制器组成。

加热器通过加热元件将电能转化为热能,使热流道管内的热媒介(通常是热油)被加热。

热流道控制器可以实现对热流道的温度、流量等参数进行精确控制。

2.2 流道系统流道系统是热流道的关键组成部分,它负责将加热过的热媒介传递给模具中的塑料。

流道系统通常由主流道、分流道和喷嘴组成。

•主流道:主流道是热流道中最重要的一部分,它负责将加热过的热媒介传递给分流道和喷嘴。

主流道的尺寸和布置对于塑料的流动和充填起着重要作用。

•分流道:分流道将主流道中的热媒介分流到各个喷嘴上,使得每个喷嘴都能独立地控制塑料的温度和流量。

•喷嘴:喷嘴是塑料的最后成型部分,它负责将加热的塑料注入到模具腔中。

3. 热流道的优势和应用相比于冷流道系统,热流道系统具有以下优势:3.1 提高生产效率由于热流道系统中的热媒介可以保持在适宜的温度,使得塑料在注射过程中保持良好的流动性,从而减少了注射时间和冷却时间,提高了生产效率。

3.2 降低生产成本热流道系统减少了冷却时间和废品产生,降低了生产成本。

同时,由于去除了冷道系统,可以减少注塑机的锁模力,降低了设备的投资成本。

3.3 改善产品质量热流道系统可以精确控制塑料的温度和流量,保证了每个喷嘴注入的塑料质量一致,减少了产品的热变形和缺陷。

热流道系统在以下领域有广泛的应用:•医疗器械:热流道系统被广泛应用于制造医疗器械,如注射器、输液器等。

由于产品的精度和质量要求较高,热流道系统能够满足其生产需求。

快速制作迷宫式流道原型的工艺研究迷宫式流道是由一系列的空气管道组成的交叉流水系统,能够有效地改善流量、节约能源、改善噪声环境等,是技术现代化的重要组成部分。

在迷宫式流道的开发与制作过程中,涉及许多复杂的工艺技术,因此在加快普及应用过程中,搜索复杂且经济实用的工艺方法,显得尤为重要。

本文就介绍了一种快速制作迷宫式流道原型的新方法,以便更好地提高生产效率,降低生产成本,进而促进迷宫式流道的普及应用。

一、迷宫式流道的基本原理迷宫式流道是一种空气管道系统,其运行原理是空气从管道外侧流入管道内包容体,利用某种方式改变流向,在进行流体动力学处理和分离过程,最终形成反向气流分离区域,使流体进入预定的排放口,实现流动控制和改善流量的目的。

迷宫式流道可以有效地减小空气摩擦和流动阻力,提高流量,降低噪声,节约能源,应用于工业系统的排放和环保中。

二、快速制作迷宫式流道原型的工艺研究在快速制作迷宫式流道原型的过程中,采用的是一种精密的跳板框架,其制作方法如下:(1)跳板框架的布置:主要是需要根据跳板的规格进行合理的布置,首先必须安装合适的拐角、垂直和水平的跳板,使整个框架更加牢固稳定,确保管道流体密封性和强度,以保证最终迷宫式流道的建立。

(2)跳板框架的抛光:抛光是提高跳板框架表面光洁度、强度、平整度等性能的核心,其采用机械抛光工序,清除表面毛刺、凹凸等缺陷,实现管道表面有效粘接效果。

(3)粘接管道:安装跳板框架后,就可以开始对管道进行粘接,采用高强度抗冲击的管道粘接,以确保迷宫式流道系统的可靠性,提高系统的使用寿命。

(4)计算流量:通过计算流量系数,可以更好地确定管道系统的流量,弥补空气泵和空气涡轮机等动力装置的吸力不足,以改善整体流量的性能。

三、结论快速制作迷宫式流道原型的工艺,不但简单易行,而且操作步骤容易理解,可有效地降低制作成本,提高生产效率,使原型的制作过程更加高效。

此外,迷宫式流道也可以有效节约能源、降低噪声,是现代工业设备的有效补充。

设计流道的基本原则1.流线型设计:流道应该被设计成直线或曲线的形式,以最小化其长度和面积。

直线设计能够降低能源消耗,并提高物料和人员的流动效率。

曲线设计能够增加流道的容量和灵活性。

2.物料和人员分开:流道应该明确地区分物料和人员的通行区域。

人员通行区域应该与物料通行区域分开,并提供安全设施,如栏杆、指示标志等,以确保人员的安全。

3.流向合理:流道的流向应该与物料的流向和生产过程相匹配。

物料的流向应该是连续、平稳、无阻碍的,以确保生产效率。

同时,流道的流向应该考虑到人员的通行需求,以减少人员之间的冲突和碰撞。

4.通畅的通道宽度:流道通道的宽度应该足够容纳物料和人员的通行。

通道宽度的大小应该根据物料和人员的大小和数量进行设计,以确保通行的顺畅和安全。

5.合理的高度和距离:流道的高度和距离应该根据物料和人员的需求进行设计。

对于物料的运输和储存,应该提供足够的高度和距离以避免阻塞和交叉感染。

对于人员的通行,通道的高度和距离应该满足人员站立、行走和操作的需求,并保持人员的舒适和安全。

6.设备布局合理:流道中的设备应该合理布局,以最大限度地提高生产效率和人员的工作效率。

设备布局应该考虑到设备的功能和数量、物料和人员的流动方向等因素,以确保设备安全运行和生产的顺利进行。

7.安全第一:流道的设计应该注重安全性。

应该提供必要的安全设施,如防护栏、安全门、灭火器等,以确保人员的安全。

同时,应该对流道进行定期的检查和维护,以保证设备和结构的安全性。

8.可持续性设计:流道的设计应该考虑到环境的可持续性。

对于能源的使用应该采取节能措施,如合理利用自然光和通风等。

同时,应该考虑到废料的处理和回收利用,以减少对环境的污染。

9.弹性和适应性:流道的设计应该具有一定的弹性和适应性,以应对生产需求的变化和未来的扩展。

流道的设计应该具备可调整、可拆卸和可扩展的特性,以方便调整和改变。

10.用户友好:流道的设计应该考虑到用户的需求和体验。

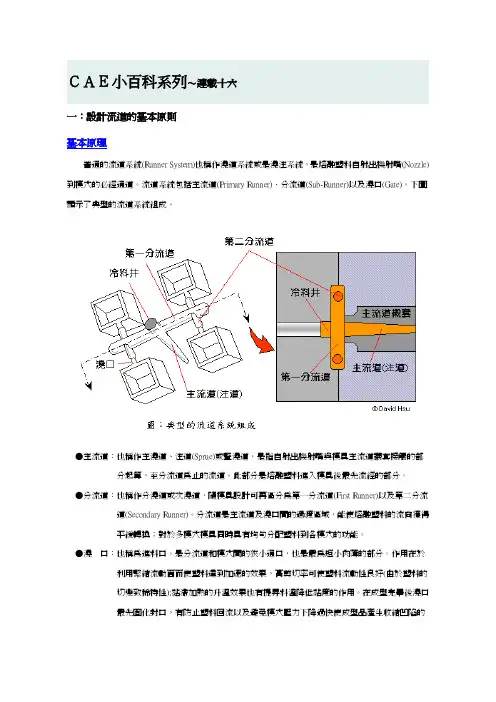

CAE小百科系列~連載十六一:設計流道的基本原則基本原理普通的流道系統(Runner System)也稱作澆道系統或是澆注系統,是熔融塑料自射出機射嘴(Nozzle)到模穴的必經通道。

流道系統包括主流道(Primary Runner)、分流道(Sub-Runner)以及澆口(Gate)。

下圖顯示了典型的流道系統組成。

●主流道:也稱作主澆道、注道(Sprue)或豎澆道,是指自射出機射嘴與模具主流道襯套接觸的部分起算,至分流道為止的流道。

此部分是熔融塑料進入模具後最先流經的部分。

●分流道:也稱作分澆道或次澆道,隨模具設計可再區分為第一分流道(First Runner)以及第二分流道(Secondary Runner)。

分流道是主流道及澆口間的過渡區域,能使熔融塑料的流向獲得平緩轉換;對於多模穴模具同時具有均勻分配塑料到各模穴的功能。

●澆 口:也稱為進料口。

是分流道和模穴間的狹小通口,也是最為短小肉薄的部分。

作用在於利用緊縮流動面而使塑料達到加速的效果,高剪切率可使塑料流動性良好(由於塑料的切變致稀特性);黏滯加熱的升溫效果也有提昇料溫降低黏度的作用。

在成型完畢後澆口最先固化封口,有防止塑料回流以及避免模穴壓力下降過快使成型品產生收縮凹陷的功能。

成型後則方便剪除以分離流道系統及塑件。

●冷料井:也稱作冷料穴。

目的在於儲存補集充填初始階段較冷的塑料波前,防止冷料直接進入模穴影響充填品質或堵塞澆口,冷料井通常設置在主流道末端,當分流道長度較長時,在末端也應開設冷料井。

設計基本原則模穴佈置(Cavity Layout)的考慮●盡量採用平衡式佈置(Balances Layout )。

●模穴佈置與澆口開設力求對稱,以防止模具受力不均產生偏載而發生撐模溢料的問題。

如圖2的設計就以對稱者較佳。

●模穴佈置儘可能緊湊以縮小模具尺寸。

如圖3(b)的設計就模具尺寸考量而言優於圖3(b)的設計。

流動導引的考慮●能順利地引導熔融塑料填滿模穴,不產生渦流,且能順利排氣。

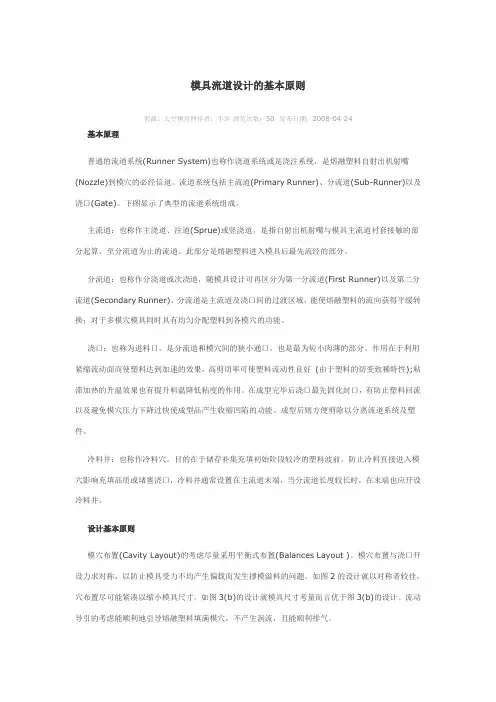

模具流道设计的基本原则来源:太空模具网作者:不详浏览次数:50 发布日期:2008-04-24 基本原理普通的流道系统(Runner System)也称作浇道系统或是浇注系统,是熔融塑料自射出机射嘴(Nozzle)到模穴的必经信道。

流道系统包括主流道(Primary Runner)、分流道(Sub-Runner)以及浇口(Gate)。

下图显示了典型的流道系统组成。

主流道:也称作主浇道、注道(Sprue)或竖浇道,是指自射出机射嘴与模具主流道衬套接触的部分起算,至分流道为止的流道。

此部分是熔融塑料进入模具后最先流经的部分。

分流道:也称作分浇道或次浇道,随模具设计可再区分为第一分流道(First Runner)以及第二分流道(Secondary Runner)。

分流道是主流道及浇口间的过渡区域,能使熔融塑料的流向获得平缓转换;对于多模穴模具同时具有均匀分配塑料到各模穴的功能。

浇口:也称为进料口。

是分流道和模穴间的狭小通口,也是最为短小肉薄的部分。

作用在于利用紧缩流动面而使塑料达到加速的效果,高剪切率可使塑料流动性良好(由于塑料的切变致稀特性);粘滞加热的升温效果也有提升料温降低粘度的作用。

在成型完毕后浇口最先固化封口,有防止塑料回流以及避免模穴压力下降过快使成型品产生收缩凹陷的功能。

成型后则方便剪除以分离流道系统及塑件。

冷料井:也称作冷料穴。

目的在于储存补集充填初始阶段较冷的塑料波前,防止冷料直接进入模穴影响充填品质或堵塞浇口,冷料井通常设置在主流道末端,当分流道长度较长时,在末端也应开设冷料井。

设计基本原则模穴布置(Cavity Layout)的考虑尽量采用平衡式布置(Balances Layout )。

模穴布置与浇口开设力求对称,以防止模具受力不均产生偏载而发生撑模溢料的问题。

如图2的设计就以对称者较佳,穴布置尽可能紧凑以缩小模具尺寸。

如图3(b)的设计就模具尺寸考量而言优于图3(b)的设计。

流动导引的考虑能顺利地引导熔融塑料填满模穴,不产生涡流,且能顺利排气。

冷流道工作原理今天来聊聊冷流道的工作原理,这可真是一个挺有趣的话题呢。

你有没有见过那种老式的灌溉系统?就是有一条条水渠,水就沿着这些渠道流到不同的农田里去,冷流道有点像这个。

其实,冷流道在注塑成型的世界里就像一个小小的交通枢纽。

冷流道的基本构成你得先知道。

它有主流道、分流道还有浇口这些部分。

主流道就像是主干道,从注塑机喷嘴接收滚烫的塑料熔体,然后呢,熔体再通过分流道这个像是分支小路一样的部分,朝着不同的方向分流过去,最终到达各个产品型腔对应的浇口那里。

浇口就像一个个小入口,控制着熔体进入型腔的速度和量。

有意思的是,冷流道系统能够保持料温的相对稳定。

这是为啥呢?打个比方吧,就好像我们平时喝热水的时候,用一个保温杯,外面虽然凉,但是里面热水的温度能维持一段时间。

冷流道的周围材料就像是保温杯的外壳一样,对里面流动的热熔体起到一种阻隔热量过快散发的作用。

不过呢,这个外壳并不是真的保温杯那样的物理阻隔,而是通过和周围环境进行一定程度的热交换来维持。

在实际的注塑生产中,冷流道有着巨大的应用价值。

比如说塑料玩具的制造,冷流道可以确保塑料精准地填充到模具里各个精细的部位,保证玩具的造型准确无误。

但是这里也有一些注意事项。

比如说,冷流道端口部分如果因为清理不及时,残留的塑料废料就可能会堵塞通道,就像咱们家水管的水垢一样,慢慢积累就会出问题。

老实说,我一开始也不明白冷流道里的分流道怎么就能把熔体分配得那么均匀。

后来查了资料又请教了行家才知道,这其中和流道的内径、长度还有粗糙度都有关系。

这里面有一个流体力学的理论在起作用,就是在一定的压力和流道特性下,流体就会按照一种可以计算和预估的方式流动。

说到这里,你可能会问,那冷流道有没有缺点呢?当然有啦,它需要更细致的保养和维护,而且对比热流道系统,在一些大规模注塑生产中效率可能不是那么高。

这就像是老式的灌溉系统虽然能用,但是在大规模浇灌大片农田的时候,就没有那种现代化的喷灌系统那么方便快速。

压铸模流道设计压铸模流道设计是压铸工艺中至关重要的一环。

它直接影响到铸件的质量和生产效率。

本文将介绍压铸模流道设计的基本原理和注意事项。

一、流道设计的基本原理流道是指将熔融金属从熔炉注入到模腔中的通道系统。

它的设计应考虑以下几个方面:1. 流道的形状和尺寸:流道的形状和尺寸应根据铸件的几何形状和尺寸来确定。

一般来说,流道的截面积应逐渐减小,以保证金属在注入过程中的流动速度和压力的稳定。

2. 流道的长度和角度:流道的长度和角度应尽量缩短和减小,以减少金属在流动过程中的阻力和能量损失。

同时,流道的角度应使金属能够顺利地进入模腔,避免产生气泡和杂质。

3. 流道的分布:流道的分布应合理,以保证金属能够均匀地填充整个模腔。

一般来说,流道应从压铸件的最厚部位开始,逐渐向最薄部位延伸。

二、流道设计的注意事项在进行流道设计时,还需要注意以下几个问题:1. 避免死角和急转弯:流道的设计应尽量避免出现死角和急转弯,以减少金属在流动过程中的阻力和涡流的产生。

2. 控制流速和压力:流道的设计应使金属在注入过程中的流速和压力保持稳定。

过高的流速和压力会导致金属的喷溅和气泡的产生,而过低的流速和压力则会导致金属的凝固和填充不完全。

3. 考虑冷却效果:流道的设计还应考虑到冷却效果。

合理的流道设计可以使金属在流动过程中得到充分的冷却,以避免铸件出现缩孔和热裂纹等缺陷。

4. 考虑模具的制造和维护:流道的设计还应考虑到模具的制造和维护的便利性。

合理的流道设计可以减少模具的制造成本和维护难度。

压铸模流道设计是压铸工艺中不可忽视的一环。

合理的流道设计可以提高铸件的质量和生产效率,降低生产成本。

因此,在进行压铸模流道设计时,应根据铸件的几何形状和尺寸,合理选择流道的形状、尺寸、长度和角度,并注意避免死角和急转弯,控制流速和压力,考虑冷却效果,以及考虑模具的制造和维护的便利性。

只有这样,才能设计出优秀的压铸模流道,保证铸件的质量和生产效率。

模具热流道工作原理模具热流道是一种热流动系统,用于注塑成型过程中的热流道。

通过热流道,熔融的塑料可直接通过模具进入模腔,无需经过冷却系统中的注塑机料筒和射嘴,从而实现快速、稳定和高效的注塑成型。

模具热流道的工作原理可以简单描述为以下几个步骤:1. 预热阶段:在注塑过程开始之前,热流道系统需要通过加热系统进行预热。

这一步骤的目的是使热流道系统中的热流体保持在一定的温度范围内,以确保塑料在注塑过程中能保持在适宜的熔融状态。

2. 塑料熔融:当注塑机的料筒中的塑料熔融并达到适宜的注塑温度后,塑料会通过注塑机的射嘴进入热流道系统。

射嘴的末端与热流道系统连接,使熔融的塑料能够进入热流道。

3. 热流道系统:热流道系统通常由热流道板、热流道喉、温控系统和冷却系统组成。

熔融塑料沿着热流道喉的通道进入模具腔腔。

热流道板和热流道喉的设计可以根据产品的尺寸和形状进行定制,以确保塑料能够均匀地流入模具腔腔。

4. 塑料填充:熔融的塑料通过热流道系统进入模具腔腔后,塑料开始填充模具腔腔中的空隙。

塑料充填过程中,它会沿着模具腔腔的表面形成所需的产品形状。

5. 塑料冷却:当模具腔腔中的塑料充填到位后,冷却系统开始起作用。

通过冷却系统中的冷却水或其他冷却介质,模具腔腔中的塑料开始迅速冷却和固化。

冷却时间通常是注塑过程中最重要的因素之一,它直接影响产品的质量和生产效率。

6. 产品脱模:当塑料完全冷却和固化后,模具打开,产品从模具中脱模。

这一步骤可以通过模具的开合机构实现,并且通常需要额外的机械装置或手动操作来帮助产品脱模。

以上描述了模具热流道的工作原理。

通过热流道系统,塑料注塑成型过程中的熔融塑料能够在模具中均匀地流动和冷却,从而得到高质量的注塑产品。

模具流道设计的基本原则普通的流道系统(Runner System)也称作浇道系统或是浇注系统,是熔融塑料自射出机射嘴(Nozzle)到模穴的必经信道。

流道系统包括主流道(Primary Runner)、分流道(Sub-Runner)以及浇口(Gate)。

下图显示了典型的流道系统组成。

●主流道:也称作主浇道、注道(Sprue)或竖浇道,是指自射出机射嘴与模具主流道衬套接触的部分起算,至分流道为止的流道。

此部分是熔融塑料进入模具后最先流经的部分。

●分流道:也称作分浇道或次浇道,随模具设计可再区分为第一分流道(First Runner)以及第二分流道(Secondary Runner)。

分流道是主流道及浇口间的过渡区域,能使熔融塑料的流向获得平缓转换;对于多模穴模具同时具有均匀分配塑料到各模穴的功能。

●浇口:也称为进料口。

是分流道和模穴间的狭小通口,也是最为短小肉薄的部分。

作用在于利用紧缩流动面而使塑料达到加速的效果,高剪切率可使塑料流动性良好(由于塑料的切变致稀特性);粘滞加热的升温效果也有提升料温降低粘度的作用。

在成型完毕后浇口最先固化封口,有防止塑料回流以及避免模穴压力下降过快使成型品产生收缩凹陷的功能。

成型后则方便剪除以分离流道系统及塑件。

●冷料井:也称作冷料穴。

目的在于储存补集充填初始阶段较冷的塑料波前,防止冷料直接进入模穴影响充填品质或堵塞浇口,冷料井通常设置在主流道末端,当分流道长度较长时,在末端也应开设冷料井。

设计基本原则模穴布置(Cavity Layout)的考虑●尽量采用平衡式布置(Balances Layout )。

●模穴布置与浇口开设力求对称,以防止模具受力不均产生偏载而发生撑模溢料的问题。

如图2的设计就以对称者较佳。

●模穴布置尽可能紧凑以缩小模具尺寸。

如图3(b)的设计就模具尺寸考量而言优于图3(b)的设计。

流动导引的考虑●能顺利地引导熔融塑料填满模穴,不产生涡流,且能顺利排气。

流道尺寸设计摘要:1.流道尺寸设计的重要性2.流道尺寸设计的基本原则3.流道尺寸设计的影响因素4.流道尺寸设计的具体方法5.流道尺寸设计的应用案例正文:一、流道尺寸设计的重要性流道尺寸设计是流体力学中的一个重要环节,它直接影响着流体在管道内的流动状态,进而影响到整个系统的工作效率和运行稳定性。

因此,合理的流道尺寸设计对于流体系统的性能优化至关重要。

二、流道尺寸设计的基本原则在进行流道尺寸设计时,需要遵循以下基本原则:1.保证流体流动的稳定性:避免出现流体涡流、湍流等现象,以免影响流体流动的稳定性。

2.最大限度地减少阻力:通过优化流道尺寸,降低流体在管道内的阻力,从而提高系统的工作效率。

3.考虑流体的性质:不同的流体具有不同的性质,如粘度、密度等,这些性质都会影响到流道尺寸的设计。

三、流道尺寸设计的影响因素在进行流道尺寸设计时,需要考虑以下影响因素:1.流体的性质:如上所述,不同的流体具有不同的性质,这些性质会影响到流道尺寸的设计。

2.系统的工作压力:工作压力会影响到流体在管道内的流动速度,进而影响到流道尺寸的设计。

3.系统的工作效率:工作效率是评价流体系统性能的重要指标,也是流道尺寸设计的重要参考依据。

四、流道尺寸设计的具体方法在进行流道尺寸设计时,可以采用以下具体方法:1.理论计算法:通过理论公式计算出流道尺寸,以满足设计要求。

2.实验测试法:通过实验测试,获取流体在管道内的流动状态,进而优化流道尺寸设计。

3.数值模拟法:利用计算机数值模拟技术,模拟流体在管道内的流动状态,以此指导流道尺寸设计。

五、流道尺寸设计的应用案例流道尺寸设计在众多领域都有应用,例如:1.工业管道设计:通过合理的流道尺寸设计,提高工业管道的传输效率,降低能耗。

2.水利工程设计:在水利工程中,通过流道尺寸设计,优化水流的流动状态,提高水利工程的运行效率。

3.航空航天领域:在航空航天领域,流道尺寸设计对于优化飞行器的空气动力学性能具有重要意义。

双向流道的工作原理

在双向流道中,流体可以同时从两个方向进入和流出。

这种双向传输的设计可以极大地提高流体的利用效率,减少能量浪费和物质损失。

双向流道的工作原理主要涉及流体的压力、流速、流量和阻力等参数。

当流体从一个方向进入时,其流动会产生一定的阻力,而另一个方向的流体也会对其产生反向阻力。

通过调节流体的压力和流速,可以控制双向流道中流体的流量和方向。

双向流道广泛应用于工业制造、水利工程、化工、交通运输等领域。

例如,在水利工程中,双向流道可以用于两侧的水位控制,以保证水流均衡和安全;在交通运输中,双向流道可以用于机场跑道的排水系统,以便快速将雨水排出跑道。

总的来说,双向流道的工作原理是基于流体动力学和液压学原理的,其双向传输的设计可以提高流体利用效率,具有广泛的应用前景。

- 1 -。

流道设计基本原理

普通的流道系统(Runner System)也称作浇道系统或是浇注系统,是熔融塑料自射出机射嘴(Nozzle)到模穴的必经通道。

流道系统包括主流道(Primary Runner)、分流道(Sub-Runner)以及浇口(Gate)。

下图显示了典型的流道系统组成。

●主流道:也称作主浇道、注道(Sprue)或竖浇道,是指自射出机射嘴与模具主流道衬套接触的部分起算,至分流道为止的流道。

此部分是熔融塑料进入模具后最先流经的部分。

●分流道:也称作分浇道或次浇道,随模具设计可再区分为第一分流道(First Runner)以及第二分流道(Secondary Runner)。

分流道是主流道及浇口间的过渡区域,能使熔融塑料的流向获得平缓转换;对于多模穴模具同时具有均匀分配塑料到各模穴的功能。

●浇口:也称为进料口。

是分流道和模穴间的狭小通口,也是最为短小肉薄的部分。

作用在于利用紧缩流动面而使塑料达到加速的效果,高剪切率可使塑料流动性良好(由于塑料的切变致稀特性);黏滞加热的升温效果也有提升料温降低黏度的作用。

在成型完毕后浇口最先固化封口,有防止塑料回流以及避免模穴压力下降过快使成型品产生收缩凹陷的功能。

成型后则方便剪除以分离流道系统及塑件。

●冷料井:也称作冷料穴。

目的在于储存补集充填初始阶段较冷的塑料波前,防止冷料直接进入模穴影响充填质量或堵塞浇口,冷料井通常设置在主流道末端,当分流道长度较长时,在末端也应开设冷料井。

流道设计基本原则

模穴布置(Cavity Layout)的考虑

●尽量采用平衡式布置(Balances Layout )。

●模穴布置与浇口开设力求对称,以防止模具受力不均产生偏载而发生撑模溢料的问题。

如图2的

设计就以对称者较佳。

●模穴布置尽可能紧凑以缩小模具尺寸。

如图3(b)的设计就模具尺寸考虑而言优于图3(b)的设计。

流动导引的考虑

●能顺利地引导熔融塑料填满模穴,不产生涡流,且能顺利排气。

●尽量避免塑料熔胶正面冲击直径较小的型芯和金属嵌件,以防止型芯位移(Core Shift)或变形。

热量散失及压力降的考虑

●热量损耗及压力降越小越好。

●流程要短。

●流道截面积要够大。

●尽量避免流道弯折及突然改变流向(以圆弧角改变方向)。

●流道加工时表面粗糙度要低。

●多点进浇可以降低压力降及所需射压,但会有缝合线问题。

流动平衡的考虑

●一模多穴(Multi-Cavity)充填时,流道要平衡,尽量使塑料同时填满每一个模穴,以保证各模穴

成型品的质量一致性。

●分流道尽量采用自然平衡式的布置方式(Naturally-Balanced Layout)。

●无法自然平衡时采用人工平衡法平衡流道。

废料的考虑

●在可顺利充填同时不影响流动及压力损耗的前提下,减小流道体积(长度或截面积大小)以减少

流道废料产生及回收费用。

冷料的考虑

●在流道系统上设计适当的冷料井(Cold Slug Well)、溢料槽以补集充填初始阶段较冷的塑料波前,防止冷料直接进入模穴影响充填质量。

排气的考虑

●应顺利导引塑料填满模穴,并使模穴内空气得以顺利逃逸,以避免包封烧焦的问题。

成形品质量的考虑

●避免发生短射、毛边、包封、缝合线、流痕、喷流、残余应力、翘曲变形、模仁偏移等问题。

●流道系统流程较长或是多点进浇(Multiple Gating)时,由于流动不平衡、保压不足或是不均匀收缩所导致的成品翘曲变形问题应加以防止。

●产品外观性质良好,去除修整浇口方便,浇口痕(Gate Mark)无损于塑件外观以及应用。

生产效率的考虑

●尽可能减少所需的后加工,使成形周期缩短,提高生产效率。

顶出点的考虑

●需考虑适当的顶出位置以避免成形品脱模变形。

使用塑料的考虑

●黏度较高或L/t比较短的塑料避免使用过长或过小尺寸的流道。