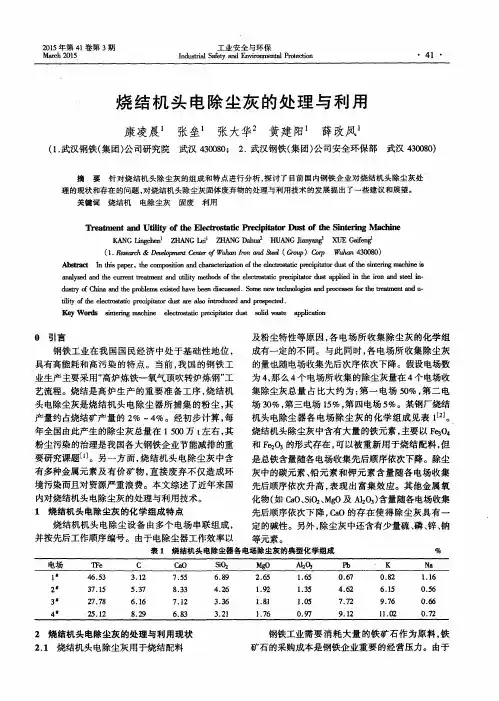

均流式电除尘技术在烧结机机头除尘应用

- 格式:doc

- 大小:2.21 MB

- 文档页数:8

烧结机头电除尘灰烧结机头电除尘灰(以下简称烧结灰)是铁矿石烧结过程中,通过烧结机头烟气电除尘器所扑集的粉尘,其铁、钾、铅、碳含量较高,主要化学成分为Fe2O3、Fe3O4、CaO、C、SiO2、KCl、NaCl、PbCl2等,烧结电除尘灰产量约占烧结矿产量的2%~4%,全国每年由此所产生的除尘灰高达1500万吨左右。

烧结机头电除尘器所扑集的粉尘中Cl、K、Na、S、F、Pb等化合物的平均组成占到了除尘灰总量的48%,其中K、Pb的平均含量(以K2O和PbO计)分别达到6%~10%和4%~6%左右,总铁TFe平均含量达到33%以上,碳平均含量在6%~9%左右,粉尘平均粒度约35μm~40μm。

国内外研究现状:(1)首钢在迁钢循环经济工业园区规划设计中,设计了三条含铁尘泥加工处理的工艺路线,即:“多种尘泥均质化造粒回用烧结工艺”、“OG泥与氧化铁皮造块回用转炉造渣工艺”和“高含锌与高含钾、钠的尘泥脱锌、脱钾、脱钠工艺”.(2)宝钢、武钢、鞍钢、湘钢、邯钢等单位相继开发了“浮选-磁选”或“重选-磁选-浮选”联合流程从瓦斯泥中回收利用金属铁的工艺。

(3)韶钢成功开发了“火法富集-湿法处理”回收利用瓦斯泥中氧化锌的无害化工艺,并建立了一套完整的活性氧化锌生产线。

(4)柳钢开发了“火法富集-湿法提取”的瓦斯泥处理工艺,用于制备超细碳酸锌,也获得了较好的经济、社会和环境效益。

(5)攀钢采用硫酸浸出富集法从瓦斯泥中回收活性氧化锌,全程实收率达到79.1%,且回收的活性氧化锌质量达到了化工部部颁标准。

(6)提出了采用“弱磁→强磁”两级梯度磁选方法回收含铁粉尘中的铁原料。

通过磁选选铁,使尾矿中的铅、锌等重金属得到富集和回收利用,但该专利未提到锌、铅的具体提取方法。

(7)国外目前处理含铁尘泥的典型技术有[1]:①含铁尘泥冷固结造块回用高炉炼铁技术;②转底炉处理高锌含铁尘泥技术;③熔融还原法处理含铁尘泥技术。

其中:含铁尘泥冷固结造块回用高炉炼铁技术能缩短尘泥回用钢铁冶炼系统的流程,具有一定的优越性,但因法需要水泥等粘结剂量大、堆放场地量大、能耗高、炉渣量大等使得成本较高,高炉生产效率较低;转底炉和熔融还原技术具有较为彻底的除杂和回收金属铁资源功能、资源综合利用率高、处理量达、环境污染小等优点,但投资较高,生产成本居高不下,难以在短时间内推广应用。

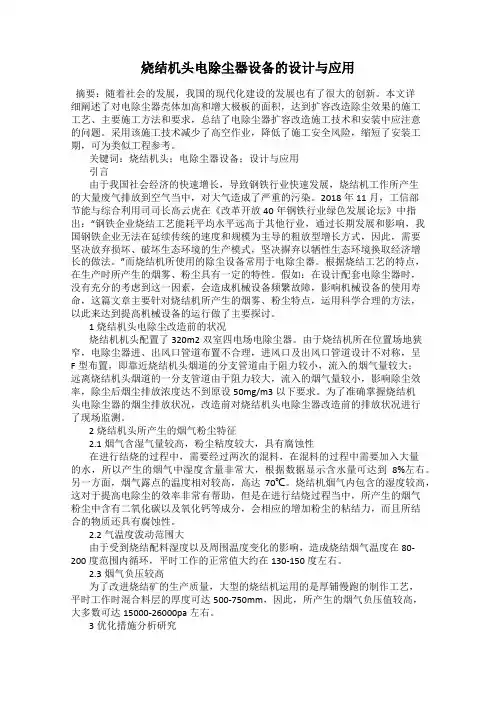

烧结机头电除尘器设备的设计与应用摘要:随着社会的发展,我国的现代化建设的发展也有了很大的创新。

本文详细阐述了对电除尘器壳体加高和增大极板的面积,达到扩容改造除尘效果的施工工艺、主要施工方法和要求,总结了电除尘器扩容改造施工技术和安装中应注意的问题。

采用该施工技术减少了高空作业,降低了施工安全风险,缩短了安装工期,可为类似工程参考。

关键词:烧结机头;电除尘器设备;设计与应用引言由于我国社会经济的快速增长,导致钢铁行业快速发展,烧结机工作所产生的大量废气排放到空气当中,对大气造成了严重的污染。

2018年11月,工信部节能与综合利用司司长高云虎在《改革开放40年钢铁行业绿色发展论坛》中指出:“钢铁企业烧结工艺能耗平均水平远高于其他行业,通过长期发展和影响,我国钢铁企业无法在延续传统的速度和规模为主导的粗放型增长方式,因此,需要坚决放弃损坏、破坏生态环境的生产模式,坚决摒弃以牺性生态环境换取经济增长的做法。

”而烧结机所使用的除尘设备常用于电除尘器。

根据烧结工艺的特点,在生产时所产生的烟雾、粉尘具有一定的特性。

假如:在设计配套电除尘器时,没有充分的考虑到这一因素,会造成机械设备频繁故障,影响机械设备的使用寿命,这篇文章主要针对烧结机所产生的烟雾、粉尘特点,运用科学合理的方法,以此来达到提高机械设备的运行做了主要探讨。

1烧结机头电除尘改造前的状况烧结机机头配置了320m2双室四电场电除尘器。

由于烧结机所在位置场地狭窄,电除尘器进、出风口管道布置不合理,进风口及出风口管道设计不对称,呈F型布置,即靠近烧结机头烟道的分支管道由于阻力较小,流入的烟气量较大;远离烧结机头烟道的一分支管道由于阻力较大,流入的烟气量较小,影响除尘效率,除尘后烟尘排放浓度达不到原设50mg/m3以下要求。

为了准确掌握烧结机头电除尘器的烟尘排放状况,改造前对烧结机头电除尘器改造前的排放状况进行了现场监测。

2烧结机头所产生的烟气粉尘特征2.1烟气含湿气量较高,粉尘粘度较大,具有腐蚀性在进行结烧的过程中,需要经过两次的混料,在混料的过程中需要加入大量的水,所以产生的烟气中湿度含量非常大,根据数据显示含水量可达到8%左右。

智库时代科技前沿据统计,全国现有烧结机1200台(套)左右,而烧结仍是钢铁环保的“重灾区”。

随着GB28662-2012《钢铁烧结、球团工业大气污染物排放标准》要求颗粒物的排放浓度限值为50mg/m3,特别排放限值为40mg/ m3的实施,预计未来10年,冶金行业对除尘装备的需求价值约为50亿元/年。

移动电极式电除尘技术是高效除尘新技术,适合应用于烧结机机头,可实现20mg/m3甚至40mg/m3以下排放,该技术在国外己有数十年成功运行经验,尤其适合于烧结机机头除尘,是2000年欧盟委员会推荐的烧结机除尘的最佳可行技术(BAT)之一。

国内从2008年开始应用于燃煤电厂,己有50多台的投运业绩,国内的烧结机机头除尘仍没有应用。

MEEP技术可为国内烧结机机头除尘提供新出路,具有非常好的经济潜力和社会效益。

一、电除尘器与工作原理电除尘器是利用电场的作用清除气体中固体或液体粒子的除尘装置。

电除尘器的放电极(又称电晕极)和收尘极(又称集尘极)接于高压直流电源,当含尘气体通过两极问非均匀电场时,在放电极周围强电场作用下,气体首先被电离,并使粉尘粒子荷电,荷电后的粉尘粒子在电场力的作用下移向集尘极,从而达到除尘目的。

与其他除尘器的根本区别在于,分离力直接作用在粒子上,而不是作用在整个气流上。

具有耗能小(压力损失一般为200~500MPa)、除尘效率高(高于99%)、烟气处理量大(可处理500℃以下的高温、高湿烟气)以及自动化程度高等的特点[1]。

电除尘器的除尘原理包括气体电离、粒子荷电、粒子沉降、粒子清除四个过程:(1)气体电离。

气体一般是中性的,但当气体分子获得一定的能量时,就会分离成大量的自由电子和正离子,使气体成为导电体。

这种使气体具有导电性能的过程成为气体的电离。

电除尘器是在电晕极和集尘极之间施加直流高电压,采用非匀强电场,使放电极发生电晕放电,产生大量的自由电子和正离子。

(2)粒子荷电。

一般此时,正离子被电晕极吸引失去电荷,自由电子和随即形成的负离子受电场力的驱使向集尘极移动,并充满到两极间的绝大部分空间。

120平烧结机机头电除尘技术方案(文档可以直接使用,也可根据实际需要修改使用,可编辑欢迎下载)烧结机配套120平米静电除尘器静电除尘设备主要性能参数表1、投标设备报告(一)投标设备技术规范1、电除尘器技术要求1.1、烟气参数1.1.1、电除尘器最处理烟气量:300000m3/h;1.1.2、除尘器正常运行温度:工作温度120℃;最大温度250℃1.1.3、最大含尘量:10g/Nm31.1.4、除尘器本体承受压力:≤16000Pa1.1.5、排放浓度:50mg/Nm31.2、120m2电除尘器主要技术参数1.2.1、电除尘器类型:板卧双室四电场1.2.2、单条配备除尘器数量:一台1.2.3、总集尘面积:8530m21.2.4、烟气实际流通面积:120 m21.2.5、设计工况烟气流速:0.7 m/s1.2.6、阳极板有效高度:13.3m1.2.7、单个电场长度:4m1.2.8、电除尘器有效长度:16m1.2.9、电场有效宽度: 9m1.2.10、同极间距:450mm1.2.11、通道个数:23个1.2.12、阳极板型式:480C型1.2.13、阴极线型式: BS,RS芒刺线。

1.2.14、阳极振打方式:旋臂锤1.2.15、阴极振打方式:旋臂锤1.2.16、除尘器工作压力:负压状态1.2.17、高压直流电源:见电气专业技术要求1.2.18、电除尘器压力损失: < 300Pa1.2.19、漏风率;≤3%1.2.20、气流分布均匀性达到(ZBJ88001.4-88)要求。

1.2.21、出口浓度≤50 mg/Nm3。

1.2.22、除尘效率98.4%。

1.2.23、设备总重:400吨1.3、成套供货范围本体前至进口烟箱法兰,后至出口烟箱法兰,上至电除尘器顶部盖板,下至电除尘器灰斗法兰和电除尘器支座底面,包括:支座、壳体、进口分布板、出口槽形板、灰斗及灰斗阻流板、阴阳极系统、走台、梯子、栏杆及其电瓷件、连接件、配套机电件。

烧结机头、机尾除尘方案1. 机头静电除尘器烧结过程由原料准备、混合料及烧结等主要系统组成。

烧结过程的主要原料有1、精矿粉、高炉灰、轧钢皮、铁屑等组成的含铁原料;2、锰铁及富锰渣;3、由蛇纹石、白云石、生石灰、钢渣、膨润土等组成的熔剂及粘结剂;4、由无烟煤、焦炭等组成的固体燃料;5、由焦炉煤气、高炉煤气等组成的气体燃料。

1.1. 烧结过程中产生的粉尘性质分析烧结过程中产生大量的有害粉尘。

这些粉尘中有一部分粉尘是比电阻较小或比电阻较高的。

比电阻较低与较高的粉尘对静电除尘不利。

比电阻较低的粉尘,如Ω•㎝以下的粉尘易带电荷也易失电荷,当粉尘吸附到阳极板或阴极线后,其厚度达到一定程度以后被吸附的粉尘吸附力较低,容易由电场风速带走;比电阻较高的的粉尘不易带电荷,这样的粉尘只能用增高电场强度来激化粉尘颗粒,或增湿的方法使其吸附在阳极板或阴极线上,这样的过程需要一定的时间。

静电除尘最适合的粉尘颗粒的比电阻为~Ω•㎝的粉尘。

下面具体分析烧结过程中的原料的比电阻:固体燃料中焦炭在炼焦中残留的粉尘其比电阻在150℃时为2.5×Ω•㎝;熔剂中白云石粉尘在150℃时比电阻为4×Ω•㎝;石灰粉尘在150℃时比电阻为(4.04~8.6)×Ω•㎝;粘结剂中的膨润土在140℃时比电阻为2×Ω•㎝;1.2. 除尘方案与措施如上烧结过程中一些粉尘性质分析中得知,若用静电方式来收集比电阻较低的粉尘较困难。

可以用增强电场强度,降低电场风速来加长粉尘在电场中的停留时间。

这样既能使比电阻较低的粉尘不被电场风速带走,也能使比电阻较高的粉尘有充分激化的时间。

其措施是采用中宽间距的电场,采用72kV的电压,电场风速小于1m/s,粉尘在电场中停留时间大于12.5s。

1.3. 45m²烧结机机头65m²静电除尘器技术参数处理烟气量:210000m³/h进口粉尘浓度:5g/m³出口粉尘浓度:≤50mg/m³除尘效率:≥99%烟气负压:-20000Pa电场风速:0.897m/s电场流通面积:65m²除尘器结构型式:单室三电场粉尘驱进速度:0.06m/s同极距:400㎜通道数:17通道电场有效宽度: 6.8m电场有效高度:9.7m电场有效长度:12m集尘极总面积:3896m²供电设备:0.6A/72kV供电设备台数:3台阳极振打型式:侧部传动,侧部挠臂锤回转振打阴极线振打型式:顶部垂直传动,侧部挠臂锤回转振打阳极板厚度: 1.5㎜阳极板型式:480C型阳极板材质:SPCC阴极线厚度:0.5㎜阴极线型式:新型BRS芒刺线灰斗排数:单排设备钢构件总重量:185t1.4. 电除尘器主要结构的性能保证和技术特点1.4.1. 支座电除尘器的支座部分由一个固定支座,四个单向活动支座和三个多向活动支座组成。

《湿式电除尘技术在钢铁烧结中的应用及评价分析》篇一一、引言随着工业技术的不断发展,钢铁烧结过程中的烟气治理成为了环境保护的重要课题。

湿式电除尘技术作为一种高效、环保的烟气治理技术,在钢铁烧结领域得到了广泛应用。

本文将详细介绍湿式电除尘技术在钢铁烧结中的应用,并对其效果进行评价分析。

二、湿式电除尘技术概述湿式电除尘技术是一种利用喷淋水和电场力共同作用,对烟气中的颗粒物和气态污染物进行高效去除的烟气治理技术。

该技术具有除尘效率高、对细微颗粒物捕集效果好、对气态污染物去除能力强等优点。

三、湿式电除尘技术在钢铁烧结中的应用在钢铁烧结过程中,烟气中的颗粒物和气态污染物会对环境造成严重影响。

湿式电除尘技术在该领域的应用,主要是通过在电场中喷淋水雾,使烟气中的颗粒物与水雾发生碰撞、凝聚、沉降,从而达到除尘的目的。

同时,湿式电除尘技术还能有效去除烟气中的二氧化硫、氮氧化物等气态污染物。

四、湿式电除尘技术的应用效果评价1. 除尘效率高:湿式电除尘技术对颗粒物的去除效果显著,能有效地降低烟尘排放浓度,达到国家排放标准。

2. 去除气态污染物能力强:除了颗粒物外,湿式电除尘技术还能有效去除烟气中的二氧化硫、氮氧化物等气态污染物,进一步减少了对环境的污染。

3. 运行稳定:湿式电除尘技术具有较好的运行稳定性,受烟气成分、温度、湿度等因素的影响较小。

4. 维护成本低:湿式电除尘技术的设备结构简单,维护成本较低,便于日常维护和检修。

五、评价分析湿式电除尘技术在钢铁烧结中的应用,对于改善烟气排放质量、保护环境具有重要意义。

其高效率的除尘效果和强大的气态污染物去除能力,使得烟气排放浓度得到有效降低,达到了国家排放标准。

此外,该技术还具有运行稳定、维护成本低等优点,为钢铁企业的可持续发展提供了有力支持。

然而,湿式电除尘技术在实际应用中也存在一些不足之处。

例如,喷淋水雾可能带来二次污染问题,需要进一步优化水处理系统,确保废水达标排放。

烧结机头电除尘节能提效措施的应用摘要节能减排是钢铁行业的一项难点工作,为适应当前的环保要求,烧结机头除尘器大部分采用四电场及以上形式,电除尘的工作主要依靠高压供电使气固分离,因此是钢厂的耗能大户,本文在简要分析电除尘器节能提效潜力的基础上,采用更换高频高压设备、改造振打传动箱形式、优化振打工作方式及卸灰系统加装密封阀来提高除尘效率以满足国家环保标准要求又达到节能减排的效果。

关键词电除尘;高频高压;效率;节能减排0 引言随着国家环保要求越来越严,节能减排是钢铁行业的一项难点工作,钢铁行业的烧结机头全部采用电除尘且电除尘器能耗高,电除尘如何提高效率来满足目前环保要求又能降低能耗是环保专业人士的一项攻关课题,新兴铸管股份有限公司经过考察与研究采用了龙净环保公司的高频高压整流设备、同时改进了振打传动箱结构形式、优化振打工作方式、改进了放灰系统的密封,既提高了除尘器效率又达到节能率30%以上。

1 电除尘器工作原理电除尘器是利用直流高压电源产生的强电场使气体电离,产生电晕放电,进而使悬浮尘粒荷电并在电场力的作用下,将悬浮尘粒从气体中分离出来并加以捕集的除尘装置。

电除尘器因具有净化效率高,阻力损失小、处理烟气量大、自动化程度高等特点,在钢铁企业的烧结机头得到了广泛应用。

2 电除尘技术参数及主要用电功率1)型号:BY300/2-4 两台;2)处理风量:1680000m3/h;3)有效截面积:300㎡卧式双室四电场静电除尘器;4)电场风速:0.865m/s;5)设备本体阻力:<300Pa;6)同极间距:450mm。

设备名称规格等级数量单台功率设备总功率静电除尘器300㎡卧式双室四电场 2高压电源 1.0A/80KV(380V)16 115kV A 1840kV A振打电机380V 32 0.4kW 19.2kW加热器 380V 48 1.5kW 72kW表1 电除尘主要用电情况3 电除尘节能提效分析3.1电除尘提高效率分析影响电除尘器性能的因素很多,大体归纳为以下三个方面:1)烟尘(气)性质;2)设备状况:电除尘器的极配形式;电场划分情况;振打清灰方式及振打制度;气流分布均匀程度;电气控制特性等;3)操作条件。

电除尘器在烧结机头的应用及特点摘要烧结机头电除尘排放问题,已成为国内难题。

本文通过对烧结机头的特点和烧结用料的成分的分析,探讨了机头电除尘器在应用中应注意的几个问题,并采取相应的措施,以满足排放标准、烧结工艺要求,最终达到净化烟气的目的,从而保护人类赖以生存的环境。

关键词烧结机头外矿高负压二次扬尘1、前言近年来,随着钢铁工业大发展,大量国外铁矿粉的涌入,烧结机头电除尘排放超标越来越严重,表现出电场运转低,电极积灰严重等现象。

随着高碱度烧结工艺的广泛应用,烧结机容量的加大,烧结料层的不断加厚,机头电除尘器的烟气、烟尘成分、高负压操作也变得更加复杂,对除尘器收尘非常不利,这给机头电除尘器设计带来许多困难。

本文针对烧结工艺的变化及实际使用中的问题,做出了相应的改进和提高。

2、分析排放超标的原因2.1国内烧结用料分析2.1.1国内各大钢铁公司烧结厂采用的烧结原料除部分采用国产矿外,大多数厂家不同程度地采用外矿,如:澳大利亚矿、巴西矿、南非矿、印度矿等。

2.1.2由于外矿从产地经过海上运输到国内各码头,浸入了部分海水。

因此,除了自身含的K2O、Na2O外,还增加了海水中的NaCL、MgCL2等成分。

2.1.3机头电除尘器处理的烧结粉尘的成分、比电阻、堆积比重存在着很大的差异。

即使相同规格的烧结机,也会因为烧结矿的产地、烧结工艺不同而采用不同截面、电场数不同的电除尘器。

2.1.4浸入部分海水的烧结矿在烧结过程中额外增加了K2O、Na2O的含量,而且在后面电场中的含量更高。

粉尘的规程密度小于0.3t/m3;粉尘荷电困难;在极板上吸附后不易振打清灰,脱落后不易沉降,造成很大的二次飞扬,达不到设计的排放要求。

表1进口矿粉化学成分表2.2 电场风速过高电场风速是电除尘器的一个很重要的参数,我们认为,电场风速应和烟尘容重有关。

计算公式为:V=Q/F 式中:Q—烟气量;F-电除尘器断面积。

目前一般烟气除尘器电场风速都在0.6-1.5m/s之间,从多依奇公式可以看到,电场风速与收尘效率无关,但对于确定的收尘板面积而言,过高的电场风速,不仅使电场长度增长,使电除尘器整体显得细长,占地面积增大,而且会引起粉尘的二次飞扬,降低除尘效率。

第27卷第2期2017年4月安黴冶金科技职业学院学报Journal of Anhui Vocational College of Metallurgy and TechnologyVol.27.No.2Apr. 2017马钢300m2烧结机头电除尘提标改造应用曹超,程黄根,宋磊(马钢公司能源环保部安徽马鞍山 243000)手商要:针对烧结机头老旧的三电场电除尘,采用电源改造和安装静电滤槽的组合方案,结合本体改造,解决了烧结机头 电除尘难以稳定排放达标的行业难题。

关键词 :烧结;烟尘;电除尘器中图分类号:T F 321.9文献标识码:B文章编号=1672 -9994(2017)02 -0039 -04多年来,国内机头电除尘器普遍存在粉尘超标 排放、治理难度大的问题。

《钢铁烧结、球团工业 大气污染物排放标准》(G B 28662 - 2012)要求烧结 机球团焙烧设备颗粒物排放限值50 mg /m 3,使现 有的新老电除尘器中绝大多数难以达到新的烟尘 允许排放标准,特别是三电场除尘器,出口排放浓 度在100 mg /m 3左右,离标准值相差甚远。

马鞍山钢铁股份有限公司第二炼铁厂1#烧结 机(300 m 2)机头电除尘器于1991年4月由冶金工 业部马鞍山钢铁设计研究院设计,1992年底投产, 除尘设备配189 r f 三电场电除尘器,按照国家粉尘 排放标准80 mg /N m 3设计;2012年进行了扩容,除 尘设备在原一电场前增加了一个沉降室,变成了沉 降室+189x 3电场电除尘。

近年来,由于烧结机 产能增加使得烟气量明显增大;烧结矿和烧结工艺 的变化也致使烟气品质波动频繁,逐渐恶化;同时 除尘设备技术落后且老化,除尘器内的电场烟气流 速较高,已无法满足新标准的排放要求。

取样监测 显示电除尘器出口实际烟尘排放浓度近1〇〇 mg /Nm 3; 肉眼观察烟囱出口能清楚看到排放物外逸1改造前电除尘状况11电除尘技术参数原除尘系统设备是一台沉降室+ 189 m 2双室3电场除尘器,其主要原始设计技术参数见表1:收稿日期:2017 -04 -13作者简介:曹超(1982 -),男,马钢公司能源环保部,工程师。

均流式电除尘技术在烧结机机头除尘应用

电力、钢铁等行业的工业烟气的排放是我国大气第一大污染源,减排压力巨大,除尘器是整个工业烟气超净治理的工艺路线中“龙头”。

大型烧结机烟尘比电阻高、颗粒细、粒径小、粘度大等,是目前电除尘技术亟待解决的挑战和难题。

针对上述问题,北京力博明科技发展有限公司联合国内高校,另辟蹊径,从“板极配合”角度对电除尘器内部流场及电场进行设计和优化,突破静电除尘器除尘效率低的瓶颈,研发出“均流式静电除尘器”技术。

该技术采用计算机模拟联合智能优化算法进行方案设计,确定导流和扰流部件几何形状和在电场内的排布方式、电除尘器入口气流分布板的气流分布方案,从而延长受尘时间,提高有效利用除尘面积,增大粉尘颗粒受力和团聚吸附,显著提高静电除尘效率。

均流静电除尘技术在具备优异除尘性能的同时,在经济性上也极具竞争优势,与传统电除尘器改造比,改造方案成本可降低约20%。

目前均流式电除尘器技术已在1家电厂和10余家钢厂得到应用。

均流静电除尘器产业化项目显著提高了我国电除尘器技术水平,为我国工业烟气污染治理提供了新的解决方案。

关键词:均流式电除尘技术;烧结机烟气;电除尘器

1 除尘背景

在电力行业实现超低排放改造后,钢铁行业的超低排放已迫在眉睫。

环保部发布的《关于推进实施钢铁行业超低排放的意见》提出:到2020年底前,重点区域钢铁企业超低排放改造取得明显进展,力争60%左右的产能完成改造,有序推进其他地区钢铁企业超低排放改造工作;到2025年底前,重点区域钢铁企业低排放改造基本完成,全国力争80%以上产能完成改造。

除尘器是整个工业烟气超净治理的工艺路线中“龙头”,对后续脱硫和脱硝影响巨大。

烧结机头烟尘比电阻高、颗粒细、粒径小、粘度大等,是目前电除尘技术面临的挑战和难题。

2 烧结机机头除尘难点

由于受到生产工艺条件的限制,大型烧结机烟尘比电阻高、阵发性负荷、烟气成分复杂,造成部分电除尘器排放不达标,尤其是烧结机机头的粉尘比电阻高、

颗粒细、粒径小、粘度大,是电除尘技术难点,也成为选型设计首要考虑的因素。

烧结机机头烟尘特性见表1。

表1 烧结机机头烟尘特性

通过以上数据分析,烧结机机头粉尘难处理的原因有以下几点:

(1)烧结机负压大,设备漏风率高,一大部分空气未通过烧结料层,使烧结烟气量大大增加;

(2)粉尘粒径细;

(3)粉尘比电阻高;

(4)粉尘含水分大;

(5)粉尘轻,粘性大,呈棉絮状,清灰困难。

3 均流式电除尘技术在烧结机头除尘上的优势

常规静电除尘器在烧结机头除尘中应用较多,但同时也存在一些不可避免的技术难点:

(1)高比电阻、微细粉尘难收集;

(2)烧结机头粉尘粘性大,清灰困难以及清灰带来的二次扬尘问题;

图1静电除尘器多维-多尺度-多物理场仿真建模北京力博明科技有限公司攻克了常规静电除尘器存在的技术难点,发明出高效、稳定拥有独立知识产权的均流式电除尘技术(专利号:ZL 201510155007.5)。

如图1所示,该技术源于该公司在计算流体力学(CFD)方面的技术优势,借助大型超级计算中心,辅助先进的优化算法,在电除尘提效优化模式上,对现有电除尘器电场和流场进行优化仿真,提出了最优的阳极板结构和板极间配合模式,使得电除尘性能得到大幅度提升。

3.1解决高比电阻、微细粉尘难收集的问题

(1)更换阳极板,扩大比电阻粉尘的最佳适宜范围

将常规电除尘器中的阳极板换为北京力博明自主研发并获得专利的新型均流式阳极板,一体化通透式阳极板(见图2),该阳极板不仅表面积大,对粉尘的捕捉、吸附和除尘的效率均有极大提高,有效收尘面积为传统极板的1.3倍,并且受粉尘比电阻影响小,烟气流通性也有所改善。

图2 通透型阳极极板

图3粉尘颗粒受力及趋近速度

如图3所示,通过流场优化,利用F1将粉尘颗粒驱动到阳极板表面附近,增加颗粒碰撞阳极板的概率,也降低颗粒运动过程的粘性耗散,具有更高的撞击速度(U2>>U1)。

增加各种扰流部件(以压降最小为优化目标),延长颗粒在本体内的停留时间和行走路径,增大荷电概率和被铺集的概率。

(2)设置卡门涡街装置实现高比电阻、微细粉尘颗粒聚合

图4 均流式除尘器卡门涡街效应

如图4所示,电场内设置卡门涡街装置,荷电颗粒通过该装置时,对动压、静压进行优化分布,使含粉尘气体能充分流经阳极板,同时使烟气在经过挡板后产生卡门涡街,卡门涡街形成的湍流使这些微细粉尘颗粒聚合成较大粉尘颗粒,继而被捕集。

3.2 解决烧结烟气粉尘粘性大,清灰困难的问题

北京力博明从以下几个方面对解决烧结烟尘的清灰困难问题做了优化设计:(1)阴阳极振打结构:阳极采用顶部和底部侧面传动绕臂式振打,阴极采用双层侧部振打,这样的振打结构振打力度较强,容易满足清灰需要(见图5-6);

(2)辅助振打:根据项目情况辅助使用声波清灰或脉冲清灰,配合一体化通透式阳极板,改善清灰效果;

(3)进行清灰振打实验,抑制二次扬尘:考虑到烧结机头电除尘器几个末电场的粉尘既细又轻,为尽量保证粉尘呈层饼状落下又要尽量避免二次飞扬,北京力博明进行了清灰振打实验,在调试、控制时末电场的振打频率通过微机控制可调到更科学合理的数值。

4 应用案例

北京力博明成功改造的几个案例(见表1),现均已正常运行,运行二次电压为:45 kV-60 kV,运行二次电流为:300-800 mA。

以南阳市汉冶特钢265m2烧结机机头电除尘技术改造为例,该烧结机配套

2*260m2的电除尘器,改造前烧结机配套的1#电除尘器不能正常工作,排放严重超标(见图7-图8)。

应用户要求,且排放达到国家标准,改造完成后保证电除尘器出口排放浓度<30 mg/Nm3。

基本工艺数据如下:入口烟气,870000 m3/h;入口烟气温度,120-150℃;入口烟气负压,-18000 Pa。

本次电除尘器改造主要基于三点:

1)烟道入口做气流模拟试验,根据试验结果调整更换气流分布板,使得烟气均匀地流过电场,充分发挥电场的工作能力;

2)对前三电场掏空大修,阳极装配系统、阴极装配系统、阴阳极振打系统、顶盖、侧部人孔门、卸灰系统、电加热管、高压电源系统等换新;

3)将第四电场阳极板更换为均流式极板,阴极线更换为RS新型芒刺线,其它和前三电场相同全部换新,根据CFD流场模拟,加装卡门涡街装置使第四电场达到最佳效果。

改造过程部分图片如下:

该设备改造在2020年3月份项目完工,运行后进行多次除尘性能实测,测试出口排放浓度均小于30 mg/Nm3,证明了所改进三项技术措施的可行性。

5 结束语

结合北京力博明成功改造和新建除尘器的案例和用户反馈,均流式电除尘技术在烧结机机头烟尘治理上的应用是成功有效的,除尘器出口粉尘浓度均在

50mg/Nm3以下,均流式电除尘技术大大提高了烧结机头烟气的除尘效率。

通过由中国环境科学学会组织的成果鉴定会,认为该技术为实施烟尘超低排放提供了一种新技术,该成果整体上达到国际先进水平,一致同意通过鉴定。