转炉煤气处理技术及烧结机烟气脱硫除尘技术介绍.pptx

- 格式:pptx

- 大小:6.31 MB

- 文档页数:6

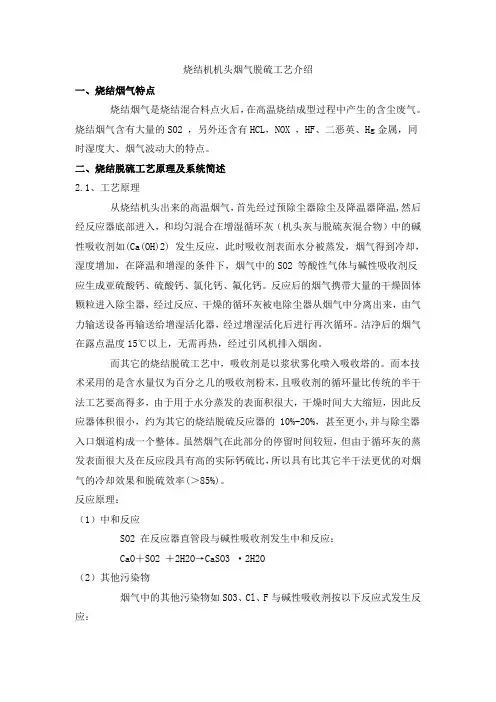

烧结机机头烟气脱硫工艺介绍一、烧结烟气特点烧结烟气是烧结混合料点火后,在高温烧结成型过程中产生的含尘废气。

烧结烟气含有大量的SO2 ,另外还含有HCL,NOX ,HF、二恶英、Hg金属,同时湿度大、烟气波动大的特点。

二、烧结脱硫工艺原理及系统简述2.1、工艺原理从烧结机头出来的高温烟气,首先经过预除尘器除尘及降温器降温,然后经反应器底部进入,和均匀混合在增湿循环灰(机头灰与脱硫灰混合物)中的碱性吸收剂如(Ca(OH)2) 发生反应,此时吸收剂表面水分被蒸发,烟气得到冷却,湿度增加,在降温和增湿的条件下,烟气中的SO2 等酸性气体与碱性吸收剂反应生成亚硫酸钙、硫酸钙、氯化钙、氟化钙。

反应后的烟气携带大量的干燥固体颗粒进入除尘器,经过反应、干燥的循环灰被电除尘器从烟气中分离出来,由气力输送设备再输送给增湿活化器,经过增湿活化后进行再次循环。

洁净后的烟气在露点温度15℃以上,无需再热,经过引风机排入烟囱。

而其它的烧结脱硫工艺中,吸收剂是以浆状雾化喷入吸收塔的。

而本技术采用的是含水量仅为百分之几的吸收剂粉末,且吸收剂的循环量比传统的半干法工艺要高得多,由于用于水分蒸发的表面积很大,干燥时间大大缩短,因此反应器体积很小,约为其它的烧结脱硫反应器的 10%-20%,甚至更小,并与除尘器入口烟道构成一个整体。

虽然烟气在此部分的停留时间较短,但由于循环灰的蒸发表面很大及在反应段具有高的实际钙硫比,所以具有比其它半干法更优的对烟气的冷却效果和脱硫效率(>85%)。

反应原理:(1)中和反应SO2 在反应器直管段与碱性吸收剂发生中和反应:CaO+SO2 +2H2O→CaSO3 ·2H2O(2)其他污染物烟气中的其他污染物如SO3、Cl、F与碱性吸收剂按以下反应式发生反应: CaO+SO3 +2H2O→CaSO4 ·2H2OCaO +2HCl→Ca2Cl + H2OCaO+2HF→CaF2 + H2O2.2、系统简述脱硫除尘系统主要由吸收剂储存及给料系统、烟气SO2 吸收系统、烟气系统、灰粉输送系统、增湿活化系统、除尘系统、控制系统等组成。

转炉煤气除尘技术及除尘方式对比目前转炉煤气除尘主要分为干法除尘、半干法除尘和湿法除尘。

转炉煤气产生后首先进入汽化冷却烟道,煤气温度由1500°C降至900℃,然后再进入煤气除尘系统。

目录1.炼钢和转炉烟气的特性 (1)2.目前常见转炉煤气除尘技术 (2)2.1. "OG”湿式除尘工艺: (2)2.2. “1r干式除尘技术: (2)2.3.近年来出现的新技术: (3)2. 3.1.塔文流程: (3)3. 3.2.高效喷淋洗涤器加环缝文氏管(称为新"OG”系统)的工艺流程: (3)4. 3.3.高效喷雾洗涤塔加新型RD文氏管的流程 (4)5. 3.4.新型R-D文氏管 (4)3.除尘技术汇总 (5)3. 1.干法除尘 (5)3. 2.半干法除尘 (5)3. 3.湿法塔文除尘 (5)6. 4.湿法二文除尘 (6)4.除尘方式比较 (6)4. 1.干法静电除 (6)5. 2.湿法除尘 (6)6. 3.半干法除尘 (7)5.综合比较 (7)1.炼钢和转炉烟气的特性在转炉过程中,转炉产生约1450°C的高温废气,主要是CO,O2,CO2,N2,CO 含量>45%,含有少量COS、含量在IOmg/n?。

含有大量粉尘,粉尘浓度可达150〜200g∕NnA吨钢可产生10〜30kg粉尘。

因此转炉烟气具有耐高温,有毒,易燃,易爆,高含尘的特点。

同时,转炉烟气具有很高的利用价值,具有潜热,显热和大量能源,烟气中的粉尘也含有50%以上的全铁,可循环使用。

转炉炼钢是间隙生产,因此转炉烟气生产是间歇性的,因此烟气处理控制系统变得更加复杂。

2.目前常见转炉煤气除尘技术炼钢转炉烟气的除尘可分为湿法和干法。

最具代表性的是“OG”湿法除尘工艺和1T干法除尘工艺。

2.1“OG”湿式除尘工艺:最具代表性的是“双文程式”简称“OG”法,它在世界上大多数转炉中使用。

流程是:炉内烟气带过滤,I至IV段蒸发冷却烟道冷却,从1600C降至800℃左右,然后一文、二文进一步降温并除尘,然后经诱引离心风机到三通切换阀,气体进入回收系统,不能达到燃气回收要求的烟气进入放散塔点火排放。

转炉煤气干法除尘系统1、转炉干法除尘的技术背景转炉煤气干法除尘是鲁奇(Lurgi)和蒂森(Thyssen)公司20世纪60年代末合作开发的。

转炉干法除尘的基本原理是对经汽化烟道后的高温煤气进行喷水冷却,将煤气温度由900℃~1000℃降低到200℃左右,采用电除尘器进行处理。

转炉干法除尘系统主要包括:蒸发冷却器、静电除尘器、煤气切换站、煤气冷却器、放散烟囱、除灰系统等。

与湿法除尘(OG)法比较,干法除尘有以下优点:-除尘效率高。

净化后烟气含量为10mg/Nm3~20mg/Nm3,如有特殊要求可降至10mg/Nm3以下。

-系统阻力小,耗能低,风机运行费低,寿命长,维修工作少。

-在水、电消耗方面具有明显的优越性。

-不需要泥浆沉淀池及污泥处理设施。

-含铁干粉灰可定期送至烧结厂回收利用。

2、干法除尘的简介所谓的干法除尘是相对于湿法除尘而言,转炉一次除尘系统一直以来以OG 法(湿法除尘)为主,OG法及湿法除尘,该方法存在的最大缺点是能耗高、耗水量大、污水处理复杂、运行成本高。

而干法除尘最大的优点是能耗低、耗水量小、环保效果明显。

干法除尘的核心是温度的控制,包括EC(蒸发冷却器)出入口的温度,EP (静电除尘器)出入口的温度,如何保证上述温度的控制是保证干法除尘系统正常运行的前提,温度控制的基础就是保证在EP的电场内不出现气流冷凝的现象,即在电场不会出现潮湿现象,吸附的灰尘是干燥的,不潮湿。

如果气流温度过低,所产生的灰尘将出现板结现象,造成EC粗输灰系统及EP细输灰系统的堵塞,并且潮湿的灰尘容易挂在阴极线和阳极板上,不容易下落,造成阴极线的肥大,减小了极距,导致电场的放电频率增加,容易引起卸爆,并且影响除尘器的除尘频率,更严重的是加剧电场内设备的腐蚀,降低设备的使用寿命。

另外气流温度过低,将造成风机内积水现象,增大风机叶轮的腐蚀程度;但是气流的温度过高将造成设备的额外烧损,降低电场的除尘效果。

因此,对于干法除尘而言,气流温度的控制是非常重要的,通过干法除尘的运行,对于除尘器的入口温度应控制在160~180℃为最佳,此时能够保证气流含有一定的水汽,并且保证气流在除尘器内不会冷凝,不会造成电场内的放电次数的加剧,也不会造成灰尘的潮湿,又能保证电场内的设备不会遭到破坏。

当它去净化煤气时,它就像给它做一个温泉治疗,以确保它在外出进入世界前的外观和感受它的最好。

在爆破炉中,煤在没有任何氧气的情况下全部加热,开始释放一氧化碳和氢等气体。

但我们不能让这些气体进入世界,我们通过一堆洗涤器和过滤器运行气体,来进行良好的清理,确保气体发光和无任何杂质。

在转换器中,我们用脱硫、灰尘燃烧和焦油等奇特技术来消除任何剩余的鼻涕——这就像给气体一个奢侈的化妆品!最后但并非最不重要的是,在焦炭烤箱里,我们给气体做最后的温泉治疗,利用洗涤、冷却和凝固的混合方法,来消除任何最后的焦油、氨和其他恶心的东西。

到我们完成的时候,煤气感觉如此新鲜和干净,准备出去用它的新发现的火花给世界留下深刻的印象!

当我们谈论清理煤气用于爆破炉、转换器和焦炭烤箱时,都从得到生煤开始,并给它一个良好的洗涤,去除那里的任何垃圾。

我们把它加热在爆炸炉或焦炭烤箱制造煤气。

这种气体去净化厂,然后被冷却下来去除焦油和氨。

之后,我们通过一些洗涤器和过滤器来清除硫磺和其他肮脏的东西。

一旦全部清理干净,气体就可以用于各种工业工艺,或者我们可以从中制造一些很酷的副产品。

在爆破炉、转换器和焦炭炉内实施煤气净化工艺,对于维护钢铁和焦炭生产的环境可持续性标准至关重要。

从气体中除去杂质,特别是硫pound、灰尘和焦油,可确保气体安全地用于各种工业用途,这符合我们对环境的保护。

在其他行业利用净化过程中产生的副产品是我们

致力于促进可持续和高效资源管理做法的主要例子。

这种对环境政策和原则的坚定不移的坚持,反映了我们坚定不移地促进更加绿色和更加可持续的工业景观。

烧结机烟气脱硫技术空气净化技术:2006年,全国SO2排放量为2588.8万t,比2005年增长1.5%,2007年全国SO2排放总量分别比2006年下降3.18%,但总排放量依然惊人。

因此,在“十一五”期间,SO2减排依然是环保工作的重点。

钢铁是SO2排放的主要之一,特别是烧结生产工序的SO2排放总量占到钢铁SO2排放总量的70%左右[1],解决好烧结工序的SO2减排,就是抓住了钢铁行业SO2减排工作的重点,将为钢铁行业完成“十一五”规划中要求的SO2减排任务打下坚实的基础。

1烧结机技术现状技术主要分为干/半干法和湿法技术。

干/半干法烟气脱硫技术主要包括喷雾旋转干燥吸收工艺(SDA)、循环流化床烟气脱硫工艺(CFB)等;湿法主要包括:石灰石-石膏湿法工艺、氨法烟气脱硫工艺、氧化镁湿法工艺等。

钢铁行业的烧结机烟气脱硫起步较晚,相比于电厂广泛采用石灰石-石膏湿法烟气脱硫技术而言,钢铁行业采用的烟气脱硫技术可谓“百花齐放,百家争鸣”。

宝钢、梅钢采用石灰石-石膏湿法烟气脱硫技术[2];三钢、济钢采用循环流化床烟气脱硫技术[3];攀成钢、柳钢采用氨法烟气脱硫技术;五矿营口中板、韶钢采用氧化镁法烟气脱硫技术等。

烧结机烟气脱硫多借鉴于电厂的烟气脱硫技术,但何种技术更适合烧结机烟气脱硫,各钢铁仍在摸索前进中。

2烧结机烟气的特点烧结烟气是烧结混合料点火后,随台车运行,在高温烧结成型过程中产生的含尘,烧结烟气的主要特点是:(1)烧结机年作业率较高,达90%以上,烟气排放量大;(2)烟气成分复杂,且根据配料的变化存在多变性;(3)烟气温度波动幅度较大,波动范围在90~150℃;(4)烟气湿度比较大一般在10%左右;(5)由于烧结原料含硫率关系,引起排放烟气SO2浓度随配料比的变化而发生较大的变化;(6)烧结烟气含氧量高,约占10%~15%左右;(7)含有腐蚀性气体。

烧结机点火及混合料的烧结成型过程,均产生一定量的氯化氢(HCl)、硫氧化物(SOx)、氮氧化物(NOx)、氟化氢(HF)等。