波峰焊过程确认报告

- 格式:pdf

- 大小:130.64 KB

- 文档页数:5

Process: Wave SolderingModel: XXXXXXXProcess of DOE:1. Determine the goal and organize the experimental team.2. Plan the experiment.3. Factors list and level.4. Run experiment to collect data.5. Data analysis.6. Draw conclusion.7. Verification and parameter optimization.1. Determine the goal and organize the experiment al teamGoal: To find out the significant effect of wave soldering process and improve the performance of wave soldering process.Team memberXXX (PIE department, Team leader)XXX (IPQC department)XXX (Production department)2. Plan the experimentDetermine sample size: 5 pcs per run.Choose design: Fractional Factorial Design.3. Factor list and level of factorsFactors Low level High levelflux amount (ml/min)4060Preheat 1 temperature (degC)160180Preheat 2 temperature (degC)180200Preheat 3 temperature (degC)200220Conveyor speed (mm/min)10001200Solder pot temperature (degC)2502604. Run experiment and data collectionStd OrderRunOrderCenterPt BlocksFluxflowPreheat1Preheat2Preheat3ConveyorspeedSolderpotPPM2111140160200200 1.22601752 2921140160200220 1.22501460 731140180200200 1.02501168 1341140160200220 1.22501752 3051160160200220 1.0250876 161140160180200 1.02501168 3171140180200220 1.02601460 1581140180200220 1.02601168 2391140180200200 1.02501168 5101140160200200 1.22601460 25111140160180220 1.02601460 16121160180200220 1.22601168 3131140180180200 1.22601460 28141160180180220 1.0250876 24151160180200200 1.22501168 4161160180180200 1.02601168 32171160180200220 1.2260876 9181140160180220 1.02601460 6191160160200200 1.02601168 10201160160180220 1.22601752 8211160180200200 1.22502044 19221140180180200 1.22601752 27231140180180220 1.22501460 2241160160180200 1.22501460 17251140160180200 1.02501168 18261160160180200 1.22501460 14271160160200220 1.0250876 11281140180180220 1.22501168 20291160180180200 1.0260584 26301160160180220 1.2260876 22311160160200200 1.02601168 12321160180180220 1.02508765. Data analysisFactorial DesignFractional Factorial DesignFactors: 6 Base Design: 6, 16 Resolution: IVRuns: 32 Replicates: 2 Fraction: 1/4Blocks: none Center pts (total): 0Fractional Factorial Fit: PPM versus Flux flow, Preheat1, ...Estimated Effects and Coefficients for PPM (coded units)Term Effect Coef SE Coef T P Constant 1277.5 48.28 26.46 0.000 Flux flo -255.5 -127.7 48.28 -2.65 0.018 Preheat1 -109.5 -54.8 48.28 -1.13 0.274 Preheat2 36.5 18.2 48.28 0.38 0.710 Preheat3 -109.5 -54.7 48.28 -1.13 0.274 Conveyor 328.5 164.2 48.28 3.40 0.004 Solder p 36.5 18.3 48.28 0.38 0.710 Flux flo*Preheat1 -0.0 -0.0 48.28 -0.00 1.000 Flux flo*Preheat2 -0.0 -0.0 48.28 -0.00 1.000 Flux flo*Preheat3 -146.0 -73.0 48.28 -1.51 0.150 Flux flo*Conveyor 73.0 36.5 48.28 0.76 0.461 Flux flo*Solder p -146.0 -73.0 48.28 -1.51 0.150 Preheat1*Preheat3 -73.0 -36.5 48.28 -0.76 0.461 Preheat1*Solder p -73.0 -36.5 48.28 -0.76 0.461 Flux flo*Preheat1*Preheat3 36.5 18.3 48.28 0.38 0.710 Flux flo*Preheat1*Solder p -109.5 -54.7 48.28 -1.13 0.274Analysis of Variance for PPM (coded units)Source DF Seq SS Adj SS Adj MS F P Main Effects 6 1598700 1598700 266450 3.57 0.0192-Way Interactions 7 468952 468952 66993 0.90 0.5313-Way Interactions 2 106580 106580 53290 0.71 0.505 Residual Error 16 1193696 1193696 74606Pure Error 16 1193696 1193696 74606Total 31 3367928Main effect plotInteraction plotEffects Pareto for Dppm6. Draw conclusionAccording to above data analysis. The significant effects are flux flow and conveyor speed and the interaction effect by these tow factors.7. VerificationThe significant effects are flux flow and conveyor speed. It is time to verify the result by full factorial design.Use the same sample size to do the experiment.7.1 Factor list and its levelFactors Low level High levelFlux flow (ml/min) 4060 Conveyor speed (mm/min) 1.0 1.27.2 Run experiment and data collectionStd OrderRunOrderCenterPt BlocksFluxflowConveyorspeedPPM711140 1.22336821160 1.21752531140 1.01752441160 1.21460651160 1.0876261160 1.0876171140 1.01752381140 1.220447.3 Data analysisFull Factorial DesignFactors: 2 Base Design: 2, 4Runs: 8 Replicates: 2Blocks: none Center pts (total): 0All terms are free from aliasingFractional Factorial Fit: PPM versus Flux flow, Conveyor speed Estimated Effects and Coefficients for PPM (coded units)Term Effect Coef SE Coef T P Constant 1606.0 51.62 31.11 0.000Flux flo -730.0 -365.0 51.62 -7.07 0.002 Conveyor 584.0 292.0 51.62 5.66 0.005Flux flo*Conveyor 146.0 73.0 51.62 1.41 0.230 Analysis of Variance for PPM (coded units)Source DF Seq SS Adj SS Adj MS F P Main Effects 2 1747912 1747912 873956 41.00 0.002 2-Way Interactions 1 42632 42632 42632 2.00 0.230 Residual Error 4 85264 85264 21316Pure Error 4 85264 85264 21316Total 7 1875808Effect pareto for DppmIt shows previous conclusion is correct.Optimized machine setting is:flux amount (ml/min) Preheat 1(degC)Preheat 2(degC)Preheat 3(degC)C/V speed(mm/min)Solder pot(degC)60+5 180+10 200+10 220+10 1.1+0.1255+57.5 Actions after DOEMonitor the conveyor speed by X-bar/R chart. Fine turn the flux flow base on the response (DPPM).。

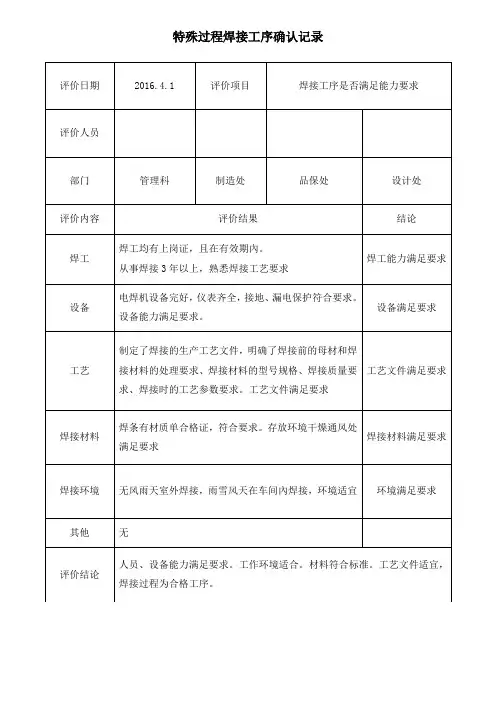

苯苯苯苯苯苯苯苯苯苯苯苯苯苯苯苯苯苯苯苯苯苯苯苯苯苯苯苯苯苯苯苯苯苯苯苯苯苯苯苯苯苯苯苯苯苯苯苯苯苯苯苯苯苯苯苯苯苯苯苯苯苯苯苯苯苯苯苯苯苯苯苯苯苯苯苯苯苯苯苯苯特殊过程确认报告-焊接研发部根据加工生产过程中工序对产品质量的影响程度,特确定焊锡过程为特殊过程:为确保焊锡过程能按标准规范完成,特加以确认。

一、人员安排:从事焊接过程的操作人员都是经过专业培训合格的人员,分别如下:操作人员:1.何小丁2.李孟贵二、适用范围:适用于本公司特殊过程-焊接的控制三、设备:电烙铁四、PCB板焊接检测:检查电路板是或有:短路、断路、虚焊、少焊、铜箔脱落、堆锡,错插、漏插现象;检查方法:(一)短路和断路路:万用表二极管档检测,短路:用万用表的红黑表笔分别接触焊盘,如听见蜂鸣声,则表示导通(既断路)如果万用表没出现蜂鸣声,则表示断路。

(二)虚焊:1、直观检查法一般先寻找发热的元器件,如功率管、大电流二极管、大功率电阻、集成电路等,这些元件因为发热容易出现虚焊,严重的直接可以看出,轻微的可以用放大镜观看。

一般刚焊好的引脚是很光润的。

当边缘受到影响时,由于不断地挤压和拉伸,会变得粗糙无光泽,焊点周围就会出现灰暗的圆圈,用高倍放大镜看可以看到龟裂状的细小的裂缝群,严重时就形成环状的裂缝,即脱焊。

所以,有环状黑圈的地方,即使没有脱焊,将来也是隐患。

大面积补焊集成电路、发热元件引脚是解决的方法之一。

2、电流检测法检查电流设定是否符合工艺规定,有无在产品负载变化时电流设定没有相应随之增加,使焊接中电流不足而产生焊接不良。

3、晃动法就是用手或摄子对低电压元件逐个地进行晃动,以感觉元件有无松动现象,这主要应对比较大的元件进行晃动。

另外,在用这种方法之前,应该对故障范围进行压缩.确定出故障的大致范围,否则面对众多元件。

逐个晃动是很不现实的。

4、震动法当遇到虚焊现象时,可以采取敲击的方法来证实,用螺丝刀手炳轻轻敲击线路板,以确定虚焊点的位置。

电烙铁焊接特殊过程确认报告,IQ、OQ、PQ,报告(审核通过) 电烙铁焊接过程确认报告(IQ、OP、PQ报告)电烙铁安装确认(IQ)报告制定:日期:审查:日期:核准:日期:修订历史记录版本更改描述姓名职位日期A/0新制定XXX工程部主管2021.1.181.目的本报告目的为确保半成品电烙铁生产过程中是符合质量要求的,并且可靠。

2.范围本报告依照方案的《电烙铁安装检查表》,来执行记录数据。

3.安装确认检查结果电烙铁安装检查记录表电烙铁编号:XXX项目确认方法可接收准则人员日期证据或数据P/F1设备确认电烙铁是否设备标识,连接部件是否正产有设备标识,连接部分无松动XXX2021.1.18机身有设备标识,部件无松动Pass2安装要求现场安装应能正常启动XXX2021.1.18安装后能正常启动Pass3电源设备的输入电源电压和频率应满足设备操作说明书的要求AC220V,50Hz,连接至网电源可以正常运转XXX2021.1.18设备连接至网电源可以正常运转Pass4水平条件检查安装的水平条件安装时应水平,作业员应水平拿放电烙铁XXX2021.1.18可以正常拿放电烙铁Pass5环境条件应确认设备的工作环境温/湿度条件满足规定正常车间条件,在10-40℃范围XXX2021.1.18车间条件能满足10~40°范围Pass6目视检查条件确认检验条件是否满足质量要求,如光线照度正常室内日光灯,800-1000LuxXXX2021.1.18光线照度能满足规定要求7设备接地确认电烙铁是否要接地?三插电源头,AC插头有接地线XXX2021.1.18设备有接地Pass8作业安全设备应有保护装置,防护员工在取拿产品时烫伤。

操作员应有保护装备,防止烫伤XXX2021.1.18有保护装置,且装置正常Pass9灰尘要求确认对于设备或生产工艺的环境是有否无尘要求无漂浮灰尘XXX2021.1.18无漂浮灰尘Pass10清洁度确认对于设备或生产工艺,环境是否有特殊的清洁要求员工取拿时需要带手套XXX2021.1.18员工取拿时戴手套Pass4.总结安装条件必须依照过程确认方案的《电烙铁安装检查表》来执行并验证通过。

第1篇一、实验目的1. 了解波峰焊的基本原理和工艺流程。

2. 掌握波峰焊设备的使用方法和操作技巧。

3. 分析波峰焊过程中可能出现的问题及解决方法。

4. 评估波峰焊焊接质量,并对其进行优化。

二、实验原理波峰焊是一种利用熔融焊锡液在特定形状的波峰中,对电子元件进行焊接的工艺。

其原理是将熔融的焊锡液通过泵压作用喷出,形成波峰状态,然后将装有元器件的PCBA板通过波峰,使焊锡液润湿焊区并进行扩展填充,最终实现焊接过程。

三、实验材料与设备1. 实验材料:PCBA板、电子元件、焊锡条、助焊剂等。

2. 实验设备:波峰焊机、预热器、焊锡槽、温度控制器、放大镜等。

四、实验步骤1. 准备工作:将PCBA板和电子元件按照设计要求进行安装,并检查焊盘的清洁度。

2. 预热:启动预热器,将PCBA板预热至设定温度。

3. 波峰焊:打开波峰焊机,调整焊锡槽温度至设定值,使焊锡液达到熔融状态。

将预热后的PCBA板通过波峰焊机,使焊锡液润湿焊区并进行扩展填充。

4. 冷却:将焊接后的PCBA板放置在冷却台上,等待其自然冷却。

5. 检查:使用放大镜检查焊接质量,包括焊点饱满度、焊点间距、焊点外观等。

五、实验结果与分析1. 焊接质量:通过检查,发现大部分焊点饱满度良好,焊点间距符合设计要求,焊点外观光滑。

2. 问题分析:(1)部分焊点存在气孔:分析原因是助焊剂使用不当,导致焊锡液无法充分润湿焊区。

(2)部分焊点存在虚焊:分析原因是预热温度过低,导致焊锡液未能充分熔化,无法形成良好的焊点。

(3)部分焊点外观不平整:分析原因是波峰焊机喷雾不均匀,导致焊锡液无法均匀填充焊区。

六、实验结论与建议1. 实验结论:波峰焊是一种高效的焊接工艺,能够实现高速连续焊接,提高生产效率。

但在实际操作过程中,需要注意以下问题:(1)选用合适的助焊剂,确保焊锡液能够充分润湿焊区。

(2)控制预热温度,使焊锡液充分熔化,形成良好的焊点。

(3)调整波峰焊机喷雾,确保焊锡液均匀填充焊区。

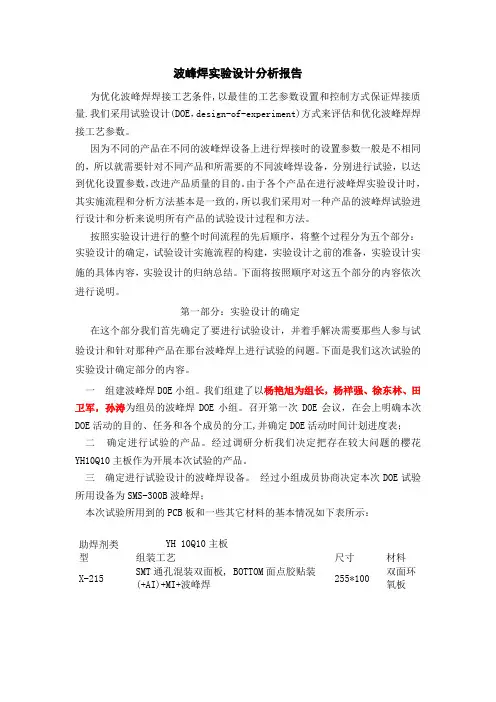

波峰焊实验设计分析报告为优化波峰焊焊接工艺条件,以最佳的工艺参数设置和控制方式保证焊接质量.我们采用试验设计(DOE,design-of-experiment)方式来评估和优化波峰焊焊接工艺参数。

因为不同的产品在不同的波峰焊设备上进行焊接时的设置参数一般是不相同的,所以就需要针对不同产品和所需要的不同波峰焊设备,分别进行试验,以达到优化设置参数,改进产品质量的目的。

由于各个产品在进行波峰焊实验设计时,其实施流程和分析方法基本是一致的,所以我们采用对一种产品的波峰焊试验进行设计和分析来说明所有产品的试验设计过程和方法。

按照实验设计进行的整个时间流程的先后顺序,将整个过程分为五个部分:实验设计的确定,试验设计实施流程的构建,实验设计之前的准备,实验设计实施的具体内容,实验设计的归纳总结。

下面将按照顺序对这五个部分的内容依次进行说明。

第一部分:实验设计的确定在这个部分我们首先确定了要进行试验设计,并着手解决需要那些人参与试验设计和针对那种产品在那台波峰焊上进行试验的问题。

下面是我们这次试验的实验设计确定部分的内容。

一组建波峰焊DOE小组。

我们组建了以杨艳旭为组长,杨祥强、徐东林、田卫军,孙涛为组员的波峰焊DOE小组。

召开第一次DOE会议,在会上明确本次DOE活动的目的、任务和各个成员的分工,并确定DOE活动时间计划进度表;二确定进行试验的产品。

经过调研分析我们决定把存在较大问题的樱花YH10Q10主板作为开展本次试验的产品。

三确定进行试验设计的波峰焊设备。

经过小组成员协商决定本次DOE试验所用设备为SMS-300B波峰焊;本次试验所用到的PCB板和一些其它材料的基本情况如下表所示:助焊剂类型 YH 10Q10主板组装工艺尺寸材料X-215 SMT通孔混装双面板, BOTTOM面点胶贴装(+AI)+MI+波峰焊255*100双面环氧板第二部分:试验设计实施流程的构建一明确试验目的,确定考核指标这个阶段的主要任务是将试验要达到的目标进行量化,也就是将试验目标转化为可测量的某个量。

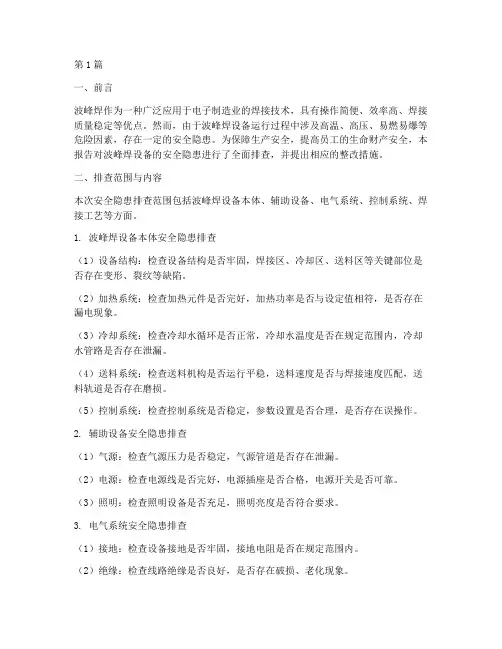

第1篇一、前言波峰焊作为一种广泛应用于电子制造业的焊接技术,具有操作简便、效率高、焊接质量稳定等优点。

然而,由于波峰焊设备运行过程中涉及高温、高压、易燃易爆等危险因素,存在一定的安全隐患。

为保障生产安全,提高员工的生命财产安全,本报告对波峰焊设备的安全隐患进行了全面排查,并提出相应的整改措施。

二、排查范围与内容本次安全隐患排查范围包括波峰焊设备本体、辅助设备、电气系统、控制系统、焊接工艺等方面。

1. 波峰焊设备本体安全隐患排查(1)设备结构:检查设备结构是否牢固,焊接区、冷却区、送料区等关键部位是否存在变形、裂纹等缺陷。

(2)加热系统:检查加热元件是否完好,加热功率是否与设定值相符,是否存在漏电现象。

(3)冷却系统:检查冷却水循环是否正常,冷却水温度是否在规定范围内,冷却水管路是否存在泄漏。

(4)送料系统:检查送料机构是否运行平稳,送料速度是否与焊接速度匹配,送料轨道是否存在磨损。

(5)控制系统:检查控制系统是否稳定,参数设置是否合理,是否存在误操作。

2. 辅助设备安全隐患排查(1)气源:检查气源压力是否稳定,气源管道是否存在泄漏。

(2)电源:检查电源线是否完好,电源插座是否合格,电源开关是否可靠。

(3)照明:检查照明设备是否充足,照明亮度是否符合要求。

3. 电气系统安全隐患排查(1)接地:检查设备接地是否牢固,接地电阻是否在规定范围内。

(2)绝缘:检查线路绝缘是否良好,是否存在破损、老化现象。

(3)保护装置:检查过载保护、短路保护等装置是否灵敏可靠。

4. 控制系统安全隐患排查(1)软件:检查控制系统软件是否稳定,是否存在漏洞。

(2)硬件:检查控制系统硬件设备是否完好,是否存在故障。

5. 焊接工艺安全隐患排查(1)焊接参数:检查焊接参数设置是否合理,是否存在过热、过冷等不良现象。

(2)焊接材料:检查焊接材料是否符合要求,是否存在质量问题。

三、排查结果通过全面排查,发现以下安全隐患:1. 波峰焊设备加热元件存在轻微漏电现象,需及时更换。

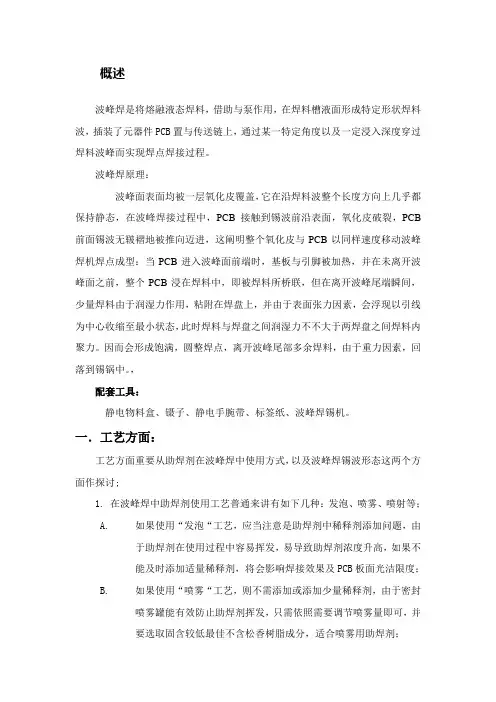

概述波峰焊是将熔融液态焊料,借助与泵作用,在焊料槽液面形成特定形状焊料波,插装了元器件PCB置与传送链上,通过某一特定角度以及一定浸入深度穿过焊料波峰而实现焊点焊接过程。

波峰焊原理:波峰面表面均被一层氧化皮覆盖,它在沿焊料波整个长度方向上几乎都保持静态,在波峰焊接过程中,PCB接触到锡波前沿表面,氧化皮破裂,PCB 前面锡波无皲褶地被推向迈进,这阐明整个氧化皮与PCB以同样速度移动波峰焊机焊点成型:当PCB进入波峰面前端时,基板与引脚被加热,并在未离开波峰面之前,整个PCB浸在焊料中,即被焊料所桥联,但在离开波峰尾端瞬间,少量焊料由于润湿力作用,粘附在焊盘上,并由于表面张力因素,会浮现以引线为中心收缩至最小状态,此时焊料与焊盘之间润湿力不不大于两焊盘之间焊料内聚力。

因而会形成饱满,圆整焊点,离开波峰尾部多余焊料,由于重力因素,回落到锡锅中。

,配套工具:静电物料盒、镊子、静电手腕带、标签纸、波峰焊锡机。

一.工艺方面:工艺方面重要从助焊剂在波峰焊中使用方式,以及波峰焊锡波形态这两个方面作探讨;1.在波峰焊中助焊剂使用工艺普通来讲有如下几种:发泡、喷雾、喷射等;A.如果使用“发泡“工艺,应当注意是助焊剂中稀释剂添加问题,由于助焊剂在使用过程中容易挥发,易导致助焊剂浓度升高,如果不能及时添加适量稀释剂,将会影响焊接效果及PCB板面光洁限度;B.如果使用“喷雾“工艺,则不需添加或添加少量稀释剂,由于密封喷雾罐能有效防止助焊剂挥发,只需依照需要调节喷雾量即可,并要选取固含较低最佳不含松香树脂成分,适合喷雾用助焊剂;C.由于“喷射“时容易导致助焊剂涂布不均匀,且易导致原材料挥霍等因素,当前使用喷射工艺已不多。

2.锡波形态重要分为单波峰和双波峰两种;A.单波峰:指锡液喷起时只形成一种波峰,普通在过一次锡或只有插装件PCB时所用;B.双波峰:如果PCB上既有插装件又有贴片元器件,这时多用双波峰,由于两个波峰对焊点作用较大,第一种波峰较高,它作用是焊接;第二个波峰相对较平,它重要是对焊点进行整形;二.有关参数波峰焊在使用过程中常用参数重要有如下几种:1.预热:A.“预热温度“普通设定在90-110度,这里所讲“温度”是指预热后PCB板焊接面实际受热温度,而不是“表显”温度;如果预热温度达不到规定,则易浮现焊后残留多、易产生锡珠、拉锡尖等现象;B、影响预热温度有如下几种因素,即:PCB板厚度、走板速度、预热区长度等;B1、PCB厚度,关系到PCB受热时吸热及热传导这样一系列问题,如果PCB 较薄时,则容易受热并使PCB“零件面”较快升温,如果有不耐热冲击部件,则应恰当调低预热温度;如果PCB较厚,“焊接面”吸热后,并不会迅速传导给“零件面”,此类板能通过较高预热温度;B2、走板速度:普通状况下,建议把走板速度定在1.1-1.2米/分钟这样一种速度,但这不是绝对值;如果要变化走板速度,普通都应以变化预热温度作配合;例如:要将走板速度加快,那么为了保证PCB焊接面预热温度可以达到预定值,就应当把预热温度恰当提高;B3、预热区长度:预热区长度影响预热温度,在调试不同波峰焊机时,应考虑到这一点对预热影响;预热区较长时,温度可调较接近想要得到板面实际温度;如果预热区较短,则应相应提高其预定温度。

波峰焊过程确认报告

波峰焊过程确认报告

编号:

1.IQ安装确认

表1 设备安装确认

产品名称:模具名称:

模具编号:波峰焊设备:

NO安装鉴定项目验证结果

电路是否正常OK

马达启动是否正常OK

屏幕显示是否正常OK 01波峰焊机

设备运转无异常的现象、声音。

OK

02锡炉OK

03随机文件随机文件:说明书OK

04维护保养维护保养规程OK

05维护保养计划OK

06维护保养记录OK

07培训记录操作人员培训记录OK

以上确认内容均符合要求时,可判定安装确认成功,未出现不合格情况。

安装确认合格。

确认小组会签:

2.OQ操作确认

目的

确定预先设计的参数能生产出符合波峰焊要求的工艺参数设

置范围。

接受准则

1)PCB板:

a.印制板翘起最大角度不得超出工艺要求

b.印制板组装件上的元器件不得损坏

c.印制板不得有气泡、烧伤等缺陷

d.印制板阻焊膜应保持良好

2)焊点

a.焊点外形光滑,锡料适量,焊点不允许出现拉尖、桥接、引线(或焊盘)与焊料脱开或焊盘翘起以及虚焊、漏焊现象印制板组装件上的元器件不得损坏

b.焊点表面外形光洁,结晶细密,无针孔、麻点、焊料瘤

c.湿润程度良好

d.焊料边缘与焊件表面才形成湿润角应小于30度。

电路板焊接过程验证报告(模板)电路板焊接过程验证报告(模板)产品名称:产品型号:编制:时间:审核:时间:批准:时间:1.验证⽬的:检查并确认电路板焊接的参数及焊接的⼯艺,以确保产品能在正确的⽣产⼯艺下⽣产。

2.验证范围:适⽤于……各电路板焊接或整机装配过程中的焊接。

3.职责:4.程序:4.1安装确认:对焊接设备进⾏安装调试,符合设备基本性能要求,制定设备操作保养规程并在运⾏过程中按要求操作及保养。

对设备控制参数(温度、时间、功率)进⾏检查并形成记录(见附表1)4.2运⾏确认和性能确认4.2.1焊接条件的设定及焊接性能试验:影响电路板焊接效果的主要参数有焊接的温度、焊接的时间和选择焊接的功率。

三者对焊接的效果和质量有很⼤影响,如:当焊接的功率越⼤时,焊接的时间则越短;同样对焊接的温度也有影响。

根据经验,将焊接的功率进⾏确定,每次机器运⾏前检查确认,根据焊接材料的特性及以往经验初步确定以下参数范围进⾏4.2.2按设定的参数范围及焊接条件进⾏试产。

并通过半成品外观检查及焊接性能测试。

4.2.3焊接性能试验:我公司焊接的电路板有……共9 块,并准备相应的焊接材料(电⼦元件、焊锡、助焊剂)。

将各电路板进⾏分组编号,共9组,分别对焊接的时间和温度进⾏参数设定,如下表:4.2.4检查项⽬:A:外观:⽤放⼤镜进⾏⽬测,检查是否存在下列缺陷:1.钎料应完全覆盖焊盘及引线的钎焊部位,接触⾓最好不⼩于20°,通常以45°为标准,最⼤不超过60°。

2.焊点外观钎料流动性好,表⾯完整且平滑光亮,⽆针孔、砂粒、裂纹、桥连和拉尖等微⼩缺陷。

3.电路板:应⽆变⾊、⽆焊点翘起或脱落。

4.元器件:应⽆变⾊、变形、破裂。

结果记录见附件2.B:焊点电⽓检测试验:取焊接完成的主控板、电源板、射频板、显⽰板和振荡板各10 块,⽤替换法将其装⼊主机⼊,接通电源进⾏检测。

检测导通不良及在钎焊过程中引起的元器件热损坏,并把试验结果记录,要求⽆导通不良。

第1篇一、前言波峰焊作为一种广泛应用于电子制造行业的焊接技术,以其高效、稳定、可靠的优点,在电子产品组装过程中扮演着至关重要的角色。

本年度,我单位波峰焊设备运行状况良好,取得了显著的成绩。

现将本年度波峰焊工作总结如下:二、波峰焊设备运行情况1. 设备运行稳定本年度,我单位波峰焊设备运行稳定,故障率低。

通过对设备的定期维护和保养,确保了设备的正常运行。

同时,针对设备运行过程中出现的问题,及时进行故障排除,确保生产线的正常运行。

2. 生产效率提高在设备稳定运行的基础上,通过优化焊接工艺、提高操作技能等措施,使波峰焊生产效率得到显著提高。

本年度,波峰焊生产线完成的产品数量较去年同期增长20%。

3. 质量控制为确保焊接质量,我单位对波峰焊生产线实行严格的质量控制。

从原材料采购、焊接工艺、设备维护等方面入手,确保了焊接质量。

本年度,波峰焊产品合格率达到98%以上。

三、波峰焊技术革新1. 优化焊接工艺针对不同产品、不同材料,优化焊接工艺,提高焊接质量。

本年度,成功研发了适用于多种材料的焊接工艺,为生产线的稳定运行提供了有力保障。

2. 引进先进设备为提高波峰焊生产效率,我单位引进了国内外先进的波峰焊设备。

这些设备的投入使用,使生产线的整体性能得到了提升。

3. 技术培训与交流本年度,组织波峰焊操作人员参加技术培训,提高他们的操作技能。

同时,与国内外同行进行技术交流,了解行业最新动态,为波峰焊技术革新提供有力支持。

四、波峰焊存在的问题及改进措施1. 设备故障率仍有待降低虽然本年度波峰焊设备运行稳定,但故障率仍有待降低。

针对这一问题,我们将加强设备维护保养,提高设备使用寿命。

2. 操作人员技能有待提高部分操作人员对波峰焊设备的操作技能掌握不足,导致生产效率受到影响。

针对这一问题,我们将继续加强技术培训,提高操作人员技能。

3. 焊接质量仍有提升空间虽然本年度波峰焊产品合格率达到98%以上,但仍有提升空间。

我们将持续优化焊接工艺,提高焊接质量。

XXXXXXXXXXXX公X司管理文件QG/HQ_JTZSZX_001波峰焊过程确认方案编制:审核:管代:批准:版本:A/0受控状态:发放号码:2016-04-14 发布2016-04-15 实施XXXXXXXXXXXX公X 司发布QG/HQ_JTZSZX_001目录1. 目的..........................................................2. 范围..........................................................3. 参考标准及文件................................................4. 确认小组......................................................5. 设备..........................................................6. 确认计划......................................................7. 安装鉴定......................................................8. 操作鉴定......................................................9. 性能确认......................................................10. 再确认的条件.................................................. 错误!未定义书签。

错误!未定义书签。

错误!未定义书签。

错误!未定义书签。

错误!未定义书签。

错误!未定义书签。

错误!未定义书签。

错误!未定义书签。

波峰焊实习报告波峰焊简介:波峰焊是让插件板的焊接面直接与高温液态锡接触达到焊接的目的,其高温液态锡保持一个斜面,并由电动泵装置使液态锡形成一道道类似波浪的现象,因此被称之为“波峰焊”。

波峰焊流程:备料注意事项:1、关于洗板的要求:a、将SMT成品装入铁篮子(塑料篮子会被洗板水腐蚀)里面的时候,要求保留一定的空余(5%,防止撞件),装正反面均有贴片的PCBA事,应放置隔离板以防止撞件。

b、洗板时间为1Min、洗板水水温为45℃、超声波频率为40Khz、沥干时间为10S。

c、烘干时间为1Min、烘干温度为37℃、看到洗板水变浑浊,或者板子在1Min 时间内洗不干净,则应更换洗板水。

2、关于器件成型的要求:a、需要成型的器件种类有:电阻、电感、电容、短路退、排针、排母、二极管等。

b、成型长度要求:电表主板器件引脚保留长度为3.2~3.7mm,电源板器件引脚保留长度为3.7~4.2mm。

插件注意事项:1、插件顺序以及速度:a、前面的插件不应对后面的插件工序产生影响。

b、应根据插件的数量、插件的难度来合理的分配插件人数(目前产线上的电表主板器件可平均每个人分配2.5个件)。

c、插件的速度应与波峰焊机的运输速度相匹配,过快则会导致插件工位等待波峰焊机,过慢会导致波峰焊机运输断线。

2、插件工位易出现的问题:a、漏件,b、错件,c、反向,d、浮高。

波峰焊机原理分析:1、传输速度设置依据:a、板子的插件数量越多、越密,则应该适当的降低传输速度,避免过锡的时候无法充分上锡。

b、同时也要参考前面的插件速度。

2、喷雾的设置依据:a、板子的插件数量、焊盘孔的大小、需要焊接的面积的大小,数量多、孔小、面积大则应该将喷雾速度相应提高(例如单相电源板过波峰焊时应该将喷雾速度设置为300或以上)。

b、传输的速度,传输的速度越快,喷雾的速度也应该相应的提高,以保证能够喷到所需要喷的焊盘。

c、喷雾的宽度,喷雾的宽度应该设置为略大于所需喷到的面积的大小,太大的宽度不仅会浪费助焊剂还会弄脏治具。

波峰焊、灌胶、贴片、环氧树脂、水喷淋处理和验收报告,这些词汇似乎很零散,但它们实际上都与电子制造和质量控制相关。

在本文中,我将以从简到繁的方式,逐步探讨这些主题,并共享我对这些概念的个人观点和理解。

一、波峰焊波峰焊是电子制造过程中常用的一种焊接技术,它通常用于通过将焊锡材料融化并涂抹在印刷电路板(PCB)上的焊接元器件。

在波峰焊过程中,焊接区域被浸入熔融的焊锡波中,以实现焊接连接。

这种焊接方式通常适用于大批量生产,并能够快速、高效地完成焊接任务。

二、灌胶在电子制造中,灌胶通常用于固定和保护电子元器件。

通过在PCB上涂覆或注射一定粘度的环氧树脂或硅胶材料,可以有效地固定元器件并提高其抗震动和抗腐蚀能力。

灌胶还可以保护电子元器件不受潮气、化学溶剂和其他环境影响,从而延长其使用寿命。

三、贴片贴片是指将电子元器件直接粘贴到PCB表面的一种焊接方式。

在贴片过程中,元器件的引脚通过熔融的焊膏与PCB表面形成可靠的焊接连接。

贴片技术广泛应用于SMT(表面贴装技术)生产线中,能够实现高密度的元器件安装,提高生产效率。

四、环氧树脂环氧树脂是一种具有优异绝缘性能和耐化学腐蚀性能的材料,被广泛应用于电子制造领域。

它通常用于灌胶、封装、涂覆或成型电子元器件,以提高其稳定性和耐用性。

环氧树脂还可以在电子元器件的保护和绝缘方面起到重要作用。

五、水喷淋处理水喷淋处理是电子制造中常用的清洗工艺,它通过高压水流将PCB表面的杂质、残留物和化学物质冲洗干净,以确保元器件安装和焊接的质量。

水喷淋处理不仅能够有效清洗PCB表面,还可以减少静电和清除静电粉尘,提高产品的可靠性和稳定性。

六、验收报告验收报告是电子制造中质量控制的重要环节。

通过对波峰焊、灌胶、贴片、环氧树脂、水喷淋处理等工艺的检测和分析,可以生成详细的验收报告,评估产品的质量和可靠性。

验收报告不仅可以帮助制造商改进生产工艺,还可以为客户提供可靠的产品质量保证。

总结波峰焊、灌胶、贴片、环氧树脂、水喷淋处理和验收报告,这些主题在电子制造中都扮演着重要角色。

波峰焊过程确认报告

编号:

1.IQ安装确认

表1 设备安装确认

产品名称:模具名称:

模具编号:波峰焊设备:

NO安装鉴定项目验证结果

电路是否正常OK

马达启动是否正常OK

屏幕显示是否正常OK 01波峰焊机

设备运转无异常的现象、声音。

OK

02锡炉OK

03随机文件随机文件:说明书OK

04维护保养维护保养规程OK

05维护保养计划OK

06维护保养记录OK

07培训记录操作人员培训记录OK

以上确认内容均符合要求时,可判定安装确认成功,未出现不合格情况。

安装确认合格。

确认小组会签:

2.OQ操作确认

目的

确定预先设计的参数能生产出符合波峰焊要求的工艺参数设

置范围。

接受准则

1)PCB板:

a.印制板翘起最大角度不得超出工艺要求

b.印制板组装件上的元器件不得损坏

c.印制板不得有气泡、烧伤等缺陷

d.印制板阻焊膜应保持良好

2)焊点

a.焊点外形光滑,锡料适量,焊点不允许出现拉尖、桥接、引

线(或焊盘)与焊料脱开或焊盘翘起以及虚焊、漏焊现象印

制板组装件上的元器件不得损坏

b.焊点表面外形光洁,结晶细密,无针孔、麻点、焊料瘤

c.湿润程度良好

d.焊料边缘与焊件表面才形成湿润角应小于30度。