SMT工艺制程详细流程图

- 格式:pdf

- 大小:663.50 KB

- 文档页数:26

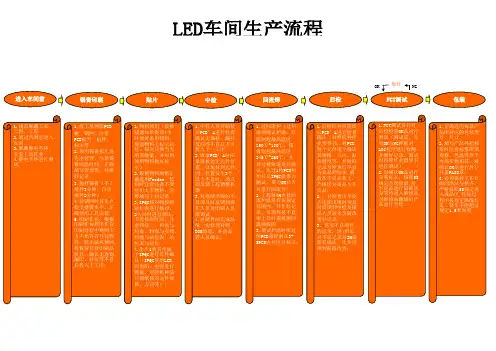

SMT车间生产工艺流程图一、引言SMT(表面贴装技术)车间是电子制造过程中的重要环节,它涉及到电子产品的组装和制造。

为了确保生产过程的高效性和质量可控性,制定一份详细的SMT 车间生产工艺流程图是必不可少的。

本文将详细描述SMT车间生产工艺流程图的标准格式,并以一个虚拟的电子产品制造过程为例进行说明。

二、SMT车间生产工艺流程图标准格式1. 标题:在文档的顶部居中位置,以粗体字显示,标明"SMT车间生产工艺流程图"。

2. 介绍:在标题下方,简要介绍SMT车间的作用和重要性,以及本文将要描述的电子产品制造过程。

3. 流程图:在介绍下方,开始绘制SMT车间生产工艺流程图。

流程图应该包括以下几个基本元素:a. 节点:每个节点代表一个具体的生产环节,节点应该以方框的形式显示,并在方框内写明环节的名称。

b. 箭头:箭头连接不同的节点,表示生产过程的流动方向。

箭头应该从上到下,从左到右进行连接。

c. 说明文字:在箭头的上方或下方,对每个生产环节进行简要的文字说明,包括该环节的作用、所需材料和工具等。

4. 说明文字:在流程图的右侧,对整个SMT车间生产工艺流程进行详细的文字说明。

说明文字应该包括以下内容:a. 车间布局:描述SMT车间的布局和设备摆放情况,包括生产线的位置和工作台的布置等。

b. 生产环节:逐个描述每个生产环节的具体操作步骤和注意事项,包括材料准备、设备调试和操作流程等。

c. 质量控制:说明每个生产环节中的质量控制点和检测方法,以确保产品质量的可控性。

d. 人员分工:描述每个生产环节中各个岗位的职责和工作内容,以及人员之间的协作关系。

e. 安全措施:列举在SMT车间生产过程中需要注意的安全事项和防护措施,以确保员工的人身安全。

三、示例:虚拟电子产品制造过程以下是一个虚拟的电子产品制造过程的SMT车间生产工艺流程图的标准格式示例:[图]说明文字:1. 车间布局:SMT车间由三条生产线组成,每条生产线包括设备摆放区、材料准备区和成品检测区。

smt流程图SMT流程图。

SMT(Surface Mount Technology)是一种表面贴装技术,它是一种在电子元器件表面直接焊接到印刷电路板上的技术。

SMT流程图是用来描述SMT工艺流程的图表,下面将详细介绍SMT流程图的相关内容。

首先,SMT流程图的第一步是原材料准备。

在SMT生产过程中,需要准备各种原材料,包括电子元器件、PCB板、焊膏、清洁剂等。

这些原材料的质量和准备工作直接影响到整个SMT生产过程的质量和效率。

接下来,SMT流程图的第二步是PCB板的制作。

PCB板是SMT生产的基础,它需要经过设计、制版、印刷、固化等一系列工艺流程。

在这个阶段,需要严格控制PCB板的质量,确保其符合设计要求。

第三步是贴片。

在SMT流程图中,贴片是一个非常关键的环节。

在这个阶段,需要使用贴片机将各种电子元器件精准地贴片到PCB板上。

贴片的精准度和质量直接影响到整个产品的性能和可靠性。

紧接着是焊接。

焊接是SMT流程图中的另一个关键环节。

在这个阶段,需要使用回流炉将焊膏熔化,将电子元器件牢固地焊接到PCB板上。

焊接工艺的稳定性和可靠性对产品的质量和性能有着重要影响。

最后是清洗和检测。

在SMT生产过程中,清洗和检测是非常重要的环节。

清洗可以去除焊接过程中产生的残留物,确保产品的外观和性能;而检测则可以发现潜在的质量问题,保证产品的可靠性和稳定性。

总的来说,SMT流程图是SMT生产过程中的重要参考,它可以帮助生产人员清晰地了解整个生产过程,确保每个环节都能够得到严格控制和管理。

只有在严格按照SMT流程图的要求进行生产,才能生产出高质量、高可靠性的SMT产品。

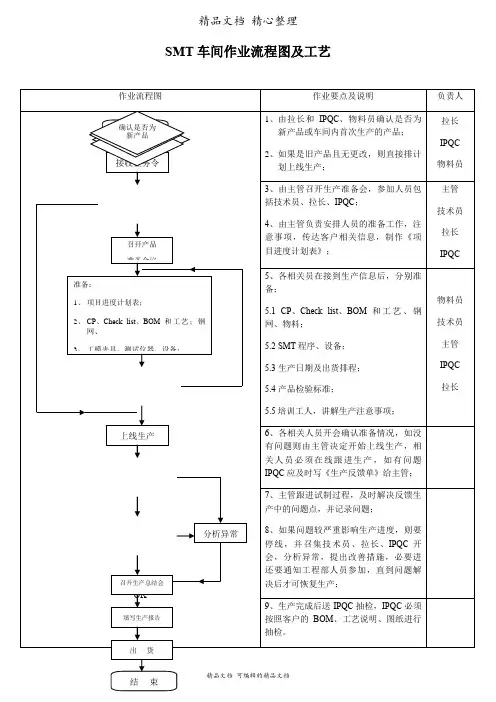

SMT车间作业流程图及工艺

SMT生产工艺Check List

验证内容:SMT 其它

拟制:审核:批准:

一、过程关键工序控制:

①合格率=合格数÷投入总数以该工序实际生产的数量填写,无该工序时不填写。

二、IPQC检验合格率

①合格率=合格数÷检查数

三、可生产性及改善建议

四、生产结论

□生产正常,不需作任何更改。

□不可以正常生产,必须重新改进后再生产。

拟制:审核:批准:

精品文档精心整理

附3 废水、噪声、粉尘、固体废弃物处理工艺流程图1、废水处理

2、噪声处理

3、粉尘处理

4固体废弃物处理

精品文档可编辑的精品文档。

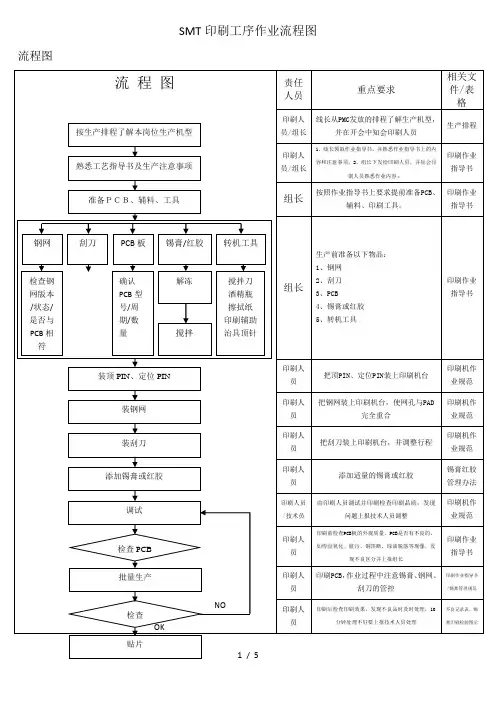

SMT印刷工序作业流程图流程图作业内容1、熟悉工艺指导书及生产注意事项参照《锡膏印刷作业指导书》,里面有一些产品的特殊要求。

2、准备PCB、辅料、工具2.1、工具准备:搅拌刀、酒精瓶、擦拭纸、顶针、印刷治具、气枪、放大镜(针对一些特殊产品)2.2、锡膏、红胶准备根据产品要求选择无铅锡膏、有铅锡膏、红胶。

千住锡膏(M705-GRN360-K2)在室温下进行回温2小时。

车间温度:18~26℃,车间湿度40-70%。

已回温未开封的焊膏不得放置超过24小时,超过24小时应重新放回冰箱,下次先领用;同一瓶焊膏的回温次数≤2次。

乐泰锡膏(CR37)在室温下进行回温4小时。

车间温度:18~26℃,车间湿度40-70%。

已回温未开封的焊膏不得放置超过24小时,超过24小时应重新放回冰箱,下次先领用;同一瓶焊膏的回温次数≤2次。

贴片胶使用前,应先从冷藏柜中取出,放置在阴凉处(不要放在冰柜顶部)回温,ESGS.W880、富士NE3000S回温时间3-4小时。

回温时不应打开封口,贴片胶只允许回温一次. 锡膏搅拌时间3分钟。

2.3、准备PCB板2.3.1、确认PCB型号/周期/数量/版本号/包装状态(OSP必须是真空袋包装)。

2.3.2、确认领取时是否有不同版本的PCB,如果有必须确认清楚。

2.4、刮刀准备2. 4.1、每次生产前必须先检查刮刀的平整度、变形、磨损情况,若不良现象存在于印刷区域中,致使无法印刷出品品质合格的图形,该刮刀必须报废处理;若不影响印刷效果或不良情况未在印刷区域中,则需请技术部确认后方可使用。

2. 4.2、上述情况必须完全记录在《SMT制程记录表》上。

2.5、准备钢网2.5.1、检查钢网版本/状态/是否与PCB相符。

2.5.2、每次使用前必须先检查钢网的平整度、变形、磨损、钢网绷网、张力,若不良现象存在于需印刷的图形之上致使无法印刷出合格的图形,该钢网必须报废处理;2.5.3、若不影响印刷效果或不良情况未在印刷图形之上,则需请技术部确认后,才能使用;针对绷网胶水开裂致使钢网松弛现象,则需请技术部进行绷网处理之后,测试张力大于30N/cm,方可使用。

SMT车间生产工艺流程图一、引言SMT(表面贴装技术)是一种电子元器件贴装技术,广泛应用于电子制造行业。

本文将详细介绍SMT车间的生产工艺流程图,包括各个环节的具体步骤和所需设备。

二、SMT车间生产工艺流程图以下是SMT车间生产工艺流程图的详细步骤:1. 元器件采购首先,SMT车间需要进行元器件的采购。

这包括与供应商的沟通、选择合适的元器件、进行价格谈判等环节。

采购部门需要根据生产计划和需求,及时采购所需的元器件,并确保元器件的质量和供货时间。

2. 元器件存储和管理采购到的元器件需要进行存储和管理。

SMT车间应设立专门的仓库,对元器件进行分类、编号和标记,以便于后续的使用和管理。

同时,需要定期进行库存盘点,确保元器件的数量和质量。

3. PCB制板SMT车间需要进行PCB(印刷电路板)的制板工作。

这包括设计电路图、制作PCB板、进行电路板的化学处理等步骤。

制板部门需要根据产品的要求和设计图纸,进行精确的制板工作。

4. 贴片接下来是SMT车间的核心工艺环节——贴片。

贴片机是SMT车间的主要设备之一,用于将元器件精确地贴装到PCB板上。

在贴片过程中,需要根据元器件的封装类型、规格和位置,设置贴片机的参数,并确保贴装的准确性和稳定性。

5. 焊接贴片完成后,需要进行焊接工艺。

SMT车间通常采用热风炉或回流焊炉进行焊接。

焊接工艺需要控制温度、焊接时间和焊接剂的使用,以确保焊接质量和可靠性。

6. 检测和测试焊接完成后,需要对贴装完成的产品进行检测和测试。

这包括外观检查、功能测试、性能测试等环节。

SMT车间需要配备相应的检测设备和测试仪器,对产品进行全面的检测和测试,确保产品的质量和性能符合要求。

7. 清洁和包装最后,SMT车间需要对产品进行清洁和包装。

清洁工艺包括去除焊接剂残留、清洗PCB板等步骤。

包装工艺包括产品的包装设计、包装材料的选择和包装方式的确定。

清洁和包装环节需要注意产品的防静电处理和防潮措施,以保证产品的完整性和质量。

生效日期版本页次编制:审核:制程《ROHS与非ROHS》是否符合客户标准。

错料,反向,借助放大镜查看元件有无漏件,立碑,背贴,移位,连锡,少锡,A类物料有无错件,反向;如有异常通知操作人员 /技术人员进行更改调整。

6、产品首件确认无误后,检查炉温是否符合过炉,确认,同样需根据客户提供的BOM、ECN、样板等资料进行确认;借助R/L/C电桥,万用表测量元件有无对物料名称及物料编码是否正确,再核对飞达上的供的BOM、ECN资料与技术人员打出来的站位进行核2、技术人员根据客户提价的BOM、ECN、样板上5、根据以上步骤符合标准生产出来的PCB板进行首件通知操作人员/技术人员进行调整,直至符合标准。

物料是否与站位表上的站位相对应,如有异常通知氧化,位移,错位,侧立,连锡,少锡,堆焊等不良生产线正式生产,首件放置首件区给QC检验人员提供4、检查印刷出来的第一块PCB板是否有偏位、漏印、误后方可过炉。

如过高或过低需通知技术人员修改参数,确认炉温无7、检验过炉后的PCB板:外观是锡是否良好,锡有无SMT首件制作流程图A1拉锡、少锡、连锡、塌陷等不良现象。

如有不良,编号:JLD-ZY-SC.S-016-A11目的:确保生产前各项准备工作到位,使生产更顺畅,并达到产品品质保障流程图操作内容1、根据生产排期表查看生产资料是否齐全,工艺程序,操作人员根据技术人员提供的站位表上料3、首件生产前,IPQC需进行站位对料,根据客户提操作人员/技人员进行更改调整。

3、作业人员需按照每个工位的相对应的作业指导书进行操作1、生产资料,工艺制程需按照客户提供标准正常生产2、制造首件的所有流程必须如实填写好相应的报表和记录现象。

所检查标准是否符合《PCB外观检验标准》。

如有不良需通知相关人员进行更改调整。

8、以上步骤确认首件无误后,做好首件标识,通知检验标准注意事项点胶/锡膏机生产印刷确认印刷调整站位对料异常处理NGNG生产修改程序产品首件确认检查炉温修改参数生产首件确认异常处理正常生产NGNGNG程序备料。

SMT车间生产工艺流程图引言概述:SMT(表面贴装技术)是一种电子制造工艺,广泛应用于电子产品的生产中。

SMT车间生产工艺流程图是一种图形化的表示方式,用于展示整个SMT车间的生产流程。

本文将详细介绍SMT车间生产工艺流程图的五个主要部分。

一、物料准备1.1 元器件采购:SMT车间的第一步是采购所需的元器件。

这包括与设计要求相符合的电子元件、贴片机、焊接设备等。

1.2 元器件检验:在采购之后,需要对元器件进行检验,以确保其质量和可靠性。

这包括检查元器件的外观、尺寸、参数等。

1.3 元器件存储:检验合格的元器件需要进行存储,以确保其安全和有序。

存储时应注意防潮、防尘等措施。

二、PCB生产2.1 PCB制作:在SMT车间中,需要制作PCB板。

这包括设计电路图、制作印刷电路板、进行蚀刻、钻孔等步骤。

2.2 PCB检验:制作完成后,需要对PCB进行检验,以确保其质量和完整性。

这包括检查PCB的线路连接、焊盘质量等。

2.3 PCB存储:检验合格的PCB需要进行存储,以确保其安全和有序。

存储时应注意防潮、防尘等措施。

三、贴片生产3.1 贴片机设置:在贴片生产过程中,需要对贴片机进行设置,包括调整贴片头的位置、校准吸嘴的高度等。

3.2 贴片操作:设置完成后,可以开始进行贴片操作。

这包括将元器件从元器件库中取出,放置在贴片机的吸嘴上,并精确地贴在PCB板上。

3.3 贴片检验:贴片完成后,需要对贴片的质量进行检验。

这包括检查贴片的位置、焊点的质量等。

四、焊接生产4.1 焊接设备设置:在焊接生产过程中,需要对焊接设备进行设置,包括调整焊接温度、焊接时间等参数。

4.2 焊接操作:设置完成后,可以开始进行焊接操作。

这包括将贴片的元器件与PCB板进行焊接,以实现电路的连接。

4.3 焊接检验:焊接完成后,需要对焊接的质量进行检验。

这包括检查焊点的质量、焊接是否完整等。

五、组装和测试5.1 组件组装:焊接完成后,可以进行组装操作。