翻边整形模模具设计规范

- 格式:doc

- 大小:24.10 MB

- 文档页数:33

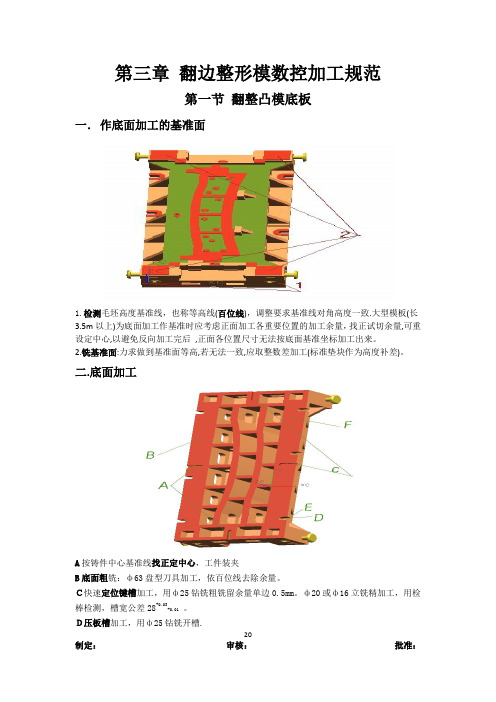

20 第三章 翻边整形模数控加工规范第一节 翻整凸模底板一. 作底面加工的基准面1.检测毛坯高度基准线,也称等高线(百位线),调整要求基准线对角高度一致.大型模板(长3.5m 以上)为底面加工作基准时应考虑正面加工各重要位置的加工余量,找正试切余量,可重设定中心,以避免反向加工完后 ,正面各位置尺寸无法按底面基准坐标加工出来。

2.铣基准面:力求做到基准面等高,若无法一致,应取整数差加工(标准垫块作为高度补差)。

二.底面加工A 按铸件中心基准线找正定中心,工件装夹B 底面粗铣:ф63盘型刀具加工,依百位线去除余量。

C快速定位键槽加工,用ф25钻铣粗铣留余量单边0.5mm 。

ф20或ф16立铣精加工,用检棒检测,槽宽公差28+0.03+0.01 。

D压板槽加工,用ф25钻铣开槽.E压板面加工:正面直头加工无干涉的待正面加工时用D63R8刀具加工,有干涉而直头无法加工的转侧铣头加工。

F松开工件压力点螺母,检查支撑点受力情况,作调整,用ф200精盘刀精加工底面,切深在0.2mm以内,要求平面精度在0.02mm以内。

小工件可适当施加压板压力和应用侧顶装置,避免工件移动。

注意事项:1.工件底面加沙,硬度不均等异常切削条件对刀具的影响。

局部问题可采用小刀具,如ф30钻铣消除异常面,可略低于实际加工面0.1mm。

2.底面精加工时支撑物必须均衡受力。

3.一次底面精加工若不能达到其精度,应考虑采用:①. 量表测出表面高度差数值,反向切深为前次高度差值加0.05mm加工。

②. 若出现局部偏差,可针对局部去除高度差值部分。

二.正面结构面加工工件装夹: 按底面定位键槽定中心,用快速定位键定位装夹工件.检查:检验XY平面上的重要加工部位的加工余量,可允许最大偏差5mm以内,如出现严重超差应考虑局部加垫,底面加工位置(快速定位键.压板槽等)重做等异常现象。

ABCDE.结构平面粗加工:选用φ63盘刀开粗。

留0.1-0.5mm余量待精加工。

通用模具结构第4部分:翻边整形模1 范围本标准规定了我公司汽车覆盖件翻边整形模的技术要求2 冲压力的计算2.1 弯曲成形力的计算表12.2 压料力1压料力一般为压弯力的15%-30%2.2.1 P为冲压开始点的压料力外板:P=0.3P Z(N)内板:P=(0.15-0.2)P Z(N)2.2.2 弹簧等压力源尽量设在成形部位附近图12.2.3 视压料板形状确定是否兼负平衡作用,如存在平衡力的因素,压料力应大于计算压力。

2.2.4 上弹簧压料和下气垫压料同时使用时,主要考虑向下翻边时的上压料力。

2.2.5 内板件在成形时,如有向外拉料的可能时(如图2),应加大压料力,计算方法与外板相同。

图22.3 弯曲整形力的计算弯曲整形力P=F*qF:为整形部分的投影面积(mm )q:为整形所需的单位压力(MPa),见数据表2:表2材料材料厚度材料材料厚度<3 3-10 <3 3-1008-20号钢80-100 100-120 8TiL 120-150 150-180 20-35号钢100-120 120-150 10TiL 150-180 180-2103 工作行程23.1 ※※※※※※※※※※※※※※※※翻边行程※※※※※※※※※※※※※※※※※※※※※3.1.1 平面及断面形状为直线时,制件末端距凹模圆角R 切点3mm,如图33.1.2 翻边线为折曲线时,在冲压方向上保证翻边行程L不变。

图43.1.3 翻边凸缘宽度不等时,按照翻边宽度最宽处考虑,压入深度沿冲压方向同时开始翻边。

图53.1.4 折弯线和翻边在同一条线上时——折弯部比翻边高度深时,L>l1 压入深度取L值。

34图6 ——翻边高度超出折弯线时,压入深度渐渐变化。

图7——凹模端部弧度大的情况下,如图所示加出余量:图8——翻边线变化大,一个冲压方向不能成形,要分成两序完成,两序相接处最少要重合40mm。

图93.2 压件器工作行程计算图105翻边顶出器工作行程的设定原则上为确保压件器脱开冲压件后才允许翻边顶出器工作。

目录1 翻边的分类.......................................................22 垂直翻边.........................................................23 水平斜楔翻边和倾斜斜楔翻边.......................................284 下平面图.........................................................385 上平面图.........................................................426 剖面图...........................................................487 向视图...........................................................498 零件图...........................................................499 模具的常用材料及与热处理要求.....................................5010 标准件的选用规则.................................................5211 图面尺寸标准规则.................................................531 翻边的分类翻边按冲压方向分可分为垂直翻边、水平斜楔、翻边和倾斜翻边。

2 垂直翻边垂直翻边分为平板类翻边和拉延成形类翻边。

2.1 平板类翻边(压弯)平板类翻边(压弯)分为平板直线压弯,曲线翻边和翻孔。

2.1.1平板直线压弯平板直线压弯的展开计算: L=e1+e2+e3+en+R1e+R2e+Rne 式中:L :展开长度;e1、en :各段走线段长度;R1e :压弯圆角的中性层展开长度。

目录1 翻边的分类.......................................................22 垂直翻边.........................................................23 水平斜楔翻边和倾斜斜楔翻边.......................................284 下平面图.........................................................385 上平面图.........................................................426 剖面图...........................................................487 向视图...........................................................498 零件图...........................................................499 模具的常用材料及与热处理要求.....................................5010 标准件的选用规则.................................................5211 图面尺寸标准规则.................................................53 1 翻边的分类翻边按冲压方向分可分为垂直翻边、水平斜楔、翻边和倾斜翻边。

2 垂直翻边垂直翻边分为平板类翻边和拉延成形类翻边。

2.1 平板类翻边(压弯)平板类翻边(压弯)分为平板直线压弯,曲线翻边和翻孔。

2.1.1平板直线压弯平板直线压弯的展开计算: L=e1+e2+e3+en+R1e+R2e+Rne 式中:L :展开长度;e1、en :各段走线段长度;R1e :压弯圆角的中性层展开长度。

汽车门柱连接件翻边整形模具设计摘要本说明书在所要加工零件的基础上,经过仔细的论证和计算,完成了本次毕业设计题目的相关内容。

由于此次加工零件的加工工艺复杂,所以不能用一套模具来完成零件的加工,要单独设计两套模具,一套落料冲孔模、一套翻边成型模。

由于模具尺寸较大且不对称,模具的模座和冲头等不是标准件,要另行设计。

在模具设计过程中,主要进行了上下模座的设计,上下垫板的设计,落料和冲孔部分的设计,刃口尺寸的设计及计算,翻边部分的设计及计算,冲裁力的计算,翻边力的计算,压力机的选择,相关标准件的选择,考虑加工的工艺性等。

因被加工的零件窄且长,成形、翻边时不易定位,可能使翻边高度不均匀,在模具设计完成后根据实际加工情况,重新调整板料的尺寸和外形才可以正常加工。

在模具设计过程中,运用CAD技术进行模具结构设计和零件图纸的绘制。

考虑模具整体制造难度较大且整体重量较大,整副模具将增加制造和安装的难度,经过经验及相关计算,可以使用组合分体模具完成该模具的全部制造。

关键字:模具、落料冲孔、翻边成型、标准件。

Automotive Connectors post mold design plastic flangeAbstractThis instruction booklet in must process the components in the foundation, after careful proof and computation, has completed this graduation project topic related content. Because this processing components craft is complex, so we can not use a die to complete the processing of this parts, must alone design two sets of dies, a cutting punched hole die, a upsiding down edges die. Because the mold size is big also is asymmetrical, the die base and punch is not a standard hardware, must separate design. In die design process, mainly process project on the punch set, die set, punch pad, die pad, pierce, forming , tool point design and size calculation, upsiding down edgesof the design and calculation, stamping power calculation, upsiding down edges power calculation, hydraulic machine select, Related standards of standard parts atc. Because the components processes is been narrow also is long, bending and upsiding down edges not positioning, In die design based on the actual completion of the processing, readjusts the sheet size and the contour only then may process normally. In die design process, exertion CAD structural design and layout for the parts drawings. Consider a molding tool a whole manufacturing a difficulty bigger and whole weight to compare greatly, the whole molding tool difficulty of increment manufacturing and fixing, through experience and the related calculation, can use a discrete molding tool of combination to complete all manufacturings of this mold tool.Keyword:die, punched hole, upsiding down edges, standard parts目录引言 (1)第1章设计任务书 (2)第2章确定工艺方案 (3)第3章相关计算 (4)3.1内孔翻边的工艺计算 (4)3.1.1翻边件的口部壁厚 (5)3.1.2翻边力P和翻边功A (5)3.1.3翻边间隙和凸、凹模尺寸 (5)3.2内凹外缘翻边的计算 (6)3.3翻边凹模刃部的入模量 (7)第4章初步选定压力机 (9)4.1压力机类型的选择 (9)4.2压力机规格的选择 (9)第5章模具安装 (11)第6章翻边模具主要零件的结构设计与加工工艺 (12)6.1模具材料的选用 (12)6.2模具的总体设计 (12)6.3工作零件的结构设计 (12)6.4 模架、模柄的选择 (14)6.5螺钉的选择 (14)第7章成形模具凸凹模的数控加工工艺分析 (15)7.1 产品分析 (15)7.2 成型零件结构与分析 (15)7.3 工艺分析 (15)7.3.1工艺基准选择 (16)7.3.2装夹方式的选择 (16)7.3.3加工顺序安排 (16)7.4 基于MaterCAM的数控加工工艺过程 (17)7.5 分析与小结 (17)第8章选定设备 (19)总结 (20)参考文献 (22)引言模具是用以限定生产对象的形状和尺寸的装置。

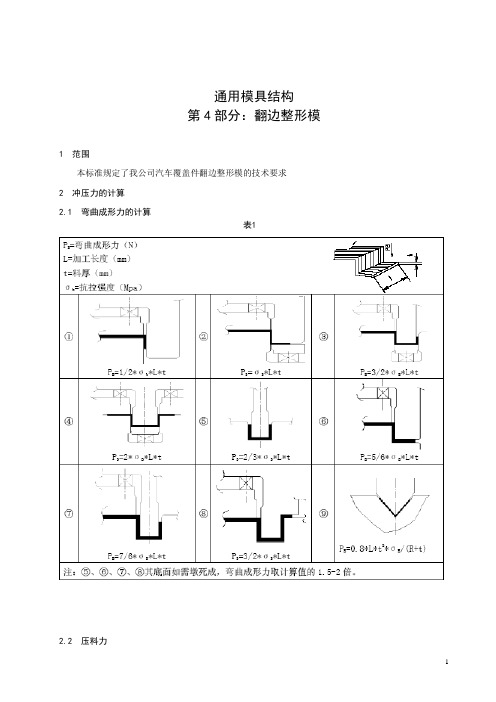

目录序号内容页次1 冲压力的计算 22 工作行程 43 凸模托料面的设计94 压件器的强度设计115 压件器与凹模分界的设定136 翻边模刃口的种类及使用157 翻边顶出器的安装标准258 退料块及定位块的形状289 翻边变形对策3010 铸件壁厚设计3211 铸造减轻孔设计331.冲压力的计算1.1.弯曲成形力的计算PB=弯曲成形力(N)L=加工长度(mm)t=料厚(mm)σb=抗拉强度(Mpa)①PB =1/2*σb*L*t②PB=σB*L*t③PB=3/2*σB*L*t④PB =2*σB*L*t⑤PB=2/3*σB*L*t⑥PB=5/6*σB*L*t⑦PB =7/6*σB*L*t⑧PB=3/2*σB*L*t⑨PB=0.8*L*t2*σB/(R+t)注:⑤、⑥、⑦、⑧其底面如需墩死成,弯曲成形力取计算值的1.5-2倍。

1.2.压料力压料力一般为压弯力的15%-30%。

➢P为冲压开始点的压料力外板P=0.3 PB(N)内板P=(0.15-0.2)PB(N)➢弹簧等压力源尽量设在成形部位附近制定部门制定日期制定审定批准版次发行部门➢视压料板形状确定是否兼负平衡作用,如存在平衡力的因素,压料力应大于计算压力。

➢上弹簧压料和下气垫压料同时使用时,主要考虑向下翻边时的上压料力。

➢内板件在成形时,如有向外拉料的可能时(如下图示),应加大压料力,计算方法与外板相同。

1.3.弯曲整形力的计算弯曲整形力P=F*qF:为整形部分的投影面积(mm2)q:为整形所需的单位压力(MPa),见数据下表:2.工作行程2.1.翻边行程2.1.1.平面及断面形状为直线时,制件末端距凹模圆角R切点3mm,如下图2.1.2.翻边线为折曲线时,在冲压方向上保证翻边行程L不变。

2.1.3.翻边凸缘宽度不等时,按照翻边宽度最宽处考虑,压入深度沿冲压方向同时开始翻边。

制定部门制定日期制定审定批准版次发行部门2.1.4.折弯线和翻边在同一条线上时➢折弯部比翻边高度深时,L>l1压入深度取L值。

➢翻边高度超出折弯线时,压入深度渐渐变化。

➢立斜面上的翻边,由于凹模运动方向与翻边方向有较大的相对滑动(其中凹模突出点与制件相对滑动的距离A最大,较缓斜面处的距离B最小),故凹模突出点至较缓斜面点之间的凹模口压入深度应设计成渐变。

制定部门制定日期制定审定批准版次发行部门➢凹模端部弧度大的情况下,如图所示加出余量:➢翻边线变化大,一个冲压方向不能成形,要分成两序完成,两序相接处最少要重合40mm。

制定部门制定日期制定审定批准版次发行部门2.2.压件器工作行程计算C=A+α+βC:压件器工作行程A:翻边行程α:10mm(空行程)β:凹模镶块与冲压件接触时的干涉量制定部门制定日期制定审定批准版次发行部门2.3.翻边顶出器的行程决定翻边顶出器工作行程的设定原则上为确保压件器脱开冲压件后才允许翻边顶出器工作。

2.3.1.采用刚性限位(见左图)S=L+B+CS:翻边顶出器的行程L:制件翻边高度B:5-10mm(余量)C:压件器工作行程2.3.2.采用弹性限位(见右图)➢适用于翻边顶出器的行程较大的场合。

➢弹簧B弹力需大于弹簧A的弹力。

➢弹簧A和弹簧B的行程应一致。

S=12(B+C)+LS:翻边顶出器的行程L:制件翻边高度B:5-10mm(余量)C:压件器工作行程制定部门制定日期制定审定批准版次发行部门制定部门 制定日期 制定 审定 批准 版次 发行部门 3. 凸模托料面的设计 3.1. 托料面的结构尺寸形状翻边部 整形部曲率变化平坦 外板 ≥60 ≥70 内板 ≥40 ≥50 变化小外板 ≥70 ≥80 内板 ≥50 ≥60 变化大外板 ≥90 ≥120 内板≥70≥90➢ 托料面设计时,应注意方便制件的取放。

➢ 不会引起制件变形的部分,可沿形空开10mm (见下图左)。

➢ 压料面的符型区应与托料面对应,可比凸模托料面小5-10mm (见上图右)。

➢ 在产生回弹的部位,压件器不要让开。

3.2.凸模托料面不能挖空的情况➢整形或二次拉深时,凸模不要挖空,如下图:➢狭窄的件和狭窄的部位不要挖空。

➢制件回弹大与模面不符型时不要挖空。

3.3.应预测翻边整形时的压料效果,必要时,应加大相应的托料面和压料面。

4.压件器的强度设计4.1.压件器的材料一般为HT250,需用压件器成形时材料为HT300或合金铸铁。

4.2.有推力作用于压件器上时,要注意刚性,图为厚度最薄尺寸(铸铁件时)4.3.强度弱时采用铸钢或增设钢质镶块。

4.4.压件器需墩死时,其与上模的接触面应加大,断面面积小的部位的底面必须接触到底板;断面强度弱的部分,底面必须与底板接触。

制定部门制定日期制定审定批准版次发行部门4.5.压件器的导向➢大量生产时,顶出力大时使用导板➢顶出力小,少量生产时(但是,为方便制造时的调整,有时单侧必须用导板,推荐少采用)。

制定部门制定日期制定审定批准版次发行部门5.压件器与凹模分界的设定5.1.翻边圆角R≤1时:5.2.翻边圆角R>1时:5.3.倾斜的场合制定部门制定日期制定审定批准版次发行部门制定部门 制定日期 制定 审定 批准 版次 发行部门 5.4. 垂直翻边时(在制件外折角线分界):5.5. 整形翻边时不要在倾斜面上分块。

R >5时距切点2mm 分界;预想有回弹时,即使R ≤5,作为回弹对策,也可如上设计。

翻边圆角R ≤5,自折角线分界。

翻边圆角R>5,自切点以外分界。

6.翻边整形模刃口的种类及使用6.1.刃口的种类及淬火方法➢钢材类型:火焰淬火——7CrSiMnMoV;整体淬火——T10A、Cr12MoV➢分块类型:铸钢——铸CH-1;铸铁——HT250、HT300、球墨铸铁、钼铬合金铸铁➢整体类型:铸铁——HT300、球墨铸铁、钼铬合金铸铁6.2.采用规定6.3.翻边凹模设计6.4.翻边凹模标准形式6.4.1.铸造镶块形式➢B≥1.5*A➢A>60mm时设加强筋,凹模圆角需标注于模具图上。

6.4.2.钢材镶块形式➢一般B≥1.5*A。

➢A不小于40mm。

➢C及凹模R一定要在图纸中指出。

6.4.3.铸块+镶块形式➢B≥1.5*A。

➢凹模R一定要在图纸中指出。

制定部门制定日期制定审定批准版次发行部门➢螺孔不应透出有效型面。

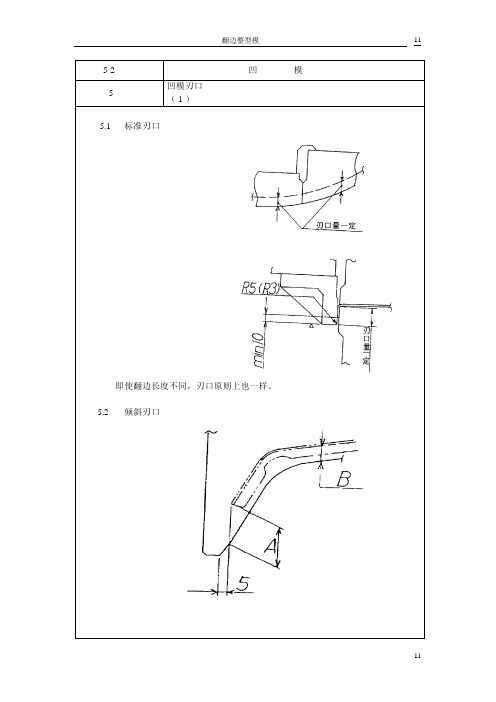

6.4.4.凹模刃口➢标准刃口(即使翻边高度不同,刃口原则上也一样)制定部门制定日期制定审定批准版次发行部门➢倾斜刃口 A>B6.4.5.镶块及铸造镶块凹模的大小尺寸➢为了易于搬运及研合,单个镶块质量应小于30kg。

➢铸造镶块长度L≤450mm,锻造镶块L≤300mm。

6.4.6.凹模反侧➢反侧的设置标准:在压弯翻边中,受到很大的力时加反侧。

➢翻边(压弯)凹模除螺钉销钉固定外,还要设键。

制定部门制定日期制定审定批准版次发行部门➢翻边(压弯)凹模除螺钉销钉固定外,采用挡墙结构。

➢翻边(压弯)凹模除螺钉销钉固定外,采用直接反侧块。

6.5.凹模的分块6.5.1.凹模的分块分别取决于凹模形状、重量、长度及钳工配间隙工艺,具体如下述:制定部门制定日期制定审定批准版次发行部门➢为了制造容易,在平面上的直线部分块,在θº及R小时在R之切点以外的附近分块。

(以使钳工修角容易)➢翻边绫线为曲线时,原则上要在法线方向分块,但亦允许与切线成min70º,max110º的夹角分块。

➢凹模端头为尖角时,沿产品终止点加出a尺寸,改成图式形状。

A值(钢min15mm;铸铁min25mm)制定部门制定日期制定审定批准版次发行部门制定部门 制定日期 制定 审定 批准 版次 发行部门 ➢ 在断面形状上的镶块分块应避免出现特别的大的锐角。

A) 翻边线倾斜30º以下时:B) 翻边线倾斜30º以上时:➢ 凹模镶块必须有挡墙或止退键。

➢卸压件器需先卸凹模时,应在凹模上涂红漆,并在图上加以指示。

此种结构尽量不选用。

6.6.角部翻边凹模角部翻边,凹模磨损较严重,应注意以下事项:6.6.1.收缩翻边(收缩率15%以上),凹模角部镶钢口。

钢口镶块收缩率=(l-L)/l*100%根据型面起伏决定钢口镶块的结构形式:制定部门制定日期制定审定批准版次发行部门下图结构,翻边高不足10mm时,可以不要镶块钢口。

6.6.2.伸长翻边(伸长率15%以上),凹模工作表面需硬化处理。

伸长率=(L-l)/l*100%制定部门制定日期制定审定批准版次发行部门7.翻边顶出器的安装标准7.1.翻边顶出器的使用条件:配置翻边退料板时要考虑以下因素:➢制件转弯部位。

➢取得退料平衡的位置。

➢刚性好的部位。

➢封闭翻边时(封闭翻边长度在3mm以下,不是变薄翻边时,不设顶出器)。

➢翻边有夹件(包凸模)倾向时使用。

➢收缩翻边时使用。

➢伸长翻边时使用。

➢形状变化大时使用。

➢孔翻边(内圆翻边)时使用。

7.2.翻边顶出器的类型➢套筒式制定部门制定日期制定审定批准版次发行部门➢一体式➢气缸式(翻边不垂直时,使用这种形式)7.3.翻边顶出器的布置与方向翻边顶出器的布置由顶出器的使用条件及制件形状决定,应考虑如下事项:制定部门制定日期制定审定批准版次发行部门➢尽量在角部安装(角部夹件可能性较大);➢在平衡处安装(翻边顶出器的间隔max600mm);➢考虑在投入取出时没有干涉(考虑定位块);➢在制件刚性强的地方多设置;前挡泥板后挡泥板发动机罩外板后盖门外板前门外板后门外板行李箱外板制定部门制定日期制定审定批准版次发行部门8.退料块及定位块的形状8.1.退料块为确保翻边退件器同步退件,退料块形状与翻边形状线需吻合。

8.2.定位块➢A式➢B式能够采用凸模形状定位的,一般不使用定位块定位。

为防止定位块影响上件,在侧面一般设置B式定位块。

制定部门制定日期制定审定批准版次发行部门8.3.内缘翻边的翻边退料板制定部门制定日期制定审定批准版次发行部门9.翻边变形对策9.1.翻边分类。

➢直线翻边➢伸长翻边➢收缩翻边9.2.翻边变形分析➢直线翻边,翻的边部没有变形。

➢伸长翻边和收缩翻边其边部分有变形,由模具取出时,其形状会发生变化,这种变化不单是角度的变化,包括其棱线在内,形状整体部将起变化。

9.3.棱线变化防止对策➢在翻边处增设加强筋,增加其刚性。

➢不管是伸长翻边,还是收缩翻边,设法减少残留内应力。

9.4.具体翻边对策➢伸长翻边➢增加储料点,以补伸长量➢收缩翻边尽量向下多拉伸成形制定部门制定日期制定审定批准版次发行部门10.铸件壁厚设计类别 A B C D E F G H J K L M N S T①40 40 40 40 40 30 35 30 50 40 30 40 30 40 40②30 30 30 30 30 30 30 30 45 30 30 40 30 40 30 其它注:上表适用板料厚度t≤1.2mm的模具,料厚超出此范围的模具铸件壁厚酌情增加。