屠宰设备工艺

- 格式:doc

- 大小:383.50 KB

- 文档页数:18

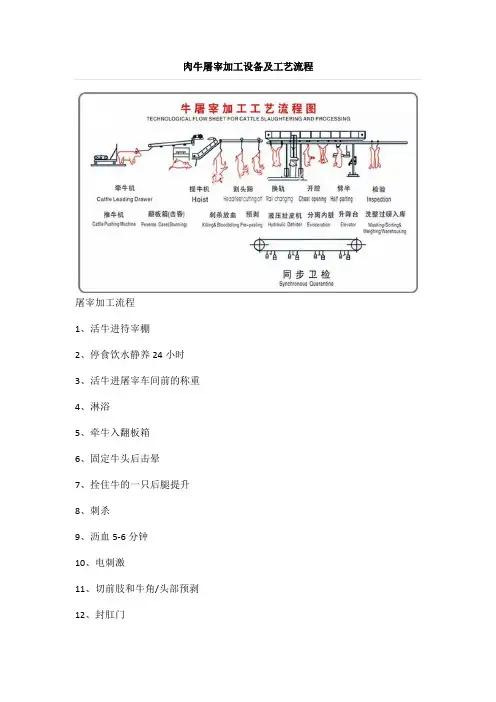

肉牛屠宰加工设备及工艺流程

屠宰加工流程

1、活牛进待宰棚

2、停食饮水静养24小时

3、活牛进屠宰车间前的称重

4、淋浴

5、牵牛入翻板箱

6、固定牛头后击晕

7、拴住牛的一只后腿提升

8、刺杀

9、沥血5-6分钟

10、电刺激

11、切前肢和牛角/头部预剥

12、封肛门

13、切后肢/换轨(皮张通过风送系统输送到皮张暂存间)

14、进入胴体自动加工输送机一次撑腿

15、预剥

16、机械扯皮

17、切牛头/清洗(牛头检疫输送机的挂钩上待检验/胃容物通过风送系统输送到车间外约50米处的废弃物暂存间)

18、二次撑腿/扎食管

19、开胸

20、取白内脏(进入盘式白内脏检疫输送机的托盘内待检验/合格的白内脏进入白内脏加工间内处理加工)

21、取红内脏(红内脏挂在红内脏/牛头检疫输送机的挂钩上待检验/合格的红内脏和牛头取下挂在输送车的挂钩上清洗后入库)

22、劈半成二分体

23、胴体、红白内脏和牛头的检验(不合格的胴体、红白内脏、牛头拉出屠宰车间高温处理)

24、二分体修割

25、胴体称重

26、冲淋

27、二分体排酸(排酸间温控:0-4℃)

28、改四分体

29、剔骨

30、分割

31、整理、称重、包装、拼盘

32、冻结

33、装箱

34、冷藏

来源:牛羊天地。

生猪现代化屠宰加工设备和技术摘要:在我国科学技术不断进步的推动下,社会各行业的自动化水平也在不断提升,生猪屠宰加工也不例外,其引入和应用了很多现代化设备和技术,这是生猪屠宰加工的必然发展趋势,同时为该行业发展创造了更加广阔前景。

本文对生猪现代化屠宰加工设备和技术进行了研究,希望可以给相关人士以参考。

关键词:生猪;现代化;屠宰加工;设备;技术引言最近几年来我国机械化屠宰场数量不断增加,生猪现代化屠宰加工水平也在不断提升,很多屠宰企业为了在市场竞争中占据优势都引进了先进的设备和工艺技术,改变了传统人工方式的屠宰加工模式,开始朝着现代化、自动化方向发展,推动了我国生猪屠宰产业的发展、进步。

下面就简单介绍几个比较常见的现代化屠宰加工设备和技术:1 二氧化碳致晕机这种机器(如图1所示)其实就是利用高浓度二氧化碳让生猪快速晕厥,从而可以达到麻醉作用,让猪能够在自然放松状态下被屠宰,这样就可以有效防范断股、肌肉出血、分泌大量毒素等情况的出现。

该机器的运用让生猪可以安乐死,而不是在痛苦状态下死去,这其实是一种有着良好人道主义的机器,对于生猪而言可以避免它们遭受痛苦,还可以减轻他们的应激反应,对它们来说是一种福利[1]。

此外,应用该机器进行生猪屠宰还可以减少断尾骨的发生概率,这样生猪肉品品质就可以得到增强,内制品品质也能因此获得提升。

而且该机器的运用还可以提升员工工作环境,是一种非常现代化的设备。

该机器运用首先需要将猪群进行分组,之后会将它们驱赶到制晕笼当中,这一过程需要用到自动推出器,一个制晕笼最多可以放下八只猪,等到猪进入笼子后就会被下降到二氧化碳池中进行麻醉制晕,接下来则是提升、翻转笼子,对其中的生猪进行吊挂和刺杀。

和原来的电击昏技术进行比较,这种二氧化碳致晕技术具有很多优势不仅更加人性化,还可以更好的提升白条加工质量,因此这种技术非常受生猪屠宰加工相关人士的欢迎。

图1 二氧化碳致晕机2 自动剖腹开膛机很多人会把剖腹和开膛弄混,其实这是两个操作程序,但有的设备可以同时完成这两个操作程序,但也有的设备会分开进行。

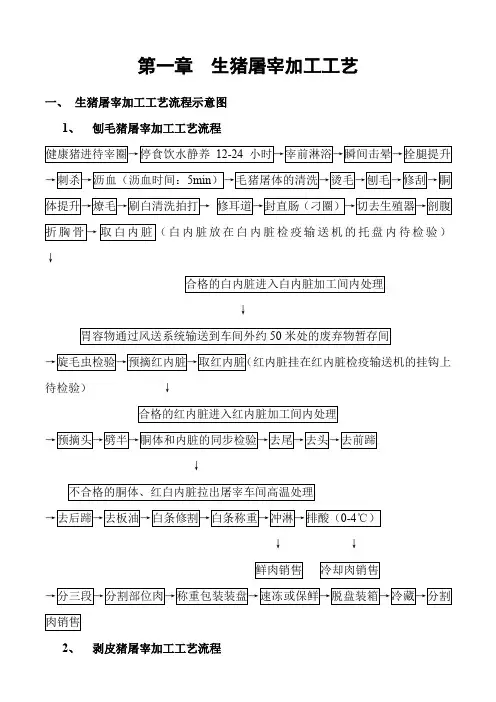

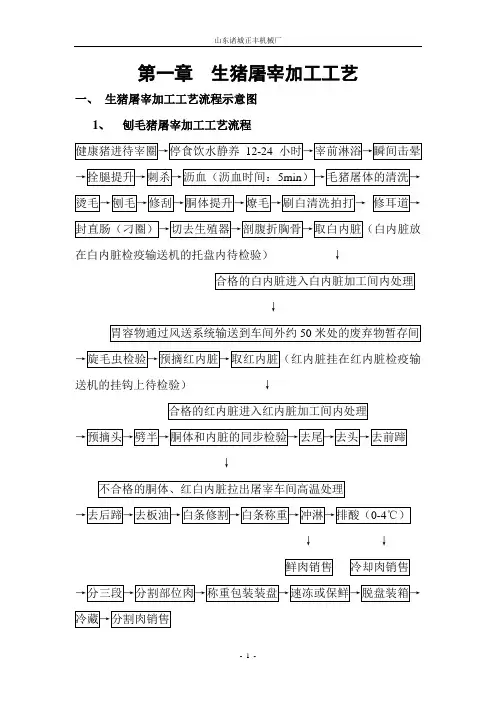

第一章生猪屠宰加工工艺一、生猪屠宰加工工艺流程示意图1、刨毛猪屠宰加工工艺流程健康猪进待宰圈→停食饮水静养12-24小时→宰前淋浴→瞬间击晕→拴腿提升→刺杀→沥血(沥血时间:5min)→毛猪屠体的清洗→烫毛→刨毛→修刮→胴体提升→燎毛→刷白清洗拍打→修耳道→封直肠(刁圈)→切去生殖器→剖腹折胸骨→取白内脏(白内脏放在白内脏检疫输送机的托盘内待检验)↓合格的白内脏进入白内脏加工间内处理↓胃容物通过风送系统输送到车间外约50米处的废弃物暂存间→旋毛虫检验→预摘红内脏→取红内脏(红内脏挂在红内脏检疫输送机的挂钩上待检验)↓合格的红内脏进入红内脏加工间内处理→预摘头→劈半→胴体和内脏的同步检验→去尾→去头→去前蹄↓不合格的胴体、红白内脏拉出屠宰车间高温处理→去后蹄→去板油→白条修割→白条称重→冲淋→排酸(0-4℃)↓↓鲜肉销售冷却肉销售→分三段→分割部位肉→称重包装装盘→速冻或保鲜→脱盘装箱→冷藏→分割肉销售2、剥皮猪屠宰加工工艺流程健康猪进待宰圈→停食饮水静养12-24小时→宰前淋浴→瞬间击晕→拴腿提升→刺杀→沥血(沥血时间:5min)→毛猪屠体的清洗→去头→卸猪入预剥工位→去前后蹄和尾→预剥皮→机械剥皮→↓↓↓头蹄尾进头蹄尾加工间加工处理皮张入猪皮暂存间→胴体提升→胴体修割→封直肠(刁圈)→去生殖器→剖腹折胸骨→取白内脏(白内脏放在白内脏检疫输送机的托盘内待检验)↓合格的白内脏进入白内脏加工间内处理↓胃容物通过风送系统输送到车间外约50米处的废弃物暂存间→旋毛虫检验→预摘红内脏→取红内脏(红内脏挂在红内脏检疫输送机的挂钩上待检验)↓合格的红内脏进入红内脏加工间内处理→劈半→胴体、红白内脏同步检验→去板油→白条修割→白条称重↓不合格的胴体、红白内脏拉出屠宰车间高温处理→白条冲淋→排酸(0-4℃)→分三段→分割部位肉→称重包装装盘↓↓鲜肉销售冷却肉销售→脱盘装箱→冷藏→分割肉销售二、生猪屠宰加工工艺1、待宰圈管理(1)、活猪进屠宰厂的待宰圈在卸车前,应索取产地动物防疫监督机构开具的合格证明,并临车观察,未见异常,证货相符后准予卸车。

一种生猪屠宰自动化加工设备的制作方法引言生猪屠宰加工是农业生产中的重要环节,传统的手工操作效率低,劳动强度大。

为了提高生猪屠宰加工的效率和质量,本文提出了一种生猪屠宰自动化加工设备的制作方法。

设备概述生猪屠宰自动化加工设备主要由机械结构、传动系统、控制系统和安全保护装置组成。

机械结构设备的机械结构主要包括底座、支架、切割装置、运输系统和固定装置等部件。

底座提供设备的基础支撑,支架用于搭载其他部件,切割装置用于对生猪进行切割和分离,运输系统用于将切割好的肉块送往下一道工序,固定装置用于固定待加工的生猪。

传动系统设备的传动系统主要包括电机、减速器和传动链条等部件。

电机提供动力,减速器将电机的转速减小并传递给传动链条,传动链条将动力传递到切割装置和运输系统等部件。

控制系统设备的控制系统主要包括PLC控制器、传感器和执行器等部件。

PLC控制器负责对设备的整体控制和协调,传感器用于监测设备的工作状态和生猪的位置,执行器用于根据控制信号实现相应的动作。

安全保护装置设备的安全保护装置主要包括急停开关、防护罩和限位开关等部件。

急停开关可以立即停止设备的运行,防护罩能够保护工作人员免受伤害,限位开关用于限制设备的运动范围。

制作步骤下面将详细介绍一种生猪屠宰自动化加工设备的制作步骤。

步骤一:设计设备结构首先,需要根据生猪屠宰加工的要求,设计设备的结构。

根据生猪的大小和切割要求确定切割装置的尺寸和形状,确定运输系统的布局和长度,确定固定装置的位置和方式。

步骤二:选购设备部件根据设备结构的设计要求,选购相应的设备部件。

选择适合的电机、减速器和传动链条,选择合适的PLC控制器、传感器和执行器,选择符合安全标准的急停开关、防护罩和限位开关。

步骤三:组装机械结构将选购的设备部件按照设备结构的设计要求进行组装。

先组装底座和支架,然后安装切割装置和运输系统,最后安装固定装置。

确保每个部件的安装牢固可靠,且能够协调工作。

步骤四:安装传动系统将选购的电机、减速器和传动链条等部件安装到机械结构中。

牛羊屠宰线设备工艺原理

一、牛羊屠宰线概述

牛羊屠宰线是专用生产线设备,主要用于对牛、羊等家畜进行屠宰

加工。

它由多个部分组成,包括牲畜输送系统、定位系统、宰杀系统、分离系统、加工系统、卫生处理系统和排水系统等。

屠宰线是高度自

动化设备,可有效提高生产效率和产品质量,减少人工干预和损失。

二、牛羊屠宰线设备工艺原理

1. 牲畜输送系统

牲畜输送系统主要由输送带、推车、滚轮等组成,其作用是将牛、

羊等牲畜从养殖场内输送到屠宰车间,保证牛羊的安全和有效分拣。

其原理为利用输送带、推车将牛羊逐一输送到定位区域,将牲畜固定

在输送带上,以便后续工作的展开。

2. 定位系统

定位系统用于将输送系统输送的牛羊精准定位,保证宰杀和处理的

准确性。

定位系统主要包括电子称重、识别系统等,其原理为利用称重、识别技术对牛羊进行精准定位,以保证后续屠宰工作的合理展开。

3. 宰杀系统

宰杀系统是整个屠宰线的核心部分,主要包括宰杀设备、切割设备等。

其原理为利用刀具、线缝等工具对牛羊施以快速无痛的宰杀和处理,以实现高效完整的屠宰作业。

其中宰杀设备主要由电击枪、气枪。

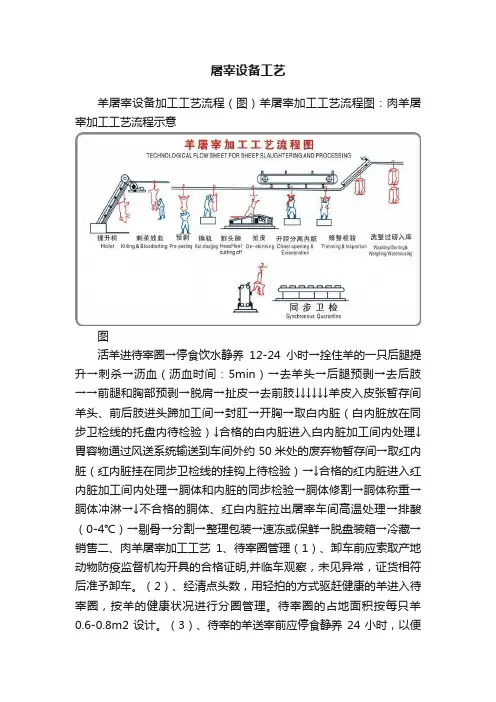

屠宰设备工艺羊屠宰设备加工工艺流程(图)羊屠宰加工工艺流程图:肉羊屠宰加工工艺流程示意图活羊进待宰圈→停食饮水静养12-24小时→拴住羊的一只后腿提升→刺杀→沥血(沥血时间:5min)→去羊头→后腿预剥→去后肢→→前腿和胸部预剥→脱肩→扯皮→去前肢↓↓↓↓↓↓羊皮入皮张暂存间羊头、前后肢进头蹄加工间→封肛→开胸→取白内脏(白内脏放在同步卫检线的托盘内待检验)↓合格的白内脏进入白内脏加工间内处理↓胃容物通过风送系统输送到车间外约50米处的废弃物暂存间→取红内脏(红内脏挂在同步卫检线的挂钩上待检验)→↓合格的红内脏进入红内脏加工间内处理→胴体和内脏的同步检验→胴体修割→胴体称重→胴体冲淋→↓不合格的胴体、红白内脏拉出屠宰车间高温处理→排酸(0-4℃)→剔骨→分割→整理包装→速冻或保鲜→脱盘装箱→冷藏→销售二、肉羊屠宰加工工艺1、待宰圈管理(1)、卸车前应索取产地动物防疫监督机构开具的合格证明,并临车观察,未见异常,证货相符后准予卸车。

(2)、经清点头数,用轻拍的方式驱赶健康的羊进入待宰圈,按羊的健康状况进行分圈管理。

待宰圈的占地面积按每只羊0.6-0.8m2设计。

(3)、待宰的羊送宰前应停食静养24小时,以便消除运输途中的疲劳,恢复正常的生理状态,在静养期间检疫人员定时观察,发现可疑病羊送隔离圈观察,确定有病的羊送急宰间处理,健康合格的羊在宰前3小时停止饮水。

2、刺杀放血(1)、卧式放血:用V型输送机将活羊输送到屠宰车间,在输送机上输送的过程中用手麻电器将羊击晕,然后在放血台上持刀刺杀放血。

(2)、倒立放血:活羊用放血吊链拴住一后腿,通过提升机或羊放血线的提升装置将毛羊提升进入羊放血自动输送线的轨道上再持刀刺杀放血。

(3)、羊放血自动输送线轨道设计距车间的地坪高度不底于2700mm,在羊放血自动输送线上主要完成的工序:上挂、(刺杀)、沥血、去头等,沥血时间一般设计为5min。

3、预剥扯皮(1)、倒挂预剥:用羊用叉挡将羊的两后腿叉开,以便前腿、后腿和胸部的预剥。

生猪屠宰加工工艺流程一、引言生猪屠宰加工是将活猪屠宰后进行解剖、处理和加工,最终生产出各类猪肉制品的过程。

正确的屠宰加工工艺流程能够保障猪肉的质量和安全,确保产品符合卫生标准,对于消费者的健康至关重要。

二、预屠宰准备1.选址:选择合适的场地进行屠宰加工,应离居民区和污染源远离,确保环境卫生。

2.设备准备:准备好屠宰加工所需的设备,如杀猪刀、剥皮机、砍头架等。

3.人员准备:配备足够的合格员工,包括屠宰工、品质检验员、清洁工等。

三、屠宰过程1.麻醉:将待宰猪用相应的麻醉剂进行麻醉,以减少猪的痛苦和恐惧感。

2.杀猪:使用专业的杀猪刀,在猪颈部进行快速准确的切割,断绝颈动脉和气管,使猪迅速失去意识和生命。

3.放血:将已杀死的猪悬挂起来,使其血液自体内流出,以便后续加工处理。

4.烫毛:将悬挂的猪放入加热的开水槽中,使猪皮毛脱离,便于后续剥皮。

5.剖腹:将猪从下腹部剖开,取出内脏器官,如肠道、胃、肝脏等。

6.剁肉:将猪腿、猪排等进行切割和剁碎,分别用于制作猪肉制品。

7.剥皮:将猪身上的皮肉分离,剥去猪皮,使其变成裸体猪肉。

8.清洗:将裸体猪肉进行冷水清洗,去除残留的血液和杂质。

9.分割:根据不同的需求,对猪肉进行分割,如分割成猪肉块、猪腿等。

10.检验:对分割后的猪肉进行品质检验,确保产品符合卫生标准。

四、加工过程1.腌制:将猪肉块放入腌料中进行腌制,以增加风味和口感。

2.烹饪:根据不同的菜肴需求,对猪肉进行烹饪,如炖、煮、炒等。

3.熏制:将猪肉制品放入熏炉中进行熏制,以增加风味和保鲜。

4.烘烤:将猪肉块放入烤箱中进行烘烤,制作烤肉等美食。

5.香肠制作:将猪肉碎和调料混合搅拌,填入肠衣中,制作成香肠。

五、包装和储存1.包装:将加工好的猪肉制品进行包装,使用透明塑料袋或保鲜纸包装,以保持新鲜和卫生。

2.储存:将包装好的猪肉制品放入冷藏室或冷冻室中进行储存,以延长保质期。

六、结语生猪屠宰加工工艺流程涉及到多个环节,每个环节都需要严格遵守操作规程和卫生标准,以确保产品的质量和安全。

传统羊肉屠宰工程设计方案一、前言羊肉是人们餐桌上常见的肉类食品,它的基本加工过程主要包括屠宰、去毛、切割、加工和包装等环节。

因此,如何进行科学合理的羊肉屠宰工程设计方案是至关重要的。

本文将从羊肉屠宰的工艺流程、设备展示、设备运行和维护等方面,对传统羊肉屠宰工程的设计方案进行详细的阐述。

二、工艺流程1.接收与贮藏:羊肉的屠宰流程首先需要进行接收与贮藏。

接收时要检验羊群的整体健康状况,并对其进行分拣和测体温。

在这一流程中,需要对羊肉进行贮藏,以确保其质量。

2.杀戮与悬吊:杀戮是羊肉屠宰的第一步,通常是通过电击、宰割或者开颈等方式进行。

完成杀戮后,需将羊体悬吊在悬臂式屠宰架上。

为了确保工序的安全性和卫生指标,需配备合格的屠宰刀、灭菌设备和工作服。

3.退皮与宰剖:羊体经过悬吊后,需要进行退皮与宰剖。

在这一流程中,需要使用专业工具进行剥皮、剖腹、去内脏等工序,以确保肉类的质量,并在过程中做好防护措施。

4.清洗与冷却:接下来,对宰剖后的羊体进行清洗和冷却。

清洗流程需要保持卫生,并使用清洁剂进行清洗。

冷却则需要利用冰水或冰块对羊体进行降温处理,以确保肉类的新鲜度。

5.分割与包装:最后,对冷却后的羊体进行分割和包装。

分割时需要根据不同部位进行切割,并分类包装。

同时,包装流程也要注意卫生和标签的贴合。

三、设备展示1.屠宰刀具:屠宰工程设计方案中,屠宰刀具是必不可少的设备之一。

常用的屠宰刀具有水果刀、尖刀等。

2.悬吊设备:悬吊设备是羊体进行杀戮后的运输和处理工具。

常见的悬吊设备有悬臂式屠宰架等。

3.剖腹设备:剖腹设备是对羊体进行宰剖处理的重要设备之一,常见的设备有解剖台、切肝器等。

4.清洗设备:清洗设备是对宰剖后的羊体进行清洗处理时所用的设备,常见的设备有高压清洗枪、清洗槽等。

5.冷却设备:冷却设备是为了保持羊肉的新鲜度,对宰剖后的羊体进行降温处理的设备,常见的设备有冰水机、冰块等。

6.包装设备:包装设备是对分割后的羊肉进行包装处理的设备,常见的设备有真空包装机、打包机等。

第一章生猪屠宰加工工艺一、生猪屠宰加工工艺流程示意图1、刨毛猪屠宰加工工艺流程在白内脏检疫输送机的托盘内待检验)↓↓送机的挂钩上待检验)↓↓↓↓2、剥皮猪屠宰加工工艺流程↓↓↓↓↓送机的挂钩上待检验)↓↓↓↓二、生猪屠宰加工工艺1、待宰圈管理(1)、活猪进屠宰厂的待宰圈在卸车前,应索取产地动物防疫监督机构开具的合格证明,并临车观察,未见异常,证货相符后准予卸车。

(2)、卸车后,检疫人员必须逐头观察活猪的健康状况,按检查的结果进行分圈、编号,合格健康的生猪赶入待宰圈休息;可疑病猪赶入隔离圈,继续观察;病猪和伤残猪送急宰间处理。

(3)、对检出的可疑病猪,经过饮水和充分休息后,恢复正常的可以赶入待宰圈;症状忍不见缓解的,送往急宰间处理。

(4)、待宰的生猪送宰前应停食静养12-24小时,以便消除运输途中的疲劳,恢复正常的生理状态,在静养期间检疫人员要定时观察,发现可疑病猪送隔离圈观察,确定有病的猪送急宰间处理,健康的生猪在屠宰前3小时停止饮水。

(5)、生猪进屠宰车间之前,首先要进行淋浴,洗掉猪体上的污垢和微生物,同时也便于处分击晕,淋浴时要控制水压,不要过急以免造成猪过度紧张。

(6)、淋浴后的生猪通过赶猪道赶入屠宰车间,赶猪道一般设计为“八”型,开始赶猪道可供2-4头猪并排前进,逐渐只能供一头猪前进,并使猪体不能调头往回走,此时赶猪道宽度设计为380-400mm。

2、击晕(1)、击晕是生猪屠宰过程中的一重要环节,采用瞬间击晕的目的是使生猪暂时失去知觉,处于昏迷状态,以便刺杀放血,确保刺杀操作工的安全,减少劳动强度,提高劳动生产效率,保持屠宰厂周围环境的安静,同时也提高了肉品的质量。

(2)、手麻电器是目前小型屠宰厂的常用麻电设备,这种麻电设备在使用前,操作工必须穿戴绝缘的长筒胶鞋和橡皮手套,以免触电,在麻电前应将麻电器的两个电极先后浸入浓度为5%的盐水,提高导电性能,麻电电压:70-90V,麻电时间:1-3s。

生猪屠宰加工工艺流程生猪屠宰加工工艺流程是针对生猪屠宰、切割和加工生产线制定的流程。

本文主要介绍了生猪屠宰加工的工艺流程。

准备工作在生猪屠宰加工之前,需要做好以下准备工作:1.洗手消毒。

2.准备所需的屠宰设备,例如切割机、刀具等。

3.准备所需的消毒液、清洁剂等。

4.检查并确认屠宰间内的所有设备和设施处于正常工作状态。

屠宰过程1. 麻醉将生猪放进麻醉仓里,进行麻醉。

麻醉是为了减轻生猪在屠宰时的疼痛和恐惧,同时也可以保证生猪的肉质和屠宰师的安全。

2. 宰杀使用切开喉咙的方式进行宰杀。

由于生猪的血液含有很多细菌,因此在宰杀后需要立即放血,以免肉质变质。

3. 去毛将宰杀后的生猪投放刮毛机内,通过设备刮去生猪身上的毛。

刮毛过程需要注意,必须把刮脏的毛清除掉,避免对下一道工序产生影响。

4. 去内脏将生猪身上的内脏等杂质去除,然后进行切割。

去除内脏时需要特别注意清理干净内脏残留和内壁,并消毒。

5. 分割在完成去内脏后,需要将生猪的肉体按照一定规则进行分割,以供下一步的加工处理。

通过不同的切割方法,可以得到不同部位的猪肉。

6. 包装将分割好的猪肉进行包装,包装后的猪肉需要明确标示供应商名称、生产时间、生产工艺流程和保质期等相关信息。

7. 冷藏将包装好的猪肉放入冷藏库中,保持适宜的温度,一般为0~4℃。

冷藏库需要定期消毒,保持卫生。

清洗和消毒在生猪屠宰加工工艺流程中,清洗和消毒的环节非常重要,对猪肉的质量和安全有着直接影响。

首先,需要对屠宰场地、工具设备、人员衣服等进行彻底清洗,以去除各种污渍和残留物。

接下来,对清洗过后的设备、场地和衣物等进行消毒,以杀死细菌和病毒等有害微生物。

建议使用合适的消毒液,并按照说明书正确使用。

生猪屠宰加工工艺流程需要严格按照标准操作,以制作高质量、安全健康的生猪肉制品。

本文介绍的工艺流程是一个标准的流程,但也需要根据不同的屠宰企业和产品加工需求进行微调。

屠宰鸡鸭设备工艺流程

屠宰鸡鸭是一个繁琐而复杂的过程,需要严格的操作规范和专业的设备。

以下是屠宰鸡鸭设备工艺流程:

一、准备工作

1.清洗:清洗屠宰场地和设备,确保卫生。

2.消毒:使用消毒剂对场地和设备进行消毒处理。

3.准备刀具:刀具需要锋利,并在使用前进行消毒处理。

4.准备水源:确保有充足的清水供应。

二、屠宰前处理

1.挑选鸡鸭:挑选健康、无病症的鸡鸭进行屠宰。

2.禁食:在屠宰前24小时内禁止给鸡鸭喂食,以避免肠道内容物污染肉品。

3.灌装水:将清水灌入鸡鸭体内,以便更好地冲洗血液和内脏。

三、屠宰过程

1.杀死动物:将动物放入杀戮机或手动杀死,并确保一次性完成,避免造成动物痛苦和污染肉品。

2.去羽毛:使用去羽机或手动去除鸡鸭身上的羽毛。

3.去头:使用去头机或手动将鸡鸭的头部去除。

4.剖腹:使用开腹机或手动将鸡鸭的腹部剖开,取出内脏。

5.清洗:使用清洗机或手动清洗鸡鸭体内和表面的血液和内脏残留物,确保肉品干净卫生。

6.分割:使用切割机或手动将整只鸡鸭分割成适当大小的肉块。

四、屠宰后处理

1.冷却:将肉块放入冷藏室中进行冷却处理,以防止细菌滋生和肉变质。

2.包装:将肉块分装在适当的包装袋中,并标注生产日期、保质期等信

息。

3.储存:将包装好的肉品放入冷藏室中储存,确保肉品新鲜度和安全性。

以上是屠宰鸡鸭设备工艺流程。

在操作过程中,需要严格按照规范进

行操作,确保卫生安全。

同时,需要定期对设备进行检修和维护,以

保证设备运转正常。

家禽屠宰机械设备工艺原理前言随着人们生活水平的提高,对于食品的安全和卫生标准也越来越高。

而在禽肉加工中,屠宰环节是非常重要的一部分,也是影响食品质量和安全的关键。

因此,现代化的家禽屠宰机械设备的出现应运而生。

本文将详细介绍家禽屠宰机械设备的工艺原理,以提高大家对于屠宰环节的认识和理解。

家禽屠宰机械设备的种类家禽屠宰机械设备的种类主要有以下几种:1.悬挂式杀鸡机这种杀鸡机的主要构成部分包括:传动机构、电机、刀架、升降平台、杀鸡架、杀鸡刀等。

通过不断优化调整设计,现代的悬挂式杀鸡机不仅能够自动完成杀鸡、烫毛等工序,并且操作过程中噪音小,屠宰效果较好。

2.滑轨式杀鸭机相比于悬挂式杀鸡机,滑轨式杀鸭机更适合于杀鸭子。

其主要结构部分包括:传动机构、电机、升降平台、放鸭架、杀鸭刀等。

操作时,将鸭子架放到滑轨上,运行时鸭子自动进入杀鸭机,并完成杀鸭和烫毛环节。

3.带链条式杀鸡机带链条式杀鸡机依靠链式供料方式实现家禽的输送和压制,属于自动化程度比较高的家禽屠宰机械设备。

其主要结构部分包括:进料口、传送链条、压腿器、刀架、出料口等。

操作时,家禽从进料口进入,各工艺环节自动完成,最终从出料口出来。

以上介绍的是比较常见的家禽屠宰机械设备,但随着技术不断升级,设备会不断优化升级,产生更多更高效的设备。

家禽屠宰机械设备的工艺原理及流程不同的屠宰机械设备有着不同的工艺原理和屠宰流程,但大致都包括以下几个环节:1.杀死家禽杀死家禽的方式包括手动宰杀和机械宰杀。

机械宰杀是以机械方式杀死动物,使动物迅速失去意识和感觉,常用的方法有电击、机械击打等。

2.去羽毛去羽毛是家禽屠宰中的一个重要环节。

常见的方法包括蒸煮去毛和电烫去毛。

3.物流输送物流输送是家禽屠宰中的一个重要环节。

常见的方法有输送带和滑轨式输送等。

4.去内脏去内脏指将家禽的所有内部器官清除干净。

这个过程除了手动操作外,也可以利用自动化的机械设备完成。

5.切割加工切割加工包括了对家禽的分割。

羊屠宰机械工艺哎,你知道吗?我昨天去了个地方,真是让我大开眼界。

那是个屠宰场,不过不是那种血淋淋的场面,而是全自动化的,机器宰羊的那种。

我本来以为会是那种很恐怖的画面,但实际上,整个过程比我想象的要文明多了。

首先,我得说,那个地方真的很干净,一点异味都没有。

我进去的时候,还有点小紧张,毕竟我是第一次去这种地方。

但是,一进门,就看到那些机器在那儿忙活着,感觉挺新奇的。

机器宰羊的过程是这样的,羊儿们被赶进一个特制的通道,然后一个个被送进一个封闭的小房间。

这个房间挺有意思的,它会自动调整,让羊儿们站得稳稳的,不会乱动。

然后,机器就开始工作了,它们会用一种特殊的装置,轻轻地把羊儿的头固定住,这样羊儿就不会感到害怕或者不舒服。

接下来,就是最关键的一步了。

机器会用一种非常精准的注射器,给羊儿注射一种麻醉剂。

这个麻醉剂的量控制得刚刚好,可以让羊儿在不知不觉中就睡过去了,一点痛苦都没有。

我在旁边看着,都觉得这比人做手术还温柔呢。

等羊儿完全麻醉后,机器就会开始屠宰的过程。

这个过程也是全自动化的,机器会用一种特制的刀片,非常精准地切割。

我看着那些刀片,感觉就像是在看一场高科技的表演,一点血迹都没有,干净利落。

最让我印象深刻的是,屠宰完成后,那些机器还会自动清理现场,把羊儿的皮毛和肉分开,然后送到不同的生产线上。

整个过程就像是一场精心编排的舞蹈,每个步骤都衔接得天衣无缝。

我出来的时候,心里有种说不出的感觉。

一方面,我觉得这种自动化的屠宰方式真的很先进,减少了动物的痛苦,也提高了效率。

另一方面,我也在想,这些羊儿的生命就这样结束了,虽然它们没有感受到痛苦,但生命的意义究竟是什么呢?不过,说真的,这次经历让我对现代屠宰工艺有了新的认识。

虽然听起来可能有点奇怪,但我觉得,如果我们都能以这样文明的方式对待动物,也许这个世界会变得更加和谐一些。

毕竟,尊重生命,无论大小,都是我们应该做的,不是吗?。

屠宰流水线空中卫检线设备工艺原理屠宰流水线是畜禽屠宰的主要生产设备之一,其中空中卫检线设备是现代化屠宰流水线中的重要组成部分。

本文将介绍空中卫检线设备工艺原理。

一、空中卫检线设备概述空中卫检线设备主要用于禽类的屠宰和检测。

它是利用新颖的技术手段,对禽类屠宰线上的鸡、鸭等家禽进行全面检测,实现快速、准确、安全的屠宰操作。

空中卫检线设备中心控制系统的智能化和高效性,使其在生产过程中具有重要的地位。

二、空中卫检线设备工艺原理2.1 空中卫检线的功能空中卫检线设备的主要功能是对禽类进行屠宰和检测。

在屠宰过程中,空中卫检线设备通过高速旋转不锈钢切片,将禽体的头颈部分分离出来,然后将禽体送入屠宰机中。

在屠宰机中,禽体在流水线上依次通过麻醉、宰杀、去毛、开腹等过程。

在通过这些过程后,禽体的每个部位都会被空中卫检线设备进行检测,以确保禽体的安全和卫生。

2.2 空中卫检线设备的工艺原理空中卫检线设备的工艺过程主要包括三个阶段:预处理阶段、检测阶段和数据管理阶段。

2.2.1 预处理阶段预处理阶段主要是对禽体进行大小、形状等的识别,并在流水线上标记每个禽体。

此外,空中卫检线设备在流水线的顶部设置了一组高速摄影机和传感器,可以对禽体进行快速捕捉和识别。

2.2.2 检测阶段检测阶段是整个工艺流程中最关键的部分。

在屠宰机流水线上,禽体在每一个流程后都会经过空中卫检线设备的全面检测,以确保禽体的安全和卫生。

空中卫检线设备通过高分辨率摄像机和传感器,对每个禽体进行细致的扫描和检测,实现非接触式检测,确保对禽体的影响最小化。

2.2.3 数据管理阶段在检测过程中,空中卫检线设备将所有禽体的数据记录下来,包括禽体大小、重量、形状等特征的数据。

通过对这些数据的存储和分析,可以对禽体进行分类,并进行追溯管理,以确保禽类产品的安全和质量。

2.3 空中卫检线设备的优势相比传统的人工检查和设备检查,空中卫检线设备具有以下优势:•快速:可以实时监控和跟踪每只禽体的情况,并快速识别和检测。

屠宰刀设备工艺原理屠宰刀是用于屠宰和砍肉的工具。

不同的屠宰刀用于不同种类的动物。

它们可以用于屠宰牛、羊、猪以及其他一些动物。

屠宰刀的类型屠宰刀主要分为以下几种类型:宰杀刀宰杀刀是用于宰杀动物的工具,主要用于宰杀猪、牛、羊等大型动物。

它的特点是刀刃长、刀口厚、刀柄粗大。

宰杀刀的刀刃一般为曲线形,这样能够更好地适应动物皮肤的曲线。

宰杀刀的刀口一般很宽,以便于一次性砍断动物的颈动脉。

割肉刀割肉刀是用于割下动物尸体表面的肉和骨骼的工具。

割肉刀的刀刃很长,但不是很厚,能够很容易地切断动物肉体上的细小血管。

割肉刀一般用于猪、羊、牛等动物的屠宰,不过其形状与大小有所不同。

缝合刀缝合刀主要用于将动物的皮肤缝合起来。

这种刀的刀刃非常细,能够精确地缝合破裂的皮肤。

缝合刀的刀柄也比较轻巧,以方便工人使用。

砍骨刀砍骨刀是用于砍断动物的骨骼、关节和腿骨等部位的工具。

砍骨刀的刀刃又长又厚,这样能够应对骨头这种硬度极大的物质。

砍骨刀多用于猪、羊、牛等动物的屠宰,往往需要很大的力量才能将骨头砍开。

屠宰刀的刀刃刀刃是屠宰刀最重要的部分,也是区分各种屠宰刀的重要标志。

直刀刃直刀刃是一种直线型刀刃,常用于屠宰牛、羊等较大型的动物。

直刀刃能够快速地砍断动物的颈动脉,并且也比较容易切割动物的皮肤。

弯刀刃弯刀刃是一种曲线型刀刃,常用于屠宰猪等较小型的动物。

弯刀刃能够更好地适应猪皮肤的曲线,并且也比较容易切割动物的皮肤。

齿形刀刃齿形刀刃是一种以锯齿为特征的刀刃,常用于屠宰较大型的动物,如牛等。

齿形刀刃的作用主要是在切割过程中起到锯齿的作用,可以更好地切割硬度比较高、不易割断的肌肉和骨骼。

屠宰刀的保养保养好屠宰刀是非常重要的。

相对较尖锐的屠宰刀不仅能够使屠宰工作变得轻松,并且能够确保动物在屠宰过程中不会感到疼痛。

以下是一些屠宰刀保养的方法:1.定期磨刀。

屠宰刀如果磨得太钝就会很难切割动物的皮肤和肌肉。

磨刀时要使用磨刀石,将刀刃摆成20度的角度,逆时针沿着刀刃的边缘轻微磨。

羊屠宰设备加工工艺流程(图)羊屠宰加工工艺流程图:肉羊屠宰加工工艺流程示意图活羊进待宰圈→停食饮水静养12-24小时→拴住羊的一只后腿提升→刺杀→沥血(沥血时间:5min)→去羊头→后腿预剥→去后肢→→前腿和胸部预剥→脱肩→扯皮→去前肢↓↓↓↓↓↓羊皮入皮张暂存间羊头、前后肢进头蹄加工间→封肛→开胸→取白内脏(白内脏放在同步卫检线的托盘内待检验)↓合格的白内脏进入白内脏加工间内处理↓胃容物通过风送系统输送到车间外约50米处的废弃物暂存间→取红内脏(红内脏挂在同步卫检线的挂钩上待检验)→↓合格的红内脏进入红内脏加工间内处理→胴体和内脏的同步检验→胴体修割→胴体称重→胴体冲淋→↓不合格的胴体、红白内脏拉出屠宰车间高温处理→排酸(0-4℃)→剔骨→分割→整理包装→速冻或保鲜→脱盘装箱→冷藏→销售二、肉羊屠宰加工工艺1、待宰圈管理(1)、卸车前应索取产地动物防疫监督机构开具的合格证明,并临车观察,未见异常,证货相符后准予卸车。

(2)、经清点头数,用轻拍的方式驱赶健康的羊进入待宰圈,按羊的健康状况进行分圈管理。

待宰圈的占地面积按每只羊0.6-0.8m2设计。

(3)、待宰的羊送宰前应停食静养24小时,以便消除运输途中的疲劳,恢复正常的生理状态,在静养期间检疫人员定时观察,发现可疑病羊送隔离圈观察,确定有病的羊送急宰间处理,健康合格的羊在宰前3小时停止饮水。

2、刺杀放血(1)、卧式放血:用V型输送机将活羊输送到屠宰车间,在输送机上输送的过程中用手麻电器将羊击晕,然后在放血台上持刀刺杀放血。

(2)、倒立放血:活羊用放血吊链拴住一后腿,通过提升机或羊放血线的提升装置将毛羊提升进入羊放血自动输送线的轨道上再持刀刺杀放血。

(3)、羊放血自动输送线轨道设计距车间的地坪高度不底于2700mm,在羊放血自动输送线上主要完成的工序:上挂、(刺杀)、沥血、去头等,沥血时间一般设计为5min。

3、预剥扯皮(1)、倒挂预剥:用羊用叉挡将羊的两后腿叉开,以便前腿、后腿和胸部的预剥。

(2)、平衡预剥:放血/预剥自动输送线的挂钩勾住羊的一后腿,扯皮自动输送线的挂钩勾住羊的两前腿,这两条自动线的速度是同步前进的,羊的腹部朝上,背部朝下,平衡前进,在输送的过程中进行预剥皮。

这种预剥的方式可有效的控制在预剥过程中羊毛粘在胴体上。

(3)、用羊用扯皮机的夹皮装置夹住羊皮,从羊的后腿往前腿方向扯下整张羊皮,根据屠宰的工艺,也可从羊的前腿往后腿方向扯下整张羊皮。

(4)、将扯下的羊皮通过羊皮输送机或羊皮风送系统输送到羊皮暂存间内。

4、胴体加工(1)、胴体加工工位:开胸、取白内脏、取红内脏、胴体检验、胴体修割等,都是在胴体自动加工输送线上完成的。

(2)、打开羊的胸腔后,从羊的胸膛内取下白内脏,即肠、肚。

把取出的白内脏放入同步卫检线的托盘内待检验。

(3)、取出红内脏,即心、肝、肺。

把取出的红内脏挂在同步卫检线的挂钩上待检验。

(4)、羊胴体进行修整,修整后进入轨道电子秤进行胴体的称重。

根据称重的结果进行分级盖章。

5、同步卫检(1)、羊胴体、白内脏、红内脏通过同步卫检线输送到检验区采样检验。

(2)、检验不合格的可疑病胴体,通过道岔进入可疑病胴体轨道,进行复检,确定有病的胴体进入病体轨道线,取下有病胴体放入封闭的车内拉出屠宰车间处理。

(3)、检验不合格的白内脏,从同步卫检线的托盘内取出,放入封闭的车内拉出屠宰车间处理。

(4)、检验不合格的红内脏,从同步卫检线的挂钩上取下来,放入封闭的车内拉出屠宰车间处理。

(5)、同步卫检线上的红内脏挂钩和白内脏托盘自动通过冷-热-冷水的清洗和消毒。

6、副产品加工(1)、合格的白内脏通过白内脏滑槽进入白内脏加工间,将肚和肠内的胃容物倒入风送罐内,充入压缩空气将胃容物通过风送管道输送到屠宰车间外约50米处,羊肚有洗羊肚机进行烫洗。

将清洗后的肠、肚整理包装入冷藏库或保鲜库。

(2)、合格的红内脏通过红内脏滑槽进入红内脏加工间,将心、肝、肺清洗后,整理包装入冷藏库或保鲜库。

7、胴体排酸(1)、将修割、冲洗后的羊胴体进排酸间进行“排酸”,这是羊肉冷分割工艺的一重要环节。

(2)、排酸间的温度:0-4℃,排酸时间不超过16小时。

(3)、排酸轨道设计距排酸间地坪高度不底于2200mm,轨道间距:600-800mm,排酸间每米轨道可挂5-8只羊胴体。

8、剔骨分割包装(1)、吊剔骨:把排酸后羊胴体推到剔骨区域,羊胴体挂在生产线上,剔骨人员把切下的大块肉放在分割输送机上,自动传送给分割人员,再有分割人员分割成各个部位肉。

(2)、案板剔骨:把排酸后羊胴体推到剔骨区域,把羊胴体从生产线上拿下放在案板上剔骨。

(3)、分割好的部位肉真空包装后,放入冷冻盘内用凉肉架车推到结冻库(-30℃)结冻或到成品冷却间(0-4℃)保鲜。

(4)、将结冻好的产品托盘后装箱,进冷藏库(-18℃)储存。

(5)、剔骨分割间温控:10-15℃,包装间温控:10℃以下。

高自动化屠宰设备家禽屠宰加工工艺流程(图)家禽屠宰加工工艺流程图:生猪屠宰设备加工工艺流程(图)生猪屠宰加工工艺流程图根据屠宰中对皮毛处理的方式不同,生猪屠宰又分为刨毛猪和剥皮猪两种屠宰方式,具体流程图介绍如下:1、刨毛猪屠宰加工工艺流程健康猪进待宰圈→停食饮水静养12-24小时→宰前淋浴→瞬间击晕→拴腿提升→刺杀→沥血(沥血时间:5min)→毛猪屠体的清洗→烫毛→刨毛→修刮→胴体提升→燎毛→刷白清洗拍打→修耳道→封直肠(刁圈)→切去生殖器→剖腹折胸骨→取白内脏(白内脏放在白内脏检疫输送机的托盘内待检验)↓合格的白内脏进入白内脏加工间内处理↓胃容物通过风送系统输送到车间外约50米处的废弃物暂存间→旋毛虫检验→预摘红内脏→取红内脏(红内脏挂在红内脏检疫输送机的挂钩上待检验)↓合格的红内脏进入红内脏加工间内处理→预摘头→劈半→胴体和内脏的同步检验→去尾→去头→去前蹄↓不合格的胴体、红白内脏拉出屠宰车间高温处理→去后蹄→去板油→白条修割→白条称重→冲淋→排酸(0-4℃)↓↓鲜肉销售冷却肉销售→分三段→分割部位肉→称重包装装盘→速冻或保鲜→脱盘装箱→冷藏→分割肉销售2、剥皮猪屠宰加工工艺流程健康猪进待宰圈→停食饮水静养12-24小时→宰前淋浴→瞬间击晕→拴腿提升→刺杀→沥血(沥血时间:5min)→毛猪屠体的清洗→去头→卸猪入预剥工位→去前后蹄和尾→预剥皮→机械剥皮→↓↓↓头蹄尾进头蹄尾加工间加工处理皮张入猪皮暂存间→胴体提升→胴体修割→封直肠(刁圈)→去生殖器→剖腹折胸骨→取白内脏(白内脏放在白内脏检疫输送机的托盘内待检验)↓合格的白内脏进入白内脏加工间内处理↓胃容物通过风送系统输送到车间外约50米处的废弃物暂存间→旋毛虫检验→预摘红内脏→取红内脏(红内脏挂在红内脏检疫输送机的挂钩上待检验)↓合格的红内脏进入红内脏加工间内处理→劈半→胴体、红白内脏同步检验→去板油→白条修割→白条称重↓不合格的胴体、红白内脏拉出屠宰车间高温处理→白条冲淋→排酸(0-4℃)→分三段→分割部位肉→称重包装装盘↓↓鲜肉销售冷却肉销售→脱盘装箱→冷藏→分割肉销售二、生猪屠宰加工工艺1、待宰圈管理(1)活猪进屠宰厂的待宰圈在卸车前,应索取产地动物防疫监督机构开具的合格证明,并临车观察,未见异常,证货相符后准予卸车。

(2)卸车后,检疫人员必须逐头观察活猪的健康状况,按检查的结果进行分圈、编号,合格健康的生猪赶入待宰圈休息;可疑病猪赶入隔离圈,继续观察;病猪和伤残猪送急宰间处理。

(3)对检出的可疑病猪,经过饮水和充分休息后,恢复正常的可以赶入待宰圈;症状忍不见缓解的,送往急宰间处理。

(4)待宰的生猪送宰前应停食静养12-24小时,以便消除运输途中的疲劳,恢复正常的生理状态,在静养期间检疫人员要定时观察,发现可疑病猪送隔离圈观察,确定有病的猪送急宰间处理,健康的生猪在屠宰前3小时停止饮水。

(5)生猪进屠宰车间之前,首先要进行淋浴,洗掉猪体上的污垢和微生物,同时也便于处分击晕,淋浴时要控制水压,不要过急以免造成猪过度紧张。

(6)淋浴后的生猪通过赶猪道赶入屠宰车间,赶猪道一般设计为“八”型,开始赶猪道可供2-4头猪并排前进,逐渐只能供一头猪前进,并使猪体不能调头往回走,此时赶猪道宽度设计为380-400mm。

2、击晕(1)击晕是生猪屠宰过程中的一重要环节,采用瞬间击晕的目的是使生猪暂时失去知觉,处于昏迷状态,以便刺杀放血,确保刺杀操作工的安全,减少劳动强度,提高劳动生产效率,保持屠宰厂周围环境的安静,同时也提高了肉品的质量。

(2)手麻电器是目前小型屠宰厂的常用麻电设备,这种麻电设备在使用前,操作工必须穿戴绝缘的长筒胶鞋和橡皮手套,以免触电,在麻电前应将麻电器的两个电极先后浸入浓度为5%的盐水,提高导电性能,麻电电压:70-90V,麻电时间:1-3s。

(3)三点式自动电击晕机是目前最先进的一种麻电设备,活猪通过赶猪道进入麻电机的输送装置,托着猪的腹部四蹄悬空经过1-2分钟的输送,消除猪的紧张状态,在猪不紧张的情况下瞬间脑、心麻电,击晕时间:1-3s,击晕电压:150-300v,击晕电流:1-3安培,击晕频率:800赫兹。

这种击晕方式没有血斑,没有骨折,延缓PH值的下降,大大改善了猪肉的品质,同时也改善了动物福利。

3、刺杀放血(1)卧式放血:击晕后的毛猪通过滑槽滑入卧式放血平板输送机上持刀刺杀放血,通过1-2分钟的沥血输送,猪体有90%的血液流入血液收集槽内,这种屠宰方式有利于血液的收集和利用,也提高了宰杀能力。

也是和三点式电击晕机最完美的组合方式。

(2)倒立放血:击晕后的毛猪用扣脚链拴住一后腿,通过毛猪提升机或毛猪放血线的提升装置将毛猪提升进入毛猪放血自动输送线的轨道上再持刀刺杀放血。

(3)毛猪放血自动输送线轨道设计距车间的地坪高度不底于3400mm,在毛猪放血自动输送线上主要完成的工序:上挂、(刺杀)、沥血、猪体的清洗、(去头)等,沥血时间一般设计为5min。

4、浸烫刨毛(1)烫猪池浸烫:将放血好毛猪通过卸猪器卸入烫猪池的接收台上,慢慢的把猪体滑入烫猪池内浸烫,浸烫的方式有人工翻烫和烫猪机摇烫,烫毛池的水温一般控制在58-62℃之间,水温过高防止把猪体烫白,影响脱毛效果。

浸烫时间:4-6min。

在烫猪池的正上方设计“天窗”排出水蒸汽。

(2)封闭运河式烫猪池浸烫:将放尽血的猪体由毛猪放血自动输送线通过下坡弯轨自动输送进入运河式烫猪池,在封闭的烫猪池内浸烫4-6min,在输送浸烫过程中要设计压杆压住猪体,防止猪体上浮。

浸烫好的毛猪由毛猪自动输送线通过上坡弯轨自动输送出来,这种烫猪池的保温效果好。

(3)隧道式蒸汽烫毛系统:将放尽血的毛猪悬挂在毛猪放血自动输送线上进入隧道烫毛,这种烫毛方式大大降低了工人的劳动强度,提高了工作效率,实现毛猪烫毛的机械化操作,同时避免了猪体间交叉感染的弊端,使肉质更加卫生。