理论塔板简捷计算方法

- 格式:doc

- 大小:142.00 KB

- 文档页数:8

理论塔板数公式塔板是一种常用的结构元件,广泛用于建筑、化工、石油、冶金等行业。

它通过平行四棱柱或多头斜安放四棱柱组成,使得结构抗压、抗弯及抗扭性能更加强固。

塔板的抗弯能力决定于板厚及角度大小,其中塔板数是衡量塔板承载能力、抗弯能力的重要指标。

但是,没有一个统一的公式可以计算塔板数,建筑师应根据实际情况来确定塔板数。

实践表明,当塔板的高度处于20米以内时,塔板数可以以物理定律、建筑规范及技术规定来判定,其中包括:物理定律中的垂直力分解定律、相对移动定律、抗拉定律及蒙格雷罗抗弯定律。

下面介绍几种经常用于计算塔板数的公式:其一,板厚法求塔板数,只要将所需塔板厚度乘以柱距即可求得所需塔板数。

但是,塔板厚度一般是固定且经过规范给定,此法适用于所有板厚都相同的计算。

其二、构架跨度法求塔板数,该法以构架跨度作为主要指标,即给定构架跨度则塔板数也就给定,一般构架跨度不超过32米时,即每层塔板的构架跨度不超过32米时,塔板数一般不会大于30块,当构架跨度超过32米时,塔板数需要根据具体情况进行调整。

其三、蒙格雷罗定律求塔板数。

该定律指出,塔板数可以通过将塔板厚度与构架跨度乘积除以塔板跨度来确定。

根据塔板的设计原则,塔板的构架跨度一般控制在34米之间,同时塔板厚度也由设计要求决定,所以当塔板厚度与构架跨度相乘除以塔板跨度所得的塔板数即为理论塔板数。

塔板数的计算是很复杂的问题,建筑师必须根据建筑施工的具体情况来调整塔板数,因此,要想得出合理的塔板数,必须结合实际情况来进行推算计算,对力学原理有较好的理解,以及熟悉设计规范,才能在建筑施工中取得最佳的结果。

以上就是本文关于“理论塔板数公式”的讨论,希望能为建筑师提供参考,让他们更好地理解塔板数的计算方法,从而使建筑施工取得更好的效果。

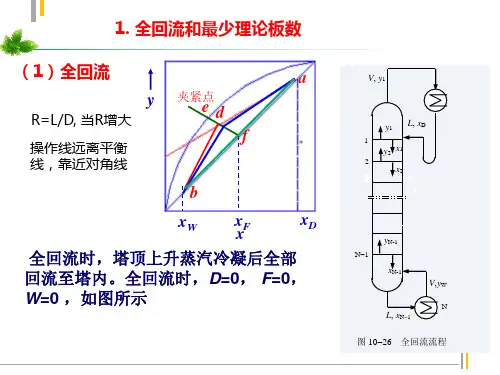

6.4.6 理论塔板简捷计算方法目标:了解简捷计算法及使用条件(1)最少理论板数a.全回流操作一精馏塔在操作过程中,将塔顶蒸气全部冷凝,其凝液全部返回塔顶作为回流,称此操作为全回流,回流比R为无穷大(R=∞)。

此时通常不进料,塔顶、塔底不采出。

故精馏塔内气、液两相流量相等,L=V,两操作线效率均为1,并与对角线重合,如图6.4.15所示。

塔内无精馏段和提馏段之分,其操作线方程可表示为:(6.4.8)图 6.4.15全回流操作的最小理论塔板由于全回流操作时,使每块理论板分离能力达到最大,完成相同的分离要求,所需理论板数最少,并称其为最小理论板数。

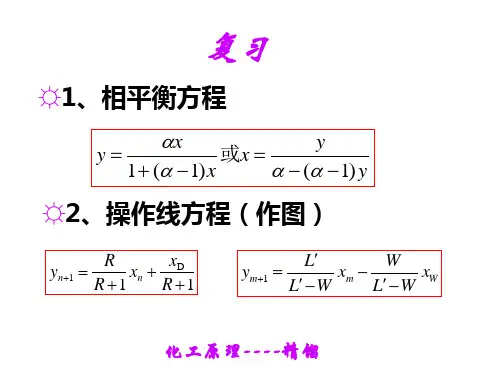

最少理论板数由以下芬斯克方程求得:对双组分精馏,A,B两组分相对挥发度表示为j=1,2… N (6.4.9)由塔内操作线方程式(6.4.8)可得或(6.4.10)将各级相平衡关系相乘:运用式(6.4.10)化简,在各板上的相对挥发度近似取为常数,则通过简化和整理获得Fenske方程:该方程也可用于多组分精馏,其区别是以轻、重关键组分的分离代替双组分的精馏。

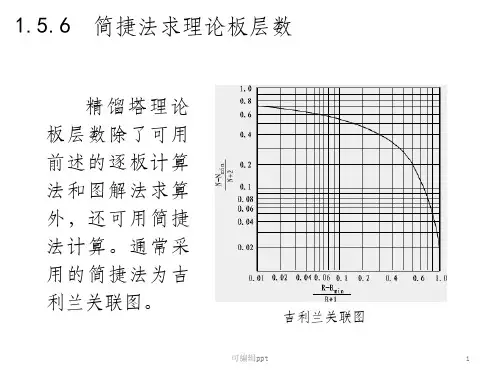

芬斯克方程推导6.4.6 理论塔板简捷计算方法(续)(2)简捷计算法将许多不同精馏塔的回流比、最小回流比、理论板数及最小理论板数即R、Rmin、N、Nmin四个参数进行定量的关联。

常见的这种关联如图所示,称为吉利兰图(Gillilad)图,如图6.4.16所示。

图 6.4.16 吉利兰图·计算·由图6.4.16或式(6.4.11)求解Y值,代入下式。

·解得理论板数N及Nmin均含再沸器理论板。

采用简捷法也可估算精馏塔精馏段及提馏段理论塔板数或进料位置。

如果计算精馏段理论塔板数,则求精馏段最少理论板数,由进料组成代替,为精馏段平均相对挥发度,按以上步骤求得精馏段理论板数。

同理,求得提馏段理论板数。

例6.4.26.4.7 几种蒸馏操作方式的讨论目标:介绍几种不同操作的精馏过程在精馏过程中,常常有加热、进料方式不同,根据要求,其采出方式也有所区别,对此,分别讨论如下:(1)直接蒸气加热一般精馏是间接加热,主要是为避免对物料污染。

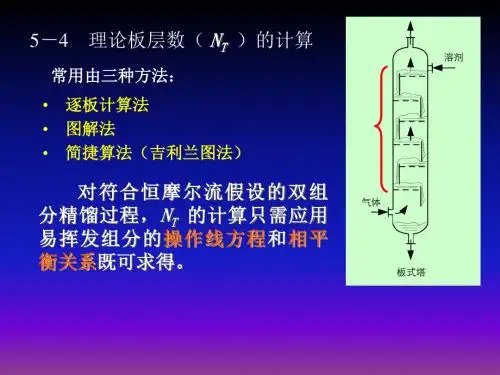

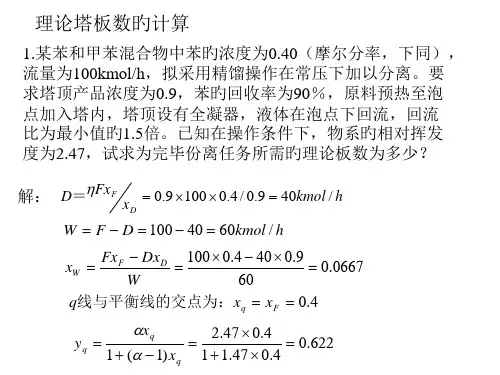

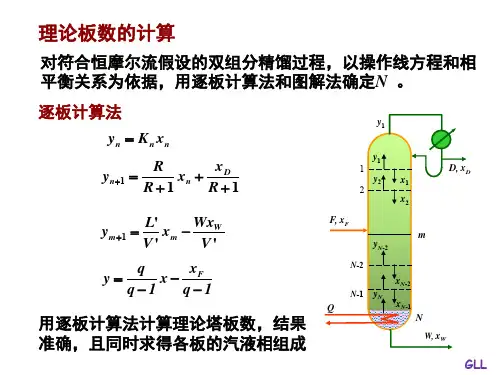

理论塔板数的计算一、逐板计算法精馏段操作线方程: 提馏段操作线方程: 相平衡方程: 或第一板:第二板:…… 第m 板:第m+1板: (1)11+++=+R x x R R y D n n w m m x R f x R R f y 1111+--++=+nn n x x y )1(1-+=ααnn n y y x )1(--=ααD, V, L, xD F,xx y m m-逐板计算示意图 111)1(y y x --=ααDx y =11112+++=R x x R R y D 222)1(y y x --=αα111+++=-R x x R R y D m m F m m m x y y x ≤--=)1(αα第m 板为进料111)1(+++--=m m m y y x ααw m m x R f x R R f y 1111+--++=+第N 板:在计算过程中, 每使用一次平衡关系, 表示需要一层理论板. 由于一般再沸器相当于一层理论板.结果: 塔内共有理论板N 块, 第N 板为再沸器, 其中精馏段m-1块, 提馏段N-m+1块 (包括再沸器), 第m 板为进料板。

二、图解法图解法求理论板层数的基本原理与逐板计算法的完全相同,只不过是用平衡曲线和操作线分别代替平衡方程和操作线方程,用简便的图解法代替繁杂的计算而已。

1、操作线的作法首先根据相平衡数据, 在直角坐标上绘出待分离混合物的x-y 平衡曲线, 并作出对角线.W NN N x y y x ≤--=)1(ααw N N x R f x R R f y 1111+--++=-在x=xD 处作铅垂线, 与对角线交于点a, 再由精馏段操作线的截距xD /(R+1) 值, 在y 轴上定出点b, 联ab. ab为精馏段操作线.在x=xF 处作铅垂线, 与精馏段操作线ab交于点d.在x=xW 处作铅垂线, 与对角线交于点c, 联cd. cd为提留段操作线.2、求N 的步骤自对角线上a点始, 在平衡线与精馏段操作线间绘出水平线及铅垂线组成的梯级.当梯级跨过两操作线交点d 时, 则改在平衡线与提馏操作线间作梯级, 直至某梯级的垂直线达到或小于xw为止.每一个梯级代表一层理论板. 梯级总数即为所需理论板数.3、梯级含义:如第一梯级:由a点作水平线与平衡线交于点1(y1, x1), 相当于用平衡关系由y1求得x1;再自点1作垂线与精馏段操作线相交, 交点坐标为(y2, x1), 即相当于用操作线关系由x1求得y2。

精馏过程的物料衡算和塔板数的计算一、理论塔板连续精馏计算的主要对象是精馏塔的理论塔板数。

所谓的理论塔板是指气液在塔板上充分接触,有足够长的时间进行传热传质,当气体离开塔板上升时与离开塔板下降的液体已达平衡,这样的塔板称为理论塔板。

实际上,由于塔板上气液接触的时间及面积均有限,因而任何形式的塔板上气液两相都难以达到平衡状态,也就是说理论塔板是不存在的,它仅是一种理想的板,是用来衡量实际分离效率的依据和标准。

通常在设计中先求出按生产要求所需的理论塔板数N T然后用塔板效率η予以校正,即可求得精馏设备中的实际塔板数N P二、计算的前提由于精馏过程是涉及传热、传质的复杂过程,影响因素众多。

为处理问题的方便作如下假设,这些就是计算的前提条件。

(1)塔身对外界是绝热的,即没有热损失。

(2)回流液由塔顶全凝器供给,其组成与塔顶产品相同。

(3)塔内上升蒸气由再沸器加热馏残液使之部分气化送入塔内而得到。

(4)恒摩尔气化在精馏操作时,在精馏段内,每层塔板上升的蒸气的摩尔流量都是相等的,提馏段内也是如此,即:精馏段:V1 = V2 = …………=Vn= Vmol/s(下标为塔板序号,下同)提馏段:V′n+1 =V′n+2 =…………=V′m= V′mol/s但Vn不一定与V′m相等,这取决于进料状态。

(5)恒摩尔溢流(或称为恒摩尔冷凝)精馏操作时,在精馏段内每层塔板下降的液体的摩尔流量都是相等的,提馏段也是如此,即:L1 = L2=…………= L n = L mol/sL′n+1= L′n+2=………… = L′m= L′ mol/s但L不一定与L′相等,这也取决于进料的状态。

(6)塔内各塔板均为理论塔板。

三、物料衡算和操作线方程1、全塔物料衡算图4-10 全塔物料衡算示意图如图4-10所示,设入塔进料流量为F,轻组分含量为x F,塔顶产量流量为D,轻组分含量为x D,塔底产品流量为W,轻组分含量为x w,流量单位均为mol/s,含量均为摩尔分率。

6.4.6 理论塔板简捷计算方法

目标:了解简捷计算法及使用条件

(1)最少理论板数

a.全回流操作

一精馏塔在操作过程中,将塔顶蒸气全部冷凝,其凝液全部返回塔顶作为回流,称此操作为全回流,回流比R为无穷大(R=∞)。

此时通常不进料,塔顶、塔底不采出。

故精馏塔内气、液两相流量相等,L=V,两操作线效率均为1,并与对角线重合,如图6.4.15所示。

塔内无精馏段和提馏段之分,其操作线方程可表示为:

(6.4.8)

图 6.4.15全回流操作的最小理论塔板

由于全回流操作时,使每块理论板分离能力达到最大,完成相同的分离要求,所

需理论板数最少,并称其为最小理论板数。

最少理论板数由以下芬斯克方程求得:

对双组分精馏,A,B两组分相对挥发度表示为

j=1,2… N (6.4.9)

由塔内操作线方程式(6.4.8)可得

或(6.4.10)

将各级相平衡关系相乘:

运用式(6.4.10)化简,在各板上的相对挥发度近似取为常数,则通过简化和整理获得Fenske方程:

该方程也可用于多组分精馏,其区别是以轻、重关键组分的分离代替双组分的精馏。

芬斯克方程推导

6.4.6 理论塔板简捷计算方法(续)

(2)简捷计算法

将许多不同精馏塔的回流比、最小回流比、理论板数及最小理论板数即R、Rmin、N、Nmin四个参数进行定量的关联。

常见的这种关联如图所示,称为吉利兰图(Gillilad)图,如图6.4.16所示。

图 6.4.16 吉利兰图

·计算

·由图6.4.16或式(6.4.11)求解Y值,代入下式。

·解得理论板数

N及Nmin均含再沸器理论板。

采用简捷法也可估算精馏塔精馏段及提馏段理论塔板数或进料位置。

如果计

算精馏段理论塔板数,则求精馏段最少理论板数,由进料组成代替,为精馏段平均相对挥发度,按以上步骤求得精馏段理论板数。

同

理,求得提馏段理论板数。

例6.4.2

6.4.7 几种蒸馏操作方式的讨论

目标:介绍几种不同操作的精馏过程

在精馏过程中,常常有加热、进料方式不同,根据要求,其采出方式也有所区别,对此,分别讨论如下:

(1)直接蒸气加热

一般精馏是间接加热,主要是为避免对物料污染。

如果物料含有水,精馏过程中允许水存在,于是,可将加热蒸气直接通入塔釜内,直接加热。

这样加热蒸气将热量、质量均带入塔内,同时参与塔的热量、质量的传递。

该过程提高了传热效率,可使用温度相对低的加热蒸气,同时,又省一台再沸器。

如图6.4.17所示,由物料衡算可知精馏段物料衡算与常规塔完全一致,仅提馏段有所不同,即:

(6.4.12)

(6.4.13)

式中S-塔釜蒸气用量。

(a)(b)

图 6.4.17 直接蒸气加热的精馏

按恒摩尔流假设处理,设近似有,则,因,故式(6.4.13)

可整理提馏段操作方程。

(6.4.14)

式(6.4.14)为直接蒸气加热精馏的提馏段操作方程。

采用图解法可求理论板数。

与间接加热比较,当和相同时,直接加热所需理论板数、回收率、采出量D均有所降低。

若要维持相同产品质量及回收率,则应适当增加理论

塔板数以降低釜液组成。

6.4.7 几种蒸馏操作方式的讨论(续1)

目标:侧线采出的意义及对分离的影响

(2)具有侧线采出的精馏过程

当需要获取浓度不同的两种或多种产品,或某组分在塔某几板上存在富集现象。

为获得该组分产品或消出该组分对塔两端产品的影响,应采取侧线出料的方法,在适宜塔板上将其及时采出,如图6.4.18所示。

侧线抽出的产品可为塔板上泡点液体或板上的饱和蒸气。

图 6.4.18 带侧线采出的精馏

如果在精馏段设一侧线采出,则塔被分为三段。

塔两端分别同精馏段和提馏段操作线方程,而塔下段(III)操作线同提馏段操作线方程。

而中段则由物料衡算获得其操作线方程。

无论抽出液相还是气相产品,其段操作线的斜率均小于第I段塔的操作线的斜率。

且使最小回流比R min增大,减小了回流比的调节范围,显然,不利于节能。

采出侧线对操作回流比Rmin的影响动画

(3)多股进料精馏

当两股组分相同,组成各异的原料在同一塔中分离,为避免混合增加分离的能耗,则分别在适宜位置加入。

如图6.4.19所示。

两进料将塔分为三段,各段有相应操作线方程,各进料也有相应的q线方程。

图 6.4.19 多股进料精馏

由于进料的加入,使进料下方塔段的操作线斜率大于上方塔段的操作线的斜率。

如图6.4.19所示。

若混合进料,将使进料处操作线更接近平衡曲线,使所需理论塔板数增多。

6.4.7 几种蒸馏操作方式的讨论(续2)

(4)塔顶进料蒸馏塔

目标:蒸出塔理论级数

原料从塔顶加入,则塔只有提馏段没有精馏段,该塔称之为回收塔或蒸出塔、气体塔,如图6.4.19(a)所示。

原料应在泡点或接近泡点温度进入塔顶,无回流。

而热量则以间接或直接蒸气加热塔底。

当该塔为间接加热时,由物料衡算可得:

L=V+W

(6.4.15)

(a)蒸出塔(b)泡点进料蒸出塔(c)冷进料蒸出塔

图 6.4.19 蒸出塔及图解理论板数

根据恒摩尔流假设,L=F、V=D,上式(6.4.15)可改写为

(6.4.16)

式(6.4.16)为该塔操作线方程,亦为一直线,该直线通过点,斜

率为F/D。

而q线与操作线交点为。

由此,可采用图解方法求解理论板

数。

当进料为泡点进料时,如图6.4.19(b)所示。

若维持加入塔底热流量不变,则冷进料时,其操作线斜率增大,向平衡线靠近。

如图6.4.19(c)所示,要求塔底达到相同分离要求,势必提高塔釜加热量或增加塔理论板数。

该塔多用于轻、重组分的初步分离,或主要考虑获得较纯的重组分的分离,或回收稀溶液中易挥发组分。

6.4.7 几种蒸馏操作方式的讨论(续3)

(5)塔顶设分凝器的精馏

在一般情况下塔顶蒸气应全部冷凝,并保持一定过冷度,以免蒸气未凝而积累,引起塔压升高,如果塔顶蒸气中含少量或一定量较轻的组分,一般冷剂难以将其冷凝,提高冷剂品位又不经济。

为此,塔顶则设部分冷凝器,将未凝的部分轻组分气体采出,然后,再用高品位冷剂将其冷凝作产品送出。

对于量少和无利用价值的不凝气,则直接排入火炬或放空,以节省高品位冷剂的用量。

再沸器中存在釜液的部分汽化,相当一个理论板。

而在分凝中存在蒸气的部分冷凝,也相当一平衡级,故也相当一个理论板。

如图6.4.20流程。

求解理论板方法与常规塔相同,只是第一理论板相当分凝器,而最下一理论板则相当再沸器。

当求得塔内总理论板数为N则表明有(N-2)块理论板。

图 6.4.20 带分冷凝器的精馏

6.4.8 实际塔板数和塔板效率

目标:塔板效率的基本概念及估算方法

由于影响塔板效率的因素十分复杂,如塔盘结构、操作条件及物系的性质。

这些条件导致气、液两相在塔板上流动和接触状态的不同,影响传热、传质过程,不同程度的偏离理论板,即分离能力小于给定条件的理论板。

将实际板分离能力接近理论板程度常以塔板效率来描述。

设全塔实际塔板数为,理论板数N,该塔的总板效率定义为:

如果根据实验研究、生产实践或经验估算,确定了总板效率,则根据分离要求及操作条件,求得精馏所需的理论板数N,由式(6.4.17)确定精馏塔的实际塔板数。

(6.4.17)

总板效率是反映全塔综合情况,如图6.4.21所示。

不能反映某一段、某

一塔板上的效率。

为此,可分段测试确定各塔段的塔板效率。

若研究某一板的效率则由默弗里(Murphree)效率来表示,如图6.4.21所示。

(a)(b)

图 6.4.21

或(4.6.22)

式中、-分别为气相或液相表示的第n板默弗里效率

、-分别为第n、n+1板上实际气相组成,摩尔分数;

、-分别为第n-1、n板上实际液相组成,摩尔分数;

、-分别为第n板上气、液相平衡组成,摩尔分数。

在设计中使用方便,其值可由经验关联确定。

该经验关联主要关联了混合物的物性,即相对挥发度α 及液相粘度μL对塔板效率E T的影响,并以曲线形式表示。

也有经验式的关系。

(见参考资料)。