大直径管板的带极堆焊

- 格式:pdf

- 大小:118.02 KB

- 文档页数:2

16MnR低合金管板带极埋弧堆焊(SAW)工艺研究及探讨摘要:对16MnR低合金钢管板进行大面积不锈钢堆焊。

采用带极堆焊的焊接方法是首选方法,其熔敷效率高,稀释率低,质量可靠。

主要解决的问题是:选择正确的焊接材料和焊接工艺规范,保证其耐腐蚀和抗裂性。

另外还需制定合理的焊接措施,控制管板的焊接变形。

关键词:低合金钢管板带极堆焊稀释率焊接变形前言石化公司常减压蒸馏装置的复合钢管板换热器,由于堆焊工作量大,采用手工电弧焊堆焊生产率低、稀释率髙,显然不能满足工期要求。

其技术关键在在于16MnR低合金钢管板上堆焊6mm不锈钢耐蚀堆焊层,以提高设备抗高温H2、CO等介质的腐蚀。

因此我们选用带极埋弧堆焊的焊接方法,既保证了制造工期,也保证了产品质量,由于带极堆焊耐腐蚀堆焊层对于我们来讲是一个崭新的工艺,带极埋弧堆焊以其堆焊效率高,工作环境好,性能稳定,在国内外得到了广泛的应用。

一、我国带极埋弧堆焊工艺发展现状堆焊是指将具有一定的使用性能的合金材料借助一定的热源手段熔覆在母体材料的表面,以赋予母材特殊使用性能或使零件恢复原有形状尺寸的工艺方法。

因此,堆焊既可以用于修复材料因服役而导致的失效部分,亦可以用于强化材料或零件的表面,其目的都在于延长零件的使用寿命、节约贵重材料、降低制造成本。

因此,国内外制造业对堆焊技术的发展十分重视,IIW以及各工业发达国家的相关学术机构均设置了专门委员会,以协调和促进堆焊技术的发展。

堆焊技术在我国起源于20世纪50年代末,几乎与焊接技术同步发展,发展初期主要用于修复领域,即恢复零件的形状尺寸,60年代已经将恢复形状尺寸与强化表面及表面改性想相结合,改革开放后堆焊技术的应用领域进一步扩大,堆焊技术从修理业扩展到制造业,90年代受先进制造技术理念的影响,堆焊方法与智能控制技术和精密磨削技术相结合的近净形技术(Near Net Shape)引起了制造业的广泛关注,这也是堆焊技术从技艺走向科学的重要标志。

甲醇合成塔大型管板带极堆焊技术摘要:通过对大直径20MnMo锻件管板带极堆焊309LMo的焊接及生产应用的研究,合理选择过渡层焊接材料及堆焊各层的工艺规范参数,减小堆焊层合金元素稀释率,控制铁素体含量,保证了堆焊质量,解决了管板堆焊变形的问题,成功用于产品制造。

关键词:管板;带极堆焊;20MnMo锻件;防变形引言化工装置的大型化,对容器的制造提出了更高要求,大型甲醇合成反应器的直径达到φ4000mm,为兼顾经济性和满足使用要求,越来越多地采用低合金管板作为基层,并在其与腐蚀介质接触一面堆焊一层或多层耐蚀合金。

埋弧带极自动堆焊具有熔敷率高,合金元素稀释率低,堆焊层表面光滑、平整、美观,堆焊层质量稳定等特点,被广泛应用于换热器管板的堆焊。

本文通过20万吨/年甲醇合成反应器20MnMo锻件管板堆焊309LMo的实例,介绍其焊接过程。

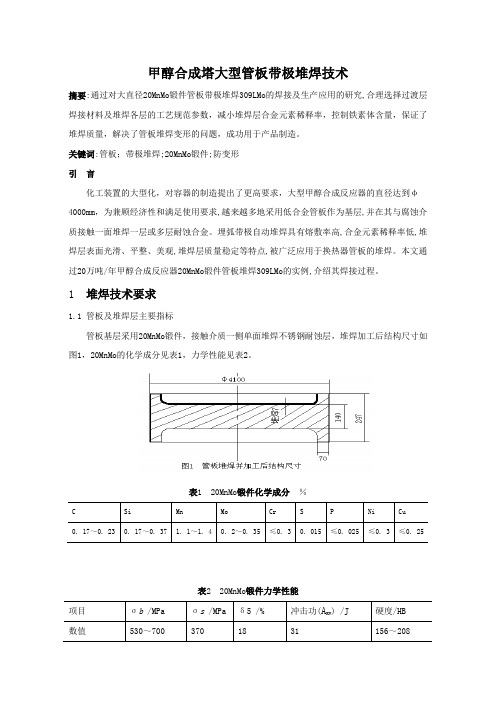

1堆焊技术要求1.1 管板及堆焊层主要指标管板基层采用20MnMo锻件,接触介质一侧单面堆焊不锈钢耐蚀层,堆焊加工后结构尺寸如图1,20MnMo的化学成分见表1,力学性能见表2。

表120MnMo锻件化学成分%表220MnMo锻件力学性能堆焊共二层,第一层为过渡层,第二层为面层。

堆焊材料:过渡层采用AWS ER309L,面层采用AWS ER309LMo。

堆焊方法:采用埋弧带极堆焊,手工堆焊(仅用局部)焊条为E309MoL。

焊带金属化学成分见表 3,熔敷金属化学成分见表4,堆焊层机械性能见表5。

金相组织:铁素体(10~20)%+奥氏体。

表3 焊带金属化学成分(%)表4 熔敷金属化学成分(%)表 5 堆焊层机械性能1.2 堆焊层合金元素的稀释率堆焊层的化学成分和金相组织在很大程度上取决于基层对堆焊层合金元素稀释率的大小、堆焊层厚度及熔深的大小。

高的稀释率不仅会降低堆焊层的耐腐蚀性能,而且会导致堆焊层焊接材料消耗量的增加,故要求基层对堆焊层稀释率尽量低,并需要通过试验来选择合理的工艺规范参数。

20MnMo超厚锻件不锈钢堆焊工艺1 前言粗甲醇水冷器设备管板为20MnMo锻件堆焊不锈钢耐蚀层,尺寸为φ2700×400mm堆焊耐蚀层厚度为6mm。

由于堆焊工作量大、工期紧我们决定采用埋弧自动带极堆焊,对锻件边缘无法进行带极堆焊的部位采用焊条电弧焊。

2 焊接性分析及对策20MnMo锻件的供货热处理状态为淬火+回火(Q+T),经过淬火+回火后的显微组织是回火低碳马氏体、下贝氏体或回火索氏体,这类组织虽然可以保证较高的力学性能但在焊接?嵊跋烨?容易产生冷裂纹和韧性下降[1]。

焊接热影响区韧性下降的问题可以通过控制焊接热输入的大小的方法来解决,焊接热输入的大小已通过事先的焊接工艺评定验证进行了验证。

本文着重介绍施焊过程中为预防焊接冷裂纹的产生所采取的措施。

众所周知,焊接冷裂纹产生的三要素是拘束应力、扩散氢以及淬硬倾向。

超厚20MnMo锻件调质状态下的淬硬倾向以及拘束应力敏感性都很大。

待施焊的管板是厚度达到400mm的超厚锻件,厚度的增加直接导致了焊接过程中产生较大的拘束应力,同时厚度较大如果预热不均匀也会产生较大的内应力。

为了防止冷裂纹的产生施工过程中我们从拘束应力、扩散氢以及淬硬倾向三个方面采取了如下措施:(1)严格清理待焊表面铁锈、氧化皮、油污等;(2)严格按要求烘干焊条、焊剂;(3)预热采用大型加热炉进行炉内预热保证预热均匀;(4)预热好后出炉将除了待堆焊面外的各个面用保温石棉包裹防止热量散失过快;(5)焊接过程中停止施焊或焊接完成后应进行焊后消氢处理;(6)焊后进行消除应力热处理。

3 减小焊接变形埋弧自动带极堆焊的热输入较大,为防止管板产生超差变形我们在生产过程中采用中心对称交叉的焊接顺序。

沿着中心线将圆周按逆时针标注为0°、90°、180°、360°,第1层的第1道沿直径从0°方向起弧焊到180°熄弧;第2道从直径的右侧从180°方向启弧焊到0°熄弧;第3道从直径的左侧从0°方向启弧焊到180°熄弧,按如此规律上下两半圆周对称施焊且相邻两焊道(即2和4道,3和5道)的施焊方向相反。

换热器管板堆焊工艺简析来源:西部石化网时间: 2010-12-30 字体: 大中小换热器管板堆焊工艺石亮(天津冠杰石化工程有限公司)摘要:以某石化公司油浆蒸汽发生器的管束制造为例,针对换热器管板堆焊变形大、容易产生堆焊裂纹等特点,通过采用反变形法,制定合理的焊接工艺和焊接顺序,确保了管板的制造质量。

前言本公司承接了某石化公司的油浆蒸汽发生器管束制造任务,原设备经过0.5a时间的运行,在管束管板的管程侧,换热管和管板的焊缝以及管板本身发生开裂,导致整套管束报废,需重新制作1套。

分析原设备报废的原因,主要是由于管板堆焊的质量问题引起的,因此在新设备制造时,将关键控制点集中在管板的堆焊质量及编制实施正确、合理的制造工艺上。

1·油浆蒸汽发生器的材质及规格油浆蒸汽发生器是催化裂化装置的重要设备,为浮头式换热器,管束材质1Cr18Ni9Ti,规格准25mm×2.5 mm,数量为1 200根,自身质量为16.85t。

固定管板、浮动管板的材质均为16Mn锻+0Cr18Ni9复合层,固定管板的规格为准1 708 mm×216 mm,浮动管板的规格为准1 562 mm×216mm,其中管程侧堆焊复合层,堆焊厚度为10 mm。

2·油浆蒸汽发生器的制造难点综合分析,此套设备具有2个制造难点:(1)管板直径较大,为准1 708/准1 562 mm,单面堆焊容易引起凹陷变形。

(2)管板厚度为216 mm,堆焊时预热及道间温度控制不当易引起焊接裂纹。

综合考虑以上两方面,以固定管板为例,决定采用反变形法控制管板的焊接变形,同时采取多人同时分区堆焊的方法,以保证管板的堆焊质量。

3·制造工艺3.1毛坯检验管板锻造后应进行正火+回火热处理,并进行100%的超声波探伤,按JB/T4730—2005检验,Ⅰ级合格;同时,进行硬度复验,其硬度值≤HB220。

各项检验合格后方可进行堆焊。

Inconel 625带极埋弧堆焊管板工艺王东丽;高磊;董研;程龙【摘要】采用带极埋弧堆焊工艺在16Mn管板表面堆焊Inconel625,并通过宏观检测、渗透检测、金相组织分析、显微硬度检测及耐蚀性能检测等方法来检验接头的焊接质量.通过焊接工艺评定,选择合适的焊接参数,制定合理的焊接工艺方案,以确保产品质量满足设计及使用要求.【期刊名称】《电焊机》【年(卷),期】2018(048)007【总页数】5页(P105-109)【关键词】Inconel625;堆焊;埋弧焊;管板【作者】王东丽;高磊;董研;程龙【作者单位】抚顺化工机械设备制造有限公司,辽宁抚顺113122;辽宁石油化工大学,辽宁抚顺113001;抚顺化工机械设备制造有限公司,辽宁抚顺113122;抚顺化工机械设备制造有限公司,辽宁抚顺113122【正文语种】中文【中图分类】TG445;TG4550 前言Inconel625属于镍-铬系列固溶强化镍基耐蚀合金,具有良好的切削加工性能,对大部分酸性溶液都有良好的耐腐蚀性能,且在高温下可保持较好的机械性能和抗氧化性能,因此广泛用于化工设备、海洋石油、航空航天等领域[1-2]。

近年来,随着石油化工行业的迅猛发展,当面临高温、高压和强腐蚀介质的苛刻条件时,传统的不锈钢制换热器无法满足使用要求,促使了Inconel625制换热器的生产。

抚顺化工机械设备制造有限公司为宁波中金公司制作的预加氢进料换热器管板材质为16Mn堆焊Inconel625,该设备管板直径较大,如果采用传统的焊条电弧焊,不但焊接效率低下,而且劳动强度大、焊接质量不易保证,因此选用焊接效率较高的带极埋弧堆焊。

1 产品设计技术条件及结构预加氢进料换热器是宁波中金石化有限公司芳烃项目三联合重整装置中重要设备之一,因其管程介质的特殊性(管程介质为石脑油、氢气、并含有硫化氢),管程材料选择UNS N06625,该材料具有优异的抗氢及硫化氢的腐蚀性能。

16MnR管板带极埋弧堆焊工艺胡 炜 刘荣军 (中石油第二建设公司 甘肃兰州 730060)摘 要:采用带极堆焊的焊接方法对16MnR管板进行不锈钢堆焊,主要解决的问题是:选择正确的焊接材料和焊接工艺规范,使堆焊层焊缝组织为奥氏体加3~12%铁素体的双相组织,保证其耐腐蚀和抗裂性。

另外还需制定合理的焊接措施,控制管板的焊接变形。

关键词:管板 带极堆焊 稀释率 焊接变形1 前言我公司为兰州石化公司常减压蒸馏装置制造的20台复合钢板换热器,主体材质为16MnR+405,管板材质为16MnR锻件。

共计40件管板,其中最大直径φ1306mm,最小直径φ885mm,最大厚度90mm,最小厚度80mm。

设计图纸要求,这些管板均采用E309L焊条进行堆焊,管程侧堆焊4mm,壳程侧堆焊8mm。

堆焊后对堆焊层取样分析,熔敷金属元素含量满足18-8型,且Nb含量满足8×%C ̄1.0%,铁素体含量3% ̄10%。

由于堆焊工作量大,采用手工电弧焊堆焊生产率低、稀释率高,显然不能满足工期要求,因此我们选用带极埋弧堆焊的焊接方法,既保证了制造工期,也保证了产品质量。

2 焊接性分析16MnR锻件上堆焊不锈钢,由于母材对堆焊层焊缝的稀释和碳迁移,在堆焊层侧焊缝中产生马氏体组织。

另外,为保证堆焊层焊缝良好的耐腐蚀和抗裂性能,堆焊层的组织应为γ+δ双相组织,δ铁素体含量要求为3~12%。

因此选择焊接材料和降低母材焊缝的熔合比是堆焊的关键。

为防止堆焊层合金元素稀释和含碳量增高,同时防止产生脆硬的马氏体组织,首先必须采用25-13型铬镍奥氏体焊接材料堆焊过渡层,而在过渡层上堆焊覆层,采用18-8型的焊接材料就可满足耐腐蚀和抗裂性能要求。

3 焊接材料的选择堆焊材料分为过渡层和覆层材料,过渡层采用25-13型焊带D309L,覆层采用18-8型焊带D347L,焊剂为SMJ34,均为安泰科技生产。

焊带和焊剂的化学成分分别见表1、表2。