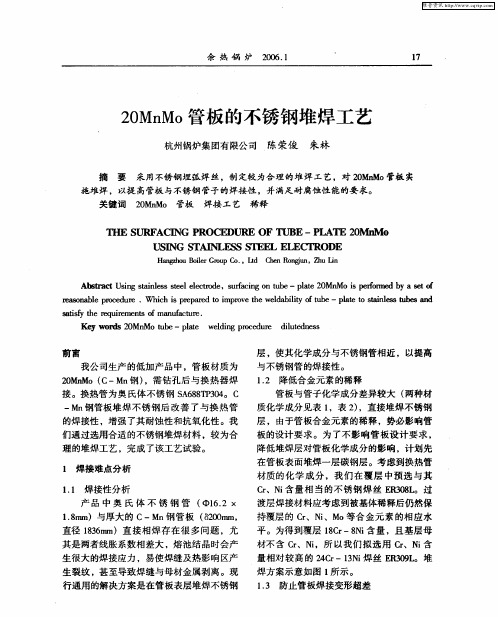

20MnMo锻件管板带极堆焊304L的焊接试验

- 格式:pdf

- 大小:165.00 KB

- 文档页数:4

20MnMo超厚锻件不锈钢堆焊工艺1 前言粗甲醇水冷器设备管板为20MnMo锻件堆焊不锈钢耐蚀层,尺寸为φ2700×400mm堆焊耐蚀层厚度为6mm。

由于堆焊工作量大、工期紧我们决定采用埋弧自动带极堆焊,对锻件边缘无法进行带极堆焊的部位采用焊条电弧焊。

2 焊接性分析及对策20MnMo锻件的供货热处理状态为淬火+回火(Q+T),经过淬火+回火后的显微组织是回火低碳马氏体、下贝氏体或回火索氏体,这类组织虽然可以保证较高的力学性能但在焊接?嵊跋烨?容易产生冷裂纹和韧性下降[1]。

焊接热影响区韧性下降的问题可以通过控制焊接热输入的大小的方法来解决,焊接热输入的大小已通过事先的焊接工艺评定验证进行了验证。

本文着重介绍施焊过程中为预防焊接冷裂纹的产生所采取的措施。

众所周知,焊接冷裂纹产生的三要素是拘束应力、扩散氢以及淬硬倾向。

超厚20MnMo锻件调质状态下的淬硬倾向以及拘束应力敏感性都很大。

待施焊的管板是厚度达到400mm的超厚锻件,厚度的增加直接导致了焊接过程中产生较大的拘束应力,同时厚度较大如果预热不均匀也会产生较大的内应力。

为了防止冷裂纹的产生施工过程中我们从拘束应力、扩散氢以及淬硬倾向三个方面采取了如下措施:(1)严格清理待焊表面铁锈、氧化皮、油污等;(2)严格按要求烘干焊条、焊剂;(3)预热采用大型加热炉进行炉内预热保证预热均匀;(4)预热好后出炉将除了待堆焊面外的各个面用保温石棉包裹防止热量散失过快;(5)焊接过程中停止施焊或焊接完成后应进行焊后消氢处理;(6)焊后进行消除应力热处理。

3 减小焊接变形埋弧自动带极堆焊的热输入较大,为防止管板产生超差变形我们在生产过程中采用中心对称交叉的焊接顺序。

沿着中心线将圆周按逆时针标注为0°、90°、180°、360°,第1层的第1道沿直径从0°方向起弧焊到180°熄弧;第2道从直径的右侧从180°方向启弧焊到0°熄弧;第3道从直径的左侧从0°方向启弧焊到180°熄弧,按如此规律上下两半圆周对称施焊且相邻两焊道(即2和4道,3和5道)的施焊方向相反。

最新材料制备实验堆焊工艺实验报告实验目的:本实验旨在探究最新材料制备中的堆焊工艺,通过实验研究不同参数对堆焊质量的影响,以期优化工艺参数,提高材料的焊接性能。

实验材料:1. 不锈钢板(AISI 304)2. 镍基合金焊丝3. 保护气体(氩气)实验设备:1. 堆焊机2. 焊接平台3. 硬度测试仪4. 显微硬度计5. 金相显微镜6. 拉伸试验机实验方法:1. 根据预设的工艺参数,对不锈钢板进行堆焊实验,包括焊接电流、电压、焊接速度和保护气体流量。

2. 记录每组参数下的焊接过程,并对焊缝进行宏观和微观检验。

3. 使用硬度测试仪测量焊缝的硬度,分析硬度分布情况。

4. 采用金相显微镜观察焊缝的显微组织,评估堆焊层的质量。

5. 进行拉伸试验,测试焊接接头的力学性能。

6. 分析实验数据,确定最佳的堆焊工艺参数。

实验结果:1. 宏观检验显示,焊接电流和速度对焊缝成形有显著影响。

过高的电流导致焊缝过宽,而过低的速度则使得焊缝成形不均匀。

2. 硬度测试结果表明,随着焊接电流的增加,焊缝的硬度略有上升,但超过一定阈值后,硬度会急剧下降。

3. 显微组织分析发现,当使用合适的焊接参数时,焊缝组织均匀,无明显缺陷。

而参数不当时,可能出现气孔、裂纹等缺陷。

4. 拉伸试验结果显示,优化后的堆焊工艺能够获得较高的拉伸强度和良好的延展性。

实验结论:通过本次实验,确定了不锈钢板堆焊的最佳工艺参数。

实验结果表明,适当的焊接电流、电压和保护气体流量可以有效提高焊缝的质量。

此外,实验还揭示了焊接参数对焊缝硬度、显微组织和力学性能的影响规律。

这些发现对于指导实际生产中的堆焊工艺具有重要意义。

SS304L φ88.9x3 管状对接焊接工艺评定(氩弧焊)xx公司焊接工艺评定编号: PQR163-GTAW-Fe8-1-3.05编制:审核:批准:目录一、焊接工艺评定任务书(共 1 页)二、预焊接工艺规程(pWPS)(共 2 页)三、焊接工艺评定报告(共 3 页)四、焊接工艺规程(WPS)(共 2 页)五、附件(共 6 页)焊接工艺评定任务书工程单位: xx 公司委托编号: PQR163 焊接位置: 水平固定 委托日期: 2013年04月24日 接头型式: 管状对接 接头编号: PQR163 机械化程度(手工、半自动、自动) 手工 焊接方法: GTAW 保护焊: 氩气保护焊 执行标准 NB/T47014 要求完成日期: 2013年05月07日 检验项目 检验标准 评定指标 检验项目 检验标准 评定标准 试样数量外观检查 目测 无裂纹 拉伸 试验 常温 GB/T228 NB/T47014 2无损检测射 线 JB/T4730II超 声 / / 弯曲 试验面弯 背弯GB/T2653 NB/T47014 2 渗 透 / / GB/T2653NB/T470142磁 粉 / / 冲击 试验 焊缝 热影响区 / / / 焊缝化学 / / / / / 接头硬度// 铁素体测定 / / / 金相 微 观/ / 腐蚀试验///宏 观//接头型式简图:母材:钢号: SS304L 与 SS304L 相焊 规格: φ88.9×3.05 焊材牌号: ER308(H08Cr21Ni10Si) 规格: 焊丝φ2.0编制 日期 审核 日期注:对每一种母材与焊接材料的组合均需分别填表。

预焊接工艺规程(pWPS)单位名称: xx公司预焊接工艺规程编号: pWPS-163 日期2013年04月25日所依据焊接工艺评定报告编号: PQR163 焊接方法: GTAW 机动化程度(手工、机动、自动): 手工焊接接头:简图: (接头形式、坡口形式与尺寸、焊层、焊道布置及顺序)坡口形式: V衬垫(材料及规格): /其他: /母材:类别号Fe-8 组别号Fe-8-1 与类别号Fe-8 组别号Fe-8-1 相焊或标准号GB/T14976-2002 材料代号SS304L 与标准号GB/T14976-2002 材料代号SS304L 相焊对接焊缝焊件母材厚度范围: 3.05mm角焊缝焊件母材厚度范围: /管子直径、壁厚范围:对接焊缝/ 角焊缝/其他/填充金属:焊材类别:FeS-8 /焊材标准:GB/T4241 /填充金属尺寸:φ2.0 /焊材型号:/ /焊材牌号(金属材代号):ER308(H08Cr21Ni10Si) /填充金属类别:/ /其他:对接焊缝焊件焊缝金属厚度范围: 4.5mm 角焊缝焊件焊缝金属厚度范围: /耐蚀堆焊金属化学成分(%):C Si Mn P S Cr Ni Mo V Ti Nb 其他注:对每一种母材与焊接材料的组合均需分别填表。

304L薄壁不锈钢管的焊接马海强;李炜【摘要】通过分析304L的焊接性及薄壁管的具体特点,提出了相应的焊接工艺和施工方案;防止了焊接过程中咬边、变形、焊缝氧化等缺陷的发生,保证了304L薄壁不锈钢管的焊接质量.【期刊名称】《大型铸锻件》【年(卷),期】2010(000)001【总页数】2页(P41-42)【关键词】不锈钢;薄壁管;焊接性;焊接工艺【作者】马海强;李炜【作者单位】东方汽轮机有限公司表工所,四川,618000;东方汽轮机有限公司表工所,四川,618000【正文语种】中文【中图分类】TG457.6核电管系润滑油系统(GGR系统)供油管使用大量的304L薄壁不锈钢管:∅219.1 mm×3.76 mm、∅323.9 mm×4.57 mm、∅141.3 mm×3.4 mm、∅168.3 mm×3.4 mm、∅273 mm×4.19 mm、∅114.3 mm×3.05 mm、∅33.4mm×3.38 mm。

焊接时全部采用氩弧焊,但其焊缝射线检测(RT)一次性合格率较低,对缺陷返修难度大,处理后返修部位管壁明显下沉,影响焊缝外观质量。

缺陷主要表现为咬边、变形、焊缝氧化等缺陷。

通过对原有焊接工艺的分析,结合部分焊工人员焊接薄壁管行之有效的操作方法,制定出一套新的焊接施工方案,防止了缺陷的发生,提高了薄壁管RT一次性合格率。

1 材料的性能及焊接性1.1 材料的化学成分与力学性能304L不锈钢是美国AISI(美国钢铁协会)标准的不锈钢钢号,相当于我国的00Cr19Ni10,具有耐腐蚀性和耐热性,主要的化学成分和力学性能见表1。

表1 304L钢的化学成分和力学性能Table 1 The chemical composition and mechanical property of 304L steel化学成分(质量分数,%)力学性能CSiMnPSCrNiRm/MPaRp0.2/MPaA5(%)HBS≤0.03≤1.00≤2.0≤0.35≤0.0318~208~12≥480≥180≥35≤2001.2 焊接性304L是超低碳纯奥氏体不锈钢,焊接性较好,不易产生晶间腐蚀,但由于不锈钢的导热系数小,线膨胀系数大,接头在冷却过程中形成较大的拉应力。

目录1、编制说明 (1)2、编制依据 (2)3、工程概况 (2)5、施工方法 (4)6、施工技术组织措施计划 (6)6.2质量检验计划: (8)6.3安全技术措施: (10)7.1、施工机具使用计划 (11)7.2施工措施用料计划 (12)7.3施工人力计划 (12)1、编制说明为了使辽阳石化分公司80万吨年产PTA及配套原料工程精制工段工艺管线安装工作顺利进行,保证工程能够如期完成,同时也为了使装置能够如期投产,特编制此方案。

本方案适用于新PTA装置工艺管线部分材质为20#、304L、316L,管道等级为Ⅱ、Ⅲ的焊接部分。

2、编制依据2.1、《现场设备、工业管道焊接工程施工及验收规范》GB50236-98;2.2、《工业金属管道工程施工及验收规范》GB50235-97;2.3、《油化工有毒、可燃介质管道工程施工及验收规范》SH3501-20022.4、《锅炉压力容器压力管道焊工考试与管理规则》国质检锅[2002]109号;2.5、吉化建焊接工艺评定:94-19 ;2005-17;95-52.6、中国纺织工业设计院设计的施工图纸及设计文件;2.7、施工现场实际空间情况;2.8、《石油化工施工安全技术规程》SH3505;2.9、《施工技术方案管理规定》Q/JH121.20402.03-2005;2.10、《石油化工施工安全技术规程》SH3505;2.11、《压力容器无损检测》JB4730-97;2.12、《钢制压力容器焊接规程》JB4709-2000;2.13、《钢制压力容器焊接工艺评定》JB4708-2000;3、工程概况3.1工程情况简介本工程工艺管线涉及到材质为20#、304L、316L钢的管线所走的物料主要有放净、氢气、仪表空气、中压密封水、高压密封水、放空、循环水、惰性气体、工艺管线、浆料、密封水、密封回水等管线。

其管线设计长度大约为20000m,焊口数大约为16979个,检测焊口大约为3775个,管子直径为φ22-800mm,管子壁厚为2-27mm。

NB/T47014与ASME 第IX 卷管板堆焊工艺评定标准对比史建涛 王 钊 杨学锋摘 要 管板堆焊技术被广泛应用于压力容器制造行业, 并且堆焊隔离层可用于过渡金属焊接性以及热处理工艺要 求差异较大的不同母材, 但是该应用在国内并不常见。

本文针对管板堆焊的焊接工艺评定, 分别使用 NB/T47014-2011 以 及 ASME 第 IX 卷 2019 版时的不同要求, 详细阐述两个标准体系在堆焊类型、 堆焊方法、 堆焊焊接方法控制要素、 试件性 能试验等方面的异同, 并且尝试从适用范围、 使用方法以及控制要点等方面深入对比分析, 结果表明在表面耐蚀层堆焊评 定时, 两个标准并无本质区别, 各有侧重, 但是在表面加硬层堆焊评定方面, NB/T47014-2011 标准并不适用。

最后结合国 内电站锅炉行业的实际应用, 提出国标产品使用管板堆焊隔离层时在焊接工艺评定方面的建议, 为今后填补该领域标准 空白提供参考依据。

关键词 管板堆焊 NB/T47014 ASME 第 IX 卷 焊接工艺评定 隔离层高压加热器是发电厂回热系统非常重要的辅机之一, 由于其使用的介质高温高压, 因此对其制造过程有着更为 严格的要求。

如图1所示, 某容器制造厂为国内某知名锅 炉厂制造的高压加热器管板与U 型换热管的焊缝示意图, 其中部件A 为换热管, 材质20G , 规格 16X2.5mm , 部件B 为管板, 材质20MnMo , 板厚295mm , 部件C 为堆焊层。

按 照NB/T47014进行焊接工艺评定时发现, 对于堆焊层与换 热管的连接焊缝, 标准里无具体规定, 参考电站锅炉行业 的通行做法,制造厂对堆焊层的化学成分进行理化分析, 同时考虑堆焊层的焊材(埋弧焊焊丝和焊剂 H08A+ HJ431)的化学成分和力学性能,决定使用 20mm 厚的 Q245R 板材代替堆焊层进行焊接工艺评定。

尽管该评定 法为国内电站锅炉行业的通行做法,同时也参考了美国 ASME 第IX 卷的类似规定,但是对于这一做法的合理性 笔者认为值得商榷, 因为按照TSG21-2016中1.9规定, 采 用新工艺以及有特殊要求的压力容器,应进行技术评审, 经批准后方可投入生产、 使用 [1]。

BDO反应器的设计与制造张茹雅;张亚宁;潘国辉;刘娟【摘要】介绍了BDO反应器的结构特点和设计、选材所应考虑的问题,并且对密封结构和多层筒体的制造工艺进行了阐述.【期刊名称】《化工装备技术》【年(卷),期】2013(034)003【总页数】4页(P20-23)【关键词】反应器;高压;丁二醇;大型锻件;密封;多层筒体;压力容器【作者】张茹雅;张亚宁;潘国辉;刘娟【作者单位】大连冰山集团金州重型机器有限公司;大连冰山集团金州重型机器有限公司;大连冰山集团金州重型机器有限公司;大连冰山集团金州重型机器有限公司【正文语种】中文【中图分类】TQ052BDO反应器是BDO流程中的核心设备。

BDO是1,4-丁二醇的简称,是用来生产聚对苯二甲酸丁二醇酯(简称PBT)工程塑料和纤维、聚氨酯弹性体、聚氨酯人造革、γ-丁内酯等的重要原料。

我公司为某化工厂制造的BDO反应器,其结构特殊,制造难度较大。

这是BDO设备的首次国产化,具有一定的试验研究性质。

BDO反应器主要技术特性如表1所示。

BDO反应器设备结构如图1所示。

BDO反应器上、下封头都用大型锻件制造。

上封头外径为2194 mm,高度为1355 mm,不采用常用的规则凸形封头。

这是因为在上封头的端面上要布置大小7个管口,包括人孔在内。

设备的密封结构较为特殊。

其中底盖与下封头之间、顶盖与上封头之间均采用GRAYLOC密封元件密封,所有的接管法兰也均采用GRAYLOC卡兰。

美国的GRAYLOC卡兰具有50多年的历史,这是一种高压自紧式法兰,也是一种用于高压、高温、强腐蚀等恶劣工况下管道连接的新型高压法兰。

传统法兰是靠密封垫的塑性变形达到密封作用的,属于软密封。

而高压自紧式法兰的核心是其独有的新式密封,即依靠密封环的密封唇(T形臂)的弹性变形形成密封,属于硬密封。

它利用卡兰、卡套、密封环的筋骨组合,形成了一个强大的刚性体,使连接部位的强度远远大于管道母材自身强度,其结构如图2、图3所示。

304L超低碳不锈钢焊接标准与工艺(doc 9页)304L超低碳不锈钢焊接标准及工艺焊接标准:1材料要求:304L是由日本进口的含C〈0.035%超低碳不锈钢(相当于国内00CR18Ni10)管材存放应按规定摆置.所用焊丝,焊条必须有质量证明或材质合格证。

2机具要求:焊接设备使用直流手弧焊机焊工所用焊丝筒,焊条保温桶,不锈钢刨锤,不锈钢丝刷.检测设备:超声波焊缝检测仪焊条直径选用3.2和4.0两种,焊接电流80-110A,110-150A3作业条件焊工必须持有项目材质合格证能满足施焊要求.针对超低碳不锈钢管焊接过程中的焊缝根部氧化,表面缺陷的产生以及焊接变形等问题,为保证工程焊接质量制定了严格的焊接工艺要求;4环境条件施焊前应确认环境符合下列条件在现场预制,现场安装温度在0摄氏度以上方可进行焊接工艺1工序焊接施工程序如下坡口要求焊前应采用等离子下料兼打30°破口对质量要求:组对时内壁错边量应≤0.5mm组对前将坡口两侧20mm范围内油污赃物清理干净(用不锈钢刷)焊接方法:所有焊口采用钨极氩弧焊封底,手工电弧焊盖面.所有接口焊缝采用根部全焊透性焊接.点焊点焊方式为焊口非焊透点焊。

焊接方法:奥氏体不锈钢焊接工艺如下:一、1、焊接方法可采用焊条电弧焊、熔化极气体保护焊。

氩弧焊等。

2、下料和坡口加工可采用机械加工和等离子弧,不能用火焰切割机。

3、电源采用直流反接。

4、根据材料选用合适的焊接方法和焊条,且对于钛钙型焊条烘干温度150-200度,保温1-2小时,对于碱性焊条烘干温度300度,保温2小时。

二、1、焊前:坡口及其附近必须清理干净,对于有油污不可以用钢丝刷和砂轮清理,用丙酮和或酒精进行清理。

2、坡口加工或下料采用机械加工或炭弧气刨。

3、在搬用、坡口的制备、装配个过程,应避免损伤钢材的表面。

三、焊接工艺:1、应采用快速焊、多道焊;焊接电流不易过大,焊接时尽量采用平焊位置,焊条最好不做摆动或稍做摆动;且焊接过程中,应严格控制层间温度,待上一层焊道冷到60度以下在焊下一道焊道。

带极堆焊实验报告一、实验目的本次实验旨在探究带极堆焊的工艺特性,包括焊接过程、焊缝质量、焊接参数对焊缝性能的影响等,为实际工程应用提供理论依据。

二、实验设备与材料焊接设备:带极堆焊机焊接材料:不锈钢带极、填充材料试件材料:Q235钢三、实验步骤准备试件:将Q235钢板切割成适当尺寸的试件,保证试件平整、无锈迹。

焊接参数设定:根据实验要求,设定带极堆焊机的焊接电流、焊接速度、电极压力等参数。

焊接操作:将不锈钢带极放置在试件上,启动堆焊机进行焊接。

观察焊接过程,记录相关参数。

焊缝质量检测:采用外观检查、无损检测等方法对焊缝质量进行检测,记录检测结果。

焊缝性能测试:根据实验要求,对焊缝进行拉伸、弯曲等性能测试,记录测试结果。

数据分析:对实验数据进行分析,绘制图表,总结实验结果。

四、实验结果与数据分析焊接过程观察:观察带极堆焊的焊接过程,发现焊接过程中焊缝均匀,无明显的飞溅和气孔。

电极压力适中,焊接速度均匀。

焊缝质量检测:经过外观检查和无损检测,发现焊缝表面光滑,无裂纹、气孔等缺陷。

焊缝宽度适中,符合工艺要求。

焊缝性能测试:对焊缝进行拉伸、弯曲等性能测试,发现焊缝具有良好的力学性能。

拉伸实验中,焊缝无断裂现象,弯曲实验中,焊缝无开裂现象。

具体数据见下表:序号焊接电流(A) 焊接速度(mm/s) 电极压力(N) 拉伸强度(MPa) 弯曲角度(°)1 150 5 200 350 1802 180 6 250 400 1803 200 7 300 450 180根据实验数据,可以得出以下结论:在适当的焊接参数下,带极堆焊能够获得高质量的焊缝。

本实验中,焊接电流、焊接速度和电极压力等参数的合理搭配,使得焊缝均匀、光滑,无缺陷。

焊接参数对焊缝性能有显著影响。

随着焊接电流的增加,焊缝的拉伸强度逐渐提高。

同时,焊接速度和电极压力也会影响焊缝的性能。

在实验范围内,适当的焊接速度和电极压力可以提高焊缝的力学性能。