尾管回接设计

- 格式:doc

- 大小:39.00 KB

- 文档页数:5

在尾管悬挂后,需要回接固井时用回接筒。

回接筒:顾名思义,就是可以将尾管回接到井口。

比如尾管固井失败,地层出盐水了,那么可以将新的套管插入回接筒,实现回接,如果没有回接同,你想想,怎么能实现套管回接到井口啊?

接筒是接在尾管顶部的特殊固井工具,下面接悬挂器,气井一般尾管固井后要回接套管至井口,下入回接套管底部接与回接筒配套的插入头,插入头上有密封圈,回接套管下到回接筒顶部时,开泵循环记录泵压,然后停泵缓慢下放注意观察悬重降低后,压10t左右在井口做好标记,再缓慢开泵,憋压15MPa左右,检验回接筒的密封性,然后提出插头循环固井,固完井将插头插入回接筒至标记位置就OK了。

固井技术规定第一章总则第一条固井是钻井工程的关键环节,其质量好坏不仅关系到钻井工程的成败和油气井的寿命,而且影响到油气田勘探开发的整体效果。

为保证固井工程质量,特制定本规定。

第二条固井工程必须从设计、准备、施工、检验四个环节严格把关,采用适合地质特点及各种井型的先进固井工艺技术,确保质量,达到安全、可靠、经济。

第三条固井作业必须按固井设计执行,否则不得施工。

第二章固井设计第一节设计格式与审批第四条固井设计格式按勘探与生产分公司发布的《xx井xx套(尾)管固井设计》要求执行。

第五条固井审批程序按勘探与生产分公司发布的《中油股份公司勘探与生产工程技术管理办法》执行。

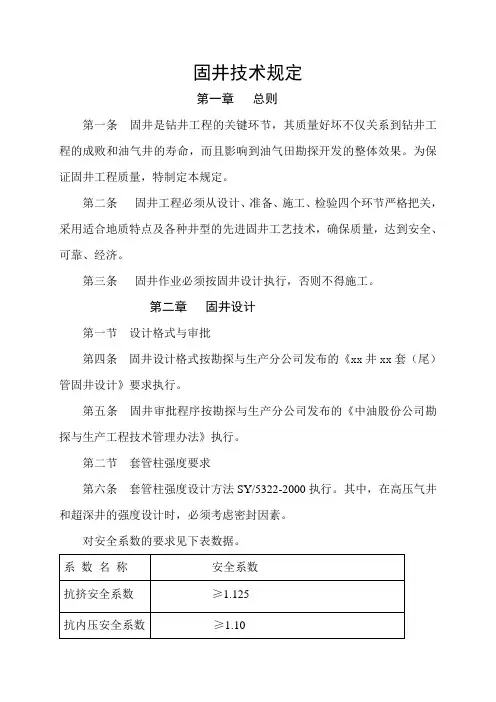

第二节套管柱强度要求第六条套管柱强度设计方法SY/5322-2000执行。

其中,在高压气井和超深井的强度设计时,必须考虑密封因素。

对安全系数的要求见下表数据。

第七章套管柱抗挤载荷计算在正常情况下按已知产层压力梯度、钻井液压力梯度或预测地层孔隙压力值计算。

遇到盐岩层等特殊地层时,该井段套管抗挤载荷计算取上覆地层压力梯度值,且该段高强度套管柱长度在盐岩层段上下至少附加50m第八条套管柱强度设计应考虑热采高温注蒸汽过程中套管受循环热应力的影响。

第九条对含有硫化氢等酸性气体井的套管柱强度设计,在材质选择上应明确提出抗酸性气体腐蚀的要求。

有关压裂酸化、注水、开采方面对套管柱的技术要求,应由采油和地质部门在区块开发方案中提出,作为设计依据。

第三节冲洗液、隔离液和水泥浆要求第十条冲洗液及隔离液1、使用量:在不造成油气侵及垮塌的原则下,一般占环空高度的300~500m。

2、性能要求:冲洗液和隔离液能有效冲洗、稀释、隔离、缓冲钻井液,与钻井液及水泥浆具有良好的相容性,并能控制失水量,不腐蚀套管,不影响水泥环的胶结强度。

第十一条水泥浆试验按SY/T5546-92执行,试验内容主要包括:密度、稠化时间、滤失水、流变性能、抗压强度等。

对于定向井的自由水测定,应先将水泥浆置于井底循环温度条件下,测试装置倾斜至实际井下斜度或45°,然后测定自由水。

高压油气井尾管回接固井新技术

高压油气井尾管回接固井新技术是一种在高压油气井尾管回接固井时采用的新技术。

该技术将尾管回接固井的过程分为三个部分:先将尾管头部插入地层中,然后将尾管转动90°,使其与地层形成一个完整的封闭空间;最后,将尾管尾部与井壁上的固井泥浆结合起来,以保证尾管的安全性和防止采出物和地层渗漏。

这种技术可以大大简化尾管回接固井的过程,减少人工操作,提高完成尾管回接固井的效率,并且能够有效地防止采出物和地层渗漏。

- 23 -第10期大牛地气田压裂用尾管回接关键技术冯丽莹,孙泽秋,陈秀华(中国石化石油工程技术研究院德州大陆架石油工程技术有限公司, 山东 德州 253005)[摘 要] 为了进一步提高单井产量,大牛地气田盒2气层应用了尾管回接分段压裂技术。

针对尾管回接压裂技术的技术难题,文章提出了尾管固井+回接不固井的完井方式,并对压裂用尾管回接关键技术展开研究。

[关键词] 大牛地气田;压裂;尾管固井;回接;封隔器作者简介:冯丽莹(1987—),女,辽宁铁岭人,2009年长江大学机械设计制造及其自动化专业毕业,学士学位,工程师。

现从事固完井井下工具研发工作。

大牛地气田处于鄂尔多斯盆地伊陕斜坡北部东段,其盒2气层属低孔隙度、低渗透率的储集岩。

为进一步提高单井产量,调整了开发方式,采用水平井尾管回接压裂技术,通过射孔定点裂缝起裂,充分沟通储层,增大单井控制天然气储量和供气范围。

本文提出了尾管固井+回接不固井的完井方式,并对压裂用尾管回接关键技术进行了研究。

1 技术难点分析1.1 尾管固井施工难度大大牛地气田三开6″钻头,水平裸眼长1000m 左右,采用7″外层套管悬挂4-1/2″尾管固井,属于长水平段、环空小间隙的尾管固井,存在以下施工风险:环空小间隙下水泥环薄弱,长水平段下套管居中困难,严重影响固井质量,存在气侵气窜的风险。

为确保尾管悬挂器位置管内承高压的压裂施工要求,尾管悬挂器外环空必须有水泥浆封固,大大增加了尾管固井施工难度。

1.2 高承压全通径及可回收水平井尾管回接压裂技术与常规水平井裸眼封隔器分段压裂技术不同的是,用水泥浆封固裸眼段的方式实现地层之间的封隔,尾管回接建立一个高承压、全通径及可回收的井筒环境。

常规尾管回接插头为铝合金材质、“和尚头”结构,需单独下钻钻除,钻除后回接筒底有反向台阶,无法实现后续射孔设备和封隔器正常作业。

压裂结束后要求起出回接套管,由于砂堵和高压对回接工具的影响比较大。

1.3 高压管柱上顶力管内憋压坐封封隔器和压裂施工均会在套管内产生高压。

解决深井复杂井尾管固井问题的新装备-----特殊尾管悬挂器研制新进展与发展趋势马开华马兰荣姜向东郑晓志(德州大陆架油气高科技有限公司>摘要为适应水平井、分枝井、大位移井、小井眼井以及复杂井眼条件下的尾管固井要求,近几年在尾管悬挂器研制方面取得了许多成果。

本文介绍了带封隔器的尾管悬挂器、水平井尾管悬挂系统、防腐型尾管悬挂器、新型尾管完井系统、分体-复合胶塞系统等特殊尾管悬挂器和附件的研制及应用简况,并就其发展方向提出了建议。

关键词尾管悬挂器水平井完井固井近十几年来,我国石油钻井不断向广度深度发展,钻井地域遍布海洋、滩海、沙漠、沼泽、高原,深井、超深井逐渐增多,水平井、分枝井、大位移井逐年增加。

同时,对老区块、薄油藏的挖潜也越来越普遍。

为适应钻井领域的发展需求,我国在尾管悬挂器的研制方面取得了飞速发展,不仅陆上油田,海上油田也基本实现了尾管悬挂器国产化。

一些有较高科技含金量的主导产品的主要性能达到或接近国外同类产品水平。

尤其是近几年我们加大了特殊尾管悬挂器的研发力度,成效显著。

本文就这一领域的最新研制与应用简况进行论述,并就其发展方向提出了建议。

1、尾管封隔-悬挂器及其回接装置长期以来,尾管固井后,重叠段封固质量差或根本无水泥导致地层油气水窜入套管内或井内流体侵入地层一直是困扰固井界的一个技术难题。

在重叠段下入带封隔器的悬挂器是解决这一问题的一种有效的预防措施,下入封隔器坐挂后,可以在外层套管和尾管之间形成一隔离层,从而阻止油气水运移。

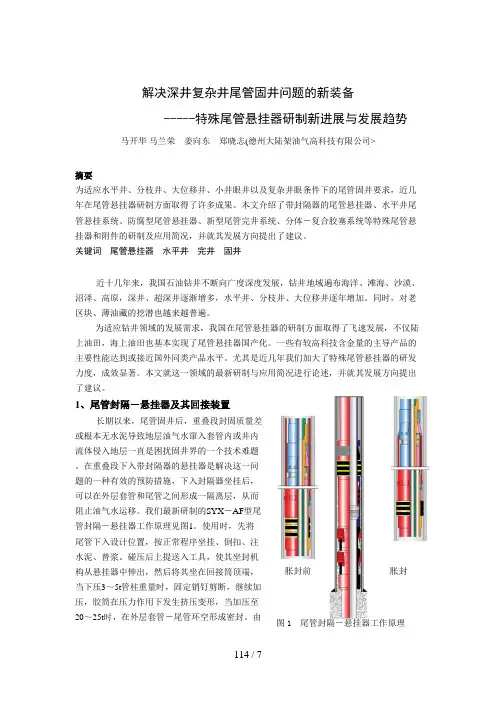

我们最新研制的SYX-AF型尾管封隔-悬挂器工作原理见图1。

使用时,先将尾管下入设计位置,按正常程序坐挂、倒扣、注水泥、替浆。

碰压后上提送入工具,使其坐封机构从悬挂器中伸出,然后将其坐在回接筒顶端,当下压3~5t管柱重量时,固定销钉剪断,继续加压,胶筒在压力作用下发生挤压变形,当加压至20~25t时,在外层套管-尾管环空形成密封。

由胀封前胀封图1 尾管封隔-悬挂器工作原理于活动套筒内设计有止退卡簧,一旦胶筒胀封即实现永久封隔。

井身结构变化及尾管回接对井控的影响分析孙连伟;管志川;梁海明;江梦娜【摘要】在深井井身结构设计中,为了解决悬挂尾管后继续钻进是否需要进行尾管回接的问题,建立了钻遇高压气层发生气侵时的环空气液流动模型,模拟了井筒横向尺寸变化对环空气液两相流动规律的影响,分析了不同尾管悬挂深度下气侵过程中的井底压力、钻井液增量、监测到一定钻井液增量所需时间的变化规律,以及压并过程中套压峰值和套压峰值到达时间的变化规律.结果表明:尾管回接改变井身结构后,随着尾管悬挂深度的减小,井底压力和钻井液增量剧烈变化阶段先提前后延迟;尾管回接到井口后,溢流发现时间比尾管不回接时要短,有利于溢流的早期发现;在相同溢流量条件下关井,尾管回接到井口后的压井套压峰值比尾管不回接时大;套压峰值到达时间变化不显著.【期刊名称】《石油钻探技术》【年(卷),期】2013(041)006【总页数】6页(P34-39)【关键词】井身结构;尾管回接;环空气液流动;井控压井【作者】孙连伟;管志川;梁海明;江梦娜【作者单位】中国石油大学(华东)石油工程学院,山东青岛266580;中海油研究总院,北京100027;中国石油大学(华东)石油工程学院,山东青岛266580;中石化胜利石油工程有限公司钻井工艺研究院,山东东营257017;中国石油大学(华东)石油工程学院,山东青岛266580【正文语种】中文【中图分类】TE28在深井和超深井钻井过程中,经常需要下完技术尾管后继续钻进,这就产生了继续钻进时是否有必要回接尾管的问题。

在常规井身结构设计方法中,并没有给出在什么情况下需要尾管回接,在什么情况下不需要尾管回接。

尾管回接前后井身结构发生改变,导致井眼环空横向尺寸发生变化,影响环空的水力流动规律。

目前,国内外对钻井过程中出现的环空气液两相流动做了大量的研究工作[1-5],但是很少见到从井身结构角度出发、分析气侵后尾管回接对环空气液两相流动和井控影响的文献。

为此,笔者假设悬挂尾管后继续钻进时钻遇高压气层,建立了发生气侵时的井筒环空非稳态压力计算模型,并对模型进行了数值求解,分析了井身结构对环空压力和套压的影响,从有利于溢流早期检测和压井2个方面对深井的合理井身结构进行了探讨,以期为确定深井井身结构设计中尾管回接的条件及准则提供依据。

2024年第53卷第2期第57页石油矿场机械犗犐犔 犉犐犈犔犇 犈犙犝犐犘犕犈犖犜2024,53(2):57 62文章编号:1001 3482(2024)02 0057 06致密油气尾管回接不固井压裂井筒技术研究与应用姚辉前1,2,李 振1,2,刘 伟1,2,张春儒3,吕嘉晨1,2(1.中石化石油工程技术研究院有限公司,北京102200;2.德州大陆架石油工程技术有限公司,山东德州253000;3.北京宝石海洋石油工程技术有限责任公司,北京100027)①摘要:为解决致密油气储层改造对高承压井筒的需求、生产效益对低成本建井的要求、生产技术对大井径的要求及安全高效开采等之间的相互矛盾,研究了尾管回接不固井压裂井筒技术。

通过分析储层改造及开采生产施工阶段对井筒性能需求侧重点不同,提出尾管固井后进行即插即锁的非固井回接,为储层改造压裂施工提供全通径、高承压井筒条件;通过研究固完井一体化技术组合,提出了尾管固井工具功能向完井功能延伸的结构设计与工艺应用。

通过分析压裂过程中回接完井管柱的轴向受力,为锚定锁紧机构优化设计、回接管柱施工及压裂施工排量及压力等参数优化提供参考。

该技术在中石化华北油气分公司、胜利油田等多区块致密气藏的500余口大斜度井、水平井进行了应用,施工压力总体较高,总体效果良好。

研究表明:尾管回接不固井压裂井筒技术可以解决压裂施工对套管水泥环破坏引起气窜而导致井口带压危及安全生产的技术难题,为致密油气藏高效安全开发提供一种低成本、高承压、全通径及易操作的新技术方案,促进油气高效开发。

关键词:尾管固井;可取回接;致密油气;分段压裂;锚定密封中图分类号:TE925.2 文献标识码:A 犱狅犻:10.3969/j.issn.1001 3482.2024.02.008犚犲狊犲犪狉犮犺犪狀犱犃狆狆犾犻犮犪狋犻狅狀狅犳犜犻犵犺狋犗犻犾犪狀犱犌犪狊犜犪犻犾犘犻狆犲犆狅狀狀犲犮狋犻狅狀犖狅狀 犮犲犿犲狀狋犻狀犵犉狉犪犮狋狌狉犻狀犵犠犲犾犾犅狅狉犲犺狅犾犲犜犲犮犺狀狅犾狅犵狔YAOHuiqian1,2,LIZhen1,2,LIUWei1,2,ZHANGChunru3,LYUJiachen1,2(1.犛犻狀狅狆犲犮犚犲狊犲犪狉犮犺犐狀狊狋犻狋狌狋犲狅犳犘犲狋狉狅犾犲狌犿犈狀犵犻狀犲犲狉犻狀犵,犅犲犻犼犻狀犵102200,犆犺犻狀犪;2.犇犲狕犺狅狌犛犺犲犾犳狅犻犾犘犲狋狉狅犾犲狌犿犈狇狌犻狆犿犲狀狋牔犛犲狉狏犻犮犲狊犆狅.,犔狋犱.,犇犲狕犺狅狌253000,犆犺犻狀犪;3.犅犲犻犼犻狀犵犅狅犿犮狅犗犳犳狊犺狅狉犲犘犲狋狉狅犾犲狌犿犈狀犵犻狀犲犲狉犻狀犵犜犲犮犺狀狅犾狅犵狔犆狅.,犔狋犱.,犅犲犻犼犻狀犵100027,犆犺犻狀犪)犃犫狊狋狉犪犮狋:Inordertoresolvethecontradictionbetweenthedemandforhighpressurewellboredur ingthetransformationoftightoilandgasreservoirs,thedemandforlow costwellboreconstruc tionduetoproductionefficiency,thedemandforlargewellborediameterinproductiontechnolo gy,andsafeandefficientmining,thefull diameterwellboretechnologywithretrievabletailpipecementingandsegmentedfracturingwasinvestigated.Byanalyzingthedifferentemphasisofwellperformancerequirementsduringreservoirtransformationandproductionconstructionstages,aplugandlocknon cementingconnectionaftertailpipecementingwasproposed,whichprovidesfullboreandhighpressurewellconditionsforreservoirreconstructionandfracturingconstruc① 收稿日期:2023 09 11 基金项目:国家科技重大专项“高压低渗油气藏固井完井技术”(2016ZX0521005);中国石化科技攻关项目“深层页岩气尾管回接压裂管柱技术研究”(P21015)。

5 创新“半程固井工艺”,解决水平井漏失难题结合水平井完井固井需求,开展了液压封隔器、分级箍等工具、水泥浆体系、施工工艺的研究,形成了针对储气库水平井完井需求的半程固井工艺。

“半程固井工艺”管串结构:旋转引鞋+168.3mm 筛管串+168.3mm ×177.8mm 变径短节+177.8mm 套管1根+177.8mm 遇油遇水膨胀封隔器+177.8mm 套管1根+177.8mm 遇油遇水膨胀封隔器+177.8mm 套管1根+177.8mm 盲板+177.8mm 套管1根+177.8mm 液压式管外封隔器+177.8mm 套管1根+177.8mm 液压式管外封隔器+177.8mm 套管1根+分级注水泥器+177.8mm 套管串。

将遇油膨胀封隔器要求放置在泥岩段,用于防止泥岩坍塌,优选性能可靠的液压式管外封隔器安放在技术套管内,可承托35MPa 以上的液柱压力,保障封隔效果,通过分级箍实现上部177.8mm 套管段固井,合理匹配各工具间的工作压力,保障了两层套管间水泥的有效封固。

针对水平井完井存在漏失的情况,下套管前对漏失风险进行全面分析,制定对应措施,规避下套风险,通过封隔器试坐封,进行环空反排,确定环空液面高度,形成了创新版的半程固井工艺,解决了水平井完井固井的漏失难题。

6 优选高效防漏隔离液体系,提升地层承压能力采用堵漏隔离液,应用新型纳米堵漏技术,添加的纳米极性胶团在井下压差作用下形成致密的防漏膜,有效解决固井过程中的漏失情况,在密度与流变性能设计上,与钻井液、水泥浆形成密度梯度、流变梯度,提高固井顶替效率。

在使用长度的设计上,隔离液使用长度为500m ,增加隔离液与井壁的接触时间,提升堵漏性能,保障清洗效果。

同时隔离液中的纳米堵漏成份不会影响储层渗透性,避免堵漏材料对储气库后期注采产生影响。

7 研发韧性防窜水泥浆体系,提高水泥石全生命周期为满足储气库多轮注采对固井水泥石的要求,提升井筒质量完整性,保障水泥石的全生命周期,研发了新型的韧性防窜水泥浆体系(见表1,水泥浆密度为1.85~190g/cm 3)。

EM7井7”尾管回接操作程序一、下套管前准备1、认真做好套管丈量、通径及清洗丝扣工作。

2、计算好套余(套管高出转盘面高度):回接插头长 1.2m+下压30t压缩距0.56m +注水泥后套管回缩0.04m+吊卡高度0.35m+母接箍长度0.25m=2.35m(±0.20)m。

3、排好套管串。

为便于调节套余,最后备用的套管要留最长和最短的。

4、井队准备能够提拉套管的循环接头(套管扣公×钻杆扣母)。

5、下完套管前要准备好7”套管水泥头及连接管线。

二、扫水泥塞及磨铣回接筒1、先下入带8 1/2”钻头的钻具组合扫悬挂器以上的水泥塞。

2、距回接筒顶部2m左右降低钻压至1~2吨,当扫塞至回接筒顶部时立即停止,防止将回接筒打变形。

3、如果靠近回接筒的水泥塞坚硬难扫,则不能直接下铣鞋(水泥塞坚硬时铣鞋扫不动),需再下入带6”钻头的钻具组合钻穿悬挂器。

4、连接大陆架公司提供的专用铣鞋(如果之前没用6”钻头钻穿悬挂器,则本钻具组合中需带钻铤),下至最后一单根,开泵,通知服务人员到钻台,慢慢下放钻具,防止突然遇阻时铣鞋被撞变形。

5、当铣鞋接触回接筒时(根据泵压和钻压变化判断),记录铣鞋深度,上提钻具1.2m。

6、在40~50rpm、正常钻进排量下缓慢下放钻具,下放速度控制在1.0m/min(如果之前没用小钻头钻穿悬挂器,则不用上提,直接加压钻除回接筒内的水泥塞)。

到底后停转盘,上提钻具1.2m,再开转盘,反复磨铣回接筒内表面3~4次。

最后一次磨铣至扭矩突然增大时(即铣到回接筒底部)加压2~3吨,再磨铣2min,并记录此时的铣鞋深度。

7、上提钻具1.5m,大排量循环一周,起钻。

8、检查铣鞋的磨损情况,如果铣鞋底部有一圈明显的磨痕,并且直径为160mm,表明已磨铣到底。

三、下套管、调整套余、固井1、下入回接套管串,排列顺序为:回接插头+2根套管+节流浮箍+套管串。

2、适当控制下放速度,及时灌满泥浆(因节流浮箍作用有时能自动灌满)。

尾管回接操作程序(一) 下套管前准备1.下钻扫回接筒位置水泥,尽量保证回接筒位置干净;2.下为回接筒准备的专用铣鞋;3.认真做好套管丈量、通径及清洗丝扣工作;4.计算好套余(套管高出转盘面高度)。

排好套管串;5.准备长度差0.5m左右的数根短套管,便于现场调整(由于丈量误差和套管余扣不确定,理论计算套余不可能与实际完全吻合);(二) 磨铣回接筒1.连接大陆架公司生产的专用铣鞋,下钻,磨铣回接筒内表面,以使回接筒内无毛刺和水泥块;2.当铣鞋接触密封外壳顶部时(根据泵压和钻压变化判断),记录铣鞋深度,上提钻具1m;3.在40~50rpm、正常钻进排量下缓慢下放钻具,磨铣回接筒内表面2~3次,每次3~4min。

最后一次磨铣至扭矩突然增大时(即铣到密封外壳顶部时)加压2~3t,再磨铣5min,并记录此时的铣鞋深度。

该深度可作为套管下深的重要依据;4.大排量清洗5min;5.起钻,检查铣鞋的磨损情况,如果有一圈明显的磨痕,并且其直径等于悬挂器密封外壳左旋梯形内螺纹直径,表明已磨铣到回接筒底部;(三) 下回接套管、固井1.下入回接套管串。

排列顺序为:回接插头+套管+节流浮箍+套管串;2.适当控制下放速度,及时灌满泥浆;3.当回接插头接近回接筒时,在10L/s排量下缓慢下放管串,注意泵压变化,当泵压突然升高时,停泵,然后,继续缓慢下放直到悬重徒然下降,表明回接插头接箍已接触到回接筒顶部,记录套余;4.开泵憋压5.0Mpa,稳压2min,如果压力无压降,证明插头密封良好。

泄压,座2-4个吊卡,尽量保证回接插头压在回接筒上的吨位不超过10t,然后接套管水泥头;接好后上提套管1m(若压有吨位,应计算套管变形量,此时上提高度为1m+套管变形量),使插头循环孔位于回接筒以上,而插头导向头位于回接筒内;5.循环泥浆,按固井设计程序固井、压胶塞、替浆、碰压;6.碰压后附加3~5MPa,缓慢下放管串,使回接插头坐到回接筒顶部,并下压20~30t套管重量;7.卸压检查回流,如果无回流,说明插头密封良好。

胜科1井139.7mm尾管回接固井技术

徐军浩

【期刊名称】《今日科苑》

【年(卷),期】2009(000)002

【摘要】胜科1井位于山东省东营市胜利石油管理局汽修厂东距离约1900米,属于渤海湾盆地济阳坳陷东营凹陷中央隆起带现河庄构造。

设计井深7000米,完钻井深7026米。

胜科1井是中石化的一口重点探井,胜利油田第一口科学探井,第一口超深井。

四开完井尾管回接固井作业,封固段3903米,注水泥320吨,成功解决了长封固段大吨位水泥量的施工问题。

保证了水泥返至井口,为后续的试油和科学探索打下了良好的基础。

【总页数】1页(P98)

【作者】徐军浩

【作者单位】胜利石油管理局黄河钻井总公司固井公司

【正文语种】中文

【中图分类】TE256

【相关文献】

1.顺南401井(O)177.8mm尾管回接分级固井异常与分析 [J], 王建全;孙文俊;秦德威;李鹏飞;张红卫;邹书强

2.胜科1井Φ244.5mmΦ250.8mm复合尾管固井技术 [J], 张宏军;田善泽;荆延亮;张伟;刘传仁;刘天科

3.胜科1井Φ139.7mm尾管及回接固井工艺技术 [J], 李延伟;李智勃;邓子波;徐孝

光

4.川西水平井尾管悬挂及回接固井技术 [J], 谭奇;张明华;高剑玮;代红涛

5.超短回接尾管固井技术在埕北6FB-7井固井中的成功应用 [J], 王波;刘东清;谭化新;常玉东

因版权原因,仅展示原文概要,查看原文内容请购买。

2561 概述短回接固井技术,即使尾管送入工具(不含悬挂器)将带有回接插头的套管挂插入下层尾管的回接筒内,并进行套管回接固井的一种工艺。

本文主要介绍了塔里木油田山前井常见的196.85mm套管短回接固井的实际施工工况,主要分析和总结了固井施工前中后期各环节出现及可能出现的问题,并逐一分析且针对性地提出了解决的方法。

2 短回接钻、固井工艺流程及注意事项2.1 挂壁称重挂壁称重,首先是入尺寸合适的挂壁管柱,对整个固井井段进行不少于3次的反复挂壁,其次是将管柱上提至本次短回接固井的预计喇叭口位置,准确记录静止和开泵时的上提、下放吨位。

对于短回接固井而言是不需要有悬挂器做挂,但挂壁仍是不可或缺的工作,它能有效的清除套管内壁上长期形成的泥饼,通过实践可以看出对提高重合段固井质量有着显著的作用。

称重,由于短回接套管吨位小,套管挂丢手后悬重不易判断,因此应准确记录相关数据,以便于丢手后进行准确对照。

2.2 磨铣喇叭口由于短回接套管挂是由送入钻具靠反扣短节连接下插至回接筒并脱手的,因此插入密封只能单方位进入回接筒,不能像常规回接那样使插头旋转不同的角度进入回接筒内达到密封要求。

所以将喇叭口磨铣到位是使插入密封一次性插入回接筒并密封的重要保证。

修正时首先要根据上开尾管实探喇叭口位置、回接筒深度、内径及本次插入密封的插入长度,合理确定铣锥、铣柱尺寸及磨铣位置。

其次铣锥、铣柱两趟钻单独下,先用铣锥修喇叭口,钻压3~5t,有效磨铣时间不少于1h,起出铣锥需有明显磨痕,再用铣柱铣回接筒内部,有效磨铣时间不少于30min。

最后在停泵、不旋转状态下试插,模拟套管回接插头试插过程。

2.3 试插验封短回接套管挂下入插头下入至喇叭口2~3m时应开泵小排量向下试探,此时应同时关注泵压和悬重,可以看出当插入头接近喇叭口时泵压会缓慢小幅度上升,悬重只是因为摩阻增大而出现微小波动下降,当密封圈进入回接筒时泵压力会迅速大幅度上升,继续下放插入头完全进入回接筒指重表微颤,悬重开始下降。

南堡油田封隔式尾管回接工艺的应用与认识王建全;李建业【摘要】The burial depth of buried hills in Nanpu Oilfield is deep, the reservoir temperature is high, and the formation pressure coefficients are between 0.99 and 1.01, so overflow or fluid loss may occur even there is a slight change in drilling fluid density. For this end, a special packer-type liner tie-back technology has been developed, whose tie-back device includes the tie-back plug with top packer, blind sub, vortex sub and float collar; the liner is set when the packer is setting, using anti-back slips, which prevents upward movement of casing retraction caused by the difference between cement slurry and drilling fluid density during cementing. This technology procedure is tieback, setting, and cementing, which can effectively prevent lost circulation. Field practice shows that this pipe string used in this packer-type liner tie-back technology is rational in structure, easy to use, good sealing reliable of the tie-back device and resistant to high temperature, specially solve the liner tie-back problem in Nanpu Oilfield, where has co-existence of overflow and leakage, and has been successfully used in the oilfield.%针对南堡油田潜山油藏埋藏较深,储层温度高,且地层压力系数在0.99~1.01之间,钻井液密度稍有波动就会发生溢流或井漏的特殊井况,提出了一种特殊封隔式尾管回接工艺,其回接装置选用带顶部封隔器的回接插头、盲板短节、旋流短节和浮箍,使用防退卡瓦在封隔器坐封的同时实现坐挂,防止固井过程由于水泥浆和钻井液密度差引起的套管回缩上移。

井177.8mm套管回接设计编写人:

审核人:

审批人:

钻井生产技术部

一.

基本情况

井 号: 施工单位:

井 别:生产评价井 地理位置: 构造位置: 设计层位: 设计井深: 完钻原则: 钻探目的: 地质分层: 井身结构:

∮444.5mm 钻头× m ∮339.7mm 套管× m ∮311.1mm 钻头× m ∮244.5mm 套管× m ∮215.9mm 钻头× m ∮177.8mm 套管× m 完钻泥浆性能:

完井方法:177.8mm 套管回接,要求固井质量合格。

三.

管串结构 1. 管串组合

插入器+177.8mm 套管(5根)+碰压环+177.8mm 套管串至井口。

2.扶正器位置

从碰压环开始每根套管加一只弹性扶正器,共计20只,从井口第3根套管和第6根套管各加一只刚性扶正器,共计2只,合计22只。

1.体系:

2.密度:

3.API失水:

4.游离水:

5.24h抗压强度:

6.稠化时间:

7.可泵时间:

六.前置液设计

3

循环排量:1.0-1.3m3/min

注水泥浆排量:1.0-1.2m3/min

替泥浆排量:1.0-1.3m3/min

碰压排量:0.5-0.7m3/min

九.施工压力计算

1.计算条件:

2.压力计算

循环压力:

静压差:

替泥浆最高压力:

碰压压力:

十.施工时间计算

名称数量(m3)时间( min) 前置液

水泥浆

开挡销

压胶塞

替泥浆

回接管柱

累计施工时间: min

十.回接套管施工步骤

1.下铣锥清洗喇叭口。

(钻具结构:∮mm铣锥+∮127mm钻杆+方钻杆)。

2.准确效对方入,确认清洗完毕后,上提钻具3-5米,关封井器试压12MPa,30min 压力不降为合格。

3.起钻。

4.连接插入器第一至五根套管。

5.连接碰压环。

6.按顺序逐根连接入井的套管。

7.插入器试插,调整套余。

8.接水泥头,试压3-5MPa检验插入程度,验证完毕,上提管柱,将插入器提出回接筒米。

9.循环调整泥浆性能,达到固井施工要求。

10.固井施工。

11.碰压后,将插入器插入回接筒座封。

12.装卡瓦至套管头内,座挂套管。

13.侯凝24小时。

14.下入∮152.4mm钻头钻管内水泥塞。

然后通到∮177.8mm 套管鞋,换小钻头通∮101mm套管。

15.起钻,测声幅。

十一.技术要求

1.对下井钻具进行丈量、编号,并保证钻具完好无损。

2.对所动用的井场设备如提升系统、刹车系统、循环系统、动力系统、照明系统、高压系统、指重表、自动记录仪等进行一次全面的检查保养维修,落实到人头并有记录,确保施工时设备运转正常。

3.对到井的套管进行逐根丈量、通内径、清洗丝扣、检查外观、检查钢级壁厚等工作,好坏套管分开摆放并有明显的标记,同时造册登记,按要求计算好套管数据排列,工程地质两家对口,并编写好套管入井顺序号。

4.下套管前认真检查井口及下套管工具,作到灵活好用可靠。

5.下入带带铣锥的钻具,当铣锥接近喇叭口时控制下钻速度。

6.钻喇叭口时的技术参数:钻压1-2吨、转速65rpm.、排量17L/S泥浆.。

7.在进行插入器插入作业时,要求操作平稳。

8.套管按标准紧扣,连接插入器听从厂家及现场监督人员的指令。

9.灌泥浆作业,每下20根套管灌满一次。

10.严格控制管柱下放速度,控制在10-15m/min。

11.严禁井内落物,如钳牙、铅油刷、手套、螺钉等,要有防范措施,一旦发现落物及时向技术员汇报。

12.下套管如遇阻下压不得超过3吨,上提管柱不得超过5吨,否则及时向技术人员汇报,等待指令。

13.下套管最后3根时,要严格控制下放速度,密切注意悬重变化。

14.碰压后,下放管柱要平稳;插入器插入回接筒后,井队技术员要校核套余,以确保插入器完全插入回接筒。

15.井队技术员对下井的工具及附件绘制草图,标明尺寸。