电火花加工一些规律

- 格式:pptx

- 大小:1.82 MB

- 文档页数:20

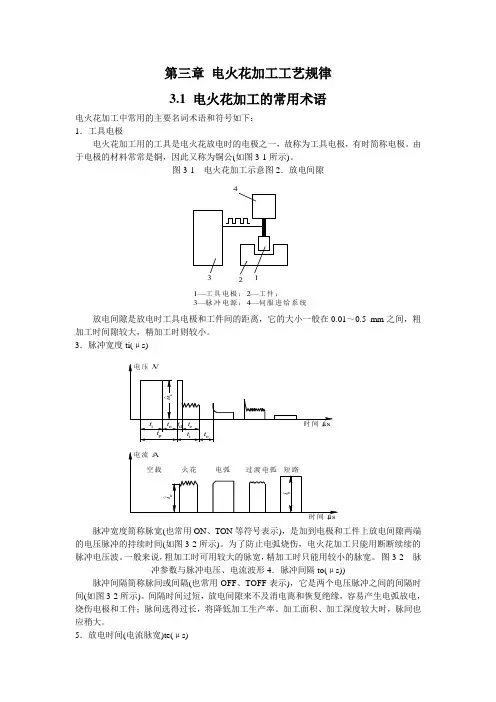

第三章 电火花加工工艺规律3.1 电火花加工的常用术语电火花加工中常用的主要名词术语和符号如下:1.工具电极电火花加工用的工具是电火花放电时的电极之一,故称为工具电极,有时简称电极。

由于电极的材料常常是铜,因此又称为铜公(如图3-1所示)。

图3-1 电火花加工示意图2.放电间隙放电间隙是放电时工具电极和工件间的距离,它的大小一般在0.01~0.5 mm 之间,粗加工时间隙较大,精加工时则较小。

3.脉冲宽度ti(μs)脉冲宽度简称脉宽(也常用ON 、TON 等符号表示),是加到电极和工件上放电间隙两端的电压脉冲的持续时间(如图3-2所示)。

为了防止电弧烧伤,电火花加工只能用断断续续的脉冲电压波。

一般来说,粗加工时可用较大的脉宽,精加工时只能用较小的脉宽。

图3-2 脉冲参数与脉冲电压、电流波形4.脉冲间隔to(μs))脉冲间隔简称脉间或间隔(也常用OFF 、TOFF 表示),它是两个电压脉冲之间的间隔时间(如图3-2所示)。

间隔时间过短,放电间隙来不及消电离和恢复绝缘,容易产生电弧放电,烧伤电极和工件;脉间选得过长,将降低加工生产率。

加工面积、加工深度较大时,脉间也应稍大。

5.放电时间(电流脉宽)te(μs)21—工具电极;2—工件;3—脉冲电源;4—伺服进给系统放电时间是工作液介质击穿后放电间隙中流过放电电流的时间,即电流脉宽,它比电压脉宽稍小,二者相差一个击穿延时td 。

ti 和te 对电火花加工的生产率、表面粗糙度和电极损耗有很大影响,但实际起作用的是电流脉宽te 。

6.击穿延时t d (μs)从间隙两端加上脉冲电压后,一般均要经过一小段延续时间t d ,工作液介质才能被击穿放电,这一小段时间t d 称为击穿延时(见图3-2)。

击穿延时t d 与平均放电间隙的大小有关,工具欠进给时,平均放电间隙变大,平均击穿延时t d 就大;反之,工具过进给时,放电间隙变小,t d 也就小。

7.脉冲周期t P (μs)一个电压脉冲开始到下一个电压脉冲开始之间的时间称为脉冲周期,显然t P =t i +t o (见图3-2)。

电火花加工的基本规律和脉冲电源电火花加工是一种利用电火花放电原理进行金属材料加工的方法。

它是通过将电极和工件之间产生高频脉冲电流,并产生电火花放电,利用电火花的热能和电弧冲击力来实现材料的剪切、腐蚀和熔化等加工过程。

电火花加工具有高精度、高表面质量和适用于任何导电材料等特点,广泛应用于模具制造、航空航天、汽车制造等领域。

脉冲电源是电火花加工中的重要组成部分,它提供脉冲电流来驱动电火花放电。

脉冲电源的设计和控制能直接影响到电火花加工的效果和加工质量。

脉冲电源一般由脉冲发生器、电源装置和控制系统组成。

脉冲发生器产生高频脉冲信号,电源装置将脉冲信号转化为脉冲电流供给电极和工件,控制系统对脉冲电流进行调节和控制。

电火花加工的基本规律是在电极与工件之间产生电火花放电时,电极和工件表面的金属材料发生溶解、蒸发和氧化等物理化学变化,从而实现材料的剪切、腐蚀和熔化。

电火花加工的基本规律可以总结为以下几点:1. 放电能量与电极间隙大小有关:电火花加工是利用电火花放电来实现材料加工的,放电能量与电极间隙大小有关。

当电极间隙较小时,放电能量较大,加工效果较好;当电极间隙较大时,放电能量较小,加工效果较差。

2. 放电能量与脉冲电流参数有关:放电能量与脉冲电流的脉宽、峰值电流和重复频率等参数有关。

脉冲电流的脉宽决定了电火花的持续时间,峰值电流决定了放电能量的大小,重复频率决定了放电的频率。

合理选择脉冲电流参数可以实现不同材料的加工。

3. 放电能量与电极材料有关:电火花加工电极通常采用铜、铜合金或铜镍合金等导电性好的材料。

放电能量与电极材料的热导率、电导率和耐磨性等性能有关。

高热导率和电导率的电极能快速散热,减少电极烧蚀;耐磨性好的电极能提高加工寿命。

4. 放电能量与工作液有关:电火花加工过程中需要用到工作液来冷却电极和冲洗加工区。

工作液的性能对放电能量和加工效果有影响。

一般来说,工作液应具有较高的电导率、热导率和冷却性能,以提高放电能量和加工质量。