3.3电火花加工工艺规律(三)

- 格式:pdf

- 大小:221.52 KB

- 文档页数:6

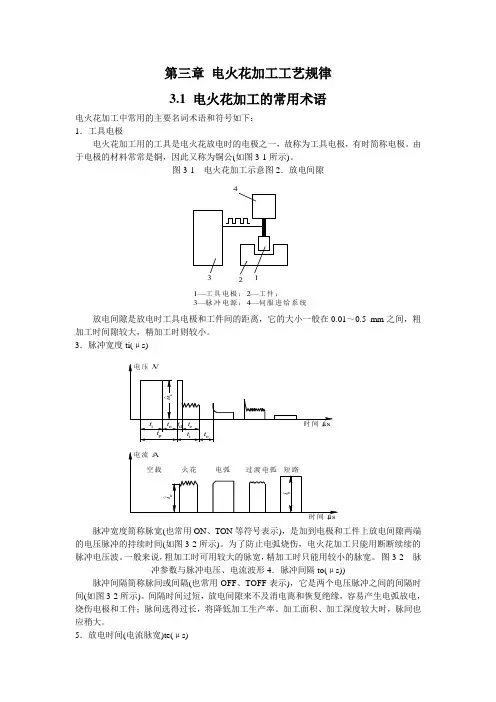

第三章 电火花加工工艺规律3.1 电火花加工的常用术语电火花加工中常用的主要名词术语和符号如下:1.工具电极电火花加工用的工具是电火花放电时的电极之一,故称为工具电极,有时简称电极。

由于电极的材料常常是铜,因此又称为铜公(如图3-1所示)。

图3-1 电火花加工示意图2.放电间隙放电间隙是放电时工具电极和工件间的距离,它的大小一般在0.01~0.5 mm 之间,粗加工时间隙较大,精加工时则较小。

3.脉冲宽度ti(μs)脉冲宽度简称脉宽(也常用ON 、TON 等符号表示),是加到电极和工件上放电间隙两端的电压脉冲的持续时间(如图3-2所示)。

为了防止电弧烧伤,电火花加工只能用断断续续的脉冲电压波。

一般来说,粗加工时可用较大的脉宽,精加工时只能用较小的脉宽。

图3-2 脉冲参数与脉冲电压、电流波形4.脉冲间隔to(μs))脉冲间隔简称脉间或间隔(也常用OFF 、TOFF 表示),它是两个电压脉冲之间的间隔时间(如图3-2所示)。

间隔时间过短,放电间隙来不及消电离和恢复绝缘,容易产生电弧放电,烧伤电极和工件;脉间选得过长,将降低加工生产率。

加工面积、加工深度较大时,脉间也应稍大。

5.放电时间(电流脉宽)te(μs)21—工具电极;2—工件;3—脉冲电源;4—伺服进给系统放电时间是工作液介质击穿后放电间隙中流过放电电流的时间,即电流脉宽,它比电压脉宽稍小,二者相差一个击穿延时td 。

ti 和te 对电火花加工的生产率、表面粗糙度和电极损耗有很大影响,但实际起作用的是电流脉宽te 。

6.击穿延时t d (μs)从间隙两端加上脉冲电压后,一般均要经过一小段延续时间t d ,工作液介质才能被击穿放电,这一小段时间t d 称为击穿延时(见图3-2)。

击穿延时t d 与平均放电间隙的大小有关,工具欠进给时,平均放电间隙变大,平均击穿延时t d 就大;反之,工具过进给时,放电间隙变小,t d 也就小。

7.脉冲周期t P (μs)一个电压脉冲开始到下一个电压脉冲开始之间的时间称为脉冲周期,显然t P =t i +t o (见图3-2)。

电火花加工工艺规范操作者必须接受有关电火花加工的理论和实践的培训,并且通过考核及格获得上岗证,才能具备操作电火花机资格,在加工前的准备和实际加工过程中,必须遵守以下守则。

一、加工前的准备1.操作者必须根据机床使用说明书,熟悉机床的性能加工范围和精度,并要熟练地掌握机床及其数控装置和计算机各部分作用及操作方法。

2.机床在断电或者出现故障后,重新启动各开关控制电气部分时,按规定进行预热,而且X、Y和Z轴回到机床的机械零点,而平时在加工过程中,则不需进行预热或回零点工作。

5U火花机必须在所有机床都启动后15分钟再开启。

3.开动机床使其运转,并检查各开关,按钮、旋钮和手柄灵敏性及润滑系统是否正常。

4.检查冷却水源的供应。

5.检查室内温度是否在28℃以下,机床油温在35℃以下(供参考)。

6.充分了解被加工工件的加工内容及加工要求。

7.检查工件的检验结果,了解工件在前面加工工序出现的问题及与本次加工有关的数据,当工件存在问题时要向工艺员反映,并解决后才能加工。

8.考虑工件的装夹及加工关系,确定合理的加工方案。

9.测量电极,根据实际尺寸和理论尺寸的差异,修正电极的火花间隙,同时检查电极尺寸是否与工件干涉。

10. 对工件上的油污及铁屑清理干净后,才能放在机床工作台。

11.操作者在加工前要检查图纸资料是否齐全,坯件是否符合要求;12.认真消化全部图纸资料,掌握工装的使用要求和操作方法;13.检查加工所用的机床设备,准备好各种附件,按机床按规定进行润滑和试运行。

14.调整,修理、润滑、擦拭机床时应停机进行。

二、电极和工件装夹1. 电极的装夹应牢固可靠,有足够大的良好的导电接触面。

2. 对电极进行水平度、平行度、垂直度的校正,其误差均不大于0.02mm/100mm。

3. 工件的装夹应牢固可靠,还应避免在工作中电极和工件发生干涉。

4. 对工件进行水平度、平行度、垂直度的校正,其误差不大于0.02mm/100mm。

5. X轴、Y轴、Z轴方向保证行程足够。

电火花加工工艺介绍电火花加工是一种先进的非传统的制造工艺,被广泛应用于精密模具制造、零件加工以及微纳制造领域。

它利用电弧的热破坏作用,在工件表面形成电弧行程,通过快速放电产生的高能量脉冲电流,使工件表面的材料熔化和蒸发,从而实现对工件进行精密的切削、锤击和打孔等操作。

以下将介绍电火花加工的工艺特点、加工步骤和应用领域。

1.工艺特点:(1)非接触式加工:电火花加工不需要实际的接触,只需靠电弧放电的热能破坏作用,使工件表面的材料熔化和蒸发,避免了磨损和变形的风险,适用于任何导电材料的加工。

(2)高精度加工:电火花加工能够实现微米级别的高精度加工,可以加工出形状复杂、高精度要求的模具和零件。

(3)加工质量好:电火花加工能够实现无切削力、无刀具磨损的加工方式,加工表面质量好,可以减少后续的抛光和研磨工序。

(4)适用范围广:电火花加工适用于各种硬脆材料的加工,如硬质合金、陶瓷、石英、玻璃等,且不受材料硬度的限制。

2.加工步骤:(1)工件设计:根据加工要求,设计出工件的形状和尺寸,在CAD 软件中进行建模。

(2)电极制作:根据工件形状和尺寸,制作相应形状的电极。

电极通常由铜、铜合金等导电材料制成,使用铜电极可以提高放电效率和加工速度。

(3)夹紧工件和电极:将工件与电极夹具固定在电火花加工机床上,确保工件与电极之间有一定的间隙。

(4)加工参数设置:根据工件材料、形状和尺寸,设置加工参数,如放电电流、放电时间、脉冲频率等。

(5)加工操作:启动电火花加工机床,通过控制系统控制电极和工件之间的距离和放电电流,开始进行电火花加工。

(6)加工完成:根据加工要求,设定加工深度和尺寸,电火花加工机床自动控制放电次数,直到达到要求的加工尺寸为止。

(7)清洁和抛光:将加工完成的工件进行清洗和抛光处理,以获得更好的表面质量。

3.应用领域:(1)模具制造:电火花加工广泛应用于模具制造领域,可以加工出各种形状复杂、高精度要求的模具,并且能够实现模具的高效加工和修复。