(完整版)膨化大豆

- 格式:ppt

- 大小:861.22 KB

- 文档页数:9

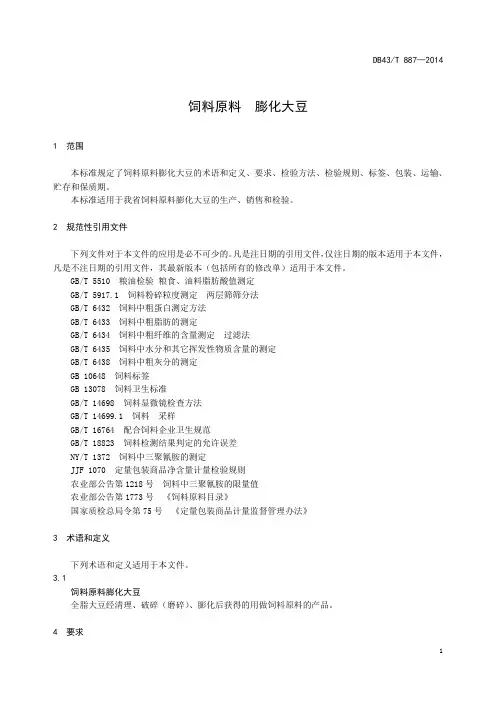

饲料原料膨化大豆1 范围本标准规定了饲料原料膨化大豆的术语和定义、要求、检验方法、检验规则、标签、包装、运输、贮存和保质期。

本标准适用于我省饲料原料膨化大豆的生产、销售和检验。

2 规范性引用文件下列文件对于本文件的应用是必不可少的。

凡是注日期的引用文件,仅注日期的版本适用于本文件,凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 5510 粮油检验粮食、油料脂肪酸值测定GB/T 5917.1 饲料粉碎粒度测定两层筛筛分法GB/T 6432 饲料中粗蛋白测定方法GB/T 6433 饲料中粗脂肪的测定GB/T 6434 饲料中粗纤维的含量测定过滤法GB/T 6435 饲料中水分和其它挥发性物质含量的测定GB/T 6438 饲料中粗灰分的测定GB 10648 饲料标签GB 13078 饲料卫生标准GB/T 14698 饲料显微镜检查方法GB/T 14699.1 饲料采样GB/T 16764 配合饲料企业卫生规范GB/T 18823 饲料检测结果判定的允许误差NY/T 1372 饲料中三聚氰胺的测定JJF 1070 定量包装商品净含量计量检验规则农业部公告第1218号饲料中三聚氰胺的限量值农业部公告第1773号《饲料原料目录》国家质检总局令第75号《定量包装商品计量监督管理办法》3 术语和定义下列术语和定义适用于本文件。

3.1饲料原料膨化大豆全脂大豆经清理、破碎(磨碎)、膨化后获得的用做饲料原料的产品。

4 要求12 本品为黄色或浅黄色粉状物,色泽一致,具有豆香味,无发酵、霉变、结块、虫蛀及异味异嗅。

4.2 夹杂物除抗氧化剂、防霉剂、抗结块剂外,成品中不得添加饲料原料膨化大豆以外的物质,添加抗氧化剂、防霉剂、抗结块剂时,应标注添加的品种和数量。

4.3 粒度孔径为2.80mm 编织筛99.0%通过,但不得有整粒膨化大豆,孔径为1.40mm 编织筛的筛上物不得大于15.0%。

4.4 技术指标及质量分级技术指标及质量分级见表1。

膨化大豆行业报告一、行业概况。

膨化大豆是一种将大豆加工成膨化食品的技术,通过高温高压处理,使大豆膨化成膨化豆制品。

膨化大豆产品通常以豆脆、豆丸等形式出现,口感脆爽,营养丰富,成为了现代人们喜爱的零食。

二、市场需求分析。

随着人们生活水平的提高和消费观念的转变,膨化大豆产品受到了越来越多消费者的青睐。

首先,膨化大豆产品具有较高的营养价值,富含蛋白质、膳食纤维、维生素等,符合现代人们对健康饮食的追求。

其次,膨化大豆产品口感独特,香脆可口,受到了年轻人和儿童的喜爱。

再者,膨化大豆产品便携性强,可以随时随地食用,满足了现代人们快节奏生活的需求。

因此,膨化大豆产品市场需求量持续增长。

三、行业发展趋势。

1. 健康食品受到追捧。

随着人们生活水平的提高,对健康食品的需求也在不断增加。

膨化大豆产品富含蛋白质、膳食纤维等营养成分,符合了现代人们对健康食品的追求,因此膨化大豆产品在未来的市场中具有较大的发展潜力。

2. 创新产品受到关注。

随着消费者口味的多样化,膨化大豆行业也在不断推出新品种、新口味的产品,以满足消费者的需求。

例如,将膨化大豆与其它坚果、水果等进行混合加工,推出了更加丰富多样的产品,受到了市场的欢迎。

3. 品牌建设成为关键。

在激烈的市场竞争中,品牌建设成为了膨化大豆行业的关键。

消费者更加倾向于购买知名品牌的产品,因此企业需要加大品牌宣传和推广力度,提升品牌影响力,树立良好的企业形象。

四、行业发展壁垒。

1. 技术壁垒。

膨化大豆产品的生产需要一定的技术支持,包括膨化技术、调味技术等。

具备这些技术的企业具有一定的竞争优势。

2. 资金壁垒。

膨化大豆产品的生产需要一定的资金投入,包括生产设备的购置、原材料的采购等。

资金充裕的企业具有更强的市场竞争力。

3. 品牌壁垒。

知名品牌的膨化大豆产品在市场中具有较高的知名度和美誉度,新进入者需要一定的时间和资源来建立自己的品牌形象。

五、行业发展机遇。

1. 健康食品市场需求增加。

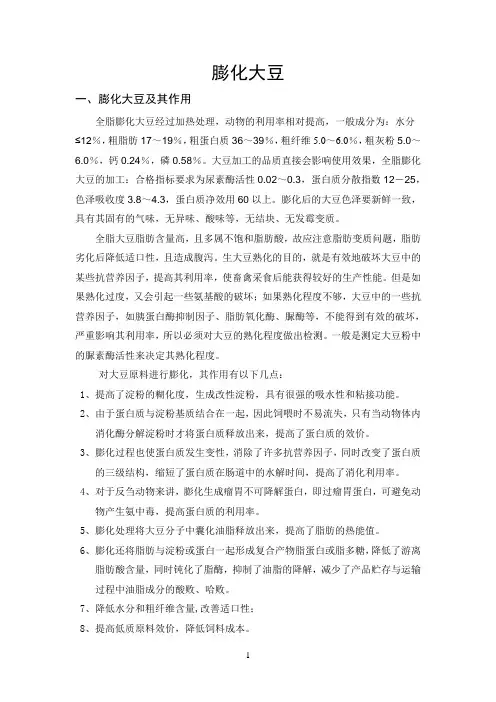

膨化大豆一、膨化大豆及其作用全脂膨化大豆经过加热处理,动物的利用率相对提高,一般成分为:水分≤12%,粗脂肪17~19%,粗蛋白质36~39%,粗纤维5.0~6.0%,粗灰粉5.0~6.0%,钙0.24%,磷0.58%。

大豆加工的品质直接会影响使用效果,全脂膨化大豆的加工:合格指标要求为尿素酶活性0.02~0.3,蛋白质分散指数12-25,色泽吸收度3.8~4.3,蛋白质净效用60以上。

膨化后的大豆色泽要新鲜一致,具有其固有的气味,无异味、酸味等,无结块、无发霉变质。

全脂大豆脂肪含量高,且多属不饱和脂肪酸,故应注意脂肪变质问题,脂肪劣化后降低适口性,且造成腹泻。

生大豆熟化的目的,就是有效地破坏大豆中的某些抗营养因子,提高其利用率,使畜禽采食后能获得较好的生产性能。

但是如果熟化过度,又会引起一些氨基酸的破坏;如果熟化程度不够,大豆中的一些抗营养因子,如胰蛋白酶抑制因子、脂肪氧化酶、脲酶等,不能得到有效的破坏,严重影响其利用率,所以必须对大豆的熟化程度做出检测。

一般是测定大豆粉中的脲素酶活性来决定其熟化程度。

对大豆原料进行膨化,其作用有以下几点:1、提高了淀粉的糊化度,生成改性淀粉,具有很强的吸水性和粘接功能。

2、由于蛋白质与淀粉基质结合在一起,因此饲喂时不易流失,只有当动物体内消化酶分解淀粉时才将蛋白质释放出来,提高了蛋白质的效价。

3、膨化过程也使蛋白质发生变性,消除了许多抗营养因子,同时改变了蛋白质的三级结构,缩短了蛋白质在肠道中的水解时间,提高了消化利用率。

4、对于反刍动物来讲,膨化生成瘤胃不可降解蛋白,即过瘤胃蛋白,可避免动物产生氨中毒,提高蛋白质的利用率。

5、膨化处理将大豆分子中囊化油脂释放出来,提高了脂肪的热能值。

6、膨化还将脂肪与淀粉或蛋白一起形成复合产物脂蛋白或脂多糖,降低了游离脂肪酸含量,同时钝化了脂酶,抑制了油脂的降解,减少了产品贮存与运输过程中油脂成分的酸败、哈败。

7、降低水分和粗纤维含量,改善适口性;8、提高低质原料效价,降低饲料成本。

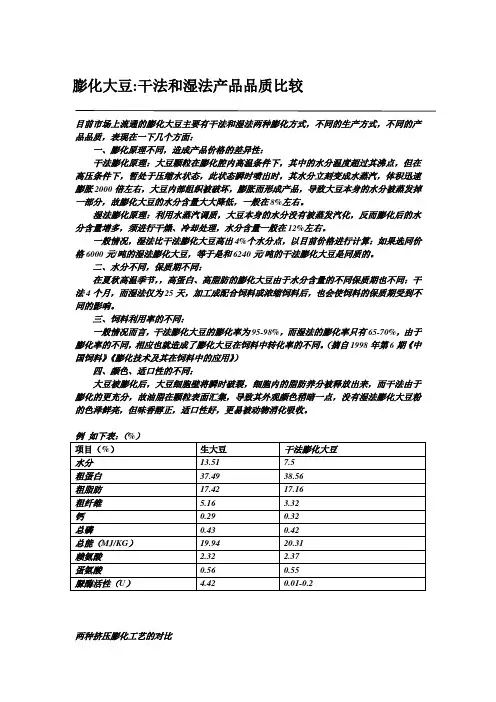

膨化大豆:干法和湿法产品品质比较目前市场上流通的膨化大豆主要有干法和湿法两种膨化方式,不同的生产方式,不同的产品品质,表现在一下几个方面:一、膨化原理不同,造成产品价格的差异性:干法膨化原理:大豆颗粒在膨化腔内高温条件下,其中的水分温度超过其沸点,但在高压条件下,暂处于压缩水状态,此状态瞬时喷出时,其水分立刻变成水蒸汽,体积迅速膨胀2000倍左右,大豆内部组织被破坏,膨胀而形成产品,导致大豆本身的水分被蒸发掉一部分,故膨化大豆的水分含量大大降低,一般在8%左右。

湿法膨化原理:利用水蒸汽调质,大豆本身的水分没有被蒸发汽化,反而膨化后的水分含量增多,须进行干燥、冷却处理,水分含量一般在12%左右。

一般情况,湿法比干法膨化大豆高出4%个水分点,以目前价格进行计算:如果选同价格6000元/吨的湿法膨化大豆,等于是和6240元/吨的干法膨化大豆是同质的。

二、水分不同,保质期不同:在夏秋高温季节,,高蛋白、高脂肪的膨化大豆由于水分含量的不同保质期也不同:干法4个月,而湿法仅为25天,加工成配合饲料或浓缩饲料后,也会使饲料的保质期受到不同的影响。

三、饲料利用率的不同:一般情况而言,干法膨化大豆的膨化率为95-98%,而湿法的膨化率只有65-70%,由于膨化率的不同,相应也就造成了膨化大豆在饲料中转化率的不同。

(摘自1998年第6期《中国饲料》《膨化技术及其在饲料中的应用》)四、颜色、适口性的不同:大豆被膨化后,大豆细胞壁将瞬时破裂,细胞内的脂肪养分被释放出来,而干法由于膨化的更充分,故油脂在颗粒表面汇集,导致其外观颜色稍暗一点,没有湿法膨化大豆粉的色泽鲜亮,但味香醇正,适口性好,更易被动物消化吸收。

例如下表:(%)项目(%)生大豆干法膨化大豆水分13.51 7.5粗蛋白37.49 38.56粗脂肪17.42 17.16粗纤维 5.16 3.32钙0.29 0.32总磷0.43 0.42总能(MJ/KG)19.94 20.31赖氨酸 2.32 2.37蛋氨酸0.56 0.55脲酶活性(U) 4.42 0.01-0.2两种挤压膨化工艺的对比项目湿法(膨化大豆)干法(膨化大豆)膨化均匀度好差膨化能量来源机械能+热能机械能物料营养利用率高差油脂分布反浸物料内部存留物料表面维生素存留率高低美拉德反应基本不发生易发生机械构成复杂、精确简单测量系统准确监控无设备投入大小挤压温度控制能控制不易控制应用行业饲料行业油脂行业总体来说:由于干法不用加热、加水,单纯靠物料与膨化机外筒壁及螺杆之间相互摩擦产热,故干法挤压的膨化大豆比湿法膨化的膨化大豆对胰蛋白酶抑制因子的破坏作用不易稳定掌握,温度过低,使膨化大豆的熟化度不够,对胰蛋白酶抑制因子的破坏作用不强,乳仔猪易发生腹泻现象。

近些年来,大豆食品的开发利用,日益受到世界各国的重视。

在发展中国家,由于动物蛋白转化率低,所以动物蛋白往往不能满足人均日食75克蛋白质的营养需求,从而把目光投向开发植物蛋白。

在我国,国家食物与营养咨询委员会发起了"大豆行动计划".在1997年12月由国务院批准实施的《中国营养改善行动计划》中,还制定了大豆的具体发展目标。

在发达国家,由于人们对动物食品中胆固醇的恐惧以及最新营养学、流行病学研究表明:大豆食品具有降低胆固醇,防癌等健康功效。

所以,对大豆食品的开发研究,正在不断加强,不断深入。

随着我国人民生活节奏的加快,对富有营养、美味可口的休闲食品需求也在增加。

目前,市场上的休闲方便食品,大多为高脂肪和碳水化合物、蛋白质含量低并且膨化多以淀粉为原料加工而成的食品。

本研究旨在探索,适宜蛋白质原料(大豆蛋白质含量约为40%)的膨化加工技术,从而研制出蛋白质含量高、口感松脆、便于消化的大豆膨化食品。

现将生产工艺简述如下:一、提取与凝聚调制1浸泡将大豆浸泡在三倍于其本身重量的自来水或0.5%碳酸氢钠溶液中。

视季节不同,浸泡时间8~16小时不一,浸泡程度以大豆重量约为原重的2.2倍,豆皮平滑涨紧不宜。

尔后冲洗、沥干。

2制浆本试验为防止破碎大豆时,产生豆腥味而采取热磨法,即将整粒大豆混入85℃~90℃的干净热水中后,再用打浆机磨碎成浆。

大豆与热水比例为1∶6~7.然后分离,磨碎的浆体,除去豆渣,得到豆奶样制品。

3调制将豆奶加热并保持在75℃~80℃,然后按0.2%比例加入硫酸钙,混匀并静置10分钟,使大豆蛋白凝聚,得到豆腐样制品。

由于豆腐的消化率为92.7%,较其它大豆制品(如焙烤大豆、蒸煮大豆)的消化率高,所以,以豆腐为基料做成的膨化食品,其消化率相应也提高。

二、添加膨化助料和风味物质为提高制品的膨化性能和营养品质,以增强其口感和风味,将适量添加下列物质:1.提高制品的膨化率添加一定量的淀粉,如木薯淀粉等。

膨化大豆一、膨化大豆及其作用全脂膨化大豆经过加热处理,动物的利用率相对提高,一般成分为:水分≤12%,粗脂肪17~19%,粗蛋白质36~39%,粗纤维5.0~6.0%,粗灰粉5.0~6.0%,钙0.24%,磷0.58%。

大豆加工的品质直接会影响使用效果,全脂膨化大豆的加工:合格指标要求为尿素酶活性0.02~0.3,蛋白质分散指数12-25,色泽吸收度3.8~4.3,蛋白质净效用60以上。

膨化后的大豆色泽要新鲜一致,具有其固有的气味,无异味、酸味等,无结块、无发霉变质。

全脂大豆脂肪含量高,且多属不饱和脂肪酸,故应注意脂肪变质问题,脂肪劣化后降低适口性,且造成腹泻。

生大豆熟化的目的,就是有效地破坏大豆中的某些抗营养因子,提高其利用率,使畜禽采食后能获得较好的生产性能。

但是如果熟化过度,又会引起一些氨基酸的破坏;如果熟化程度不够,大豆中的一些抗营养因子,如胰蛋白酶抑制因子、脂肪氧化酶、脲酶等,不能得到有效的破坏,严重影响其利用率,所以必须对大豆的熟化程度做出检测。

一般是测定大豆粉中的脲素酶活性来决定其熟化程度。

对大豆原料进行膨化,其作用有以下几点:1、提高了淀粉的糊化度,生成改性淀粉,具有很强的吸水性和粘接功能。

2、由于蛋白质与淀粉基质结合在一起,因此饲喂时不易流失,只有当动物体内消化酶分解淀粉时才将蛋白质释放出来,提高了蛋白质的效价。

3、膨化过程也使蛋白质发生变性,消除了许多抗营养因子,同时改变了蛋白质的三级结构,缩短了蛋白质在肠道中的水解时间,提高了消化利用率。

4、对于反刍动物来讲,膨化生成瘤胃不可降解蛋白,即过瘤胃蛋白,可避免动物产生氨中毒,提高蛋白质的利用率。

5、膨化处理将大豆分子中囊化油脂释放出来,提高了脂肪的热能值。

6、膨化还将脂肪与淀粉或蛋白一起形成复合产物脂蛋白或脂多糖,降低了游离脂肪酸含量,同时钝化了脂酶,抑制了油脂的降解,减少了产品贮存与运输过程中油脂成分的酸败、哈败。

7、降低水分和粗纤维含量,改善适口性;8、提高低质原料效价,降低饲料成本。

膨化大豆的营养价值

最近几年,随着人们对膨化全脂大豆(以下简称大豆粉)营养价值的认识加深和膨化工艺的逐步完善,全脂大豆作为高能高蛋白饲料资源正越来越多的用于肉鸡、仔猪等饲料中,在饲料生产中使用全脂大豆来降低成本,提高效益,具有十分重要的意义。

膨化大豆是将整颗大豆以膨化机进行热加工,膨化处理而成。

膨化处理是为了使细胞壁破裂,增加其营养利用价值,尤其是提高了油脂的利用率。

自豆粕进入机膛到挤出成品不到30s,在加工过程中最后的熟化温度可达到摄氏130~145℃。

这个温度足以破坏抗营养因子,像胰蛋白酶抑制因子、尿素酶、血球凝集素等不利于动物消化的成分。

同时又因最高温仅持续5~6s,也不会降低氨基酸的利用价值。

全脂膨化大豆经过加热处理,动物的利用率相对提高,一般成分为:水分≤12%,粗脂肪:17-19%,粗蛋白质:35-39%,粗纤维:5.0-6.0%,粗灰粉:5.0-6.0%,钙0.24%,磷0.58%。

全脂大豆的营养学特点有:高热能、高蛋白、高消化率,含有丰富的维生素E和卵磷脂,其油脂稳定,不易发生酸败,适口性好,养分浓度高,保存时间长。