膨化大豆加工工艺

- 格式:doc

- 大小:22.00 KB

- 文档页数:2

膨化大豆加工工艺流程

膨化大豆的加工工艺流程如下:

大豆精选:选择优质、干燥的大豆,去除杂质和异物。

预处理:将大豆进行浸泡、蒸煮、干燥等预处理,以提高其可加工性和营养成分。

粉碎:将预处理后的大豆进行粉碎,以便于后续的膨化处理。

膨化:将粉碎后的大豆放入膨化机中进行膨化处理。

膨化处理可以提高大豆的表面积和可消化性,使其更容易被动物吸收利用。

冷却与干燥:膨化后的大豆需要经过冷却和干燥处理,以去除多余的水分和热量,保证大豆的品质和稳定性。

筛分与分级:根据需要将大豆分成不同大小的颗粒,以满足不同用户的需求。

包装与储存:将分级后的大豆进行包装,并储存在干燥、通风良好的仓库中,避免受潮、发霉和虫蛀等问题的发生。

以上是大豆膨化加工的基本工艺流程,具体操作可能因生产厂家和设备不同而有所差异。

大豆挤压膨化技术及膨化机理的分析王宏立1,2,张祖立1,白晓虎1(1.沈阳农业大学工程学院,沈阳 110161;2.黑龙江八一农垦大学工程学院,黑龙江大庆 163319)摘要:利用小型单螺杆挤压膨化设备对全脂大豆进行膨化加工试验,通过电子显微扫描观察、分析膨化和未膨化大豆的微观结构的变化,对大豆膨化加工机理进行了探讨。

膨化和未膨化大豆的营养成分分析化验结果表明,膨化加工能够改变大豆的理化性状,有利于家畜对其营养成分的消化和吸收。

关键词:农学;膨化机理;分析;大豆;营养成分;螺杆挤压膨化中图分类号:S377 文献标识码:A 文章编号:1003─188X(2006)01─0085─02我国有丰富的大豆资源,年产量约为1500万t,居世界第4位[1]。

与其它农作物相比,大豆中含有丰富的蛋白质和油脂,是人类的优良食品和动物的优质、高能、高蛋白饲料。

目前,许多饲料生产企业用廉价的大豆植物性蛋白来替代昂贵的动物性蛋白,如鱼粉、骨粉和血粉等。

但大豆含有多种抗营养因子,其中的胰蛋白酶抑制因子、脂肪氧化酶、脲酶等,如果不进行处理就加到饲料中,将会影响动物对营养物质的吸收[2]。

实践表明,大豆中一些影响营养物质吸收的有害成分,只有通过膨化加工的高温、高压处理才能消除。

目前,挤压膨化法已成为最主要的饲用大豆加工方法。

为此,本文重点对大豆的挤压膨化技术及膨化机理进行分析和探讨。

1 挤压膨化机主要参数及工作过程1.1 试验设备及其主要参数试验所用膨化机是自行研制的小型单螺杆挤压膨化机,采用等根径变螺距螺杆,环形出料口,主要参数如下:主轴转速为50~300r/min,可调;螺杆直径为45mm;螺杆长度为296mm;螺杆螺旋槽深度为4.5mm;螺旋升角为17°;套筒内径为48mm;喷口截面面积为3.14mm2;膨化温度为120°~160℃;膨化压力为1.11MPa以上。

1.2 膨化工作过程大豆挤压膨化工艺流程为:原料→清选→粉碎→调质→挤压膨化→冷却→干燥→包装。

膨化工艺流程

膨化工艺是一种通过物理加工技术使食品体积迅速膨胀的生产过程。

流程大致包括以下步骤:

1. 原料预处理:精选所需原料,并根据需要进行清洗、粉碎、混合等预处理。

2. 混合调质:将预处理后的原料与水、调味料等混合均匀,形成可挤压的湿面团或浆状物料。

3. 高压成型:将混合物料送入膨化机,在高温高压条件下通过模具挤出形成特定形状。

4. 快速减压膨化:经过模具出口瞬间进入低压环境,水分瞬间汽化,内部压力急剧释放,使得物料体积迅速膨胀成蓬松状态。

5. 烘干定型:膨化后的食品在烘干设备中去除多余水分,进一步定型固化,形成最终的膨化食品。

6. 冷却包装:烘干后的膨化食品冷却至室温后进行质量检测、称重、包装,准备销售。

膨化大豆加工规程1、将大豆进行分选,去除杂质和异物。

2、选用筛片孔径为¢3.0mm的粉碎机进行粉碎。

3、开启大豆膨化机,检查电路、汽路、水路是否正常,是否具备开机生产条件?检查膨化腔内的压力环配置是否安装正确,最前面出料端的锥头紧定螺栓是否拧紧。

膨化腔连接螺栓紧固情况是否合适,不能有松动现象。

将尾节出料膨化腔上的出料螺塞用激光切割专用扳手,扳动出料螺塞顺时针拧紧后,再往回旋转2.5—3圈。

(目的:是为了调整出料螺塞与锥头紧定螺栓之间的间距,便于出料。

在生产过程中如果大豆不太熟,可以把该间距范围调小,注意此间距不能太小。

如果调节此间距后,大豆的熟化度还达不到要求,就应该考虑调整压力环配置)拧紧螺塞紧定螺钉将螺塞固定。

建议出料螺芯的孔径采用¢10mm。

4、打开蒸汽阀门,预热前三节膨化腔,温度为80-100℃左右。

预热温度达到后,关闭进膨化腔的蒸汽阀门。

5、开始启动设备:先启动调质器电机,将旁通门放置为旁通状态,不让大豆粉进入膨化腔内部。

启动喂料器电机,建议喂料频率开10Hz;旁通门溜槽有大豆粉流出时,打开蒸汽阀门开始向调质器中添加蒸汽调质。

(减压之后的蒸汽压力建议0.4MPa),等待调质后的大豆粉的温度上升。

调质温度达到90℃时准备进料到膨化腔内。

6、进料之前,先启动冷却油泵电机,启动膨化机主电机。

(等主电机电路星三角转换正常后才能进料)。

将旁通门关闭让调质好的大豆粉进入膨化腔,等待出料。

7、当出料后,适当增加喂料量。

当调质器内的测温传感器显示温度下降后,应适当增加蒸汽量。

正常生产过程中调质温度一般控制在85—95℃左右。

操作人员应时刻注意观察主电机电流值的变化。

8、当电流表显示的电流值发生超主电机额定电流值的情况时,迅速关闭调质器和喂料器电机按钮。

等主机电流回落到正常范围内后,开启调质器,适当调小喂料频率,开启喂料电机。

(或者迅速打开旁通门让大豆粉从旁通门溜槽流出,等电流回落后,关闭旁通门让大豆粉进入膨化腔内)9、准备停机时,先关闭进入调质器的蒸汽阀门(防止蒸汽串仓影响料仓料),关闭喂料器,把喂料电位器旋钮归为零位,便于下次开机操作。

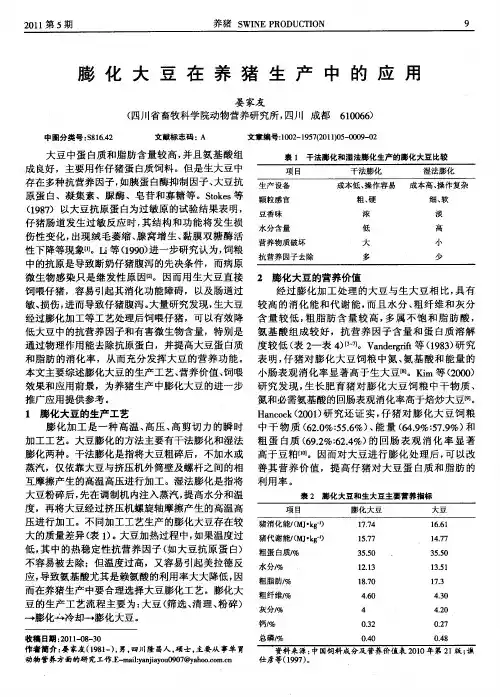

膨化大豆在反刍动物饲养中的研究与应用摘要:目前,随着人们对膨化大豆营养价值认识的加深和膨化技术的完善,膨化大豆已经越来越多的被应用到畜禽动物的饲料中。

如何正确判断膨化大豆的营养价值及对动物的影响是一项极具意义的工作,本文将对膨化大豆在反刍动物中的研究与应用做以综述。

关键词:膨化大豆;反刍动物;吸收利用中图分类号:s565.1 文献标识码:a 文章编号:1674-0432(2012)-07-0141-2膨化大豆是一种具有极高营养性价值的常用蛋白饲料,它是将整个大豆经过膨化加工处理并具有高蛋白、高能量和高消化率等特点。

因此,对膨化大豆的研究与应用也在日益普及。

1 膨化大豆的加工工艺与营养价值膨化加工是一种短时间高温高压的加工工艺,膨化分为干法膨化和湿法膨化。

在膨化参数设定好的情况下,用于实际生产加工过程,工艺简单,容易操作控制[1]。

膨化技术保留了大豆本身的营养成分,除去大豆中的部分抗营养因子,使淀粉糊化,脂肪外露,具有浓郁的油香,能够更好地让营养成分与消化酶接触,提高消化率。

膨化大豆中氨基酸比例较均衡,且高温高压杀死病菌,同时也提高了大豆的适口性与卫生水平等[2-3]。

2 膨化大豆在反刍动物饲养中的应用2.1 膨化大豆对犊牛小肠消化的影响sissons等人(1982)研究报道,犊牛对大豆中的抗营养因子,尤其是抗原蛋白异常敏感,常常会引起消化道的超敏反应,导致生产性能下降(sissons等,1982;seegraber等,1986;drackley 等,2006)。

主要包括肠黏膜绒毛萎缩,隐窝增生等[4]。

孙泽威等(2005) 也通过试验表明大豆抗原蛋白会引起犊牛肠道组织结构变化, 从而降低肠道吸收能力, 导致犊牛腹泻、消化率降低及小肠排空加速等[5]。

膨化技术可使大豆及其过瘤胃部分的胰蛋白酶抑制剂的活性降低,使大豆蛋白在小肠中的消化率有增加趋势(mercher,1996;cozzi,1992)[6]。

全脂膨化大豆作为高能高蛋白饲料资源越来越多地应用于畜禽饲料中,在饲料生产中使用全脂膨化大豆来降低成本,提高效益,具有十分重要的意义。

1全脂膨化大豆的加工大豆的膨化主要有干法膨化和湿法膨化两种方法,这里说的膨化是指湿法膨化,是先将大豆磨碎,调质机内注入蒸汽以提高水分及温度,然后通过挤压机之螺旋轴,经由旋转、摩擦产生高温、高压,再由尖出口小孔喷出,大豆在旋转挤压机内受到短时间及140-170℃之高热,挤出后再干燥冷却即得全脂膨化大豆。

湿法膨化,因为通以蒸汽,易于调质,可以提高单位时间内的产量,而且对一些抗营养因子具有更强的破坏作用,能进一步改善和提高大豆粉的营养价值。

2全脂膨化大豆的营养及品质检验全脂膨化大豆经过加热处理,动物的利用率相对提高,一般成分为:水分≤12%,粗脂肪:17-19%,粗蛋白质:36-39%,粗纤维:5?0-6?0%,粗灰粉:5?0-6?0%,钙0?24%,磷0?58%。

大豆加工的品质直接会影响使用效果,全脂膨化大豆的加工:合格指标要求为尿素酶活性0?02-0?3,蛋白质分散指数12-25,色泽吸收度3?8-4?3,蛋白质挣效用60以上。

膨化后的大豆色泽要新鲜一致,具有其固有的气味,无异味、酸味等,无结块、无发霉变质。

全脂大豆脂肪含量高,且多属不饱和脂肪酸,故应注意脂肪变质问题,脂肪劣化后降低适口性,且造成腹泻。

生大豆熟化的目的,就是有效地破坏大豆中的某些抗营养因子,提高其利用率,使畜禽采食后能获得较好的生产性能。

但是如果熟化过度,又会引起一些氨基酸的破坏。

如过度加热时,对赖氨酸、精氨酸和胱氨酸的破坏较大,还会引起蛋氨酸、异亮氨酸和赖氨酸的消化率下降,进食量减低。

如果熟化程度不够,大豆中的一些抗营养因子,如胰蛋白酶抑制因子、脂肪氧化酶、脲酶等,不能得到有效的破坏,严重影响其利用率,所以必须对大豆的熟化程度做出检测。

一般是测定大豆粉中的脲素酶活性来决定其熟化程度。

目前有多种检测方法,较常用的有pH增值法和酚红法。

膨化大豆加工规程

1、将大豆进行分选,去除杂质和异物。

2、选用筛片孔径为¢3.0mm的粉碎机进行粉碎。

3、开启大豆膨化机,检查电路、汽路、水路是否正常,是否具备开机生产条件?检查膨化腔内的压力环配置是否安装正确,最前面出料端的锥头紧定螺栓是否拧紧。

膨化腔连接螺栓紧固情况是否合适,不能有松动现象。

将尾节出料膨化腔上的出料螺塞用激光切割专用扳手,扳动出料螺塞顺时针拧紧后,再往回旋转2.5—3圈。

(目的:是为了调整出料螺塞与锥头紧定螺栓之间的间距,便于出料。

在生产过程中如果大豆不太熟,可以把该间距范围调小,注意此间距不能太小。

如果调节此间距后,大豆的熟化度还达不到要求,就应该考虑调整压力环配置)拧紧螺塞紧定螺钉将螺塞固定。

建议出料螺芯的孔径采用¢10mm。

4、打开蒸汽阀门,预热前三节膨化腔,温度为80-100℃左右。

预热温度达到后,关闭进膨化腔的蒸汽阀门。

5、开始启动设备:先启动调质器电机,将旁通门放置为旁通状态,不让大豆

粉进入膨化腔内部。

启动喂料器电机,建议喂料频率开10Hz;旁通门溜槽有大豆粉流出时,打开蒸汽阀门开始向调质器中添加蒸汽调质。

(减压之后的蒸汽压力建议0.4MPa),等待调质后的大豆粉的温度上升。

调质温度达到90℃时准备进料到膨化腔内。

6、进料之前,先启动冷却油泵电机,启动膨化机主电机。

(等主电机电路星

三角转换正常后才能进料)。

将旁通门关闭让调质好的大豆粉进入膨化腔,等待出料。

7、当出料后,适当增加喂料量。

当调质器内的测温传感器显示温度下降后,

应适当增加蒸汽量。

正常生产过程中调质温度一般控制在85—95℃左右。

操作人员应时刻注意观察主电机电流值的变化。

8、当电流表显示的电流值发生超主电机额定电流值的情况时,迅速关闭调质

器和喂料器电机按钮。

等主机电流回落到正常范围内后,开启调质器,适当调小喂料频率,开启喂料电机。

(或者迅速打开旁通门让大豆粉从旁通门溜槽流出,等电流回落后,关闭旁通门让大豆粉进入膨化腔内)

9、准备停机时,先关闭进入调质器的蒸汽阀门(防止蒸汽串仓影响料仓料),

关闭喂料器,把喂料电位器旋钮归为零位,便于下次开机操作。

关闭调质器,等主机电流值回落到空载电流值时,关闭主电机,关闭冷却油泵电机。

10、停机后,膨化机出料模口正前方严禁站人,操作人员在设备侧面用扳手拆卸出料模螺栓。

(建议:先拆卸出料模下方的螺栓,防止拆卸上方的螺栓时,机体内部的蒸汽喷射到操作人员的面部。

先拆卸下方的螺栓,可以起到泄压的作用)。

11、拆卸完出料模后,点动主电机将膨化腔内的残留大豆粉挤压干净。

最后人

工清理一下出料模。

12、压力环配置顺序如下:(配置顺序按照:从进料方向到出料方向,压力环外径尺寸按照:从小到大的顺序放置)

180—195—203—207

180—195—205—207

180—195—205—209

180—195—207—209

以上配置选择,根据现场物料熟化程度,及尿酶要求而选择合适的压力环配置!

3.膨化大豆螺杆配置顺序如下:进料端开始前2节是单螺杆,这两节螺杆安装

要保证螺旋线连续,起输送物料的作用。

后3节是双螺杆。

具体尺寸数据参照下。