电泳烘干炉工艺流程图

- 格式:pdf

- 大小:548.55 KB

- 文档页数:1

压缩空气天然气放散阀门

焚烧炉

厂房内

部风

换热器烘干炉废气重新燃烧

废气排放

新鲜风

换热

车行进方向

阀门检漏仪

隔膜检漏阀门 减压阀门

手动放散阀门

管路压力表,正常在70mbar 左右

压力上限阀门

压力下限阀门

管路主阀门以及天然气过滤器

此处还有一个天然气进口压力检测主阀门,正常应在0.3bar 以上

压缩空气经过除油除尘

点火控制器

温度传感器

主管路控制阀门

点火变压器,经过其处理的信号送给PLC

点火器

火焰检测器

点火阀门

天然气互锁阀及比例调节阀天然气主阀门过滤器

减压阀门

检漏仪

自动/手动放散阀门

安全互锁阀门

上下限压力设定阀门

隔膜检漏器

点火变压器以及点火阀门动作 燃烧通道阀天然气与压缩空气充分混

空载运行开动

急停开关

焚烧炉启动

远程/现场控制钥匙开关。

阳极氧化电泳工艺操作规程一、工艺规程上排脱脂碱蚀二次水洗中和二次水洗阳极氧化二次水洗电解着色二次水洗封孔水洗热水洗纯水洗电泳二次水洗滴液固化二、各工序工艺要求1、上排1)铝材上排须经质检员质量认可,并附有规格、数量以及所要求加工的色泽系列的追踪卡;2)根据型材型号规格及表面处理要求选择合适的排杆;3)上排前应检查排杆是否弯曲变形,接合面是否牢靠,并用锉刀或磨光机除去表面氧化膜;4)用洁净干抹布擦去型材表面灰尘,根据规定的上排支数上排;5)处理同一排着色型材必须保证同一型号、同一长度;6)各型材应按规定的方法上排,间距均匀,着色材间距必须不小于型材宽度,倾斜角度不小于5°;7)有些特殊料(如小料)中间须加辅助线绑住吊起;8)扎料牢固、整齐、端头长度控制3公分。

2、脱脂1)脱脂槽抛光剂浓度3—3.5,温度:常温。

2)脱脂时间1~3分钟,油污重、石墨痕重的型材适当延长脱脂时间;3)每班检查脱脂槽液位,液位低及时补充。

下排检验包装3、酸蚀1)氟化氢铵浓度4.5—5.5,温度35—45℃,PH值2.8—3.4,时间3—8分钟;2)型材酸蚀出槽后,要滴干进入水洗槽清洗;3)每班取槽液分析含量,根据分析结果补充氟化氢铵和酸蚀剂,加水调整液位。

4)视型材表面质量取决酸蚀时间并每排查看砂面质量情况。

4、碱蚀1)NaOH浓度38~55g/lAl3+10~40g/l温度45~55℃2)碱蚀时间视浓度、温度及质量要求而定,一般平光料60±20秒,喷砂白料2~3min,喷砂着色料5~6min;3)型材碱蚀出槽后要迅速转移到水洗槽清洗,空中停留时间不宜过久;4)水洗时间30秒~2分钟,水洗至少两次;5)每班取槽液分析NaOH和Al3+浓度两次,根据分析结果补充NaOH和碱蚀剂,加水调整液位。

5、中和1)中和槽H2SO4浓度160~180g/l,温度:常温。

2)中和时间1~5分钟;3)水洗时间30秒~5分钟;4)水洗后应检查型材表面质量是否合格,将不合格型材返工或报废,如合格将型材拧紧,待氧化时在空中停留时间不得超过2分钟;5)每天根据分析结果补充工业硫酸,根据需要添加工业硝酸。

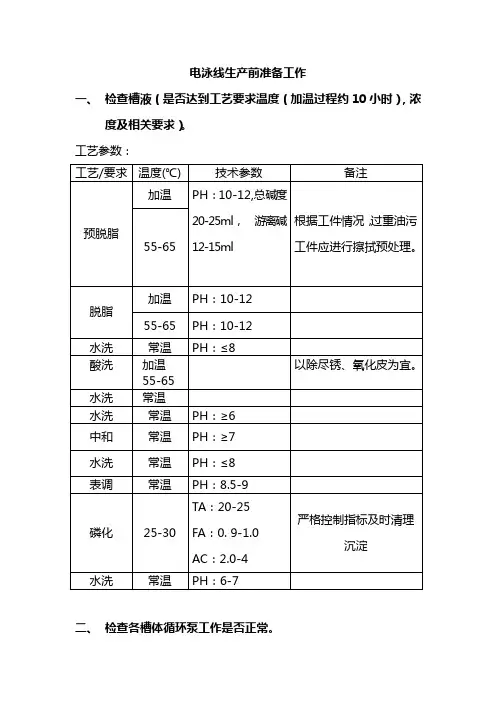

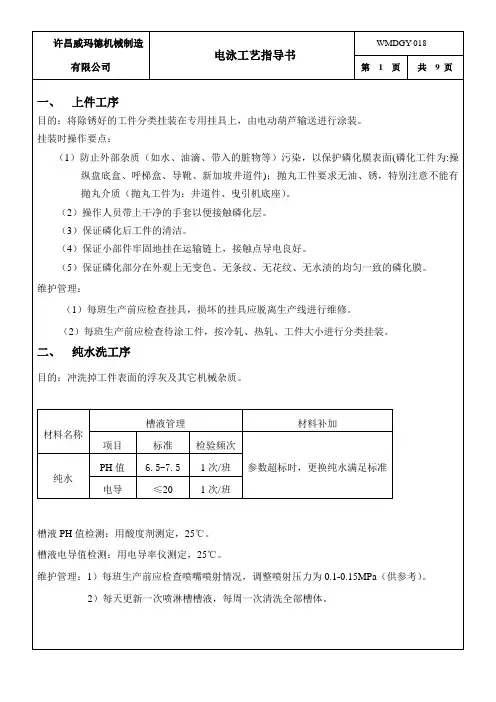

电泳线生产前准备工作一、检查槽液(是否达到工艺要求温度(加温过程约10小时),浓度及相关要求)。

工艺参数:二、检查各槽体循环泵工作是否正常。

三、开启整流柜,检查是否正常工作。

四、检查各自行小车程序及所在工位是否正确(监控中心触摸屏)。

五、开启阳极泵检查其工作是否正常。

六、检查烘干室热风炉及各风机无异常情况,即可升温,随即开启电泳线进行以下流程。

电泳线工艺流程一、工艺流程图:上件→预脱脂→脱脂→水洗1→酸洗→水洗2→中和→水洗3→水洗4→表调→磷化→水洗5→纯水洗1→阴极电泳→UF1水洗→UF2水洗→纯水洗→烘干→下件二、主要工艺流程:1 上件:处理方式:人工控制:手动操纵控制箱1.将所需电泳的工件装入工件篮。

注意:工件摆布尽量均匀合理,工件间隙不低于5CM,并使前后电动葫芦承重尽量平衡。

2.手动操作控制箱,使自行小车补位到发车位置。

3.手动操作控制箱操纵电动葫芦同降至工件篮,挂钩(人工)。

4.手动操作控制箱同升至运行高度。

注意:工件篮需平衡,前后左右不出现倾斜。

如不平衡需加配重。

并严格检查有无脱落挂钩挂在工件篮底,须及时摘除。

5.等待整个电泳线线后续流程完全达到工艺指标后,手动操作控制箱操纵发车。

进入预脱脂工艺步骤。

2 预脱脂:工艺目的:除去工件油渍处理方式:浸温度:60℃时间:7分钟处理液:自来水,脱脂剂A,脱脂剂B备注:循环泵控制:自动、人工均可预脱脂步骤主要由PLC程序自动控制,必要时也可人工辅助控制。

具体过程:自动控制,进入预脱脂工艺步骤。

第一阶段,工件篮行走至预脱脂工位,前后电动葫芦同降至设定高度(浸入槽体)浸泡工件。

浸泡时间240秒,前后电动葫芦同升至设定位置。

第二阶段,前后电动葫芦同降,二次浸泡。

浸泡时间180秒,然后同升至前后电动葫芦上限位置,自动进入下一工位。

此步骤结束后,检查工件是否达到工艺要求,如不符合工艺要求可人工控制继续浸泡,直至工件达到工艺要求。

预脱脂工艺结束,进入脱脂工艺步骤。

车身前处理电泳工艺流程1、工艺流程复验白车身→预清理→装挂→上件→预脱脂→脱脂→水洗1→水洗2→表调→磷化→水洗3→水洗4→纯水洗→平台沥水→电泳→UF1→UF2→DI水洗→平台沥水→下件→电泳烘干→强冷→检验2、工艺程序及规范(1)复验白车身:仔细观察白车身A面应平顺,凹凸度<1mm,无锈蚀及砂轮打磨痕迹。

其它部位无明显变形。

各表面无重油、明显锈蚀、焊接垃圾及杂物等。

(2)预清理:带乳胶手套,用棉纱蘸稀料擦拭车身内外表面油污,再用干净棉纱擦净,重点应保证A面不得留下污痕。

(3)装挂:车身运行到装挂工序自动下降到位后停止,手动控制遥控器将车身调正落放在浸式滑撬上使前后托架离开前后风窗口,用挂钩将车身固定在滑撬上。

打开吊具,手动放行自行小车。

检查装挂安全、可靠后按放车按钮,滑橇自动运行至上件工位。

(4)上件:待吊具自动运行到上件工位后,手动控制吊具上升吊起工件,用锁紧装置锁紧吊具,手动控制吊具上升到光电开关以上高度,按放车按钮,吊具平稳上升到顶点,当下一工位无占位时,小车自动进入前处理、电泳线。

(5)预脱脂:①温度:50℃-60℃开线前半小时将槽液升温到规定范围内。

A线升温用蒸汽直接加热和电磁阀控制加热两种加热方式同时进行加热,到温后用电磁阀自动控温。

B线升温用天燃气液槽加热系统直接加热,自动控温。

②浸渍时间:3.0min③出槽自动喷淋喷淋压力0.1~0.15Mpa喷嘴方向调整正确、无阻塞,喷淋覆盖全车表面。

随时清理液面,保持液面清洁无杂物。

(6)脱脂:同预脱脂(7)第一水洗:①浸洗1min 常喷,喷淋压力0.1~0.15Mpa,喷嘴方向调整正确,无堵塞,喷淋覆盖全车表面,随时清理液面,保持液面清洁无杂物。

槽液溢流,管路无阻塞,泵无异常。

② PH值8-10③倒槽:连续过车300辆(或产量较小的高温天气3天)进行换槽,并做好换槽记录。

换槽时人工清洗水洗槽,将槽内清理干净后加新鲜自来水至溢流口。

(8)第二水洗:出槽自动喷淋,其他同第一水洗。

电泳工艺流程电泳工艺流程是一种利用电场将带有电荷的颗粒或离子沉积到带有相反电荷的工件表面的加工技术。

下面是电泳工艺流程的详细步骤:1. 准备工件:将需要进行电泳涂装的工件进行清洗和除油处理,确保表面没有污垢和杂质。

同时,根据工件的尺寸和形状,选择适当的电泳槽和夹具。

2. 准备涂料:将电泳涂料溶解在水中,形成一种均匀稳定的悬浮液。

涂料的组成要根据工件的要求和应用领域进行选择,通常包括树脂、溶剂、固化剂、填充剂等。

此外,还可以添加一些助剂,如消泡剂和流平剂。

3. 设置电泳槽:将装有涂料的电泳槽放置在电泳设备中,将正极和负极连接到电源上。

正极连接到电泳槽中的金属极板,负极连接到工件上,以便在电压作用下产生电场。

4. 调整涂料参数:根据工件和涂料的要求,调整电泳槽中的涂料参数,如浓度、pH值、温度和电压等。

这些参数的调整可以通过试验和实验来确定。

5. 开始电泳:将处理过的工件放置在电泳槽中,确保工件与涂料完全接触。

打开电源,使涂料中带有电荷的颗粒或离子在电场作用下向工件表面运动和沉积。

随着时间的推移,工件表面形成一层均匀而致密的涂层。

6. 涂层固化:待工件表面涂层达到所需厚度后,将工件从电泳槽中取出,将其送入烘箱或进行空气干燥,使涂层固化。

固化的方式一般包括热固化和自然固化,具体取决于涂料的特性和要求。

7. 检验质量:对固化的涂层进行检验,确保其质量和性能符合要求。

常见的检验项目包括涂层厚度、粘附力、耐腐蚀性等。

8. 根据需要进行二次处理:根据工件的要求和涂层的特性,可以对固化的涂层进行二次处理,如打磨、抛光、喷漆等。

以上就是电泳工艺流程的基本步骤,它广泛应用于汽车、家电、建材等行业,具有涂层均匀、附着力强、耐腐蚀性好等优点,并且对环境友好。

但是在实际应用中,还需要根据实际情况进行调整和优化,以保证工件表面的涂装质量和性能。

压缩空气天然气放散阀门

焚烧炉

厂房内

部风

换热器烘干炉废气重新燃烧

废气排放

新鲜风

换热

车行进方向

阀门检漏仪

隔膜检漏阀门 减压阀门

手动放散阀门

管路压力表,正常在70mbar 左右

压力上限阀门

压力下限阀门

管路主阀门以及天然气过滤器

此处还有一个天然气进口压力检测主阀门,正常应在0.3bar 以上

压缩空气经过除油除尘

点火控制器

温度传感器

主管路控制阀门

点火变压器,经过其处理的信号送给PLC

点火器

火焰检测器

点火阀门

天然气互锁阀及比例调节阀天然气主阀门过滤器

减压阀门

检漏仪

自动/手动放散阀门

安全互锁阀门

上下限压力设定阀门

隔膜检漏器

点火变压器以及点火阀门动作 燃烧通道阀天然气与压缩空气充分混

空载运行开动

急停开关

焚烧炉启动

远程/现场控制钥匙开关。

电泳漆工艺流程电泳涂装工艺过程目前常用的电泳涂装的工艺流程为:工件→预脱脂→脱脂(除锈)→热水水洗→酸洗→中和→表面调整→磷化→水洗→去离子水洗→去离子水洗(或热风烘干)→电泳沉积→超滤循环水洗→烘烤成膜→冷却→涂装面漆。

这些工艺过程包括漆前表面处理、电泳涂装、电泳后清洗和烘干四种主要工序。

有些工艺在烘干前有一道预烘干工序,或者在预烘干前加一道风干工序。

电泳涂装前去离子水洗(或热风烘干)保证零件全湿或全干进入电泳槽。

生产中根据需要设置一些工序,例如对于多孔零件、缝隙零件可在脱脂后增加中途吹水工序,以免缝隙或孔的水在进入下道工序时,影响下道工序质量,进而影响电泳涂装质量。

根据涂料品种及电泳目的的不同,工艺过程可能不同。

例如对于丙烯酸及聚氨酯电泳漆,有以下前处理工艺流程:上挂→有机溶剂除蜡→超声波除蜡→热水洗→阴极除油→阳极除油→酸洗→冲击镍→酸铜→亮镍→闪银。

此工艺主要针对装饰性工件,要求外观漂亮但防腐性要求较低的轻工业产品,例如眼镜、打火机、锁具、灯具等。

此电泳漆膜为透明色,与各种色浆搭配,在各个电镀工艺中均可达到五颜六色的效果。

材料不同,可能会有针对该材料的的不同工艺过程,如高孔隙的粘接钕铁硼磁体,其过程可为:基材→有机封孔→水洗→固化→磷化→去离子水洗→电泳→去离子水洗→烘烤。

有报道增加一道有机封孔工序更有利。

对一些特殊的零件采取特殊的措施,如对螺栓等紧固件,可采用专门的电泳涂料及相关工艺,采取滚筒输送、带式输送或者筐式输送,上挂时将工件挂到专用架子上,要求工件挂稳、挂牢,挂架与工件接触点处应打磨至露出金属光泽,以保证导电性良好。

还有一种粉末/电泳倒置工艺,该工艺是汽车车身外表面先喷涂粉末涂料热熔融后,在未涂装表面在,进行电泳涂装,随后粉末/电泳涂膜同时烘干。

其优点提高了车身内腔的泳透率和防腐性能,约克减少60%的电泳涂料的用量。

用70μm厚的粉末涂层替代车身外表面电泳底漆层和中涂层,取消中涂及烘干工序,可节省材料和能源费用,涂层的抗石击性能好,此工艺的问题是如何确保粉末电泳涂膜接界部的涂膜的完整性和防蚀性。

长城徐水底盘阴极电泳生产线操作说明书中国航空规划建设发展有限公司目录一. 生产线概述 (2)二. 生产线设备简介 (2)三. 自行小车操作及维护指导说明 (7)四. 前处理设备操作及维护指导说明 (12)五. 电泳设备操作及维护指导说明 (21)六. 纯水设备的操作及维护指导说明 (30)七. 制冷机组的操作及维护指导说明 (41)八. 烘干炉、强冷室的操作及维护指导说明 (44)九. 输送系统操作及维护指导说明 (46)十. 生产线的维护保养指导 (48)十一. 备品备件清单 (50)一. 生产线概述:本生产线采用间歇输送方式,为浸渍+出槽喷淋通过式前处理设备;由热水洗、预脱脂、脱脂、水洗1、水洗2、纯水洗1、硅烷、纯水洗2、纯水洗3、电泳、UF1、UF2、纯水洗4部分组成。

电泳:将工件浸入槽内作为阴极,通以直流电,电泳漆中的树脂和颜料沉积在工件表面,形成不溶于水的涂层。

设备所在地:保定市徐水县设备内容:1)前处理设备2)电泳设备3)电泳烘干室4)强冷室5)输送设备6)电控设备7)纯水设备8)制冷设备9)超滤设备10)阳极设备11)整流电源加工产品1)材质:钢铁2)组框尺寸:4000*2000*2000(mm)3)单框最大荷载:2T4)单框最大面积:100m2生产纲领1)产能:25万台套车桥及7万台车架2)工作时间:250天/年,2班/天(480分钟/班)设备可动率90% 厂房建筑信息:1)厂房面积长(m)X宽(m)X高(m):175X24X102)厂房地坪承载能力:5t/ m23)厂房高度:10 m(下弦高度)4)厂房湿度:≤ 80%5)厂房温度:5℃~40℃工艺流程:上工件 ---→热水洗 ---→预脱脂---→脱脂1---→脱脂2---→水洗1---→水洗2---→纯水洗1---→硅烷---→纯水洗2---→纯水洗3---→喷淋加湿---→电泳1 ---→电泳2---→ UF1 ---→ UF2 ---→纯水洗4 ---→吹水 --→下工件 ---→烘干 ---→强冷 ---→转运二.生产线设备简介:(一)自行小车输送系统系统组成a)系统环形输送线:一条。

高温电泳工艺高温电泳技术是一种利用电泳原理在高温条件下进行的涂装加工工艺。

它不仅可以提高涂层的附着力和耐蚀性,还能够使涂层的颜色鲜艳、光泽度高,广泛应用于汽车、建筑、家电等行业。

高温电泳工艺的基本原理是利用电泳涂料的自然性质和电动力的作用来实现涂料的涂覆。

具体而言,高温电泳工艺主要包括五个步骤:制备电泳涂料、基体处理、涂装、烘干和固化。

1. 电泳涂料的制备电泳涂料是最为关键的一步,它需具有良好的电泳性能和高温稳定性。

一般采用溶胶-凝胶法制备电泳涂料,主要包括原料的选择、溶剂的调配和添加剂的配置。

常用的电泳涂料有阴极电泳涂料和阳极电泳涂料两种。

2. 基体处理基体处理是为了确保涂层与基体间的结合牢固,在高温电泳工艺中主要有清洗和预处理两个步骤。

清洗采用酸洗、碱洗和水洗等方式,去除表面的油污、铁锈和氧化物等杂质;预处理则是在基体表面形成一层锌磷化物或铁磷化物的转化膜,提高涂层与基体的结合力。

3. 涂装涂装是将制备好的电泳涂料涂覆于基体表面的过程,一般采用串联式、旋转式或全自动线控等方式进行。

在涂装过程中,电泳涂料被放置在带有电荷的电泳槽内,通过电场力作用,在高温条件下自动吸附到基体表面。

4. 烘干烘干是将涂在基体上的电泳涂料进行固化的过程,有助于涂层的附着力和硬度的提高。

烘干采用温度逐渐升高的方式,通过热风或红外线辐射加热,使涂料中的溶剂蒸发并实现固化。

5. 固化固化是高温电泳工艺中的最后一步,通过将涂层置于高温环境中进行烘烤,使电泳涂料中的树脂交联反应完成,涂层达到最终的硬化和固化状态。

固化的温度和时间取决于电泳涂料的特性和所需的固化效果。

高温电泳工艺的应用具有许多优点。

首先,它具有较高的涂装效率,能够实现工件的自动化、连续化生产,提高生产效率和降低成本。

其次,高温电泳涂层具有良好的附着力和耐蚀性,能够在恶劣环境下长期保持良好的外观。

此外,高温电泳涂料的颜色鲜艳、光泽度高,可以满足消费者对精美外观的需求。

电泳烘房燃气阀组点火流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor. I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!电泳烘房燃气阀组点火流程。

1. 打开燃气阀门,打开主燃气阀门,向气阀组供气。

电泳线工艺流程

电泳线工艺流程主要包括以下几个步骤:

预处理:首先对工件进行表面处理,包括除油、去锈、水洗等操作,以确保工件表面的清洁度和附着力。

脱脂:使用化学脱脂剂或电解脱脂机去除工件表面的油脂。

清洗:用清水清洗去除脱脂剂和杂质,并进行烘干。

酸洗:使用酸性溶液(如盐酸或硝酸)浸泡工件,以溶解铁质氧化膜,然后用水洗净并干燥。

中和:使用碱性溶液中和酸洗过程中产生的酸性物质。

磷化:使用磷化液对工件进行表面处理,以增强涂层的附着力和耐腐蚀性。

钝化:使用与磷化液配套的钝化液进行表面处理,以提高涂层的耐久性。

电泳涂装:将处理好的工件放入电泳槽中,在电场的作用下,电泳涂料沉积在工件表面形成均匀的涂膜。

后续处理:包括水洗、烘干、防锈处理等,以确保涂层的质量和工件的防锈性能。

氧化、电泳车间工艺规程本规程规定了铝型材阳极氧化、电解着色型材生产工艺及电泳涂漆工艺。

在生产过程中如遇特殊情况,需变动工艺按文件资料控制程序进行。

一、工艺流程为关键工序控制点即为特殊工序又是关键工序控制点。

1.酸蚀料、碱蚀料、白料系列:来料检查-绑料-除油-水洗-酸蚀(碱蚀)-水洗-水洗-中和-水洗-紧料-水洗-阳极氧化-水洗-纯水洗-封孔-热水洗-水洗-检验(染点法)-卸料-控水干燥-转入下道工序-成品包装-入库2.香槟料系列:来料检查-绑料-除油-水洗-碱蚀(酸蚀)-温水洗-水洗-中和-水洗-紧料-水洗-阳极氧化-水洗-纯水洗-电解着色-水洗-色板对比-水洗-封孔-热水洗-水洗-检验(染点法)-卸料-控水干燥-转入下道工序-成品包装-入库3.电泳白料,电泳香槟料系列:来料检查-绑料-除油-水洗-碱蚀(酸蚀)-温水洗-水洗-中和-水洗-紧料-水洗-阳极氧化-水洗-纯水洗-(电解着色-水洗-色板对比-水洗)-热纯水洗-纯水洗-电泳-RO1水洗-RO2水洗-控水-烘烤-检验-卸料-(做隔热型材)转入下道工序-成品包装-入库二、生产注意事项1.在岗职工应穿戴好劳动保护用品。

2.生产前按工艺要求检查各槽液情况,应使槽液成份与工艺要求相符。

3.首先检查动力、排风、搅拌、降温、供水、加热、给排水系统以及各类机电设备,氧化脉冲电源、正弦交流着色电源、电泳电源天车、泵、各种管道是否运转正常。

4.维修工定期将导电铜头、铜架用砂纸打磨露出金属光泽。

5.铝挂具的载流量为150A/cm2导电杆反复使用后变细,应以此为依据,计算导电面积不足时,应更换导电杆。

6.检查氧化着色制品、电泳着色制品,批号、规格、型号、重量、根数应与生产工序转序单相符。

7.配制及调整酸碱槽液时必需将酸、碱慢慢倒入水中,严禁将水往浓酸、浓碱中加入,发防过热飞溅伤人。

8.氧化工要熟练掌握专用天车的操作技能。

9.天车工要按工艺流程顺序吊料,以防型材带酸液、碱液滴落在成品上,产生废品和污染槽液。

铝厂电泳车间工作流程英文回答:The workflow in an aluminum electrophoretic coating workshop typically involves several steps to ensure the efficient and effective coating of aluminum products. The process begins with the preparation of the aluminum parts for coating. This may include cleaning the parts to remove any dirt, grease, or other contaminants that couldinterfere with the coating process. Once the parts are clean, they are usually dried to ensure a smooth and even coating.After the preparation stage, the next step is the application of the electrophoretic coating. This is done by immersing the aluminum parts in a tank filled with a solution containing the coating material. The parts are then connected to an electrical circuit, with the tank acting as the cathode. When an electric current is applied, the coating material is attracted to the aluminum parts,forming a thin, uniform layer on their surface.Once the parts are coated, they are usually rinsed to remove any excess coating material. This is typically done using water or a rinse solution. The rinsing process helps to remove any residual coating material that may not have adhered to the aluminum parts during the coating process.After rinsing, the coated parts are usually dried to ensure the coating is fully cured. This can be done using various methods, such as air drying or using ovens or drying chambers. The drying process is important to ensure the coating is fully cured and provides the desired properties, such as corrosion resistance and durability.Once the parts are dried, they may undergo additional processes, such as inspection and quality control. This involves checking the coating thickness, adhesion, and appearance to ensure they meet the required specifications. Any defects or issues identified during inspection may require rework or repair before the parts can be considered ready for further processing or shipment.In addition to the main workflow steps, there may be other supporting processes in an aluminum electrophoretic coating workshop. These can include maintenance of the equipment, monitoring and control of process parameters,and waste management. Proper maintenance of the equipment ensures its reliability and longevity, while monitoring and control of process parameters helps to maintain consistent coating quality. Waste management involves proper disposalor recycling of waste materials generated during thecoating process, such as rinse water or excess coating material.中文回答:铝电泳涂装车间的工作流程通常包括多个步骤,以确保对铝制品进行高效和有效的涂装。