数控系统改造刨床的应用研究

- 格式:pdf

- 大小:87.62 KB

- 文档页数:2

绪论随着工业科技的飞速发展,数控技术的发展在一定程度上代表了一个国家先进的科学技术水平。

就目前而言,我国是世界上机床产量最多的国家,虽然我国科技水平在世界上稍有一席之地,但生产的数控机床的产品竞争力在国际市场中仍处于较低的水平,生产的普通数控机床比重大,生产效率低,大部分采用继电器控制,存在着易故障,难检修等弊端,对加工业的发展有很大的制约和限制性。

随着计算机技术的高速发展,推动了工业科技发展的步伐,给机械制造业带来根本性的变化。

近几年来,我国在普通机床改造方面取得了很大的成就,普通机床的控制系统逐步被PLC控制的高效率,高精度的数控机床所代替,产生了巨大的生产力,然而在机械加工制造中被广泛使用的用来加工大型工件的设备—龙门刨床的改造却少之又少,在一定程度上影响着制造业的发展。

传统龙门刨床的电气控制系统控制逻辑采用硬件接线,利用继电器机械触点的串联或并联等组成控制逻辑,其连线多而复杂,体积大,功耗大,其改造或增加功能较为困难,而且继电器控制系统依靠机械触点的动作实现控制,工作频率低,机械触点还会出现抖动问题,很大程度上提高了故障发生率,且由于使用大量的机械触点,存在机械磨损、电弧烧伤等问题,寿命短,系统的大量连线使得机床的可靠性和可维护性较差。

本设计提出通过采用PLC对其传统的龙门刨床进行电气改造改造是因为PLC很容易实现比较复杂的控制逻辑,与其传统的继电器实现同样的功能则需要大量的控制继电器,在同种要求下,PLC可省去大量的控制继电器,节能降耗,降低运行成本,且改变工艺控制简便易行,而且PLC是无触点电路,反应快、噪音小、寿命长等优点,在实现同样功能的基础上还可以弥补继电器逻辑控制的不足,可以大大提高机床的工作效率,完全可以达到预期电气改造的目的。

1. 龙门刨床的结构龙门刨床主要用于刨削大型工件,也可在工作台上装夹多个零件同时工作,如图(1)所示。

它主要由床身、工作台、立柱、横梁、左右侧及垂直刀架组成,其横梁和立柱组成龙门式框架结构,所以称为龙门刨床。

龙门刨床数控改造设计传统的普通龙门刨床只能刨削平面、T型槽、沟槽等零件表面,现在要刨削椭圆柱面零件需要对龙门刨床进行两坐标数控改造,本文论述了龙门刨床数控改造涉及的数控进给伺服系统设计、电气控制、传感器应用及加工编程技术,改造后的龙门刨床能够刨削圆柱面,提高了加工精度,完全实现了数控刨削椭圆柱面,取得了很好的刨削加工效果。

标签:龙门刨床;数控改造;进给伺服系统;传感器1 前言传统的普通龙门刨床只能刨削平面、T型槽、沟槽等零件表面,现在要刨削图1所示的椭圆柱面零件需要对龙门刨床进行两坐标数控改造,龙门刨床数控改造涉及的数控进给伺服系统设计、电气控制、传感器检测刨刀位置及加工编程等技术要点,本文进行研究论述。

2 机械部分总体方案的制定2.1 X坐标进给伺服系统设计对龙门刨床X坐标进行进给伺服系统数控改造如图2所示。

X坐标步进电机1为110BYG3502型混合式步进电机,步距角设置为?琢=0.6°,脉冲当量为?啄=0.01mm,滚珠丝杠的螺距为T=6mm,则根据:(1)得:即图2减速齿轮箱的齿轮传动比为1:1。

为使滚珠丝杠热胀冷缩时对步进电机轴不致产生较大的轴向力,即使是1:1的传动比也不要电机轴与丝杠直联,而采用传动比为1:1的齿轮箱。

2.2 X坐标轴承选型与分布X坐标进给伺服系统轴承类型与分布如图3所示,右端靠近步进电机用两个单列向心球轴承,不承受轴向力只承受径向力;而左端用两个止推轴承承受双向轴向力,因步进电机工作时发热较大,止推轴承在左端远离步进电机,减少热变形,防止轴向挤紧影响进给。

图3 X坐标进给伺服系统轴承分布2.3 Y坐标进给伺服系统设计Y坐标进行进给伺服系统数控改造如图4所示。

Y坐标步进电机1为110BYG3501型混合式步进电机,步距角设置为?琢=0.6°,脉冲当量为?啄=0.01mm,滚珠丝杠的螺距为T=4mm,则根据(1)式得:图5为Y坐标进给伺服系统机械装配图[1],减速齿轮箱的齿轮传动比为2:3。

改装与维修普通刨床的数控改造及其CNC 系统元莉萍1 赵玉刚2(1 山东建工学院,济南250013;2 山东工程学院,淄博255012)摘要:介绍笔者数控改造成功的刨床和自行研制的刨床CNC 系统。

该数控刨床由牛头刨床数控改造而成,控制系统在硬件上采用开放式的PC 总线结构,软件上采用模块化、结构化设计,操作界面上采用图形汉字菜单,功能上集图形编程、列表曲线编程、模拟运行、自动对刀、刀具磨损补偿、实时加工控制与动态跟踪显示等功能于一身。

关键词:牛头刨床数控改造;C NC 系统;NC 编程;自动对刀引言图1 罗茨泵转子的截面形状长度较小的非圆柱面,可以采用数控铣床加工,也可以采用线切割加工(单件生产)。

但当非圆柱面达到一定长度后,用上面的两种方法就无能为力或加工成本太高了,如系列罗茨真空泵和罗茨鼓风机的转子(图1所示,其截面轮廓线由多段渐开线、外摆线和圆弧组成,长度在300mm 以上)、大型水环泵叶轮模型的叶片(截面轮廓线由多段直线和圆弧组成,长度在500mm 以上)。

为了适应截面轮廓线是复杂曲线的柱面工件的加工,作者和某真空泵生产厂家一道对牛头刨床进行了数控改造,并自行研制出了基于IPC 的刨床CNC 系统。

采用自行数控改造的牛头刨床加工系列水环泵叶轮的叶片模型、大批量加工系列罗茨真空泵转子,取得了成功。

经过近几年的不断改进和完善,该CNC 系统已经成为集实时加工控制、图形自动编程、复杂曲线和列表曲线拟合、编程、刀具磨损补偿、自动对刀、模拟仿真和加工轨迹动态跟踪显示等多种功能为一体的控制系统。

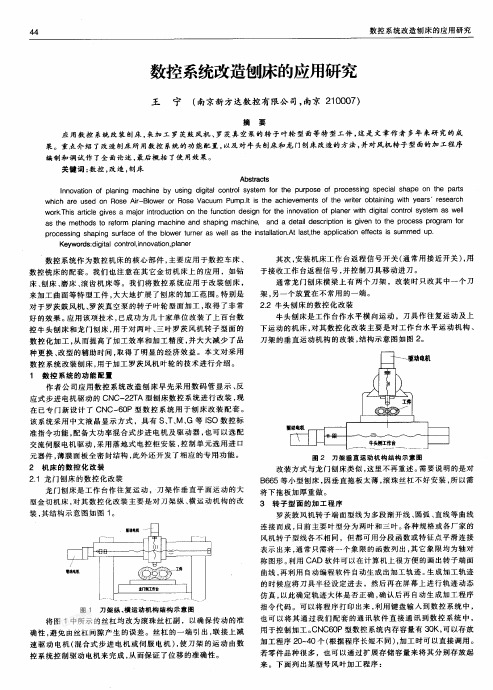

1牛头刨床的机械改造图2 牛头刨床的机械改造图2所示是作者用普通牛头刨床B6063改造而成的数控刨床的示意图。

牛头刨床数控改造的方法是将滑枕头部的手动刀架变成由步进电机驱动的数控刀架,工作台也改由步进电机驱动。

在床身顶部靠近滑枕的部位安装三个接近开关,在滑枕上固定一个与三个接近开关平行又在运动过程中与三个开关都能接近的滑枕位置标志块(铁块),两者共同用于滑枕运动方向和位置的检测。

一般转子压装采用的工艺是冷压装,冷压装要求轴承压入轴承档时应压内圈,轴承外圈及滚珠不受力。

轴承与轴承室的装配时应采用间隙配合,以保证装配过程中滚珠与内外圈之间不产生相互受力挤压而使轴承损伤。

在一次装配电机时,出现整批电机噪声超差,更换低噪声轴承后仍不合格,检查轴承室,其公差均偏下差甚至超差,造成轴承损伤,更换端盖和轴承后问题得以解决。

另外轴承冷压装改为热压装也可以降低电机噪声。

5.2 端盖的装配端盖装配时应将轴承轻轻推入,注意端面和轴的垂直度,拧紧螺钉时应均匀将3个螺钉拧紧,以免轴承受损。

电机装配完后,应在无负载的情况下进行适当的跑合运转,这样可以排除装配应力,改善轴承的运转精度。

综合以上试验和分析,要保证电机的噪声要求,我们选用日本NTN6205-2Z 轴承,轴承挡尺寸公差选用 25k6,轴承室尺寸公差选用 52H6,电机轴向间隙控制在1~1.4mm ;装配过程中严格按工艺规程装配,解决了电机噪声超标的问题。

同时也为今后在设计、制造其他类型电机的过程中提供了宝贵的经验。

参考文献1 杨斌文.低噪声电机.科学出版社2 张重超,扬玉致.机电设备噪声控制工程系.轻工业出版社智能逻辑控制模块在刨床改造中的应用张志学(中纺机电研究所)北京某厂有1台皮带刨床,型号为BQ2010,由于设备使用多年,存在设备老化、调速不便、维护量大和皮带磨损严重等问题,严重影响企业的生产。

鉴于以上原因,我们对此刨床实施了技术改造。

1改造方案及过程图1 控制系统简图本项改造内容主要是改造原来的主拖动电机以及换向系统,为提高机床的机械性能,去掉原皮带传动系统,用SIEMENS 公司生产的智能逻辑控制模块LOGO!230RC 来简化原来的控制线路,用11kW 开关磁阻电动机调速系统(Sw itched Reluctance Driver SRD)来代替原来电机作为主拖动系统,加减速机(减速比为1:6)后与原减速系统直联,利用开关磁阻电动机的正反转带动工作台做往复运动。

数控曲面刨及磨专用机床改造实例在原B2316龙门铣/刨床的基础上进行改造,取消原来的铣/刨传动系统,改用NUM1020分别控制X/Z 轴(用于刨削)及U/W轴(用于磨削)。

1 改装后的机床主要功能1. 凸形/凹形圆弧型面的刨削与磨削。

2. 4种循环方式:o 刨削循环:单层,单向,不可逆,人工干预换层:o 刨削循环:多层,连续自动,单向,不可逆:o磨削循环:单层,双向,可逆,人工干预换层: o 磨削循环:多层,连续自动,双向,可逆。

注: 单向——工作台前进时切削,后退时不切削(刨):双向——工作台前进与后退时都切削(磨):不可逆——只能左→右进刀(刨):可逆——左→右/右→左依次进刀(磨):单层——吃刀深度不变,完成左→右或右→左一层加工后完毕:多层——完成一次单层后,增加规定切深量,继续进行下一层单层加工循环。

图1 空切跳过3.并且可提供空切跳过功能,以避免无效运行,提高工作效率(如图1所示)。

4.工件程序的框架已编好,并存入CNC,用户只需输入相关(工件、毛坯)尺寸及工艺参数,即形成可执行的工件程序。

5.刀具(刨刀及砂轮)位置的运算与移动必须与工作台的往复运动保持严格的同步,即:必须等工作台到达终点位置,才允许执行下一步刀具位置的运算与移动,以及必须等刀具下一步位置已运算完毕并移动到位后才允许工作台进行下一次的往复运动。

如破坏上述同步关系,即发出故障信息。

6.运行中如发生突然事故(如刀具破损)可急停中断,排除故障后,从中断处重新启动继续执行随后的程序。

7.编程方法:以凸刨为例(凹刨,凸磨,凹磨编程方法从略):①输入数据(见图2及下表):②回零及建立坐标系(见图3):③程序框图见图4,程序见图5和图6。

图2 输入数据图3 建立坐标系图4 主框图图5 主程序(a)子程序(b)子程序%100图解图6 子程序2 结束语将一台普通刨床改造为曲面数控刨/磨床,主要应用灵活的参数编程、子程序调用以及作为机床PLC/CNC双向信息传递的E参数。