过程控制实验指导 第一章

- 格式:doc

- 大小:2.33 MB

- 文档页数:25

《过程控制系统》实验指导书吴建国、姬文亮、陆平编写2014.3目录1.实验一:典型过程的工程建模2.实验二:单回路控制系统设计及其工程整定3.实验三:串级控制系统设计及其工程整定4.实验四:集散控制系统实验5.附录一:JX300X系统6.附录二:900系列智能控制器实验一典型过程的工程建模1、实验目的掌握典型过程的工程建模方法。

其实验原理为:被调对象选为锅炉液位或锅炉温度;改变其操纵量使其产生阶跃扰动,测试阶跃变化时过渡过程曲线,并用阶跃响应法来实验辨识系统的数学模型τ、T0、K(参见图1以及教材)。

图1 阶跃响应曲线2、实验准备(被调对象选为锅炉液位)实验采用静压法测量锅炉液位的扩散硅压力变送器LT-3、1#调节器、LIC-3进水电动调节阀M1+VC1,以及被调对象构成了锅炉液位调节系统。

2.1 配管操作锅炉液位调节系统的流程图(用水箱水源和进水阀)见图2,按图2进行下列配管操作,去改变对象的工艺流程。

2.1 用带快速接头的软管将阀门相连通。

2.2 配线操作实验的仪表配线见图进行插棒连线(6根弱电,4根强电)。

2.3 记录曲线的方法(取其中之一即可)2.3.1 在DCS系统上记录数据;2.3.2 人工记录智能仪表上的数据.3、实验步骤3.1 阶跃响应法辨识数学模型3.2 系统调整到相对稳定关闭锅炉出水阀,手操1#调节器使锅炉的液位为200mm左右。

然后改变1#调节器阀位使进水流量FIT-1为常用值(20-30%),手操锅炉出水阀使出水流量FIT-2与FIT-1相等,等待几分钟看液位基本不变,即达到系统相对稳定。

3.3 系统的正向阶跃扰动系统在相对稳定的基础上,手操1#调节器阀位阶跃增加5-10%。

同时记录手动(开环)时锅炉液位LT-3的阶跃响应曲线,分析求解系统数模的三大特性参数:τ、T0、K。

3.4 系统的反向阶跃扰动系统在正向阶跃扰动达到稳定后,再手操1#调节器阀位阶跃减少5-10%,同时记录锅炉液位LT-3的阶跃响应曲线,分析求解系统的τ、T0、K。

第一章A3000高级过程控制实验系统概述本章介绍A3000高级过程控制实验系统整个测试平台的构成。

A3000包括物理硬件系统以及配置的软件系统。

第一节总体架构A3000测试平台总体物理系统如图1.1所示,包括控制系统和现场系统,控制系统可有30多种,现场系统可具有现场总线。

总体逻辑结构如图1.2所示。

图1.1 Au3000测试平台物理系统A3000现场系统特性:➢尺寸:1450(毫米宽度)X700(毫米深度)X1950(毫米高度),全不锈钢框架;➢电力:三相接地四线制380V 0%,单相三线制,220V 10%;➢能耗:最大额定用电6kw/h。

自来水120L,可重复使用;A3000控制系统特性:➢尺寸:800(宽度)X60(深度)X1950(高度)。

标准工业机柜;➢电力:单相三线制,220V 10%;➢能耗:最大额定用电1kw/h;第二节测试平台现场系统物理受控系统包括了测试对象单元、供电系统、传感器、执行器(包括变频器及移相调压器),从而组成了一个只需接受外部标准控制信号的完整、独立的现场环境。

下面使用示意图和流程图方式介绍现场系统的结构、原理、操作和维护。

系统必须可靠接地,以防止因动力设备静电积累而造成触电或设备损坏。

一现场系统结构示意图现场系统结构示意图如图1.3所示。

图1.3 现场系统结构示意图总体的测点清单如表1.1所示。

表1.1 整体流程测点清单8 XV-101 电磁阀一支路给水切断光电隔离DO NC9 XV-102 电磁阀二支路给水切断光电隔离DO NC10 AL-101 告警光电隔离DO NC11 FT-101 涡轮流量计一支路给水流量4-20mADC AI0~3m3/h12 FT-102 电磁流量计二支路给水流量4-20mADC AI0~3m3/h13 PT-101 压力变送器给水压力4-20mADC AI150kPa14 LT-101 液位变送器上水箱液位4-20mADC AI 2.5 kPa15 LT-102 液位变送器中水箱液位4-20mADC AI 2.5 kPa16 LT-103 液位变送器下水箱液位4-20mADC AI 2.5 kPa17 LT-104 液位变送器锅炉/中水箱右液位4-20mADC AI0~5kPa18 FV-101 电动调节阀阀位控制4-20mADC AO 0~100%19 GZ-101 调压模块锅炉水温控制4-20mADC AO 0~100%20 U-101 变频器频率控制4-20mADC AO 0~100%注:所列信号类型为原始信号,在控制柜中Pt100经过变送器转换成了4~20mA。

过程控制实验指导书实验一:对象动态特性实验目的:1、学习被控对象动态特性的工程测试方法。

2、掌握被控对象动态特性特征参数的求取方法。

实验要求:1、预习被控对象有关章节;安排好实验计划;作好前期准备。

2、依据实验曲线求取被控对象动态特性的特征参数。

实验内容:1、对象的动态特性:下图为单位阶跃时输入系统输出测试曲线:曲线1.1实验报告:⑴依据曲线1.1、1.2和1.3 求取对象动态特性的特征参数(K 、T 、τ)。

由此确定闭环系统模型。

⑵ 分别确定系统开环传递函数,并分别画出单位负反馈时系统动态结构图。

⑶用SIMULINK 构建系统,比较仿真曲线与输出测试曲线。

⑷比较曲线1.1、1.2和1.3,说明不同系统的动态特性在运动形态、特征参数等方面的异同。

实验二:调节器控制规律实验目的:1、熟悉SIMULINK 调节器模块的使用方法。

2、掌握调节器控制规律特征参数的整定方法。

实验要求:1、预习调节器有关章节;安排好实验计划;作好前期准备。

2、用工程测试法绘制调节器的输出特性,求取PID 参数。

实验内容:被控对象分别为)11.0)(1(2)(1++=s s s G p 和)11.0(2)(2+=s s s G p分别对以上系统,构建下述调节器,研究调节器对输出特性的影响:1、比例调节器的输出特性:⑴ 用SIMULINK 构建比例控制系统。

⑵ 设定值为单位阶跃信号,改变比例调节器的大小,观察对系统的影响。

2、比例积分调节器的输出特性:⑴用SIMULINK 构建比例积分控制系统。

⑵设定值为单位阶跃信号,改变比例积分调节器的大小,观察对系统的影响。

注意调节器的整定顺序。

3、比例微分调节器的输出特性:⑴用SIMULINK 构建比例微分控制系统。

⑵改变比例微分调节器的大小,观察对系统的影响。

注意调节器的整定顺序。

4、比例积分微分调节器的输出特性:⑴用SIMULINK构建比例积分微分控制系统。

⑵改变比例积分微分调节器的大小,观察对系统的影响。

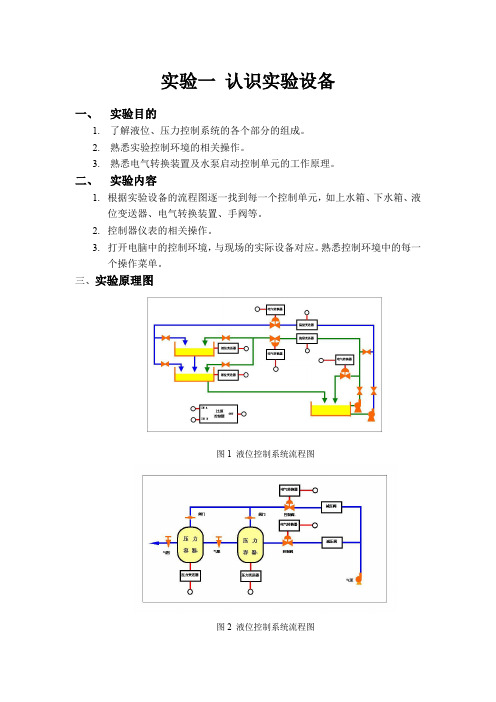

过程控制及仪表实验指导书襄樊学院实验装置的基本操作与仪表调试一、实验目的1、了解本实验装置的结构与组成。

2、掌握压力变送器的使用方法。

3、掌握实验装置的基本操作与变送器仪表的调整方法。

二、实验设备1、THKGK-1型过程控制实验装置GK-02 GK-03 GK-04 GK-072、万用表一只三、实验装置的结构框图图1-1、液位、压力、流量控制系统结构框图四、实验内容1、设备组装与检查:1)、将GK-02、GK-03、GK-04、GK-07挂箱由右至左依次挂于实验屏上。

并将挂件的三芯蓝插头插于相应的插座中。

2)、先打开空气开关再打开钥匙开关,此时停止按钮红灯亮。

3)、按下起动按钮,此时交流电压表指示为220V,所有的三芯蓝插座得电。

4)、关闭各个挂件的电源进行连线。

2、系统接线:1)、交流支路1:将GK-04 PID调节器的自动/手动切换开关拨到“手动”位置,并将其“输出”接GK-07变频器的“2”与“5”两端(注意:2正、5负),GK-07的输出“A、B、C”接到GK-01面板上三相异步电机的“U1、V1、W1”输入端;GK-07 的“SD”与“STF”短接,使电机驱动磁力泵打水(若此时电机为反转,则“SD”与“STR”短接)。

2)、交流支路2:将GK-04 PID调节器的给定“输出”端接到GK-07变频器的“2”与“5”两端(注意:2正、5负);将GK-07变频器的输出“A、B、C”接到GK-01面板上三相异步电机的“U2、V2、W2”输入端;GK-07 的“SD”与“STR”短接,使电机正转打水(若此时电机为反转,则“SD”与“STF”短接)。

3、仪表调整:(仪表的零位与增益调节)在GK-02挂件上面有四组传感器检测信号输出:L T1、PT、L T2、FT(输出标准DC0~5V),它们旁边分别设有数字显示器,以显示相应水位高度、压力、流量的值。

对象系统左边支架上有两只外表为蓝色的压力变送器,当拧开其右边的盖子时,它里面有两个3296型电位器,这两个电位器用于调节传感器的零点和增益的大小。

过程控制实验指导书辽宁科技大学电信学院前言过程控制是自动化专业教学中一门重要的专业课。

要完成这门课程的教学任务,就应进行必要的教学实验,以指导学生理论联系实际,在实验中加深对过程控制理论的理解。

过程控制课程的主要任务是:1.通过实验进一步了解和掌握过程控制理论的基本概念,控制系统的分析方法和设计方法。

2. 学习和掌握系统控制回路的构成和测试技术。

3. 提高应用计算机的能力和水平,这也是应用本实验系统的特色之一。

为提高学生的实验技能,结合配套的工业控制组态软件不仅能进行验证性、研究型实验,又增加了综合性和设计性实验内容。

目的是培养学生用理论知识和实验手段解决科学技术中实际问题的能力。

实验过程中学生可自由组合单元,自主编制程序。

充分发挥学生的主观能动性和创造性,为学生工程实践能力和科学研究能力的提高奠定了基础。

2010年3月30日实验要求1.实验预习:实验前必须认真预习实验指导书及其相关的理论知识,作好充分准备。

对于设计性实验和综合性实验,学生必须在实验前拿出设计方案,以其达到预期的目标,写出预习报告。

让指导老师检查合格的方可进行实验。

2.实验进行:学生进入实验室,要保持室内整洁安静。

按照预习报告进行实验。

实验中需要改接线的,应关掉电源后才能拆、接线。

实验时应注意观察,若发现有异常现象,应立即关掉电源,保持现场并报告指导老师处理。

3.实验数据:实验过程中应仔细观察实验现象,认真记录实验结果、数据、波形。

所记录的实验结果经指导老师审阅后再拆除实验线路。

4.实验报告:要求学生独立完成实验报告,不许抄袭或请人代劳。

报告内容包括实验目的、实验设备、实验内容、实验电路图、实验数据及仿真曲线、实验思考题等。

要求文字书写整齐清洁。

5.未尽事项由实验教师和认课教师协商决定。

目录前言-----------------------------------------------------------------------------------------------1实验要求-----------------------------------------------------------------------------------------------2目录-----------------------------------------------------------------------------------------------3实验一、实验装置的基本操作与仪表调试-----------------------------------------4实验二、智能仪表温度位式控制系统---------------------------------------------------6实验三、单容水箱对象特性的测试----------------------------------------------------10 实验四、单容水箱液位PID控制系统----------------------------------------------14实验五、流量PID控制系统--------------------------------------------------------------17实验六、双容水箱液位PID控制系统--------------------------------------------20实验七、上下水箱液位串级控制系统------------------------------------------------25附录、实验连线参考---------------------------------------------------------------------28实验一、实验装置的基本操作与仪表调试一、实验目的1、了解本实验装置的结构与组成。

过程控制及仪表实验指导书西安文理学院机械电子工程系目录实验一热电偶特性与应用 (2)实验二调节器参数校验 (4)实验三过程特性测试 (7)实验四控制系统参数整定 (9)实验一热电偶特性与应用一、实验目的1. 了解热电偶构造及热电特性2. 掌握热电势基本测量方法3. 领会冷端温度对热电偶输出电势的影响,掌握补偿导线的正确使用方法。

二、实验设备1. K分度热电偶及补偿导线1支;S分度热电偶及补偿导线1支;2. 管式电炉1台;3. 电炉温度控制器1台;4. UJ-37电位差计1台;5. 电吹风1支。

三、实验设备连接图1 热电偶特性与使用设备连接示意图四、实验内容1. 热电偶热电特性测量将两支热电偶分别从电炉两端插入电炉,通过温度测量控制仪依次改变炉温,待炉温稳定后,由控制仪的指示盘读取温度,由UJ-37电位差计测取热电势,得出电势-温度关系,同时记取室温。

2. 观察冷端温度对测量的影响在炉温保持恒定情况下,用电吹风改变热电偶冷端温度,观察电位差计的读数变化,体会冷端温度补偿的意义,分以下不同情形分别进行:⑴补偿导线极性连接正确,用电吹风改变热电偶与补偿导线连接点温度,观察电位差计读数变化。

⑵补偿导线极性连接不正确,用电吹风改变热电偶与补偿导线连接点温度,观察电位差计读数变化。

(注意:改变热电偶与补偿导线连接极性时,要同时调换补偿导线与电位差计连接极性。

)⑶用导线替换补偿导线,用电吹风改变铜导线与热电偶连接点的温度,观察电位差计读数变化情况。

五、实验报告1、将实验内容1所测得的热电势-温度关系经冷端温度(实验时读取的室温)转换修正后,在方格纸上画出电势-温度曲线,并与K分度的热点偶标准热电势特性比较,简要讨论误差发生的原因。

2、通过实验内容2中三种情况对比,论述正确使用补偿导线的重要性。

实验二调节器参数校验一、实验目的1.了解工业用调节器的结构、特性和基本使用方法。

2.学习调节器重要参数的校验方法。

3.体验调节器无扰切换过程。

过程控制装置实验指导书河北理工大学计控学院实验中心目录实验一DBW热电阻温度变送器的调校 (3)实验二调节器的认识和校验 (5)实验一DBW热电阻温度变送器的调校一、实验目的1.熟悉和掌握变送器的结构及工作原理2.学会热电阻温度变送器的零点调整量程调整精度检验方二、实验仪器及设备1 DBW—1240型热电阻温度变送器2 直流电源一台3 ZX54电阻箱一台4 电流表一块三、实验步骤及方法1 接线:+-温度变送器接线图2 零点与量程调整用直流精密电阻箱代替Rt,根据仪表测量范围调节Rt(本仪表在外壳上已表注为0—100°C范围),调节电阻箱使其值为相应的下限热电阻值.同时调节调零电位器,使输出为4mA或1V.调节电阻箱使其为上限温度所对应的热电阻值,同时调节量程电位器,使输出为20mA或5V,反复进行多次直到“零点”和“满度”都满族要求为止.3 精度检验零点和满度调好后,调节Rt(即电阻箱),分别给出(T上-T下)的0%、25%、50%、75%、100%所对应的热电阻值再加上R t下,其输出分别为4mA、8mA 、12mA、16mA、20mA.。

否则应进行调整或检查出故障予以排除。

4 数据处理附表:铂电阻分度表,分度号:Pt100 R0=100.00Ω实验二调节器的认识和校验一、实验目的1、熟悉调节器的外型结构,掌握调节器的操作方法,从而进一步理解调节器的工作原理及整机特性。

2、熟悉调节器的功能,了解调节器各可调部件的位置及作用。

3、掌握调节器的主要技术性能的调校、测试方法。

二、实验装置(一)实验所需仪器、设备1、调节器2、电流表3、直流稳压电源4、250欧姆电阻(二)接线端子说明1 2 端1~5V电压输入端,2 3 端0.2~1V电压输入端,2 3 4端热敏电阻输入端,5 7端4~20mA电流输出端,9 10端220V电源输入端,17 18端温度变送输出端。

三、实验指导1、调节器的主要性能技术指标输入信号:1~5VDC 外给定信号:0.2~1V输出信号:4~20mADC 负载电阻:250~750Ω电源:100 ~240VAC2、实验注意事项(1)接线时注意电源的种类、极性,严防接错电源。

第一章实验装置说明第一节系统概述一、概述“THSA-1型过控综合自动化控制系统实验平台”是由实验控制对象、实验控制台及上位监控PC机三部分组成。

它是本企业根据工业自动化及其他相关专业的教学特点,并吸收了国内外同类实验装置的特点和长处,经过精心设计,多次实验和反复论证而推出的一套全新的综合性实验装置。

本装置结合了当今工业现场过程控制的实际,是一套集自动化仪表技术、计算机技术、通讯技术、自动控制技术及现场总线技术为一体的多功能实验设备。

该系统包括流量、温度、液位、压力等热工参数,可实现系统参数辨识,单回路控制,串级控制,前馈-反馈控制,滞后控制、比值控制,解耦控制等多种控制形式。

本装置还可根据用户的需要设计构成AI智能仪表,DDC远程数据采集,DCS分布式控制,PLC可编程控制,FCS现场总线控制等多种控制系统,它既可作为本科,专科,高职过程控制课程的实验装置,也可为教师、研究生及科研人员对复杂控制系统、先进控制系统的研究提供一个物理模拟对象和实验平台。

学生通过本实验装置进行综合实验后可掌握以下内容:1.传感器特性的认识和零点迁移;2.自动化仪表的初步使用;3.变频器的基本原理和初步使用;4.电动调节阀的调节特性和原理;5.测定被控对象特性的方法;6.单回路控制系统的参数整定;7.串级控制系统的参数整定;8.复杂控制回路系统的参数整定;9.控制参数对控制系统的品质指标的要求;10.控制系统的设计、计算、分析、接线、投运等综合能力培养;11.各种控制方案的生成过程及控制算法程序的编制方法。

二、系统特点●真实性、直观性、综合性强,控制对象组件全部来源于工业现场。

●被控参数全面,涵盖了连续性工业生产过程中的液位、压力、流量及温度等典型参数。

●具有广泛的扩展性和后续开发功能,所有I/O信号全部采用国际标准IEC 信号。

●具有控制参数和控制方案的多样化。

通过不同被控参数、动力源、控制器、执行器及工艺管路的组合可构成几十种过程控制系统实验项目。

过程控制与仪表实验指导书电子信息工程学院2012年9月目录目录........................................................................ 第一章安全注意事项 .. (1)1.1防止触电 (1)1.2防止烫伤 (1)1.3防止损坏 (1)1.4其他注意事项 (2)第二章 A3000过程控制实验系统说明 (3)2.1现场系统 (3)实验一对象飞升特性曲线实验 (6)1.1实验目的 (6)1.2实验要求 (6)1.3实验设备及系统组成 (6)1.4操作步骤和调试 (8)1.5实验结果 (9)1.6实验思考 (9)实验二单容水箱液位变频器控制实验 (10)2.1实验目的 (10)2.2实验要求 (10)2.3实验设备及系统组成 (10)2.4操作步骤和调试 (10)2.5实验结果 (11)2.6实验思考 (11)实验三单容水箱液位调节阀控制实验 (12)3.1实验目的 (12)3.2实验要求 (12)3.3实验设备及系统组成 (12)3.4操作步骤和调试 (13)3.5实验结果 (14)3.6实验思考 (14)实验四流量调节阀控制实验 (15)4.1实验目的 (15)4.2实验要求 (15)4.3实验设备及系统组成 (15)4.4操作步骤和调试 (16)4.5实验结果 (17)4.6实验思考 (17)第一章安全注意事项安全注意事项:在安装、操作、维护或检查本系统之前.一定仔细阅读以下安全注意事项。

在熟悉设备的知识、安全信息及全部有关注意事项以后使用。

在本使用说明书中,将安全注意事项等级分为“危险”和“注意”。

!危险:不正确的操作造成的危险情况,将导致死亡或重伤的发生。

!注意:不正确的操作造成的危险情况,将导致一般或轻微的伤害或造成物体的硬件损坏。

注意:根据情况的不同,“注意”等级的事项也可能造成严重后果。

请遵循两个等级的注意事项,因为它们对于个人安全都是重要的。

过程控制实验指导书天津理⼯学院⾃动化系过程控制实验指导书⽬录第⼀篇实验部分 (3)概述 (3)第⼀章硬件介绍 (5)第⼀节⽔箱 (5)第⼆节微型锅炉、纯滞后系统、热电阻 (6)第三节液位传感器、变送器 (7)第四节电动调节阀 (8)第五节变频器 (8)第六节⽔泵 (9)第七节流量传感器、转换器 (9)第⼋节交流固体继电器 (9)第九节调节器 (10)第⼗节⽜顿模块 (12)第⼆章过程控制仪表实验 (13)第⼀节压⼒仪表的认识和校验 (13)第⼆节调节器的认识和校验 (15)第三节热电阻的认识和校验 (19)第四节电动调节阀的认识和校验 (21)第五节流量计的认识和校验 (24)第六节变频器的认识和校验 (25)第三章对象特性测试实验 (27)第⼀节上⽔箱特性测试(调节器)实验 (27)第⼆节上⽔箱特性测试(计算机)实验 (31)第三节下⽔箱特性测试(调节器)实验 (34)第四节下⽔箱特性测试(计算机)实验 (37)第五节⼆阶液位对象特性测试(调节器)实验 (40)第六节⼆阶液位对象特性测试(计算机)实验 (43)第七节温度锅炉对象特性测试(调节器)实验 (46)第⼋节温度锅炉对象特性测试(计算机)实验 (49)第九节调节阀流量特性测试(调节器)实验 (52) 1天津理⼯学院⾃动化系过程控制实验指导书第⼗节调节阀流量特性测试(计算机)实验 (54)第⼗⼀节对象参数的求取 (57)第四章单回路控制系统实验 (62)第⼀节压⼒单闭环(调节器)实验 (62)第⼆节压⼒单闭环(计算机)实验 (66)第三节温度单闭环(调节器)实验 (70)第四节温度单闭环(计算机)实验 (74)第五节液位单闭环(调节器)实验 (78)第六节液位单闭环(计算机)实验 (83)第七节流量单闭环(调节器)实验 (87)第⼋节流量单闭环(计算机)实验 (91)第九节双容液位控制(调节器)实验 (95)第⼗节双容液位控制(计算机)实验 (99)第五章串级控制系统实验 (103)第⼀节上⽔箱液位和流量组成串级(调节器)实验 (107)第⼆节上下⽔箱液位组成串级(调节器)实验 (112)第三节上⽔箱液位和流量组成串级(计算机)实验 (115)第⼆篇软件部分 (119)第⼀章组态王的安装及运⾏环境 (119)第⼆章⽜顿模块程序的安装 (126)第三章软件的应⽤ (131)2天津理⼯学院⾃动化系过程控制实验指导书第⼀篇实验部分概述⾃本世纪30年代以来,⾃动化技术获得了惊⼈的成就,已在⼯业和国民经济各⾏各业起着关键的作⽤。

过程控制系统实验指导书信息与控制学院实验一PID 参数整定与单回路过程控制系统仿真一、 实验目的(1) 熟悉Simulink 的常用界面以及常用的功能模块; (2) 掌握C-C 工程整定参数的方法; (3) 掌握Z-N 工程整定参数的方法。

二、 实验内容已知被控广义对象的传递函数为:采用工程整定参数的方法,利用PID 控制器,完成P 、PI 、PID 控制时的参数整定、系统仿真图、单位阶跃响应。

三、 实验原理由题目可知系统的增益K 、时间常数T 和纯迟延时间τ分别为:K =8、τ=180s 、T =360s 。

1、C-C 工程整定参数方法根据C-C 工程整定方法的计算公式,可得 ① P 控制时:Kc=(T/τ+0.333)/K=0.2916利用图1.1所示的Simulink 系统方框图,将仿真时间设置为2000,启动仿真,便可在示波器中看到如图1.1所示的系统在P 控制时的单位阶跃响应曲线。

sp e s s G 180)1360(8)(-+=图1.1 系统仿真图及阶跃响应曲线(P控制)② PI控制时:K c=(0.9*T/τ+0.082)/K=0.2353;T i =(3.33*τ/T+0.3*(τ/T)^2)/(1+2.2*τ/T)*T=298.2857利用图1.2所示的Simulink系统方框图,将仿真时间设置为2000,启动仿真,便可在示波器中看到如图1.2所示的系统在PI控制时的单位阶跃响应曲线。

图1.2 系统仿真图及阶跃响应曲线(PI控制)③ PID控制时:Kc=(1.35*T/τ+0.27)/K=0.3713;Ti =(2.5*τ/T+0.5*(τ/T)^2)/(1+0.6*τ/T)*T= 380.7692Td=(0.37*τ/T)/(1+0.2*τ/T)*T=60.5455图1.3 系统仿真图及阶跃响应曲线(PID控制)由图1.3可知,根据C-C工程整定方法得到的控制器参数,系统在PID控制时阶跃响应的超调量大约为60%,上升时间大约为300s;过渡过程时间大约为2000s。

过程控制系统实验指导书实验一:基本的过程控制系统概念实验目的:1. 了解过程控制系统的基本概念和结构;2. 掌握过程控制系统中的传感器和执行器的作用和应用方法;3. 学会使用PLC进行基本的控制。

实验原理:过程控制系统的主要功能是对系统中的各种变量进行测量和控制。

通常包括传感器、执行器和控制器三个部分。

传感器负责采集过程变量的数值,执行器负责对控制对象进行控制,控制器负责数据的处理和算法的实现。

传感器主要用于测量过程中的各种参数,如温度、压力、流量等,把这些参数转化为电信号,通过信号传输到控制器进行处理。

传感器的种类繁多,能够根据测量范围、精度、稳定性等不同要求选用不同传感器。

执行器主要用于对控制对象进行控制,例如控制阀门的开闭、启动或停止泵等。

执行器的种类也很多,根据不同的控制需求,需要选择不同的执行器。

控制器是整个系统的中枢部分,主要负责调节和控制传感器和执行器之间的信号和数据。

控制器一般采用计算机和程序控制器,通过不断的接收、处理、输出数据,实现对控制对象的实时监控和控制。

在本实验中,我们将使用PLC进行控制,PLC是工业控制中最为常见的控制器之一,其硬件和软件具有可编程性、可扩展性等优点,可实现较复杂的控制功能。

实验步骤:1. PLC硬件结构的讲解与认识我们首先要理解PLC的硬件结构,如输入模块、输出模块、中央处理器(CPU)和编程接口等部分。

其中输入模块、输出模块用于将模拟量或数字量的信号转化为PLC识别的信号,在输出时将PLC的信号。

通过CPU控制,实现对各种执行器的控制。

编程接口是一个开发平台,具有图形设计和文字描述的功能,对于初学者来说非常简单实用。

2. 了解信号的类型及其转换方法为了实现对过程的监控和控制,我们需要测量过程参数,并将其转化为PLC可以识别的信号。

我们需要了解信号的类型及其转换方法。

通常包括电压、电流、频率、数字信号等类型。

我们可以使用一些基本的传感器,如温度传感器、压力传感器等,将它们的数值转化为电信号,并通过输入模块输入PLC。

目录前言 (3)第一章对象特性测试实验 (4)第一节测试对象特性的方法 (4)实验一上水箱特性测试实验 (14)实验二下水箱特性测试实验 (15)实验三二阶液位特性测试实验 (16)实验四温度加热器特性测试实验 (17)实验五调节阀特性测试实验 (18)第二章单闭环控制系统实验 (19)实验一压力单闭环控制系统实验 (22)实验二温度单闭环控制系统实验 (23)实验三液位单闭环控制系统实验 (24)实验四流量单闭环控制系统实验 (25)实验五二阶液位控制系统实验 (26)第三章串级控制系统实验 (27)串级控制系统的设计与整定 (27)实验一上水箱液位和流量串级控制系统实验 (30)实验二上、下水箱液位串级控制系统实验 (32)第四章前馈控制系统实验 (34)前馈控制系统的原理 (34)实验一前馈反馈控制系统实验 (35)前言过程控制模拟仿真系统是通过计算机仿真技术,将各种过程物理对象转换成数学模型,开发出对象的一阶和二阶过程的动态特性数学模型,计算机动态模拟,达到和真实的控制系统相一致的仿真目的,在教学实验应用方面具有很好的效果。

在仿真系统界面中,设置有各种过程控制器件,包括变频器、水泵、电动调节阀、压力变送器、温度变送器、液位变送器、流量变送器、加热器等。

管道设置为两条回路,主回路用红色管道表示,副回路用白色管道表示,管道为动态流水显示。

在系统运行状态下,只要打开流水管道,就会观察到动态流水过程,比较形象直观。

同时,在各个器件上方的动态文本里显示的是当前的实际值,水箱上标有液位刻度,可以直观的观察液位高度。

系统最右上方一栏显示的是各器件变送的电流值,变送输出电流为标准电流4~20mA,右下方的为输入控制电流,是用来控制调节阀,加热器,变频器,输入电流为标准4~20mA。

该仿真系统将计算机内部变送电流数值通过牛顿模块输出为实际的电流值,而实际控制模拟输入电流又可通过牛顿模块转换为数字信号输入到计算机内。

山东轻工业学院过程控制实验指导书电子信息与控制工程学院学院(部、中心)仪表实验中心实验中心(室)过程控制课程名称课程编号自动化教研室制二○○八年十一月实验一:单容过程特性的测试一、实验目的用实验的方法测取对象的静、动态特性,得到对象的特性曲线、求取对象的放大系数和时间常数。

二、系统的结构图画出所做实验的系统结构图。

液位装置对象示意图温度装置对象示意图压力装置对象示意图三、对象的连接根据液位装置、温度装置、压力装置的实际情况,进行正确的接线。

四、实验步骤1.按上述要求连接实验系统,启动系统电源,其余与本实验无关的阀门关闭。

其中液位装置应分别测试水流仅经过第一水槽和经第三水槽至第一水槽的参数变化,压力装置应分别测试压力仅经过第三压力罐和经第一压力罐至第三压力罐的参数变化。

2.加阶跃扰动,观察被测参数的变化并记录曲线。

3.从实验曲线上,分析和计算对象的时间常数和放大系数。

根据特性曲线的形状,将其转化成数学模型。

五、实验方法举例:以液位装置为例,说明对象特性测试的具体方法。

其他装置,参考此方法进行实验。

1.单容对象特性测试水由水泵A抽出,经阀1进入1#水槽,水槽中的水又通过线性流出口不断流出。

本之前,对象处于稳定实验里,要测取输入流量变化时,输出h的反应曲线。

假定在时间t工况。

即此时流入量等于流出量,这时液位h保持不变。

在t时刻,人为地加一阶跃干扰(可以将阀2打开。

亦可以开始时,两个阀全开,液位达到稳定且保持不变时,关闭其中一个阀门),这时流量改变后,液位h随之变化,该变化量可由差压变送器测出,送到液位指示仪和记录仪表。

记录仪上的曲线就是液位h随时间的变化曲线,即单容对象的反应曲线。

观察实时曲线,让水箱的液位进入新的平衡状态,可分析和计算出单容对象的放大倍K和时间常数T。

2.多容对象特性测试(1)双容对象特性测试双容对象以两个串联的单容对象构成。

该对象的输入为Q2,输出为h1。

也就是研究Q 2变化时输出量h1是如何变化的。

实验一 单容自衡水箱液位特性测试实验一、实验目的1.掌握单容水箱的阶跃响应测试方法,并记录相应液位的响应曲线;2.根据实验得到的液位阶跃响应曲线,用相应的方法确定被测对象的特征参数K 、T 和传递函数;3.掌握同一控制系统采用不同控制方案的实现过程。

二、实验设备1.实验对象及控制屏、SA-11挂件一个、SA-13挂件一个、SA-14挂件一个、计算机一台(DCS 需两台计算机)、万用表一个;2.SA-12挂件一个、RS485/232转换器一个、通讯线一根;3.SA-21挂件一个、SA-22挂件一个、SA-23挂件一个;4.SA-31挂件一个、SA-32挂件一个、SA-33挂件一个、主控单元一个、数据交换器两个,网线四根;5.SA-41挂件一个、CP5611专用网卡及网线;6.SA-42挂件一个、PC/PPI 通讯电缆一根。

三、实验原理所谓单容指只有一个贮蓄容器。

自衡是指对象在扰动作用下,其平衡位置被破坏后,不需要操作人员或仪表等干预,依靠其自身重新恢复平衡的过程。

图2-1所示为单容自衡水箱特性测试结构图及方框图。

阀门F1-1、F1-2和F1-8全开,设下水箱流入量为Q 1,改变电动调节阀V 1的开度可以改变Q 1的大小,下水箱的流出量为Q 2,改变出水阀F1-11的开度可以改变Q 2。

液位h 的变化反映了Q 1与Q 2不等而引起水箱中蓄水或泄水的过程。

若将Q 1作为被控过程的输入变量,h 为其输出变量,则该被控过程的数学模型就是h 与Q 1之间的数学表达式。

根据动态物料平衡关系有Q 1-Q 2=A dtdh (2-1) 将式(2-1)表示为增量形式ΔQ 1-ΔQ 2=A dth d (2-2) 式中:ΔQ 1,ΔQ 2,Δh ——分别为偏离某一平衡状态的增量;A ——水箱截面积。

在平衡时,Q 1=Q 2,dtdh =0;当Q 1 发生变化时,液位h 随之变化,水箱出 图2-1 单容自衡水箱特性测试系统 口处的静压也随之变化,Q 2也发生变化 (a )结构图 (b )方框图。

过程控制系统实验指导书林宝全陈秀菊编电气学院实验中心一、实验目的1、了解调节器的功能和操作方法,学会使用调节器。

通过实验了解对象特性曲线的测量的思路和方法,掌握对象模型参数的求取方法。

2、通过实验掌握单回路控制系统的构成。

阶跃反应曲线法和整定单回路控制系统的PID参数,熟悉PID参数对控制系统质量指标的影响,用调节器仪表进行PID参数的自整定和自动控制的投运。

二、实验设备水泵、变频器、压力变送器、调节器(708型)、主回路调节阀、上水箱、液位变送器、调节器(818型)。

图1 液位单闭环实验接线图三、实验步骤1、液位系统建模1.1系统框图实验采用调节器手动输出控制调节阀,计算机采集并记录数据。

图2 上水箱特性测试(调节器控制)系统框图图3 恒压供水(调节器控制)系统框图1.2将上水箱特性测试(调节器控制)实验所用的设备,参照流程图和系统框图接线。

1.3 确认接线无误后,接通总电源、各仪表的电源,打开上水箱进水阀(V3)和下水箱排水阀。

1.4 变频器开关置”外控”,调节器Ⅲ设定”50”。

1.5 设置调节器Ⅰ参数(DIH为”400”),使用手动输出功能(run为”0”)。

(注意:更改调节器参数时,严禁用指甲按调节器面板,为防止损坏面板上的按钮,应用手指均匀用力)按调节器的增/减键改变输出值(如40),使上水箱的液位处于某一平衡位置,记下此时手动输出值。

1.6 按调节器的增/减键增加调节器手动输出(或用上位机调节手动输出),给系统输入幅值适宜的阶跃信号(阶跃信号约20%),使系统的输出产生变化,在液位较高处达到新的平衡状态。

1.7 观察计算机采集的上水箱液位的阶跃响应和历史曲线。

1.8 调节器的手动输出回到原来的输出值,记录液位下降的曲线。

1.9曲线的分析处理,对实验的记录曲线分别进行分析和处理,处理结果记录于表格1,根据实验结果求取P、I值(参照附录)。

2、测试分析扰动下液位控制系统的性能(闭环)计算所得的PID参数值置于控制器中。

过程控制及仪表实验指导书过程控制系统及仪表实验指导书潘岩左利长沙理工大学电气与信息工程学院20XX年4月1目录第一章系统概述第二章实验装置介绍一、THJ-3型高级过程控制对象系统实验装置二、THSA-1型过控综合自动化控制系统实验平台三、软件介绍四、实验要求及安全操作规程第三章实验内容实验一、单容自衡水箱液位特性测试实验实验二、双容水箱特性的测试实验实验三、单容液位定值控制系统实验2第一章系统概述THSA-1型过程综合自动化控制系统(Experiment Platform of Process Synthetic automation Control system)THJ-3型高级过程控制对象系统实验装置、THSA-1型综合自动化控制系统实验平台及上位监控PC机三部分组成。

如图1-1所示。

图1-1 THSA-1过程综合自动化控制系统实验平台该套实验装置紧密结合工业现场控制的实际情况,能够对流量、温度、液位、压力等变量实现系统参数辨识,并能够进行单回路控制、串级控制、前馈-反馈控制、滞后控制、比值控制、解耦控制等多种控制实验,是一套集成了自动化仪表技术、计算机技术、自动控制技术、通信技术及现场总线技术等的多功能实验设备。

THSA-1型过程综合自动化控制系统能够为在校学生和相关科研人员提供有力帮助。

学生通过学习,应对传感器特性及零点漂移有初步认识,同时能掌握自动化仪表、变频器、电动调节阀等仪器的规范操作,并能够整定控制系统中相关参数。

这套实验设备综合性强,所涉及的工业生产过程多,所有部件均来自工业现场,严格遵循相关国家标准,具有广泛的可扩展性和后续开发功能,有利于培养学生的独立操作、独立分析问题和解决问题的创新能力.整套实验装置的电源、控制屏均装有漏电保护装置,装置内各种仪表均有可靠的自保护功能,强电接线插头采用封闭式结构,强弱电连接采用不同结构接头,安全可靠。

3第二章实验装置介绍“THSA-1型过控综合自动化控制系统实验平台”是实验控制对象、实验控制台及上位监控PC机三部分组成。

第一章A3000高级过程控制实验系统概述本章介绍A3000高级过程控制实验系统整个测试平台的构成。

A3000包括物理硬件系统以及配置的软件系统。

第一节总体架构A3000测试平台总体物理系统如图1.1所示,包括控制系统和现场系统,控制系统可有30多种,现场系统可具有现场总线。

总体逻辑结构如图1.2所示。

图1.1 Au3000测试平台物理系统➢尺寸:1450(毫米宽度)X700(毫米深度)X1950(毫米高度),全不锈钢框架;➢电力:三相接地四线制380V 0%,单相三线制,220V 10%;➢能耗:最大额定用电6kw/h。

自来水120L,可重复使用;A3000控制系统特性:➢尺寸:800(宽度)X60(深度)X1950(高度)。

标准工业机柜;➢电力:单相三线制,220V 10%;➢能耗:最大额定用电1kw/h;第二节测试平台现场系统物理受控系统包括了测试对象单元、供电系统、传感器、执行器(包括变频器及移相调压器),从而组成了一个只需接受外部标准控制信号的完整、独立的现场环境。

下面使用示意图和流程图方式介绍现场系统的结构、原理、操作和维护。

系统必须可靠接地,以防止因动力设备静电积累而造成触电或设备损坏。

一现场系统结构示意图现场系统结构示意图如图1.3所示。

图1.3 现场系统结构示意图总体的测点清单如表1.1所示。

序号位号或代号设备名称用途原始信号类型工程量1 TE-101 热电阻锅炉水温Pt100 AI 0~100˚C2 TE-102 热电阻锅炉回水温度Pt100AI0~100˚C3 TE-103 热电阻换热器热水出口水温Pt100AI0~100˚C4 TE-104 热电阻换热器冷水出口水温Pt100AI0~100˚C5 TE-105 热电阻储水箱水温Pt100AI0~100˚C6 LSL-105 液位开关锅炉液位极低连锁干接点DI NC7 LSH-105 液位开关锅炉液位极高连锁干接点DI NC8 XV-101 电磁阀一支路给水切断光电隔离DO NC9 XV-102 电磁阀二支路给水切断光电隔离DO NC10 AL-101 告警光电隔离DO NC11 FT-101 涡轮流量计一支路给水流量4-20mADC AI0~3m3/h12 FT-102 电磁流量计二支路给水流量4-20mADC AI0~3m3/h13 PT-101 压力变送器给水压力4-20mADC AI150kPa14 LT-101 液位变送器上水箱液位4-20mADC AI 2.5 kPa15 LT-102 液位变送器中水箱液位4-20mADC AI 2.5 kPa16 LT-103 液位变送器下水箱液位4-20mADC AI 2.5 kPa17 LT-104 液位变送器锅炉/中水箱右液位4-20mADC AI0~5kPa18 FV-101 电动调节阀阀位控制4-20mADC AO 0~100%19 GZ-101 调压模块锅炉水温控制4-20mADC AO 0~100%20 U-101 变频器频率控制4-20mADC AO 0~100%注:所列信号类型为原始信号,在控制柜中Pt100经过变送器转换成了4~20mA。

一般两线制信号在IO面板上已经连接了24V和GND,可以按照四线制方式使用。

执行机构一般2~10V控制,控制信号经过500欧姆采样电阻被转换成4-20毫安控制。

二工艺设备结构和操作本节通过大量的示意图介绍各个工艺设备的结构和操作,其中包括各个水箱、锅炉、换热系统以及管路。

如图1.4所示1)上水箱上水箱位于框架右上方,模拟一个工业上常见的卧式圆罐。

水平方向的截面积在各个高度不同,中间最大,两端最小,具有典型的非线性特性。

上水箱透视图如图1.5所示。

图1.5 上水箱透视图2)中水箱中水箱是一个结构复杂的容器。

提供变容结构,以及水平多容结构。

中水箱透视图图1.6 中水箱透视图图1.7 中水箱顶视图变容的实现过程:(1)将分隔闸板提得很高,例如2厘米以上,则中水箱左右两边容器合在一起,通过出水闸板控制出口流量。

总截面积=中水箱左容器+中水箱右容器。

(2)将出口闸板提得很高,例如2厘米以上,通过分隔闸板控制出口流量。

总截面积=中水箱左容器。

水平多容实现过程:分隔闸板作为左右两边容器的导通流量控制,出水闸板控制右边容器出口流量。

3)下水箱下容器可以更换不同形状的出口闸板,从而改变系统特性,还可放入一个斜体,从而模拟倒锥形工业容器。

下水箱透视图结构如图1.8所示,下水箱顶视图如图1.9所示。

图1.9 下水箱顶视图4)常压锅炉锅炉是一个常压电加热锅炉,大气压力,没有高温。

如图1.10所示。

图1.10 常压电加热锅炉5)换热系统该换热器采用工业高效板式换热器。

换热器具有一个冷水入口,一个冷水出口,一个热水入口,一个热水出口(热水和冷水的位置可以互换,但是出口和入口不能互换)。

如图1.11所示。

图1.12 现场对象系统管路6)管路系统管路系统如图1.12所示。

通过该图可以了解各个阀门的位置,以及管道上的各个过程设备。

三过程和电气设备结构和操作本节介绍仪器仪表以及执行器等产品的结构和操作方法。

1)温度检测设备温度传感器为PT100,采用三线制,如图1.13所示。

图1.14 PT100温度变送器接线原理图图1.15 压力变送器温度变送器为两线制,24V直流供电。

如图1.14所示。

2)压力和液位检测设备♫参考手册:《扩散硅压力/液位变送器使用说明书》可以采用扩散硅压力/液位变送器,也可以选择电容式或者应变电阻式。

压力变送器如图1.15所示。

压力/液位变送器包括一个表头,表头两侧都有盖子。

打开盖子,一侧用于接线,另一侧可以调节零点或满量程,如图1.16所示。

图1.17 涡轮流量计图1.18 涡轮流量计接线图图1.19 涡轮流量计拆卸操作3)流量检测设备现场系统一般包括一个涡轮流量计和一个电磁流量计。

A、涡轮流量计♫参考手册:《LWGY/LWGB/LWY型涡轮流量计使用说明书》。

涡轮流量计管道里有一个叶轮随着流动液体转动,通过霍尔效应产生脉冲,然后进行F/I转换为4~20mA信号。

涡轮流量计如图1.17所示,其接线如图1.18所示。

涡轮流量计如果堵塞,则需要拆卸清洗,拆卸如图1.19所示。

使用一个铁片拧下涡轮两边的外丝,取出涡轮进行清洗。

注意安装时不能太紧。

B、电磁流量计♫参考手册《中文电磁流量计转换器用户手册》、《中文电磁流量计传感器使用说明书》电磁流量计利用法拉第电磁感应定律来测量流量。

电磁流量计如图1-20所示。

图1.20 电磁流量计接线图注意:不要在没有水的情况下给电磁流量计加电。

加电几分钟后才能获得准确数值。

电磁流量计接线图如图1.21所示。

注意:只连接220V电源L和N线、信号“4-20毫安”输出以及“输出地“4)变频器接线和操作变频器采用三菱的FS520S变频器,或者采用西门子的MM420变频器。

变频器控制水泵P101。

由于变频器响应快速,所以控制时间会短一些。

A、三菱变频器♫参考手册:《三菱变频器FR-S500使用手册(基本篇或高级篇)》三菱变频器如图1.22所示。

图1.23 变频器安装拆卸示意图即使变频器不处于运行状态,其电源输入线,直流回路端子和电动机端子上仍然可能带有危险电压。

因此,断开开关以后还必须等待5分钟,保证变频器放电完毕,再开始安装、维护等工作。

变频器拆卸如图1.23所示、变频器接线如图1.24所示。

在把STF 启动拨动开关断开后,可以设置到面板控制模式,通过旋钮进行频率设定。

面板如图1.25所示。

图1.25 变频器操作面板变频器操作模式有多种:✧模式Pr79为模式0,切换PU操作或外部操作。

✧模式Pr79为模式1,只执行PU操作。

✧模式Pr79为模式2,只执行外部操作。

✧模式Pr79为模式3,用设定旋钮进行4-20mA频率设定,STF,STR启动。

✧模式Pr79为模式4,外部端子信号(多段速,DC0~5V等),RUN键启动。

最常用的操作模式有两种:模式0通过PU键切换到PU操作,然后通过旋钮设定频率,按RUN钮启动。

模式3 4-20毫安操作选择,通过启动开关启动,然后加入外部4-20毫安控制。

调试与操作步骤:(1) 面板操作变频器上电,液晶屏显示:断开STF和SD的连接(启动旋钮),按键设置PU操作模式,PU显示灯亮旋转直到显示为希望的频率值(设30),约5秒闪灭。

在数值闪灭期间,按SET键,设定频率数值。

闪烁3秒后,显示屏回到0.0显示状态,按RUN键运行。

按键,变频器停止工作。

(2) 4~20mA电流控制首先断开STF和SD的连接(启动旋钮),按键,进入参数设定模式,拨动选择参数Pr.79(操作模式选择),设定为3。

输入一个4~20mA电流信号到变频器的4、5号端子,启动旋钮设置到ON位置,水泵运转。

改变输入的电流值,可以看到输出的频率也改变了。

调试完,将参数Pr.79设为0。

B、西门子变频器♫参考手册:《MICROMASTER 420通用型变频器操作说明书》、《MICROMASTER PROFIBUS Optional Board》现场系统上的西门子变频器一般包括三个部分:变频器主体、BOP面板、DP接口。

其中BOP面板和DP接口不是必须的。

如图1.26所示。

图1.26 西门子变频器DP模块如图1.27所示。

图1.27 西门子变频器DP模块图1-28 西门子变频器BOP面板西门子BOP面板如图1.28所示。

西门子BOP面板包括一个液晶显示屏,8个按钮。

其中左上角是运行启动按钮,左下角是停止按钮。

具体功能如下:按钮功能功能说明状态显示LCD显示变频器当前的设定值起动变频器按此键起动变频器。

缺省值运行时此键是被封锁的。

为了使此键的操作有效,应设定P0700 = 1停止变频器OFF1:按此键,变频器将按选定的斜坡下降速率减速停车。

缺省值运行时此键被封锁;为了允许此键操作应设定P0700 = 1。

OFF2:按此键两次(或一次,但时间较长)电动机将在惯性作用下自由停车。

此功能总是“使能”的。

一些重要参数的含义:P0010开始快速调试✧ 0 准备运行✧ 1 快速调试✧ 30 工厂的缺省设置值P0700 选择接通 / 断开 / 反转(on / off / reverse)命令源✧ 0 工厂设置值✧ 1 基本操作面板 (BOP)✧ 2 模拟量输入端子 / 数字量输入✧ 6 来自总线命令。

如果使用Profibus 总线,则需要设置这个参数。

注意要P0917=0。

P1000 选择目标频率设定值来源✧ 0 无频率设定值✧ 1 用 BOP 控制频率的升降 改变电动机的 转动方向按此键可以改变电动机的转动方向。

电动机的反向用负号(-)表示或用闪烁的小数点表示。

缺省值运行时此键是被封锁的,为了使此键的操作有效,应设定 P0700= 1。