量具钢性能及热处理.

- 格式:ppt

- 大小:435.00 KB

- 文档页数:7

常用钢材热处理参数常见的钢材热处理参数包括淬火、回火、退火、正火等。

下面将详细介绍它们的温度范围、保温时间以及应用领域。

1. 淬火(quenching)淬火是指将加热至临界温度以上的钢材迅速冷却至室温或低温的热处理过程。

淬火的目的是增加钢材的硬度和强度。

常见的淬火温度范围为800℃到950℃,保温时间通常为数分钟。

钢材的选用因素包括成分、形状和尺寸、要求的性能等。

应用领域包括汽车零部件、工具、刀具等。

2. 回火(tempering)回火是指将淬火后的钢材加热至一个较低的温度范围并持续保温一段时间的热处理过程。

回火使得钢材硬度和强度降低,但同时也提高了其韧性和可塑性。

回火一般在淬火后立即进行。

温度范围通常为150℃到700℃,保温时间则根据要求的性能来确定。

应用领域包括航空航天、机械零部件、轴承等。

3. 退火(annealing)退火是指将钢材加热至足够高的温度并持续保温一段时间,然后缓慢冷却的热处理过程。

退火的目的是消除钢材内部的应力,改善它的可加工性和韧性。

退火温度和保温时间的选择依赖于钢材的成分和形状,一般在600℃到800℃之间。

应用领域涉及到钢材的精密加工,如汽车制造、船舶等。

4. 正火(normalizing)正火是指将加热至临界温度以上的钢材空气冷却至室温的热处理过程。

正火可以消除钢材内部的应力,改善它的可加工性和韧性。

正火温度范围一般为800℃到950℃,保温时间通常为数分钟。

应用领域包括汽车零部件、轴承、机械零件等。

此外,还有其他钢材热处理方法如奥氏体化退火、球化退火等针对不同的钢材类型和应用需求的热处理方法。

具体的热处理参数应根据材料的成分、形状和要求的性能来确定,并结合实际生产条件进行调整。

因此,在进行钢材热处理时,需要进行一系列的试验和分析,以确定最佳的处理参数。

201545与T10钢热处理组织和性能比较研究学生姓名:所在院系:所学专业:机械设计制造及其自动化导师姓名:完成时间:2015年4月10日45钢与T10钢热处理组织和性能比较研究摘要为探讨热处理工艺对45钢及T10的影响,本文对45钢与T10做了退火,正火,淬火以及低温回火,中温回火,高温回火的热处理工艺处理,观察金相组织,测量布氏硬度,再对得到的数据进行系统详细的分析比较,结果表明再相同热处理下含碳量是影响45与T10在金相组织形成,硬度差异的主要因素。

发现了随着含碳量的增加,钢的硬度、强度增加,塑性、韧性降低的结果。

关键词:热处理,金相组织,硬度,45,T1045 steel T10 steel heat treatment and research organizations andPerformance ComparisonAbstractTo explore the Heat Treatment on 45 Steel and T10, the paper made of 45 steel and T10 annealing, normalizing, quenching and tempering, tempering temperature, tempering the heat treatment process, observe the microstructure, measuring cloth hardness, and then the data is systematically detailed analysis and comparison results show that the carbon content and then heat-treated at the same affect with T10 45 formed in the microstructure, hardness difference of the main factors. Found that with increasing carbon content steel hardness, strength increases, lower ductility, toughness results.Keywords: heat treatment, microstructure, hardness, 45, T10目录绪论 (1)1 实验材料及方法 (2)1.1实验方案 (2)1.2实验材料及设备 (2)1.3 实验方法 (3)2 实验结果与分析 (4)2.1 45钢与T10原始材料组织与性能分析 (5)2.2 45钢与T10在退火后组织与性能分析 (5)2.3 45钢与T10在正火后组织与性能分析 (6)2.4 45钢与T10在淬火后组织与性能分析 (7)2.5 45钢与T10在低温回火后组织与性能分析 (7)2.6 45钢与T10在中温回火后组织与性能分析 (8)2.7 45钢与T10在高温回火后组织与性能分析 (8)3 结论 (9)参考文献 (11)致谢 (12)绪论人类的发展史是与金属材料的应用及其发展紧密联系着的,特别是在近代,金属材料在人类文明中更占有特殊重要的位臵。

钢的热处理及其对组织和性能的影响一、实验目的1.熟悉钢的几种基本热处理操作(退火、正火、淬火及回火);2.研究加热温度、冷却速度及回火温度等主要因素对碳钢热处理后性能的影响;3.观察和研究碳素钢经不同形式热处理后显微组织的特点;4.了解材料硬度的测定方法,学会正确使用硬度计。

二、实验概述钢的热处理就是利用钢在固态范围内的加热、保温和冷却,以改变其内部组织,从而获得所需要的物理、化学、机械和工艺性能的一种操作。

普通热处理的基本操作有退火、正火、淬火、回火等。

加热温度、保温时间和冷却方式是热处理最重要的三个基本工艺因素。

正确合理选择这三者的工艺规范,是热处理质量的基本保证。

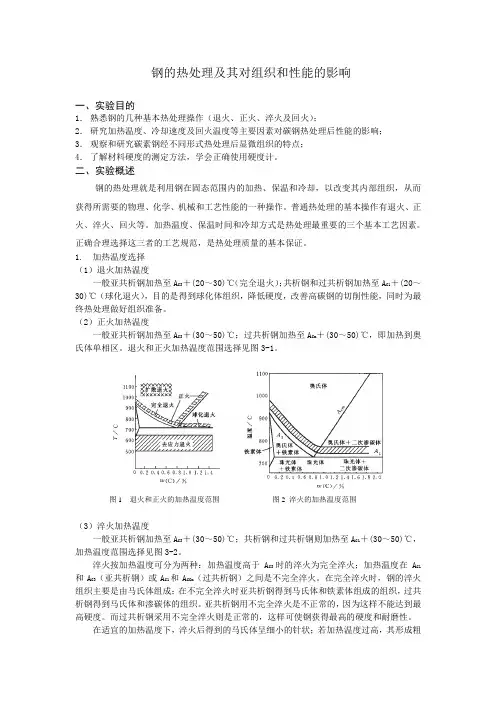

1.加热温度选择(1)退火加热温度一般亚共析钢加热至A C3+(20~30)℃(完全退火);共析钢和过共析钢加热至A C1+(20~30)℃(球化退火),目的是得到球化体组织,降低硬度,改善高碳钢的切削性能,同时为最终热处理做好组织准备。

(2)正火加热温度一般亚共析钢加热至A C3+(30~50)℃;过共析钢加热至A Cm+(30~50)℃,即加热到奥氏体单相区。

退火和正火加热温度范围选择见图3-1。

图1 退火和正火的加热温度范围图2 淬火的加热温度范围(3)淬火加热温度一般亚共析钢加热至A C3+(30~50)℃;共析钢和过共析钢则加热至A C1+(30~50)℃,加热温度范围选择见图3-2。

淬火按加热温度可分为两种:加热温度高于A C3时的淬火为完全淬火;加热温度在A C1和A C3(亚共析钢)或A C1和A CCm(过共析钢)之间是不完全淬火。

在完全淬火时,钢的淬火组织主要是由马氏体组成;在不完全淬火时亚共析钢得到马氏体和铁素体组成的组织,过共析钢得到马氏体和渗碳体的组织。

亚共析钢用不完全淬火是不正常的,因为这样不能达到最高硬度。

而过共析钢采用不完全淬火则是正常的,这样可使钢获得最高的硬度和耐磨性。

在适宜的加热温度下,淬火后得到的马氏体呈细小的针状;若加热温度过高,其形成粗针状马氏体,使材料变脆甚至可能在钢中出现裂纹。

量具材料及工艺一、量具的工作条件及量具用钢的性能要求量具是用来度量工件尺寸的工具,如卡尺、块规、塞规及千分尺等。

由于量具在使用过程中经常受到工件的磨擦与碰撞,而雨量具本身又必须具备非常高的尺寸精确性和恒定性.因此要求具有以下性能:(1)高硬度和高耐磨性.以此保证在长期使用中不致被很快磨损,而失去其精度。

(2)高的尺寸稳定性.以保证量具在使用和存放过程中保持其形状和尺寸的恒定。

(3)足够的韧性.以保证量具在使用时不致因偶然因素——碰撞而损坏。

(4)在特殊环境下具有抗腐蚀性。

二、常用量具用钢根据量具的种类及精度要求,量具可选用不同的钢种:(1)形状简单、精度要求不高的量具.可选用碳素工具钢.如T10A、TllA。

T12A。

由于碳素工具钢的淬透性低,尺寸大的量具采用水淬会引起较大的变形。

因此.这类钢只能制造尺寸小、形状简单、精度要求较低的卡尺、样板、量规等量具。

(2)精度要求较高的量具(如块规、塞规料通常选用高碳低合金工具钢。

如Cr2、CrMn、 CrWM n及轴承钢GCr15等。

由于这类钢是在高碳钢中加入Cr、Mn、W等合金元素,故可以提高淬透性、减少淬火变形、提高钢的耐磨性和尺寸稳定性。

(3)对于形状简单、精度不高、使雨中易受冲击的量具,如简单平样板、卡规、直尺及大型量具,可采用渗碳钢15. 20、15Cr、20Cr等。

但量具须经渗碳、淬火及低温回火后使用。

经上述处理后.表面具有高硬度、高耐磨性、心部保持足够的韧性。

也可采用中碳钢50、55 60、65制造量具.但须经调质处理.再经高频淬火回火后使用.亦可保证量具的精度。

(4)在腐蚀条件下工作的量具可选用不锈钢4Cr13、9Cr18制造.经淬火、回火处理后可使其硬度达H RC56—58,同时可保证量具具有良好的耐腐蚀性和足够的耐磨性。

金属材料进行热处理是改善和提高零件性能的重要方法,因此在零件的制造过程中,热处理是不可缺少的。

一、常用的金属材料——钢与铸铁金属材料包括纯金属及其合金(即在一种金属中加入其它元素所形成的金属材料)。

工业上又把金属材料分为两大类:一类为黑色金属,它包括铁、锰、铬及其合金,其中以铁基合金(即钢和铸铁)应用最广;另一类为有色金属,是指除黑色金属以外的所有金属及其合金。

在工业上使用的金属材料中,以钢和铸铁使用最多。

钢和铸铁(总称为钢铁材料)是以铁为主,加入碳等其它合金元素所组成的,故称为铁碳合金材料。

一般把含碳量小于2%的铁碳合金称为钢;大于2%的铁碳合金称为铸铁。

1.钢的分类、编号及性能特点:根据成分不同钢可分为碳素钢(简称碳钢)和合金钢两类。

(1)碳素钢碳素钢中以铁和碳为主要元素,但常含有Mn、Si、S、P等杂质元素,其中S、P对钢的性能危害很大。

因此根据硫、磷含量多少,把钢分为:普通质量钢(S≤00.0%,P≤0.005%)优质钢(S≤0.03%,P≤0.035%),高级优质钢(S≤0.02%,P≤0.003%)等。

碳钢的性能主要绝定于含碳量的高低,随着含碳量的增多,碳钢的强度、硬度提高,塑性和韧性降低。

根据含碳量的多少,碳钢分为低碳钢(C≤0.25%)、中碳钢(C=0.3~0.6%)和高碳钢(C>0.6%)。

所以低碳钢的强度、硬度低,塑性韧性好,常用于受力较小的冲压件(如皮带轮罩壳、垫圈、自行车的挡泥板等)、焊接件等;高碳钢的强度高,塑性低,常用于制造受力较大的弹簧等零件;中碳钢既有一定强度,也有一定塑性,常用于制备受力较大、较复杂的轴类零件等。

工业上根据用途不同,将碳素钢分为碳素结构钢和碳素工具钢。

(a)碳素结构风该类钢主要用于各种结构件。

根据钢的质量不同(即S、P含量)分为碳素结构钢和优质碳素结构钢。

碳素结构钢是属于普通质量钢,其牌号表示方法为Q 三位数字。

Q为“屈”字的汉语拼音子首,后面三位数为表示该钢的屈服点(Mpa)数值,如常用的Q235,表示屈服点为235MPa 的普通质量钢。

量具材料及技术常用量具用钢依据量具的品种及精度请求,量具可选用不一样的钢种:(1)形状简略、精度请求不高的量具.可选用碳素东西钢.如T10A、TllA。

T12A。

因为碳素东西钢的淬透性低,尺度大的量具选用水淬会导致较大的变形。

因而.这类钢只能制作尺度小、形状简略、精度请求较低的卡尺、样板、量规等量具。

(2)精度请求较高的量具(如块规、塞规料通常选用高碳低合金东西钢。

如Cr2、CrMn、CrWMn及轴承钢GCr15等。

因为这类钢是在高碳钢中参加Cr、Mn、W等合金元素,故能够进步淬透性、削减淬火变形、进步钢的耐磨性和尺度安稳性。

(3)对于形状简略、精度不高、使雨中易受冲击的量具,如简略平样板、卡规、直尺及大型量具,可选用渗碳钢15.20、15Cr、20Cr等。

但量具须经渗碳、淬火及低温回火后运用。

经上述处理后.外表具有高硬度、高耐磨性、心部坚持满足的耐性。

也可选用中碳钢50、55 60、65制作量具.但须经调质处理.再经高频淬火回火后运用.亦可确保量具的精度。

(4)在腐蚀条件下作业的量具可选用不锈钢4Cr13、9Cr18制作.经淬火、回火处理后可使其硬度达HRC56—58,一起可确保量具具有杰出的耐腐蚀性和满足的耐磨性。

若量具请求特别高的耐磨性和尺度安稳性.可选渗氮钢38CrMoAl或冷作模具钢Cr12MoV。

3CrMoAl钢经调质处理后精加工成形,然后再氯化处理.最终需进行研磨。

Cr12MoV钢经调质或淬火、回火后再进行外表渗氮或碳、氮共渗。

两种钢经上过热处理后.可使量具具有高耐磨性、高抗蚀性和高尺度安稳性。

量具钢的热处理量具钢热处理的主要特点是在坚持高硬度与高耐磨性的前提下,尽量采纳各种办法使量具在长期运用中坚持尺度的安稳。

量具在运用过程中随时刻延伸而发作尺度改变的现象称为量具的时效效应。

这是因为.①用于制作量具的过共析钢淬火后含有必定数量的剩余奥氏体,剩余奥氏体变为马氏体导致体积膨版。

②马氏体在运用中持续分解,正方度下降导致体积缩短③剩余内应力的存在和从头散布,使弹性变形部分地转变为塑性变形导致尺度改变。

量具热处理技术的应用1量具的预备热处理。

量具的预备热处理包括退火、正火、消除网状碳化物处理及调质等。

①退火。

退火一般多采用等温退火。

②正火。

正火可改善一些中碳钢量具的原始组织,降低表面粗糙度值和提高强度。

正火可作为预备热处理,也可以作为最终热处理。

③消除网状碳化物处理。

如果过共析钢中网状碳化物较严重或组织粗大,淬火时易产生裂纹。

淬火前这类不良组织可以用适当的预备热处理方法来减轻或消除,方法是将钢加热到稍高于或接近于Accm温度,保持一定时间使碳化物全部或大部分溶入奥氏体并适当均匀化,然后快冷,使碳化物不致沿晶界析出,再在Ac1以下合适的温度回火或正常退火,以调整到所需的硬度和组织。

④调质。

调质可使工件加工后得到较低的表面粗糙度值,并细化淬火前的组织,消除机械加工应力,减少热处理畸变,使工件得到均匀而稍高的淬火硬度。

2量具的最终热处理。

量具的最终热处理包括淬火、回火、冷处理、时效处理和矫直等。

①淬火。

淬火宜用盐浴炉、真空炉、可控气氛加热炉加热。

为减少变形,除普通淬火冷却外,也可选择分级淬火或等温淬火。

②回火。

回火以在硝盐浴或油中回火为宜。

不进行冷处理的量具,淬火后应立即回火,以免产生裂纹。

③冷处理。

对尺寸稳定性要求高的量具,淬火后冷至室温立即进行冷处理(-70~-80℃或-190℃),以使残留奥氏体尽可能地转变为马氏体,经冷处理后量具的硬度也会有所提高。

④时效处理。

人工时效宜在热浴中进行。

一般量规(硬度≥62HRC)淬火后进行140~160℃×8~10h人工时效(与回火合并进行);要求硬度≥63HRC的量块等则在回火后再进行120℃×48h人工时效,或冷处理与时效处理反复数次的热循环处理。

量具精磨后宜进行120℃×10h时效处理,以去除磨削应力。

量具精磨后留出少量研磨余量,然后在室温下存放半年至一年,进行自然时效后再研磨成成品,其效果较好。

⑤矫直。

矫直有冷矫直和热矫直两种。

工具钢热处理工艺-组织- 性能的系统分析(综合性实验)一、实验目的1. 掌握工具钢热处理中成分—工艺—组织—性能内在关系;2. 通过实验,掌握材料的系统分析方法。

3. 了解工具钢不同工艺条件下的常见组织。

二、实验原理工具钢主要用于制造各种切削刀具,模具和量具。

所以要有高的硬度和耐磨性、高的强度和冲击韧性等。

常用的工具钢有T10、9CrSi 、Cr12MoV、W18Cr4V 等。

T10是普通碳素工具钢,淬火-回火态组织为:回火马氏体+颗粒状碳化物渗碳体+少量残余奥氏体。

9CrSi 是低合金工具钢,淬火-回火态组织为:回火马氏体+颗粒状碳化物渗碳体。

Cr12MoV是模具钢,淬火—回火态组织为:回火马氏体+块状碳化物渗碳体。

下面以高速钢为例,介绍其热处理工艺特点,显微组织与性能的关系。

铸态的高速钢的显微组织黑色组织为S共析相;白色组织是马氏体和残余奥氏体;鱼骨状组织是共晶莱氏体。

铸态高速钢的显微组织中,碳化物粗大,且很不均匀,不能直接使用,必须进行反复锻造。

锻造后还须进行退火。

退火的目的:① 消除锻造应力,降低硬度便于切削加工;② 为淬火组织做好组织上的准备。

因为原组织为马氏体、屈氏体、或索氏体的高速钢,未经退火,淬火时可能引起萘状断口。

退火温度宜为860〜880C,加热时间为3〜4小时左右,为了缩短退火时间,一般采用等温退火,即:860〜880C加热3〜4小时,炉冷到700〜750C 等温4〜6小时。

锻造退火组织:在索氏体基体上分布着粗大的初生碳化物和较细的次生碳化物(碳化物呈白亮点)。

高速钢的淬火工艺的特点:主要是加热淬火温度高。

目的是尽可能多的使碳和合金溶入奥氏体。

高速钢的淬火方法有油淬、分级、等温、空冷等。

以W18Cr4V 为例,淬火温度在1270 T〜1290 E,淬火组织是由(60〜70%马氏体和(25〜30%)残余奥氏体及接近10%的加热时未溶的碳化物组成,晶粒度9〜10 级。

硬度63〜64HRC当淬火温度不足,在1240E〜1260E时,碳化物大部分未溶入奥氏体,晶粒度为11〜12级。

CrMn钢-低合金工具钢-量具用钢(1)模具钢的特性常用的低合金工具钢牌号,量具用钢,该钢的成分与低合金刃具钢相同,即为高碳(0.9%~1.5%)和加入提高淬透性的元素Cr、Mn等。

高硬度(大于56HRC)和耐磨性;高尺寸稳定性,热处理变形要小,在存放和使用过程中,尺寸不发生变化。

东莞弘超模具钢材商城淬火温度的选择为减少变形并获得高的耐磨性,CrMn钢宜取830~850℃,截面尺寸较大或淬透较低的模具,可适当提高淬火温度;精度要求高的模具,可适当降低淬火温度,从而减少模具的变形量和内应力。

冷却介质是硝盐浴和矿物油,只有采用硝盐浴分级淬火或等温淬火才能减少组织应力,从而减少变形。

对硬度要求不高(50~60HRC)的模具,可采用稍高于Ms点温度的等温淬火以减小膨胀变形,等温时间可根据硬度要求来调整。

对于硬度要求高于60HRC的模具,可采用Ms点以下的等温淬火。

对于大截面模具,为了提高淬硬层深度,应首先考虑采用提高冷却速度的办法,并尽量避免提高淬火温度,以减少膨胀变形。

对于精度要求高的模具,根据硬度要求选择不同的温度进行等温淬火,等温时间不宜过长,等温后随硝盐浴一起缓冷,可以显著减少组织应力,有效控制变形量。

淬火后于150~10℃回火,可使原来淬火后膨胀的体积产生收缩。

回火温度升高到220~240℃,又开始出现尺寸膨胀,在260~320℃回火时,会出现尺寸膨胀的最大值,而继续提高温度,变形又趋于收缩。

因此,在选择回火温度时应根据模具的结构、尺寸和硬度要求合理选择回火温度。

选择合理的回火温度可以最大限度地消除由淬火产生的内应力,有效提高模具的寿命。

(2)化学成分(质量分数,%)C0.90~1.05、Si≤0.40、Mn0.80~1.10、Cr0.90~1.20、P≤0.030、S≤0.030。

(3)正火规范加热温度900~920℃,保温时间盐浴炉25~30s/mm,空气炉70~90s/mm,空气冷却,硬度321~415HBS。