常用钢材的热处理及机械性能表

- 格式:xls

- 大小:46.00 KB

- 文档页数:28

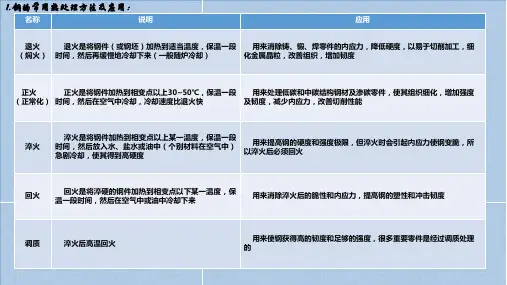

常用钢材热处理参数常见的钢材热处理参数包括淬火、回火、退火、正火等。

下面将详细介绍它们的温度范围、保温时间以及应用领域。

1. 淬火(quenching)淬火是指将加热至临界温度以上的钢材迅速冷却至室温或低温的热处理过程。

淬火的目的是增加钢材的硬度和强度。

常见的淬火温度范围为800℃到950℃,保温时间通常为数分钟。

钢材的选用因素包括成分、形状和尺寸、要求的性能等。

应用领域包括汽车零部件、工具、刀具等。

2. 回火(tempering)回火是指将淬火后的钢材加热至一个较低的温度范围并持续保温一段时间的热处理过程。

回火使得钢材硬度和强度降低,但同时也提高了其韧性和可塑性。

回火一般在淬火后立即进行。

温度范围通常为150℃到700℃,保温时间则根据要求的性能来确定。

应用领域包括航空航天、机械零部件、轴承等。

3. 退火(annealing)退火是指将钢材加热至足够高的温度并持续保温一段时间,然后缓慢冷却的热处理过程。

退火的目的是消除钢材内部的应力,改善它的可加工性和韧性。

退火温度和保温时间的选择依赖于钢材的成分和形状,一般在600℃到800℃之间。

应用领域涉及到钢材的精密加工,如汽车制造、船舶等。

4. 正火(normalizing)正火是指将加热至临界温度以上的钢材空气冷却至室温的热处理过程。

正火可以消除钢材内部的应力,改善它的可加工性和韧性。

正火温度范围一般为800℃到950℃,保温时间通常为数分钟。

应用领域包括汽车零部件、轴承、机械零件等。

此外,还有其他钢材热处理方法如奥氏体化退火、球化退火等针对不同的钢材类型和应用需求的热处理方法。

具体的热处理参数应根据材料的成分、形状和要求的性能来确定,并结合实际生产条件进行调整。

因此,在进行钢材热处理时,需要进行一系列的试验和分析,以确定最佳的处理参数。

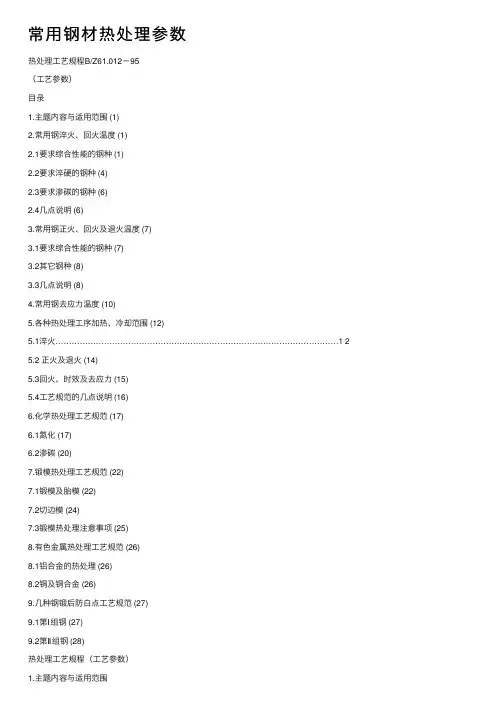

常⽤钢材热处理参数热处理⼯艺规程B/Z61.012-95(⼯艺参数)⽬录1.主题内容与适⽤范围 (1)2.常⽤钢淬⽕、回⽕温度 (1)2.1要求综合性能的钢种 (1)2.2要求淬硬的钢种 (4)2.3要求渗碳的钢种 (6)2.4⼏点说明 (6)3.常⽤钢正⽕、回⽕及退⽕温度 (7)3.1要求综合性能的钢种 (7)3.2其它钢种 (8)3.3⼏点说明 (8)4.常⽤钢去应⼒温度 (10)5.各种热处理⼯序加热、冷却范围 (12)5.1淬⽕……………………………………………………………………………………………1 2 5.2 正⽕及退⽕ (14)5.3回⽕、时效及去应⼒ (15)5.4⼯艺规范的⼏点说明 (16)6.化学热处理⼯艺规范 (17)6.1氮化 (17)6.2渗碳 (20)7.锻模热处理⼯艺规范 (22)7.1锻模及胎模 (22)7.2切边模 (24)7.3锻模热处理注意事项 (25)8.有⾊⾦属热处理⼯艺规范 (26)8.1铝合⾦的热处理 (26)8.2铜及铜合⾦ (26)9.⼏种钢锻后防⽩点⼯艺规范 (27)9.1第Ⅰ组钢 (27)9.2第Ⅱ组钢 (28)热处理⼯艺规程(⼯艺参数)1.主题内容与适⽤范围本标准为“热处理⼯艺规程”(⼯艺参数),它主要以企业标准《⾦属材料技术条件》B/HJ-93年版所涉及的⾦属材料和技术要求为依据(不包括⾼温合⾦),并收集了我公司⽣产常⽤的⼯具、模具及⼯艺装备⽤的⾦属材料。

本标准适⽤于汽轮机、燃⽓轮机产品零件的热处理⽣产。

2.常⽤钢淬⽕、回⽕温度2.1 要求综合性能的钢种:表1技术要求材料牌号强度σs硬度HB(d10)淬⽕温度(℃)冷却介质有效⾯积(mm)淬⽕后硬度(d10)回⽕温度(℃)回⽕后硬度(d10)45 440197~229(4.30~4.00)820~840 ⽔≤80 540~560 4.00~4.20≤35 2.7~3.0 580~60036~70 3.1~3.4 570~580390192~223(4.35~4.05)71~160 3.4~3.6 560~5704.00~4.10≤35 2.7~3.0 570~58036~70 3.1~3.4 560~570490217~255(4.10~3.80)71~120 3.4~3.6 550~5603.80~3.90油≤40 2.7~3.0 560~570590241~277(3.90~3.65)⽔油 41~60 2.5~3.0 590~620 3.65~3.80油≤30 2.7~3.0 550~56040CrA685269~302(3.50~3.70)840~860⽔油31~40 2.6~3.0 570~6003.50~3.60≤40 3.0~3.2 590~61041~70 3.25~3.4 570~590490217~255(3.80~4.10)71~120 3.45~3.6 550~5703.80~4.00油≤40 3.0~3.2 560~58035CrMoA241~277(3.90~3.65)850~870⽔油41~70 2.6~3.0 580~610 3.65~3.80*40CrNiMoA 690255~293(3.80~3.55)840~860 油≤80 2.7~3.1 580~600 3.65~3.80 590241~277(3.90~3.65)≤300 670~690*30Cr1Mo1V690255~285(3.80~3.57)950~970 油≤250 660~680690255~293(3.80~3.55)1030~1050油≤190 700~72020Cr1Mo1VTiB*732.6~3.0 640~660油≤1003.1~3.4 630~6402.6~3.0 650~670590241~277 (3.90~3.65)⽔油101~1603.1~3.2 630~650 3.65~3.902.6~3.0 630~650油 ≤503.1~3.3 610~630277~302 (3.65~3.50)⽔油51~1003.0~3.2 620~6403.50~3.65油 ≤40 2.7~3.2 610~6302.6~3.0 630~65038CrMoAlA785293~321 (3.55~3.40) 930~950⽔油41~603.1~3.2 610~6303.40~3.50油 ≤30 3.6~3.8 550~60015CrMoA 490207~241 (4.20~3.90)900~920⽔ 31~70 3.4~3.8 570~620 3.90~4.10≤60 2.8~3.1 660~680590241~277(3.90~3.65) 61~200 3.2~3.45 660~6703.60~3.90≤60 2.8~3.1 660~67025Cr2MoV A735269~302 (3.70~3.50) 920~940 油61~150 3.2~3.3 650~6703.55~3.652.8~3.0 640~660690241~282 (3.90~3.62) ≤350 3.1~3.3 620~640 3.65~3.9255~284(3.80~3.58) ≤300 3.1~3.3 600~620 3.6~3.752.8~3.0 600~62034CrNi3Mo 785271~298 (3.65~3.52) 870~890 油≤250 3.1~3.3 580~600 3.55~3.65*15MnMoVN 490≥217(≤4.1) 960~980 油 ≤105 600~6201Cr12Mo 550229~255(4.0~3.8) 960~980油≤100 670~690 3.80~3.953.0~3.25 710~730355187~229 (4.4~4.0)3.3~3.5 690~7104.10~4.303.0~3.25 680~7001Cr13①440197~229 (4.3~4.0) 1030~1050油≤1003.3~3.5 650~6804.0~4.201Cr12① 440197~229(4.30~4.00) 1030~1050油 ≤100 3.0~3.30 680~710 4.00~4.20 187~2072.8~3.2 720~7402.8~3.0 700~720490217~248 (4.10~3.85) ≤80 3.1~3.2 670~700 3.90~4.102.8~3.0 660~6802Cr13①590235~269 (3.95~3.70) 980~1000油②≤603.1~3.2 650~6603.80~3.90235~269 (3.95~3.70) 空 ≤40 2.6~3.0 650~670590269~302 (3.70~3.50)油 41~1302.6~3.2 640~6603.70~3.90空 ≤40 2.6~3.0 590~610690286~321 (3.60~3.40) 油 41~100 2.6~3.2 580~590 3.50~3.60 3Cr13980~10202.8~3.0 710~730390192~241 (3.90~4.35) ≤100 3.1~3.3 690~7103.90~4.302.8~3.0 700~720490217~248(4.10~3.85) ≤100 3.1~3.3 680~700 3.90~4.052.8~3.0 670~6901Cr11MoV590235~269 (3.95~3.70) 1000~1030油 ≤60 3.1~3.3 660~680 3.80~3.90 590235~269(3.95~3.70) ≤150 3.0~3.4 680~700 3.90~3.70690269~302(3.70~3.50) ≤100 3.0~3.4 660~680 3.55~3.651Cr12W1MoV*735286~331(3.6~3.3) 1000~1050油 3.0~3.2 660~6702Cr12NiMo1W1V760293~331(3.55~3.35) 970~990 油 ≤200 660~680 3.55~3.45≤60 2.8~3.1 670~690590241~277 (3.70~3.50) 61~250 3.2~3.45 670~6803.60~3.80≤60 2.8~3.1 670~68030Cr2MoV735269~302(3.70~3.50) 940~960 油61~150 3.2~3.3 660~6803.55~3.65205≤187 ~1Cr18Ni9Ti 225(≥5.4) 1080~1100⽔ 5.0~5.1 800~820 4.75~4.85≤1871Cr18Ni9Ti 0Cr19Ni9205≥5.41050~1100⽔ ~ZG1Cr13 390187~217(4.40~4.10)1020~1040油梅花试棒~70700~720ZG2Cr13 440197~227(4.30~4.00) 980~1000空叶⽚本体 2.8~2.9 730~740 4.00~4.10ZG1Cr11MoV 490197~227(4.30~4.00 1020~1040油梅花试棒~70 700~720ZG1Cr12W1MoV490197~227(4.30~4.001020~1040油梅花试棒~70700~720精铸叶⽚ZG0Cr19Ni9190 1050~1100⽔ ~ ~注:①采⽤⽇本材料时,淬⽕温度为960~980℃,回⽕温度允许⽐表中温度⾼10~30℃。

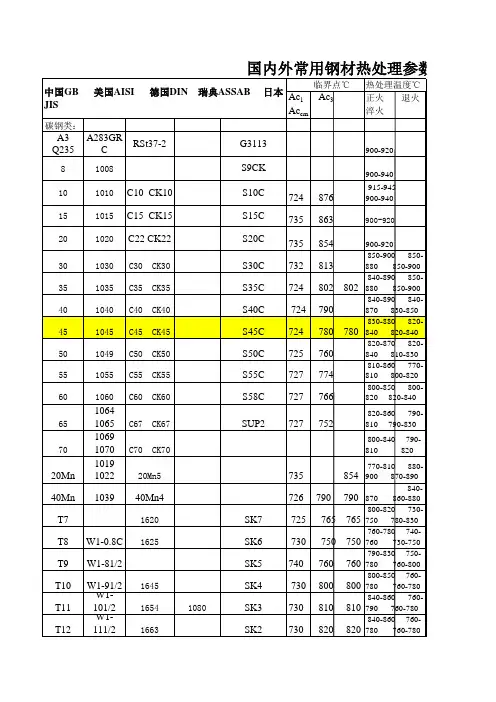

常用钢的临界温度热加工及热处理工艺参数常用钢材的临界温度1.低碳钢:低碳钢的临界温度大约在723℃左右。

2.中碳钢:中碳钢的临界温度在723-900℃之间。

3.高碳钢:高碳钢的临界温度超过900℃。

热加工温度范围1.锻造:一般情况下,低碳钢的锻造温度范围为1000-1250℃,中碳钢的锻造温度范围为900-1100℃,高碳钢的锻造温度范围为800-1000℃。

2.滚轧:常见钢材的滚轧温度范围较宽,一般在800-1200℃之间。

3.淬火:淬火温度取决于钢材的合金成分和硬度要求等因素,一般在800-950℃之间。

4.高温热处理:高温热处理的温度范围较大,低碳钢的回火温度可以低至150℃,而高碳钢的回火温度一般在250-600℃之间。

1.淬火:淬火是通过加热钢材至适当的温度后迅速冷却,使其产生马氏体组织,从而提高钢材的硬度和强度。

淬火的工艺参数包括加热温度、保温时间和冷却介质等。

一般来说,加热温度越高,冷却速度越快,得到的马氏体含量越高,钢材的硬度和强度也就越大。

冷却介质通常使用水、盐水、油等,选择冷却介质要根据钢材的合金成分和所需硬度来确定。

2.回火:回火是指在淬火后加热钢材至适当温度后冷却,通过改变钢材的组织结构来调整其硬度和强度。

回火的工艺参数主要包括回火温度、回火时间和冷却速度等。

回火温度一般低于淬火温度,可以根据需要选择不同的回火温度来控制钢材的硬度和韧性。

回火时间越长,回火效果越明显。

冷却速度可以选择自然冷却或控制冷却,根据钢材的要求来确定。

总结常用钢材的临界温度、热加工温度范围和热处理工艺参数对于钢材的制造和使用具有重要作用。

通过合理的控制临界温度和选择适当的热加工温度范围,可以保证钢材的质量和性能。

而热处理工艺参数的选择则可以调节钢材的硬度、韧性和强度等性能,满足特定的使用需求。

因此,了解和掌握常用钢材的临界温度、热加工温度范围和热处理工艺参数是进行钢材生产和应用的基础。

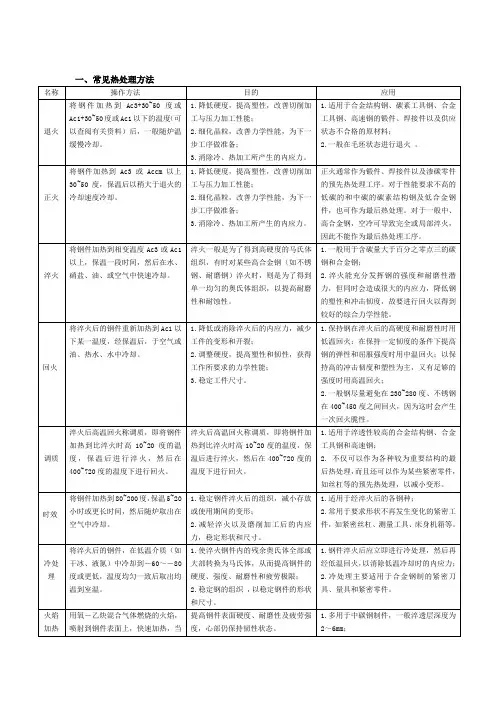

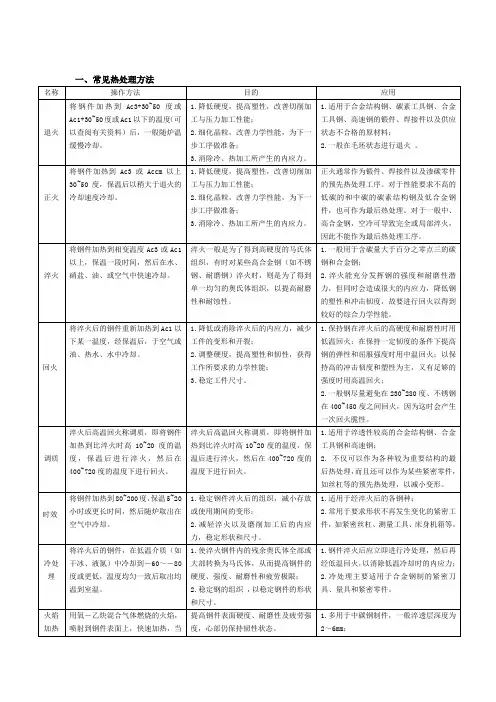

一、常见热处理方法名称操作方法目的应用退火将钢件加热到Ac3+30~50度或Ac1+30~50度或Ac1以下的温度(可以查阅有关资料)后,一般随炉温缓慢冷却。

1.降低硬度,提高塑性,改善切削加工与压力加工性能;2.细化晶粒,改善力学性能,为下一步工序做准备;3.消除冷、热加工所产生的内应力。

1.适用于合金结构钢、碳素工具钢、合金工具钢、高速钢的锻件、焊接件以及供应状态不合格的原材料;2.一般在毛坯状态进行退火。

正火将钢件加热到Ac3或Accm 以上30~50度,保温后以稍大于退火的冷却速度冷却。

1.降低硬度,提高塑性,改善切削加工与压力加工性能;2.细化晶粒,改善力学性能,为下一步工序做准备;3.消除冷、热加工所产生的内应力。

正火通常作为锻件、焊接件以及渗碳零件的预先热处理工序。

对于性能要求不高的低碳的和中碳的碳素结构钢及低合金钢件,也可作为最后热处理。

对于一般中、高合金钢,空冷可导致完全或局部淬火,因此不能作为最后热处理工序。

淬火将钢件加热到相变温度Ac3或Ac1以上,保温一段时间,然后在水、硝盐、油、或空气中快速冷却。

淬火一般是为了得到高硬度的马氏体组织,有时对某些高合金钢(如不锈钢、耐磨钢)淬火时,则是为了得到单一均匀的奥氏体组织,以提高耐磨性和耐蚀性。

1.一般用于含碳量大于百分之零点三的碳钢和合金钢;2.淬火能充分发挥钢的强度和耐磨性潜力,但同时会造成很大的内应力,降低钢的塑性和冲击韧度,故要进行回火以得到较好的综合力学性能。

回火将淬火后的钢件重新加热到Ac1以下某一温度,经保温后,于空气或油、热水、水中冷却。

1.降低或消除淬火后的内应力,减少工件的变形和开裂;2.调整硬度,提高塑性和韧性,获得工作所要求的力学性能;3.稳定工件尺寸。

1.保持钢在淬火后的高硬度和耐磨性时用低温回火;在保持一定韧度的条件下提高钢的弹性和屈服强度时用中温回火;以保持高的冲击韧度和塑性为主,又有足够的强度时用高温回火;2.一般钢尽量避免在230~280度、不锈钢在400~450度之间回火,因为这时会产生一次回火脆性。

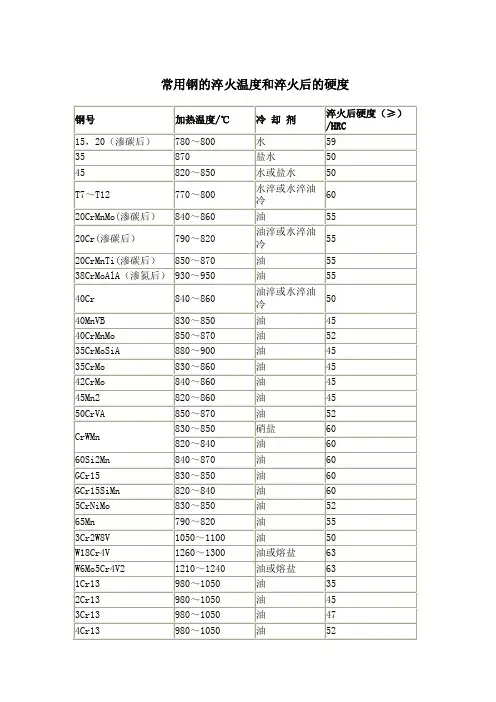

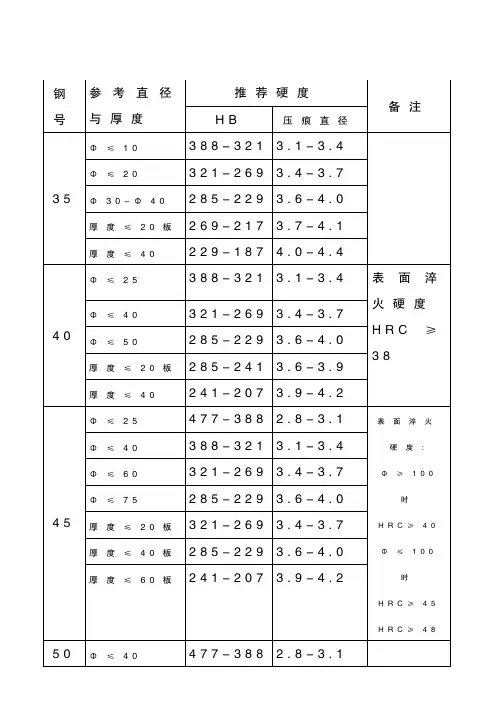

常用钢的淬火温度和淬火后的硬度HRC(洛氏硬度)和HB(布氏硬度)具体区别布式硬度是以一定大小的试验载荷,将一定直径的淬硬钢球或硬质合金球压入被测金属表面,保持规定时间,然后卸荷,测量被测表面压痕直径。

布式硬度值是载荷除以压痕球形表面积所得的商。

洛式硬度是以压痕塑性变形深度来确定硬度值指标。

以0.002毫米作为一个硬度单位。

1.HRC含意是洛式硬度C标尺,HB含意是布式硬度。

2.HRC和HB在生产中的应用都很广泛3.HRC适用范围HRC 20--67,相当于HB225--650若硬度高于此范围则用洛式硬度A标尺HRA。

若硬度低于此范围则用洛式硬度B标尺HRB。

布式硬度上限值HB650,不能高于此值。

4.洛氏硬度计C标尺之压头为顶角120度的金刚石圆锥,试验载荷为一确定值,中国标准是150公斤力。

布氏硬度计之压头为淬硬钢球(HBS)或硬质合金球(HBW),试验载荷随球直径不同而不同,从3000到31.25公斤力。

5.洛式硬度压痕很小,测量值有局部性,须测数点求平均值,适用成品和薄片,归于无损检测一类。

布式硬度压痕较大,测量值准,不适用成品和薄片,一般不归于无损检测一类。

6.洛式硬度的硬度值是一无名数,没有单位。

(因此习惯称洛式硬度为多少度是不正确的。

)布式硬度的硬度值有单位,且和抗拉强度有一定的近似关系。

7.洛式硬度直接在表盘上显示,操作方便,快捷直观,适用于大量生产中。

布式硬度需要用显微镜测量压痕直径,然后查表或计算,操作较繁琐。

8.在一定条件下,HB与HRC可以查表互换。

其心算公式可大概记为:1HRC≈1/10HB。

洛氏硬度(HRC)和布氏硬度(HB)具体区别和换算硬度是衡量材料软硬程度的一个性能指标。

硬度试验的方法较多,原理也不相同,测得的硬度值和含义也不完全一样。

最常用的是静负荷压入法硬度试验,即布氏硬度(HB)、洛氏硬度(HRA,HRB,HRC)、维氏硬度(HV),其值表示材料表面抵抗坚硬物体压入的能力。

900-920 900-940900-940900-9201)淬火、回火工艺参数常规产品按淬火、回火参数执行,散杂件及新产品可参照同类技术要求及复杂程度的零件淬火、回火参数执行。

2)淬火后应及时回火,不能及时回火的零件,应在低温炉中去应力,去应力时间不能超过8h。

3)回火时间的制定原则是保证透烧并使组织转变充分得以进行,以及尽可能消除淬火应力,一般为1-3h为宜 4)合金含量高的调质钢的加热速度应小于淬火、正火加热速度。

5)除工件规定带温回火零件外,一般淬火件在回火前要清洗。

6)回火后,油、水冷却的目的在于防止回火脆性。

注:临界点:就是金属或合金在加热或冷却过程中,发生相变的温度称为临界点,也就是相变点。

对于钢和铸铁,用Ac1、Ac3和Ac cm等表示在平衡条件下的固态相变点,其中:Ac1表示加热时珠光体向奥氏体光体转变的温度;Ac3表示亚共析钢加热时先共析铁素体完全溶入奥氏体的温度,或冷却时先共铁素体开始从 Ac cm表示过共析钢加热时先共析渗碳体完全溶入奥氏体的温度或冷却时先共析渗碳体开始从奥氏体中析出的态相变时都有不同程度的过热或过冷度。

因此,为与平衡条件下的相变点相区别,而将在加热时实际的A1称 7)合金含量高的调质钢的加热速度应小于淬火、正火加热速度。

Cr12和 Cr12MoV为冷作模具钢。

它们具有淬透性高、体积变化小、耐磨性高温分级淬火是将奥氏体化工件先浸入温度高于钢的马氏体点的液态介质(盐浴或分级淬火由于在分级温度停留到工件内外温度一致后空冷,所以能有效地减少Cr12系列钢的TTT曲线与高速钢的TTT曲线有些相似,过冷奥氏体在550℃-400℃Cr12系列钢的热处理可采用一次硬化法或二次硬化法。

Cr12MoV采用一次硬化参照同类技术要求及复时间不能超过8h。

消除淬火应力,一般为1-3h为宜。

也就是相变点。

c1表示加热时珠光体向奥氏体,或冷却时奥氏体向珠度,或冷却时先共铁素体开始从奥氏体中析出的温度;渗碳体开始从奥氏体中析出的温度;一般条件下固别,而将在加热时实际的A1称为Ac1,冷却时实际的。

一、常见热处理方法名称操作方法目的应用退火将钢件加热到Ac3+30~50度或Ac1+30~50度或Ac1以下的温度(可以查阅有关资料)后,一般随炉温缓慢冷却。

1.降低硬度,提高塑性,改善切削加工与压力加工性能;2.细化晶粒,改善力学性能,为下一步工序做准备;3.消除冷、热加工所产生的内应力。

1.适用于合金结构钢、碳素工具钢、合金工具钢、高速钢的锻件、焊接件以及供应状态不合格的原材料;2.一般在毛坯状态进行退火。

正火将钢件加热到Ac3或Accm 以上30~50度,保温后以稍大于退火的冷却速度冷却。

1.降低硬度,提高塑性,改善切削加工与压力加工性能;2.细化晶粒,改善力学性能,为下一步工序做准备;3.消除冷、热加工所产生的内应力。

正火通常作为锻件、焊接件以及渗碳零件的预先热处理工序。

对于性能要求不高的低碳的和中碳的碳素结构钢及低合金钢件,也可作为最后热处理。

对于一般中、高合金钢,空冷可导致完全或局部淬火,因此不能作为最后热处理工序。

淬火将钢件加热到相变温度Ac3或Ac1以上,保温一段时间,然后在水、硝盐、油、或空气中快速冷却。

淬火一般是为了得到高硬度的马氏体组织,有时对某些高合金钢(如不锈钢、耐磨钢)淬火时,则是为了得到单一均匀的奥氏体组织,以提高耐磨性和耐蚀性。

1.一般用于含碳量大于百分之零点三的碳钢和合金钢;2.淬火能充分发挥钢的强度和耐磨性潜力,但同时会造成很大的内应力,降低钢的塑性和冲击韧度,故要进行回火以得到较好的综合力学性能。

回火将淬火后的钢件重新加热到Ac1以下某一温度,经保温后,于空气或油、热水、水中冷却。

1.降低或消除淬火后的内应力,减少工件的变形和开裂;2.调整硬度,提高塑性和韧性,获得工作所要求的力学性能;3.稳定工件尺寸。

1.保持钢在淬火后的高硬度和耐磨性时用低温回火;在保持一定韧度的条件下提高钢的弹性和屈服强度时用中温回火;以保持高的冲击韧度和塑性为主,又有足够的强度时用高温回火;2.一般钢尽量避免在230~280度、不锈钢在400~450度之间回火,因为这时会产生一次回火脆性。

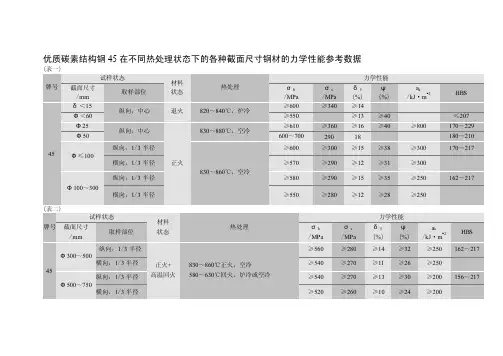

优质碳素结构钢45在不同热处理状态下的各种截面尺寸钢材的力学性能参考数据(表一)牌号试样状态材料状态热处理力学性能截面尺寸/mm取样部位σb/MPaσs/MPaδ5(%)ψ(%)a k/kJ·m-2HBS45δ<15纵向,中心退火820~840℃,炉冷≥600≥340≥14Ф<60≥550≥13≥40≤207Ф25纵向,中心正火830~880℃,空冷≥610≥360≥16≥40≥800170~229Ф50600~70029018180~210Ф≤100纵向,1/3半径830~860℃,空冷≥600≥300≥15≥38≥300170~217横向,1/3半径≥570≥290≥12≥31≥300Ф100~300纵向,1/3半径≥580≥290≥15≥35≥250162~217横向,1/3半径≥550≥280≥12≥28≥250(表二)牌号试样状态材料状态热处理力学性能截面尺寸/mm取样部位σb/MPaσs/MPaδ5(%)ψ(%)a k/kJ·m-2HBS45Ф300~500纵向,1/3半径正火+高温回火830~860℃正火,空冷580~630℃回火,炉冷或空冷≥560≥280≥14≥32≥250162~217横向,1/3半径≥540≥270≥11≥26≥250Ф500~750纵向,1/3半径≥540≥270≥13≥30≥200156~217横向,1/3半径≥520≥260≥10≥24≥200Ф750~1000纵向,1/3半径≥520 ≥260 ≥13 ≥28 ≥200 横向,1/3半径≥500 ≥250 ≥10 ≥22 ≥200 Ф12.5 纵向,中心调质10801010 14.5 59 308 880 790 21 63 259 760 670 25.5 67 227 Ф15 纵向,中心850 750 12 45 800 800650 16 20 1000 750600 25 55 1200 Ф≤16 纵向,中心 820~850℃淬水,或830~860℃淬油, 530~670℃回火 750~900 ≥480 ≥14 ≥35 ≥300 Ф16~40 650~800≥400≥16≥40≥400Ф20纵向,中心 815℃淬水或淬油,650℃回火,空冷 770~720 500~490 23~20 59~51≥200 Ф20~40纵向,中心820~840℃淬水,560~620℃回火 700~850 450~550 17~15 45~40 600~500 196~241(表三)牌号 试样状态材料 状态热处理力学性能截面尺寸/mm取样部位σb /MPa σs /MPa δ5 (%) ψ (%) a k /kJ ·m -2 HBS 45Ф25纵向,中心调质960 745 18.5 61 1590 274 840 620 23.5 65 1740 241 755 555 26.5 68 1620 220 820~870℃淬水,550~6540℃回火 ≥700 ≥500 ≥17 ≥45 夏氏≥800 201~269 830℃淬水,500~520℃回火,空冷 ≥720 ≥520 ≥17 ≥40 ≥500 241~285Ф30 纵向,中心 850℃淬水,550℃回火≥750 ≥550 ≥15 ≥45 ≥800 Ф40纵向,1/2半径815℃淬水或淬油,650℃回火,空冷710~700480~44028~2156~50≥200Ф40~100 纵向,1/3半径820~850℃淬水,或830~860℃淬油, 530~670℃回火600~720 ≥360 ≥18 ≥45 Ф50 纵向,中心920615 21.5 57.5 1100 255 835525 23.5 61 1670 229 755 470 27 63.5 1780 208 850℃淬水,550℃回火≥700 ≥500 ≥15≥45≥700(表四)牌号 试样状态材料 状态热处理力学性能 截面尺寸/mm取样部位σb /MPa σs /MPa δ5 (%) ψ (%) a k/kJ ·m -2 HBS 45Ф60纵向,中心调质830℃淬水,500~520℃回火,空冷 ≥650 ≥450 ≥17 ≥40 ≥500 241~285 纵向,1/2半径 840℃淬水,580~650℃回火≥700 ≥450 ≥12 ≥500 196~229 纵向,1/2半径815℃淬水或淬油,650℃回火,空冷 ≥680 460~420 30~22 53~50 ≥195 Ф75纵向,1/2半径850℃淬水,550℃回火≥700 ≥450 ≥14 ≥40 ≥600 Ф80纵向,1/2半径 815℃淬水或淬油,650℃回火,空冷 ≥670 450~400 30~22 52~49 ≥190 Ф≤100 纵向,1/3半径820~840℃淬水,580~640℃回火≥650 ≥350 ≥17 ≥38 ≥450 192~228 840℃淬水或淬油,550~580℃回火,空冷 ≥610 ≥360 ≥17 ≥40 ≥500 172~223Ф100 纵向,1/2半径850℃淬水,550℃回火≥700 ≥450 ≥13 ≥40 ≥500 815℃淬水或淬油,650℃回火,空冷640~670440~40030~2450~49≥175(表五)牌号试样状态材料状态热处理力学性能截面尺寸/mm取样部位σb/MPaσs/MPaδ5(%)ψ(%)a k/kJ·m-2HBS45Ф≤300纵向,1/3半径调质840℃淬水或淬油,550~580℃回火,空冷≥550≥300≥17≥40≥400172~223840~860℃淬油,550~580℃回火,坑冷≥570≥320≥17≥35≥400170~227Ф300~500纵向,1/3半径820~850℃淬水或淬油,600~640℃回火≥560≥280 ≥14 ≥32 ≥250 153~217 Ф500~750≥540 ≥270 ≥13 ≥30 ≥200 149~217 Ф10 纵向,中心淬火+低、 中温回火≥1540≥1470 ≥6 ≥18 ≥300 ≥490 ≥1400 ≥1300 ≥8 ≥38 ≥500≥420 ≥1100 ≥1000 ≥15 ≥62 ≥1200 ≥340 Ф15 纵向,中心 850℃淬水,450℃回火1000 850 10 40 600 Ф20~40 纵向,中心 820~840℃淬水,180~200℃回火 ≥1300 ≥1150 ≥6 ≥22 ≥150 Ф≤50 纵向,中心 820~840℃淬水,260~280℃回火 ≥1200 ≥950 ≥6 ≥22 Ф≤80纵向,中心830~850℃淬油,160~180℃回火 820~840℃淬水,350~370℃回火≥900 ≥650 ≥15 ≥40 ≥400 HRC ≥1200≥1000≥10≥40400HRC(表七)牌号 试样状态材料状态 热处理力学性能 截面尺寸/mm取样部位σb /MPa σs /MPa δ5 (%) ψ (%) a k /kJ ·m -2 HBS 45Ф25 纵向,中心 正火+高频 淬火,回火850℃正火,860~890℃高频加热淬火,160~200℃回火≥610 ≥360 ≥16 ≥40 HRC心170~228 Ф25纵向,中心调质+高频 淬火,回火≥750 ≥450 ≥17 ≥35 HRC 心220~250 Ф≤60纵向,中心 ≥750 ≥450 ≥17 ≥35 HRC 心220~250 ≥750≥450≥17≥35HRC 心220~250。

钢的热处理及机械性能表机械性能钢号热处理技术要求工艺规范бsN/㎜2бb N/㎜2δs (%)ψ%akJ/cm 2HBSHRS应 用 范 围 举 例表面硬度能达到要求的最大断面寸 ㎜Q235-A热 轧185~235375~46021~26————————用于轻负荷、不受摩擦的地脚螺钉、螺母、垫圈等零件和水槽、油箱、电器柜、防护罩、盖板、托盘等焊接构件。

16Mn热 轧274.5~235460.7-509.919~21————————用于强度较高的焊接构件和磨床砂轮罩壳等热 轧——510-655≥15≥25——≤187——Y30冷 拉——540-825≥6————174-223——用于在自动机上大量加工,强度要求不高的各种紧固件等热 轧——590-735≥14≥20——≤207——Y40Mn冷拉后高温回火——590-785 ≥17————179-229——用于要求切削加工性好、表面粗糙度低,精度为7-9级的丝杠等零件。

YF40M nV不热处理热 轧≥490≥780≥15≥40≥39230-260——用于强度、硬度均与45钢调质状态水平相当。

精度7-9级的丝杠、光杠、轴类等零件。

Th≤131960-1000℃炉冷——————————≤131——用于要求磁导率较高,剩磁较少的电磁铁、电磁吸盘等电器零件。

08Z 910-940℃空冷≥195≥325≥33≥60——————用于深冲、冷作的零件15Z≤143910-940℃空冷≥225≥375≥27≥55≥63.7≤143——用于离心浇铸双金属套的基体材料Z≤187850-870℃空冷≥314≥529≥20≥45≥88≤187用于负荷较小和无耐磨性要求的轴、拉杆、手柄等零件。

不限35C35830-850℃淬火380-420℃回火≥637≥980≥8≥30≥59——35-40用于具有较高强度的螺钉、螺母、销、挡铁、垫圈等各种标准件≤50Z170~217840-860℃空冷≥353≥598≥16≥40≥49170-217——用于负荷不大的轴、丝杠、套筒、齿轮等零件不限45T215820-840℃淬火600-640℃≥54474026.568159200-230——用于要求强度不高的齿轮、蜗杆、丝杠等零件≤804 131 2016机械性能钢号热处理技术要求工艺规范бsN/㎜2бbN/㎜2δs(%)ψ%akJ/cm2HBS HRS应用范围举例表面硬度能达到要求的最大断面尺寸㎜T235820-840℃淬火570-600℃回火60882423.565171220-250——用于承受中等负荷、低速工作的轴、花键套、套、大型定位销等零件250-280T265T285820-840℃淬火530-580℃回火72694118.561156270-300——用于主轴、套筒、花键轴、丝杆、中等模数的齿轮等零件C35810-830℃淬火400-450℃回火≥637≥882≥15≥40≈39——35-40用于具有较高强度的螺钉、螺母、销、垫圈等各种标准件≤80 C42810-830℃淬火350-370℃回火≥980≥1176≥10≥40≥59——42-47用于要求强度、硬度较高、形状简单的离合器、齿轮、轴、销、挡铁等零件≤50 C48810-830℃淬火240-280℃回火≥931≥1176≥6≥22————48-53用于要求强度、硬度、耐磨性较高、且不受冲击的轴、齿轮、卡爪等零件≤30G48T-G48860-900℃淬火180-200℃回火————————————48-53用于小负荷、中等速度工作尺寸较大的齿轮、离合器和大轴零件。

钢材常用的热处理方法及常见零件的热处理工艺一、钢材常用的热处理方法1、正火钢的正火就是将钢加热到适当温度,保温一定时间,然后在空气中进行冷却。

正火的目的是为了材料的组织均匀,增加强度与靭性,消除粗切削加工后的加工硬化现象,改善切削加工性能,并为其后的淬火做细化晶粒的组织准备。

2、淬火钢的淬火就是将钢加热到临界温度以上,保持一定时间,然后在适当的淬火介质中进行冷却,以获得较好的组织结构和性能。

钢经过淬火后,其硬度和强度均显著提高。

钢的加热情况可以其灼热的颜色来判定。

钢加热温度的选择见表1。

钢经过淬火,虽然会提高其硬度和强度,但由于淬火会产生内应力使钢变脆,所以淬火后必须进行回火。

3、回火钢的回火就是将钢件淬火后再加热到适当温度,并保温一定时间,然后在空气中或在水、油等介质中冷却到室温。

回火的目的是为了消除淬火时产生的内应力,减少脆性,提高钢的塑性和韧性,改善加工性能。

钢的回火分为高温回火、中温回火和低温回火3种。

碳素工具钢的回火温度见表2。

表2碳素工具钢的回火温度4、退火钢的退火就是将钢加热到临界温度以上,保温适当时间,然后在炉中缓缓冷却。

退火的目的是为了消除内应力和组织不均匀及晶粒粗大等现象,降低硬度,消除坯件的冷硬现象,提岛切削加工性能。

碳钢的退火规范见表3。

表3碳钢的退火规范注:临界温度是指在该温度下,钢的组织发生了变化。

二、几种常见零件的热处理1、齿轮机床齿轮的热处理见表3。

2、蜗轮蜗轮的热处理见表43、丝杠丝杠广泛应用于机床和各种机械的传动机构中。

丝杠传动能保证直线移动有较高的精确性和均匀性。

为此,丝杠必须具有一定的强度及较高的耐磨性和精度保持性。

丝杠的材料必须具有足够的机械性能和良好的切削加工性。

经过热处理后,应具有较高的硬度和最小的变形。

为了避免弯曲变形,丝杠的热处理通常都在井式炉中进行。

丝杠如果变形,必须进行校直(并且,最好是热校直)。

但是经过校直的丝杠,必须进行彻底的消除内应力的处理。

号称号1S45C 优质碳素钢优质中碳钢广泛用于机械制造,这种钢的机械性能很好。

但是这是一种中碳钢,淬火性能并不好,45号钢可以淬硬至HRC42~46。

所以如果需要表面硬度,又希望发挥45#钢优越的机械性能,常将45#钢表面渗碳淬火,这样就能得到需要的表面硬度。

适用于制造各类模架及机械配件。

HRC40~50, 淬火温度820℃~870℃,水冷,回火温度550~650℃,出炉后可以水冷也可以空冷。

该钢金相组织均匀,无组织缺陷。

该钢含碳量在0.4%以上,耐磨性优良,但延展性减少,淬火易变形和开裂,故热处理极为重要,且回火后无需急冷,因其没有第二类回火脆性。

通过对该钢实行球化处理,可以改善这类碳钢的切削加工性能。

1.050345240Cr 合金结构钢这种钢经调质后用于制造承受中等负荷及中等速度工作的机械零件,如汽车的转向节、后半轴以及机床上的齿轮、轴、蜗杆、花键轴、顶尖套等;经淬火及中温回火后用于制造承受高负荷、冲击及中等速度工作的零件,如齿轮、主轴、油泵转子、滑块、套环等;经淬火及低温回火后用于制造承受重负荷、低冲击及具有耐磨性、截面上实体厚度在25mm以下的零件,如蜗杆、主轴、轴、套环等;经调质并高频表面淬火后用于制造具有高的表面硬度及耐磨性而无很大冲击的零件,如齿轮、套筒、轴、主轴、曲轴、心轴、销子、连杆、 螺钉、螺帽、进气阀等。

此外,这种钢又适于制造进行碳氮共渗处理的各种传动零件,如直径较大和低温韧性好的齿轮和轴。

调质HRC32~36,热处理HRC42~46,表面可渗碳至高硬度中碳调质钢,冷镦模具钢。

该钢价格适中,加工容易,经适当的热处理以后可获得一定的韧性、塑性和耐磨性。

正火可促进组织球化,改进硬度小于160HBS毛坯的切削性能。

在温度550~570℃进行回火,该钢具有最佳的综合力学性能。

该钢的淬透性高于45钢,适合于高频淬火,火焰淬火等表面硬化处理等。

SCr4401.70351.70453Cr12合金工具钢主要用作承受冲击负荷较小,要求高耐磨的冷冲模及冲头、冷切剪刀、钻套、量规、拉丝模、压印模、搓丝板、拉延模和螺纹滚模等。

常用的钢材热处理方法一.淬火将钢件加热到临界温度以上40~60℃,保温一定时间,急剧冷却的热处理方法,称为淬火。

常用急剧冷却的介质有油、水和盐水溶液。

淬火的加温温度、冷却介质的热处理规范,见表<常用钢的热处理规范>.淬火的目的是:使钢件获得高的硬度和耐磨性,通过淬火钢件的硬度一般可达HRC60~65,但淬火后钢件内部产生了内应力,使钢件变脆,因此,要经过回火处理加以消除。

钢件的淬火处理,在[wiki]机械[/wiki]制造过程中应用比较普遍,它常用的方法有:1.单液淬火:将钢件加热到淬火温度,经保温一定时间后,在一种冷却液中冷却,这种热处理方法,称为单液淬火。

它适用于形状简单、技术要求不高的碳钢或合金钢,工件直径或厚度大于5~8mm的碳素钢,选用盐水或水中冷却;合金钢选用油冷却。

在单液淬火中,水冷容易发生变形和裂纹;油冷容易产生硬度不够或不均的现象。

2.双液淬火:将钢件加热到淬火温度,经保温后,先在水中快速冷却至300~400℃,在移入油中冷却,这种处理方法,称为双液淬火。

形状复杂的钢件,常采用此方法。

它既能保证钢件的硬度,又能防止变形和裂纹。

缺点是操作难度大,不易掌握。

3.火焰表面淬火:用乙炔和氧气混合燃烧的火焰喷射到工件表面,并使其加热到淬火温度,然后立即用水向工件表面喷射,这种处理方法,称为火焰表面淬火。

它适用于单件生产、要求表面或局部表面硬度高和耐磨的钢件,缺点是操作难度大。

4.表面感应淬火:将钢件放人感应器内,在中频或高频交流电的作用下产生交变磁场,钢件在磁场作用下产生了同频率的感应电流,使钢件表面迅速加热(2-10s)至淬火温度,立即把水喷射到钢件表面。

这种热处理方法,称为表面感应淬火。

经表面感应淬火的零件,表面硬而耐磨,而内部有较好的强度和韧性。

这种方法适用于中碳钢和中等含碳量的合金钢件。

表面感应淬火根据所采用的电流频率的不同,可分为高频、中频和工频淬火三种。

高频淬火电流频率为100~150kHz,淬硬层深1~3mm,它适用于齿轮、花键轴、活塞和其它小型零件的淬火;中频淬火电流频率为500~10000Hz,淬硬层深3—10mm,它适用于曲轴、钢轨、机床导轨、直径较大的轴类和齿轮等;工频淬火电流频率为50Hz,淬硬层一般大于10mm,适用于直径在300mm以上的大型零件的淬火,如冷轧辊等。

常见材料热处理1、45(S45C)常见热处理基本资料:45号钢为优质碳素结构钢(也叫油钢),硬度不高易切削加工。

⑴调质处理(淬火+高温回火)淬火:淬火温度840±10℃,水冷(55~58HRC,极限62HRC);回火:回火温度600±10℃,出炉空冷(20~30HRC)。

硬度:20~30HRC用途:模具中常用来做45号钢管模板,梢子,导柱等,但须热处理(调质处理后零件具有良好的综合机械性能,广泛应用于各种重要的结构零件,特别是那些在交变负荷下工作的连杆、螺栓、齿轮及轴类等。

但表面硬度较低,不耐磨。

可用调质+表面淬火提高零件表面硬度)*实际应用的最高硬度为HRC55(高频淬火HRC58)。

2、40Cr(SCr440)常见热处理基本资料:40Cr为优质碳素合金钢。

40Cr钢属于低淬透性调质钢,具有很高的强度,良好的塑性和韧性,即具有良好的综合机械性能(Cr能增加钢的淬透性,提高钢的强度和回火稳定性)⑴调质处理淬火:淬火温度850℃±10℃,油冷。

(硬度45~52HRC)回火:回火温度520℃±10℃,水、油冷。

硬度:32~36HRC用途:用于制造汽车的连杆、螺栓、传动轴及机床的主轴等零件⑵不同回火温度淬火:加热至830~860℃,油淬。

(硬度55HRC以上)回火:150℃——55 HRC200℃——53 HRC300℃——51 HRC400℃——43 HRC500℃——34 HRC550℃——32 HRC600℃——28 HRC650℃——24 HRC3、T10(SK4)常见热处理基本资料:T10碳素工具钢,强度及耐磨性均较T8和T9高,但热硬性低,淬透性不高且淬火变形大,晶粒细,在淬火加热时不易过热,仍能保持细晶粒组织;淬火后钢中有未溶的过剩碳化物,所以耐磨性高,用于制造具有锋利刀口和有少许韧性的工具。

⑴淬火+低温回火淬火:淬火温度780±10℃,保温50min左右(视工件薄厚而定)或淬透。