光学定位符号Mark点设计规范

- 格式:pdf

- 大小:145.96 KB

- 文档页数:2

PCB设计规范北方工业大学电气传动研究室(版权所有,翻版必究)目录1 前言 (3)1.1 目的 (3)2 术语和定义 (3)3 PCB设计的工艺规范 (5)4 PCB设计的布局规范 (8)5 PCB设计的布线规范 (12)6 元件库制作规范: (19)7 可维修性规范 (20)1前言1.1 目的本文档叙述了PCB设计规范,用于指导和规范PCB设计和制作工作。

2术语和定义1、印制电路板:PCB-printed circuit board,在绝缘基材上,按预定设计形成印制器件或印制线路以及两者结合的导电图形的印制板。

2、原理图:schematic diagram,电路原理图,用原理图设计工具绘制的、表达硬件电路中各种器件之间的连接关系的图。

3、网络表:Schematic Netlist,由原理图设计工具自动生成的、表达元器件电气连接关系的文本文件,一般包含元器件封装、网络列表和属性定义三部分。

4、顶层:Top Layer,封装和互连结构的一面,该面在布设总图上就作了规定(通常此面含有最复杂的或多数的元器件。

此面在通孔插装技术中有时称做“元器件面”)5、底层:Bottom Layer,封装及互连结构的一面,它是TOP面的反面。

(在通孔插装技术中此面有时称做“焊接面”)。

6、内层:Inner Layer,多层板除了顶层底层外的电气层。

7、板厚:board thickness,包括导电层在内的包覆金属基材板的厚度。

板厚有时可能包括附加的镀层和涂敷层。

8、金属化孔:Plated through hole,孔壁镀覆金属的孔。

用于内层和外层导电图形之间的连接,同义词:镀覆孔。

具体效果图如下:9、非金属化孔:NPTH-unsupported hole,没有用电镀层或其他导电材料加固的孔。

10、过孔:Via hole,用作贯通连接的金属化通孔,内部不需插装器件引脚或其他加固材料。

11、Solder mask or Solder resist,是用于在焊接过程中及焊接之后提供介质和机械屏蔽的一种覆膜。

竭诚为您提供优质文档/双击可除pcb,mark点设计规范篇一:017mark点设计规范编号:js1-00000-017a/0mark点设计规范编制:杜娟20xx.11.02审核:批准:20xx-11-20实施mark点设计规范1.目的规范pcb板mark点的设计。

2.适用范围凡印制电路板(指单板)中贴片元件超过5个或有qFp、csp、bga等重要元件的,pcb板必须添加mark点。

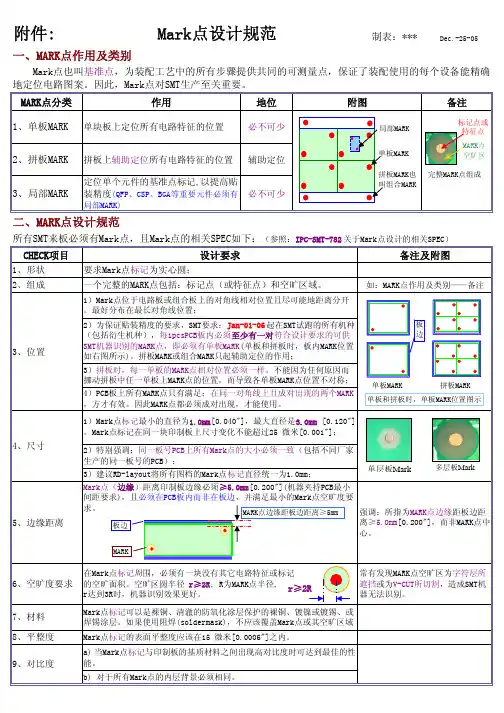

3.maRk点作用及类别mark点也叫基准点,为装配工艺中的所有步骤提供共同的可测量点,保证了装配使用的每个设备能精确地定位4.maRk点设计要求(参照:ipc-smt-782关于mark点设计的相关spec)4.1mark点的样式一个完整的maRk点包括:标记点(或特征点)和空旷区域。

maRk点要求标记为实心圆,直径为1mm,空旷区域为环形。

mark的样式有很多种,适合我们公司贴片设备的有两种。

4.1.1表面采取露铜镀金的Φ1mm圆,在mark的同心圆Φ4mm内禁止放置任何焊盘或元件,并去绿油。

如图1所示,该mark点适用于镀金板和线路焊盘密集无足够空间放置第二种mark点的镀铜板。

(图1)4.1.2内径Φ1mm,外径Φ4mm圆环表面采取露铜镀金,中心Φ1mm为穿孔处理。

如图2所示,该mark点适用于镀金板和镀铜板(建议在镀铜板条件许可的情况下,采用此种样式)标记点:Φ1mm实心圆环形空旷区域:Φ4mm实心圆,绿油开窗环形空旷区域:Φ4mm焊盘标记点:Φ1mm通孔4.2mark点的放置位置(图2)4.2.1mark点位于电路板或拼板上的对角线相对位置且尽可能地距离分开,最好分布在最长对角线位置式。

两个mark 点距离最小距离要大于pcb板长边的2/3。

mark点的放置,如图3所示。

4.2.2pcb板上所有maRk点只有满足:在同一对角线上且成对出现的两个maRk,方才有效。

因此maRk点都必须成对出现,才能使用。

4.2.3为保证贴装精度的要求,smt要求:每1pcspcb板内必须至少有一对符合设计要求的可供smt机器识别的maRk点,即单板必须有一对maRk点(单板和拼板时,板内maRk位置如右图所示)。

1;你可以要求PCB板厂商帮你在工艺边对角各加一个1mm的单层焊盘(注意不是穿孔),即为光学识别点;你跟厂商说加光学识别点,他们会懂;一般厂商会自行加上去;2;你可以在PCB的贴片元件面的对角各加1个1mm的单面焊盘;光学识别点是贴片机器用来侦测PCB有放到轨道入口处然后自动把PCB拉入到机器里面贴片的,没有的话机器识别不了,你可以去STM房咨询相关人士。

1.MARK点形状:Mark点的优选形状为直径为1mm(±0.2mm)的实心圆,材料为裸铜(可以由清澈的防氧化涂层保护)、镀锡或镀镍,需注意平整度,边缘光滑、齐整,颜色与周围的背景色有明显区别。

为了保证印刷设备和贴片设备的识别效果,MARK点空旷区应无其它走线、丝印、焊盘或Wait-Cut等。

2.空旷区:MARK点周围应该有圆形的空旷区(空旷区的中心放置MARK点),空旷区的直径是MARK直径的三倍。

3.Mark位置:PCB板每个表贴面至少有一对MARK点位于PCB板的对角线方向上,相对距离尽可能远,且关于中心不对称(以防呆)。

Mark点边缘与PCB板边距离至少3.5mm(圆心距板边至少4mm)。

即:以两MARK点为对角线顶点的矩形,所包含的元件越多越好。

(建议距板边5MM以上)4.MARK点若做在覆铜箔上,与铜箔要进行隔离。

5.MARK点与其它同类型的金属圆点(如测试点,或工艺边上的MARK与子板上的MARK距离过近),距离不低于5mm,以免在生产过程中设备误照设计PCB 时,通常会提到mark 点的设置,它是SMT 贴片时的参考原点,特别是用到SMD 元器件的时候。

在贴片机贴元器件时,为了对准所要贴的位置,所以需要一个参考点,这就涉及到MARK 点的制作。

下面详细介绍MARK 点的制作方法。

1.放置MARK 点在元器件封装库里,调出所需要放置的MARK 点(即一个圆形焊点),方法:如下图,找到所需要放置的MARK 点,一般圆形焊点直径大小为1.0mm-1.5mm。

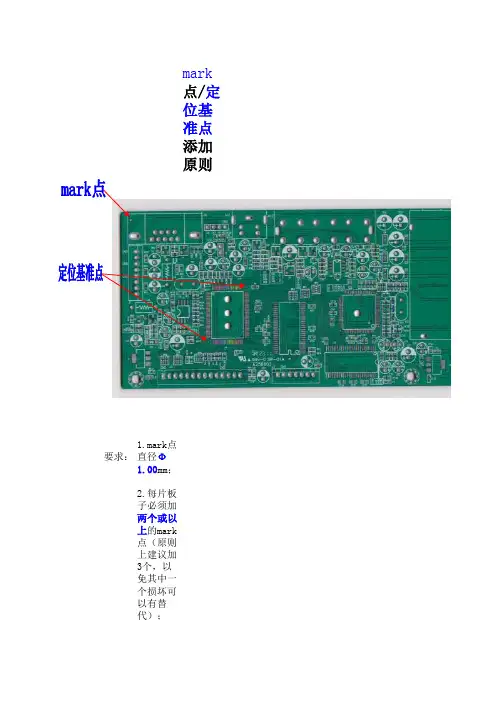

mark点/定位基准点添加原则

要求:1.mark点直径Ф1.00mm;

2.每片板子必须加两个或以上的mark点(原则上建议加3个,以免其中一个损坏可以

3.添加mark点必须加在板子的对角处;

4.mark点距离板边X/Y方向必须大于5mm以上(轨道边5mm,如果小于5mm,轨道会将

5.fine pitch零件(QFN,QFP,BGA)均必须在对角加定位基准点,便于置件

注意事项:1.mark点距离定位孔必须在5mm以上,以免造成机器误判(图一);

2.mark点必须距离圆形或者相近的圆形pad 5mm或者更大距离,避免机器误判;

图一

以免其中一个损坏可以有替代);果小于5mm,轨道会将mark点遮住)于置件机定位;

,避免机器误判;。

PCB工艺边也叫工作边,是为了SMT时留出轨道传输位置、放置拼版Mark点而设置的长条形空白板边。

工艺边一般宽5-8mm。

有人为了节省一点pcb成本,取消工艺边或者把工艺边设置为3mm,是不可取的。

在什么情况下可以取消工艺边呢?当你的pcb外形是规整的矩形,便于轨道传输,而且离板边最近的贴片元件的外形,离板边距离5mm以上,就可以取消工艺边。

或者你的pcb是类似手机板(单片板上有好几百个贴片元件,且pcb是昂贵的多层板,且产品量持续很大),也可以取消,而让smt厂一次性花几千元做治具,取代工艺边持续的成本支出。

PCB工艺边一般由PCB工厂设置,设计者可按以下要点对其检查:1、宽度5-8mm;2、其上放置的mark点规范合理;3、对PCB的支撑连接稳固可靠,能使pcb在轨道上稳定传输;二、MARK点Mark点也叫光学基准点,是为了补偿PCB制作误差及设备定位时的误差,而设定的各个装配步骤共同的可测量基准点。

PCB板的生产工艺决定了线路图形的精确度比外形和钻孔的精确度要高一到两个数量级,Mark点本质上属于线路图形的一部分,以Mark点作为贴片设备的识别定位基准,就能对多种偏差自动补正,消除误差,因此,Mark对SMT生产至关重要。

Mark点形状一般是实心圆。

设置方法为:设置一个元件(把Mark点当一种元件的好处是,导出元件坐标时,Mark点坐标也同时导出了,Mark点坐标非常重要),元件为一个实心圆的焊盘,焊盘直径为1mm,焊盘的阻焊窗口直径为3mm。

实心圆要求表面洁净、平整,边缘光滑、齐整,颜色与周围的背景有明显区别,表面以沉金处理为佳,3mm阻焊窗口范围内要保持空白,不允许有任何焊盘、孔、布线、阻焊油墨或丝印标识等,以使Mark点与PCB板的基材之间出现高对比度。

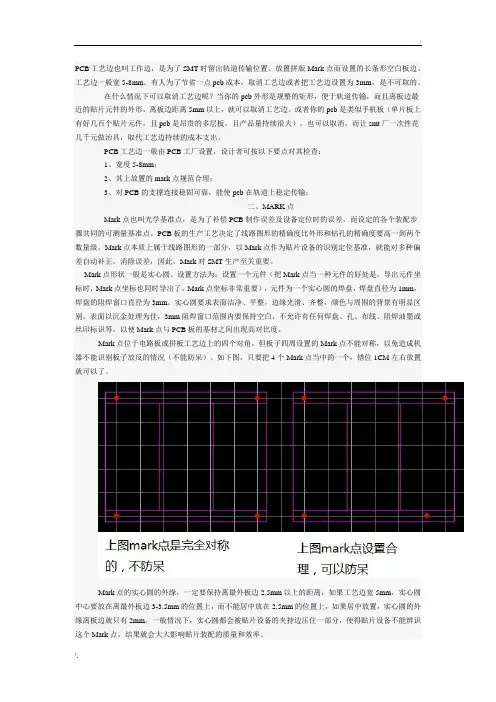

Mark点位于电路板或拼板工艺边上的四个对角,但板子四周设置的Mark点不能对称,以免造成机器不能识别板子放反的情况(不能防呆)。

如下图,只要把4个Mark点当中的一个,错位1CM左右放置就可以了。

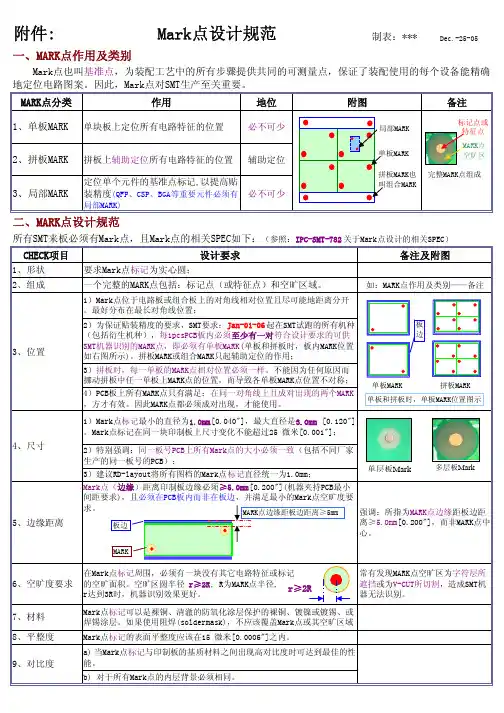

设 计 规 范 【 电子元件实装系统 】浙江明照明有限公司SMTSMT 高速自动贴片机 工程部MARK 定位点设计规范一、MARK点作用及类别MARK点也叫基准点,为装配工艺中的所有步骤提供共同的可测量点,保证了装配使用的每个设备能精确地定位电路图案。

因此,MARK点对SMT生产至关重要。

完整MARK点组成二、MARK点设计规范单层板Mark多层板Mark三、MARK点设计不良实例为了使相关部门能更好地理解上述MARK点设计的相关规范,现列举若干个MARK点设计不良实例并附录不良图片及参照标准:加MARK点,见下图:注:1) 距离板边缘和机械定位孔的距离≥7.5mm。

2) 它们必须有相同X或Y坐标3) MARK点必须要加上阻焊。

5) MARK点的尺寸见下图。

6)它们是在顶层和底层放置的表面焊盘。

PCB板的MARK定位点,为满足SMT的自动化生产处理的需要,,阻焊直径(D(SR))3.2mm(126mil);当PB 的密度和精度要求非常高时,MARK点焊盘可以为1.0mm(必须通知工程部)明凯工程部推荐:通常MARK点焊盘直径(PD)1.6mm(63mil),并且提供相关原始图档,或实物,工艺确认可操作性后可安排批量制作。

4) MARK点至少有2个,成对角放置,建议不对称偏位。

印制板的其它设计要求应符合FSX40036-1995的规定。

4.边沿若要开口,其开口宽度不要超过3mm ,深度不要超过30mm 。

开口与附近角的距离要大于35mm ;同一边上不要超过5个开口;尽量避免在长边上开口;如图3所示。

MAX 1.2 0.5 mm图 1 图 2 图 3MAX 3 mm 四、印制板设计要求1.印制板的外形:印制板外形应为长方形,四个角圆弧半径在2~4mm 之间;最大尺寸为:450mmX400mm ,最小尺寸为:100mmX50mm 。

2.印制板的翘曲度:最大上翘0.5mm ,最大下翘1.2mm ,如图1所示。

P C B生产中M a r k点设计Hessen was revised in January 2021PCB生产中Mark点设计1.pcb必须在板长边对角线上有一对应整板定位的Mark点,板上集成电路引脚中心距小于0.65mm的芯片需在集成电路长边对角线上有一对对应芯片定位的Mark点;pcb双面都有贴片件时,则pcb的两面都按此条加Mark点。

2.pcb边需留5mm工艺边(机器夹持PCB最小间距要求),同时应保证集成电路引脚中心距小于0.65mm的芯片要距离板边大于13mm(含工艺边);板四角用Ф5圆弧倒角。

pcb应采用拼板方式,从目前pcb翅曲程度考虑,最佳拼接长度约为200mm,(设备加工尺寸:长度最大为330mm;宽度最大为250mm),在宽度方向尽量不拼以防止在生产过程中弯曲。

如下图:3.M ARK点作用及类别Mark点也叫基准点,为装配工艺中的所有步骤提供共同的可测量点,保证了装配使用的每个设备能精确地定位电路图案。

因此,Mark点对SMT生产至关重要4.我部推荐的MARK点设计规范1)形状:建议Mark点标记为直径:R=实心圆;2)组成一个完整的MARK点包括:标记点(或特征点)和空旷区域。

标记空旷区3)位置:Mark点位于单板或拼板上的对角线相对位置且尽可能地距离分开;最好分布在最长对角线位置(如MARK点位置图)。

4)为保证贴装精度的要求,SMT要求:每块PCB内必须至少有一对符合设计要求的可供SMT机器识别的MARK点,同时必须有单板MARK(拼板时),拼板MARK或组合MARK只起辅助定位的作用。

5)拼板时,每一单板的MARK点相对位置必须一样。

不能因为任何原因而挪动拼板中任一单板上MARK点的位置,而导致各单板MARK点位置不对称;6)PCB上所有MARK点只有满足:在同一对角线上且成对出现的两个MARK,方才有效。

因此MARK点都必须成对出现,才能使用(MARK点位置图)。

MARK点的具有哪些特征及设计规范

什么是MARK点

MARK点是电路板设计中PCB应用于自动贴片机上的位置识别点。

MARK点的选用直接影响到自动贴片机的贴片效率。

MARK点的特征

一个完整的MARK点包括:(也叫标记点或特征点)和空旷区。

1、MARK点形状:Mark点的优选形状为直径为1mm(±0.2mm)的实心圆,材料为裸铜(可以由清澈的防氧化涂层保护)、镀锡或镀镍,需注意平整度,边缘光滑、齐整,颜色与周围的背景色有明显区别。

为了保证印刷设备和贴片设备的识别效果,MARK点空旷区应无其它走线、丝印、焊盘或Wait-Cut等。

2、空旷区圆半径r≥2R(R为MARK点半径),当r =3R时,设备识别效果更好。

3、Mark位置:PCB板每个表贴面至少有一对MARK点位于PCB板的对角线方向上,相对距离尽可能远,且关于中心不对称(以防呆)。

Mark点边缘与PCB板边距离至少3.5mm (圆心距板边至少4mm)。

MARK点作用及类别

MARK点分类:

单板MARK,贴装单片PCB时需要用到,在PCB板上;

拼板MARK,贴装拼板PCB时需要用到,一般在工艺边上;

局部MARK,用以提高贴装某些元器件的精度,比如QFP、BGA等封装;

MARK点设计规范

1.Mark点的形状是直径为1mm的实心圆,材料为铜,表面喷锡,需注意平整度,边缘光滑、齐整,颜色与周围的背景色有明显区别;阻焊开窗与Mark点同心,对于拼板和单板直径为3mm,对于局部的Mark点直径为1mm。

2.Mark点边缘与PCB板边距离至少

3.5mm(圆心距板边至少4mm)。

MARK点与其它同。

一:光学定位点SMT机器的摄像头捕捉的点,机器以此来给PCB板定位,以达到高速精确定位的目的.1)Mark点用于锡膏印刷和元件贴片时的光学定位。

根据Mark点在PCB上的作用,可分为拼板Mark点、单板Mark点、局部Mark点(也称器件级MARK点)2)拼板的工艺边上和不需拼板的单板上应至少有三个Mark点,呈L 形分布,且对角Mark点关于中心3)如果双面都有贴装元器件,则每一面都应该有Mark点。

4)需要拼板的单板上尽量有Mark点,如果没有放置Mark点的位置,在单板上可不放置Mark点。

5)引线中心距≤0.5 mm的QFP以及中心距≤0.8 mm的BGA等器件,应在通过该元件中心点对角线附近的对角设置局部Mark点,以便对其精确定位。

6)如果几个SOP器件比较靠近(≤100mm)形成阵列,可以把它们看作一个整体,在其对角位置设计两设计说明和尺寸要求:1)Mark点的形状是直径为1mm的实心圆,材料为铜,表面喷锡,需注意平整度,边缘光滑、齐整,颜色与周围的背景色有明显区别;阻焊开窗与Mark点同心,对于拼板和单板直径为3mm,对于局部的Mark点直径为1mm.2)单板上的Mark点,中心距板边不小于5mm;工艺边上的Mark点,中心距板边不小于3mm。

3)为了保证印刷和贴片的识别效果,Mark点范围内应无焊盘、过孔、测试点、走线及丝印标识等,不能被V-CUT槽所切造成机器无法辨识。

4)为了增加Mark点和基板之间的对比度,可以在Mark点下面敷设铜箔。

同一板上的Mark点其内层背景要相同,即Mark点下有无铜箔应一致。

5)对于单板和拼板的Mark点应当作元件来设计,对于局部的Mark点应作为元件封装的一部分设计。

便于赋予准确的坐标值进行定位。

1. 一般取2至4个光学定位点.2. 光学定位点要分布在板的两侧沿对角线方向3. 光学定位点距离板边至少4mm二. 连板尺寸的大概估算在排连板之前通常可以拿到PCB的单板,工程人员量出它的长度,宽度和厚度,然后结合实际情况定出适合生产的大概范围.Maximum : 200(L)*150(W)(mm)Minimum : 80(L)*50(W)(mm)三. 板边的设计并不是所有的连板都需要板边,那我们在什么时候需要加板边呢?1. PCB板边凸凹不齐时2. 贴片组件离板边<5mm时3. 组件超出板边时存在上述的三种情况时,就需要加板边了,设计的板边原则是:1. 使得PCB板边平齐2. 贴片组件离板边>=5mm3. 组件超出板边的,根据超出板边的长度和位置设定。

电路板审核要求一、MARK点要求:基准点用于锡膏印刷和元件贴片时的光学定位。

根据基准点在PCB上的分别可分为拼板基准点、单元基准点、局部基准点。

PCB上应至少有两个不对称的基准点形状:要求Mark点标记为实心圆b位置:有表面贴器件的PCB板四角必须至少有3个MARK点1)Mark点位于电路板或组合板上的对角线相对位置且尽可能地距离分开。

最好分布在最长对角线位置;2)拼板时,每一单板的MARK点相对位置必须一样。

不能因为任何原因而挪动拼板中任一单板上MARK点的位置,而导致各单板MARK点位置不对称边缘距离:Mark点(边缘)距离印制板边缘必须≥5.0mm[0.200"](机器夹持PCB最小间距要求),且必须在PCB板内而非在板边,并满足最小的Mark点空旷度要求。

空旷度要求:在Mark点标记周围,必须有一块没有其它电路特征或标记的空旷面积。

空旷区圆半径r≥2R, R为MARK点半径,r达到3R时,机器识别效果更好。

二、根据加工工艺要求的PAD大小要求:1、Chip元件焊盘设计a 对称性——两端焊盘必须对称,才能保证熔融焊锡表面张力平衡。

b 焊盘间距——确保元件端头或引脚与焊盘恰当的搭c 焊盘剩余尺寸——搭接后的剩余尺寸必须保证焊点能够形成弯月面。

d 焊盘宽度——应与元件端头或引脚的宽;[ G3_e 表贴焊盘上不可过孔设计.f表贴焊盘距离通孔有3MM安全距离.(例如,E79的变压器焊盘设计).g 距离板边的器件要平行与板边,焊盘边缘距离板边保持3MMh在大面积铜箔上的元件的焊盘要求用隔热带与焊盘相连. 焊盘两端走线均匀,焊盘与铜箔间以”米”字或”十”字形连接i V-CUP周围的贴片器件与裂板方向保持平行,并与板边保持3mm间距矩形片式元器件焊盘设计a: 0805、1206矩形片式元器件焊盘设计原则焊盘间距=元器件长度-2元器件焊端宽度-0.25b: 1206、0805、0603、0402、0201焊盘设计参考数据规格焊盘宽度(mm) 焊盘长度(mm) 焊盘间距(mm)1825 6.35 1.78 3.051812 3.05 1.78 3.051210 2.54 1.78 2.031206 1.52 1.78 1.780805 1.27 1.52 0.760603 0.64 0.76 0.640402 0.51 0.64 0.510201 0.30 0.25 0.302、接插件的通孔设计规范a: 接插件的孔与底层的贴片器件的距离保持3MM(焊盘边缘间距离).b: 接插件的地孔要有隔热焊盘设计. 为了保证透锡良好,在大面积铜箔上的元件的焊盘要求用隔热带与焊盘相连, 焊盘与铜箔间以”米”字或”十”字形连接c: 请注意双封装,双封装焊盘.插件孔不可接触d: RJ45,RJ11底层引脚加防短路丝印.丝印大小宽度合适(根据PIN脚间距)e: 插件元件每排引脚为较多,以焊盘排列方向平行于进板方向布置器件时,当相邻焊盘边缘间距为0.6mm--1.0mm时,采用椭圆形焊盘或加偷锡焊盘,另加防短路丝印.丝印大小宽度合适(根据PIN脚间距).f: 插装器件管脚应与通孔公差配合良好(通孔直径大于管脚直径0.3-0.75MM),考虑公差可适当增加,确保透锡良好.三、波峰焊接元件方向的确认1、BOTTOM面表贴器件需过波峰时,应确定贴装阻容件与SOP的布局方向正确,SOP器件轴向需与波峰方向一致。